纯铜车削加工残余应力的仿真及试验研究

齐书韬,闫舒洋,孙玉文

(大连理工大学机械工程学院,辽宁大连 116024)

0 引言

纯铜具有高电导率、高热导率和耐腐蚀性等优点,广泛应用于现代电子信息业和国防工业等领域,如金刚石薄膜的制备、药型罩研制等[1]。在本课题中纯铜材料被应用至某精密物理实验器件,其要求极高的尺寸精度和表面质量。但由于加工过程中的力热作用,不可避免地在工件表面产生加工残余应力,一方面其可能会造成表面开裂,影响工件的疲劳寿命,另一方面也会导致工件变形,造成尺寸超差,难以保证加工精度。因此研究纯铜车削加工残余应力并探究其演化规律具有重要意义。

当前对于加工残余应力的预测主要有4种方式:经验模型[2]、解析模型[3]、混合模型[4-5]和有限元模型[6]。采用经验模型需要进行大量的实验,且其有切削参数范围限制,因此不能大规模应用。解析法则需要进行大量假设,对于复杂切削过程,其不能满足预测精度。混合模型是多种方法的结合,由于其需要进行大量的参数标定,因此建模过程较为繁琐,特别是对于多个切削参数的应力预测,需要进行大量参数标定实验,建模难度较大。有限元法则是直接建立切削过程的有限元模型来进行加工残余应力的预测,其建模过程相对简便,因此得到广泛应用。如常艳艳等[7]通过二维切削模型对硬铝合金超精加工的加工应力进行了探究,P. J. Arrazola等[8]通过建立三维车削加工模型研究了IN718镍基合金的加工应力分布,Ding等[9]通过建立三维车削模型获得了轴承钢硬切削过程的加工残余应力及表面硬度。孙雅洲等[10]通过建立三维切削模型探究了不同切削参数对铝合金材料加工残余应力的影响规律。然而,当前对于纯铜材料车削加工残余应力的研究相对较少,因此本文将基于有限元仿真模型对纯铜加工残余应力及其演化规律进行探究。

1 三维切削有限元模型

由于AdvantEdge通过自适应网格实现切屑和工件的分离,不需要进行材料分离准则相关的参数标定,故选用其为平台建立三维车削模型。

1)工件及刀具几何尺寸的设定。

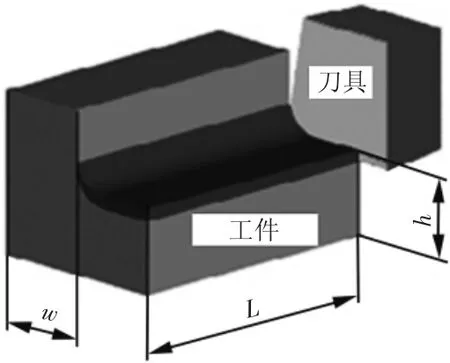

AdvantEdge中建立的三维车削仿真模型如图1所示,其工件的几何参数根据切削参数进行设定。在本文中对工件几何尺寸有如下设定:工件高度h约为进给量f的15倍,宽度w约为高度h的0.8倍,长度L约为工件高度h的3~6倍。由于加工中采用的为PCD材质的标准车刀片,故采用软件内置的标准刀具模型,其参数根据具体的刀具型号进行设定,在本模型中采用的刀片型号为DCGW11T302。

图1 三维切削有限元模型

2)工件材料属性的设定。

切削加工过程往往伴随高应变、高应变率和高温现象,因此在切削仿真中需设定材料的本构特性。由于Johnson-Cook本构模型综合考虑了应变硬化、应变率硬化和温度软化效应,因此在切削仿真中得到大量应用,其具体表达式如下:

式中:σ为等效流动应力;ε为等效塑性应变率;Tm为材料熔点温度;Tr为室温;A、B、C、n、m为材料常数。

查阅文献[1]知,纯铜的熔点为1083 °C,室温为25 °C,其JC本构模型参数如表1所示。

表1 纯铜材料的JC本构参数

此外,设定纯铜的密度为8900 kg/m3,弹性模量为119 GPa,泊松比为0.34,还有一些热属性如热膨胀系数等随温度变化呈非线性变化,其参数如表2所示。

表2 纯铜材料的热材料属性

3)摩擦因数的设定。

AdvantEdge中刀具-工件-切屑之间的摩擦遵循库伦摩擦准则,即刀具与工件切削区域采用恒定的摩擦因数,在本模型中摩擦因数设定为0.1。

4)自适应网格参数的设定。

AdvantEdge通过自适应网格技术来进行切屑的形成和分离,在仿真中发现,对于小切削参数下纯铜材料的切削仿真,网格参数的设定可能直接导致模型失真,出现整个切削过程无切屑产生的情形。通过一系列的仿真实验发现,细化半径设定为进给量的1或3倍,切屑细化因子设定为2时可以产生切屑,在此基础上根据不同的切削参数设定合适的最小单元尺寸可以达到较好的仿真效果。

5)加工残余应力的提取。

AdvantEdge通过内置的体积平均应力模块来进行应力数据的提取,由于建立的三维模型为单次进给过程,提取加工残余应力的采样点理论上应位于连续两次进给后的已加工表面。如图2所示,采样点的Z向坐标是直接决定采样区域的位置参数,其坐标值可以通过计算获得,可表示为

图2 加工残余应力的采样位置

式中:h为工件几何模型的高度;r为刀具圆弧半径;f为进给量;ap为背吃刀量。

此外,考虑到网格重划分产生的切削过程波动,在提取加工残余应力数据时沿切削长度方向选择多个点进行测量,然后将各个深度下的测量结果分别取平均值作为最终的加工残余应力结果。

2 加工残余应力的测试与模型验证

1)实验方案及测试设备。

实验采用的试样为直径77 mm、厚度7 mm的纯铜圆盘,在切削前为了减小试样内部的初始残余应力,对试样进行了退火处理。在此基础上采用切削速度v=150 m/min,进给量f=0.05 mm/r,背吃刀量ap=0.05 mm进行恒线速端面车削加工。加工完毕后的测试样件如图3(a)所示。

如图3(b)所示,加工残余应力的测试在Empyrean X射线衍射仪上进行。其中样件切向(切削方向)和径向(进给方向)应力分别进行测量。为了保证测量精度,在两个方向上均设定8个倾转角Ψ来进行测量,每次测量数据的拟合误差控制在20%以内。由于X射线衍射仪穿透深度较小,仅能测量表层应力,故采用电解抛光剥层的方法进行内层加工残余应力的测量。

图3 加工残余应力的测量

2)测试结果与仿真结果的对比。

加工残余应力的测试结果和仿真结果如图4所示,可以发现测试结果和仿真结果的应力曲线均为“勺”形,表层为拉应力然后逐渐转化为压应力,并在50 μm左右深度达到压应力最大幅值,此后随着深度增加,应力幅值逐渐减小并趋于稳定。测试结果的应力幅值小于预测值,这可能是由于实际X射线穿透深度更大且沿深度方向应力分布梯度较大的缘故。总的来说,仿真结果与测试结果具有良好的一致性,建立的模型是有效的。

图4 残余应力结果对比

3 加工残余应力的演化规律分析

本节在前面建立的切削模型验证的基础上,对不同切削速度、进给量和切削深度下加工残余应力的演化规律进行探究。由于采用的切削参数相对较小,应力幅值及分布深度均明显减小,因此在提取应力曲线时采用了厚度更小的切片,仿真采用的切削参数如表3所示。

表3 仿真试验设计

1)切削速度对加工残余应力的影响。

不同切削速度下的加工应力曲线如图5所示,可以发现随着切削速度的增大,表层拉应力幅值明显增大,压应力幅值及分布深度也发生增大但其变化相对较小,这是由于随着切削速度的增大,切削温度升高,导致热应力作用加强。

图5 不同切削速度下的加工残余应力

2)进给量对加工残余应力的影响。

不同进给量下的加工应力曲线如图6所示,可以发现随着进给量的增大,表层拉应力、内部压应力幅值及应力分布深度均明显增大,这是由于随着进给量的增大,切削温度升高,热应力作用加强,另外进给量增大时,切削力及塑性变形区域也随之增大,从而导致应力深度层增加,压应力幅值也发生增大。

图6 不同进给量下的加工残余应力

3)背吃刀量对加工残余应力的影响。

不同背吃刀量下的加工应力曲线如图7所示,可以发现不同背吃刀量下的加工应力曲线变化不明显,背吃刀量对加工残余应力的影响相对较小。

图7 不同背吃刀量下的加工残余应力

综合不同切削速度,不同进给量和不同切削深度下的应力曲线,可以发现精密阶段的加工残余应力幅值及分布深度均相对较小,其沿深度方向上的分布仍呈“勺”形曲线,其中进给量的影响最为显著,切削速度次之,背吃刀量最小。因此在精密切削加工阶段,为了控制工件表层的加工应力分布,应将进给量的选择作为制定加工工艺时主要考虑的内容,为保证加工质量,应尽可能选择较小的进给量,在此基础上可选择较大的背吃刀量和合适的切削速度以提高加工效率。

4 结语

本文通过建立三维车削有限元模型对纯铜加工残余应力开展研究,并通过应力测试实验验证了其有效性。通过对不同切削参数下加工残余应力的分析发现,进给量是影响加工残余应力的主要因素,在实际切削中应采用较小的进给量,在此基础上可选择合适的切削速度和较大的背吃刀量以提高加工效率。