大直径等径三通的设计方法分析

蒋宾伟,贺同强

(中海油石化工程有限公司,济南 250000)

0 引言

大直径三通广泛应用于大型设备进出口处的分流处,主要有焊接、液压成型和热成型三通3种加工形式。焊制三通的主要特点是焊接接头少、制作简单,加工过程中不会改变原材料的力学性能并且成本低于热成型或液压成型的钢制对焊管件,多应用于中低压设备中,特别是对于非标准三通件。液压和热成型的三通管件可以规避高应力区的焊缝,并且在一定程度上避免了结构的突变,其受力情况优于焊制三通,可以应用于较高的工作压力。

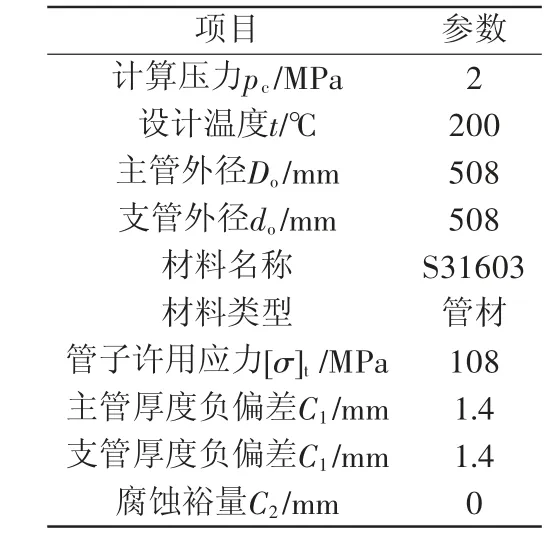

本文结合TDI项目中某反应器出口处三通结构的设计,对大直径等径三通的几种设计计算方法进行比较,并通过数值分析进行了验证。该三通的设计计算条件如表1所示。

表1 计算条件

1 常规设计

1.1 基于焊制三通的设计计算

HG/T 20582-2011《钢制化工容器强度计算规定》[1]和GB/T 9222-2008《水管锅炉受压元件强度计算》[2]中规定了相同的焊制三通计算方法,但2021年4月1日实施的HG/T 20580-2020[3]版本中取消了关于焊制三通计算的部分,而GB/T 9222-2008的计算部分被替代为GB/T 16507.4-2013《水管锅炉第4部分:受压元件强度计算》[4],但新标准中对于焊制三通的计算未进行变更。

在焊制三通计算方法索引标准中,HG/T 20582-2011严格规定了所列公式适用的范围:主管外径Do≤600 mm,支管内径与主管内径之比di/Di≥0.5,主管外、内径之比Do/Di在1.05~1.50范围内。

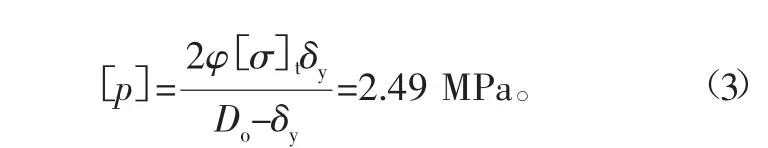

设计计算时首先设定主管和支管的名义厚度均为12.5 mm,考虑钢管壁厚负偏差1.4 mm,主管和支管的有效厚度为11.1 mm。根据结构参数计算出强度消弱系数φ=0.52。其主管和支管计算厚度及该结构允许最大压力分别如下。

式中:pc为计算压力,MPa;Do为主管外径,mm;do为支管外径,mm;δy为主管有效厚度,mm;C为主管厚度附加量,mm;C′为支管厚度附加量,mm;[σ]t为管子许用应力,MPa;φ为强度消弱系数。

由以上计算结果可知,在此种理论下,主管和支管名义厚度均为12.5 mm(方案A)时该结构满足设计要求,且该结构允许最大压力远超过设计压力。

1.2 基于开孔补强的压力面积法设计计算

焊制三通还可以作为筒体上法向接管开孔补强的极限结构(开孔率为100%),目前常用的开孔补强方法有等面积法[5-6]、分析法[5]和压力面积法[3]。GB/T 150推荐优先选用前两种,但3种方法只有压力面积法可以计算开孔率为100%结构。

压力面积法借鉴AD标准,其本质上仍与等面积法相同,对于开孔边缘应力只考虑满足一次总体及局部薄膜应力的静力要求[7]。更新后的HG/T 20582-2020相较于2011年版本对于公式的适用条件进行了更详细的说明,适用范围更加明确,但其对有效补强范围的计算等未做调整。

按照压力面积法利用SW6软件辅助进行计算,结果如下:1)对第1.1节中方案A的结果(主管和支管有效厚度均为11.1 mm)进行校核,校核结果为:需要的压力面积为209 745 N,实际的补强面积为195 299 N,不合格(-7%)。2)当主管和支管名义厚度均为13.5 mm时,有效厚度为12.1 mm(方案B):需要的压力面积为213 339 N,实际的补强面积为222 915 N,合格(+4%)。

对比本节和第1.1节计算结果可知:开孔补强的压力面积法计算结果比焊制三通的算法更安全。

1.3 基于验证性设计为基准的设计

GB/T 12459-2017《钢制对焊管件类型与参数》[8]是基于验证性为基准的设计,未提供设计计算解析方法,当需要特殊设计时多采用数值分析的方法。在工程实践中,设计者也经常以一种常规的计算方法确定主管和支管壁厚,再按照GB/T 12459对管件进行制造、检验和验收。GB/T 12459-2017在附录B中规定了肩部圆弧过渡区的一系列尺寸要求,主要有:1)肩部圆弧过渡区45°处最小壁厚不得小于1.5倍的主管壁厚;2)规定了肩部圆弧过度的圆弧大小范围。

对于本文考察的结构,其圆弧半径r的范围应为25~60 mm。方案C和方案D是在方案A和方案B的主管和支管计算壁厚的基础上,参照钢制对焊管件最小尺寸要求进行的设计,其详细结构如图1和图2所示。

图1 方案C结构详图

图2 方案D结构详图

2 数值模拟

2.1 数值模拟过程及结果

利用有限元软件ANSYS Workbench进行数值模拟。介于三通结构的对称性,并且本次分析不考虑管道外载荷作用,进行数值分析时只需建立1/4模型。建模时尺寸取主管和支管的有效厚度,焊接管考虑焊缝尺寸及接管内侧倒圆角,在两管外侧相贯线处倒圆角半径为10 mm,内侧相贯线处倒圆角半径为5 mm。网格类型以适应于机械计算的带中间节点的20节点网格(solid186)为主,对于相贯线部位进行局部加密,典型网格类型如图3所示。载荷和约束方面,计算时在支管端部施加全约束,对称面上约束其法向位移,主管端部施加平衡载荷,内壁面上施加压力载荷。数值模拟结果中典型第三强度应力云图如图4所示。可以看出,最大应力点在肩部靠近内壁侧相贯线的顶点处,这也反映了大开孔补强时接管内倒圆角的必要性。

图3 典型网格情况

图4 典型第三强度应力云图

2.2 判定依据及结论

按照常规设计标准GB/T 150-2011等进行设计、制造和验收的设备,采用的是第一强度理论(最大拉应力理论)作为失效判定依据,即以控制最大主应力max(σ1、σ2、σ3)作为判据。当按照JB 4732-1995(2005确认版)进行分析设计的设备,采用第三强度理论(最大切应力理论)作为失效判定依据,以控制最大主应力差max(S12、S23、S31)作为判据。其中,主应力差Sij为:

式中:S12、S23、S31为主应力差;σ1、σ2、σ3为主应力。

根据焊制三通结构应力云图可知,局部高应力点在两管内壁相贯线的顶部。通过考察图5所示5个线性化路径的应力水平发现,路径A-A为最危险截面。三通肩部附近校核时一次局部薄膜应力许用极限控制在1.5倍的设计应力强度之内,一次应力与二次应力之和控制在2倍的设计应力强度之内。对于S31603不锈钢,其许用应力强度均为108.00 MPa。表2给出了5种设计方案进行数值模拟的结果及按照第一和第三强度理论进行应力评定的结果。

表2 应力评定结果

图5 典型危险截面

应力评定结果表明:方案A中一次局部薄膜应力和一次加二次应力均超过了许用应力强度;方案B中一次局部薄膜应力超限,一次加二次应力按照第一强度理论评定合格,按照第三强度理论评定为不合格;方案C中一次局部薄膜应力校核不通过;方案D按照第一和第三强度理论校核应力强度均通过。数值模拟结构中,由于第三主应力σ3为负值,使得最大主应力值σ1小于第三强度理论值(σ1-σ3)。在焊接三通结构的基础上,当继续增加主管和支管厚度到有效后为13.6 mm(方案E)时,肩部的应力水平方能降到许用应力以下。而此时的结构壁厚尺寸已经超出方案A结构设计壁厚的20%以上,超出了方案B结构设计壁厚的10%以上。

3 结语

对比5种设计方案的数值模拟结果得出了如下结论:

1)基于开孔补强的等面积法进行的大直径焊接等径三通的设计,其主管和支管的设计厚度大于基于焊制三通理论的设计,但从两种结构进行数值模拟的结果来看这两个设计均不安全。

2)基于焊制三通的主管和支管设计尺寸直接用于液压或热成型钢制对接管件的制造时,在肩部尺寸极限状态下的数值模拟结果也不安全,设计时应特别注意肩部圆弧过渡的圆弧大小及该区域的最小壁厚。

3)大直径三通管件的设计可以基于开孔补强的等面积法对主管和支管进行尺寸设计,同时按照液压或热成型钢制对接管件的标准进行制造、检验和验收。

4)大直径焊制等径三通的设计推荐采用数值分析的方法进行,并在制造和检验时严格控制焊接质量、焊缝尺寸及内壁倒圆角尺寸。