转炉干法除尘喷射水及气体控制模型优化

陈世亮

(河钢宣钢二钢轧厂,河北 宣化 075100)

转炉干法除尘系统是一种采用先机技术对净化转炉炼钢产生的一次烟气并进行回收的大型设备集合体,具有很高的除尘效果,在节约水电方面等有着明显优势。干法除尘系统由煤气降温的蒸发冷却器,除尘主体的静电除尘器,ID风机以及辅助设施切换站等系统组成,其中蒸发冷却器系统位于汽化冷却尾部烟道和静电除尘器之间,起到烟气降温的作用,满足静电除尘器烟气温度需求,其工作状态直接决定了转炉生产能否顺利进行。蒸发冷却器的控制核心是对出口温度的控制,如果出口烟气温度高,烟气粉尘进入电场后电阻比大,不利于电场的静电除尘效果。如温度过低,蒸发冷却器内烟气含水量大,容易造成湿底和筒体结垢的现象,造成粗输灰系统的链式输灰机故障率增大,增加维护量,影响转炉生产,且低温烟气进入电场,可能会在电场内部产生结露现象,造成高压爬电,影响除尘效果,严重时,腐蚀阴极线,使电场无法正常工作,损伤电场寿命。

1 蒸发冷却器喷射氮气控制模式优化

一次除尘的蒸发冷却器系统采用氮气来雾化水实现对转炉烟气的降温的目的,喷射氮气的控制模式分为吹炼模式和非吹炼模式,其中吹炼阶段为吹氧至出钢阶段,非吹炼模式为溅渣护炉阶段。吹炼模式,一旦有吹氧信号出现喷射氮气切断阀就打开,当喷射水阀关闭,且EC出口温度下降至240℃时,氮气切断阀自动关阀。随着工艺改进和冶炼节奏的加快,导致了转炉吹氧结束至出钢阶段的时间大大缩短,同时厂房密闭,气温上升等原因,EC出口温度在出钢信号到来前,仍未能下降至设定温度,无法满足氮气喷射自动关阀条件,导致吹炼阶段自动关阀不能有效的触发,将持续至溅渣护炉结束后方可关闭阀门,造成氮气的极大浪费。

针对出现的吹炼结束后喷射氮气阀门不关闭的情况,对喷射氮气的控制模式进行了优化改进。

1)原有控制模式中吹氧阶段信号为吹氧时置1,出钢信号到来时置0,由于可能出现在出钢信号到来时,EC出口温度未下降至设定关阀温度,而吹氧阶段信号已经为0,因此吹炼阶段模式下自动关阀条件不满足,不能发出关阀命令,喷射氮气切断阀一直常开,一直延续到非吹炼模式,最后由非吹炼模式发出的关阀命令才关闭,期间造成大量氮气浪费。因此经过仔细分析,现将吹炼阶段模式自动关阀条件中的吹氧阶段信号替换成氧气阀门关闭信号。

2)为了保证程序的安全和可靠性将原程序中吹炼模式下的自动开阀和关阀条件改为脉冲触发性。

3)对氮气流量采集信号加入趋势画面,可以实时了解氮气流量的使用情况,对比工况信号可以及时发现问题,预防事故的发生。后期使用效果,喷射氮气切断阀在吹炼结束后,可以按照预定的控制模式进行开、关阀动作,有效节约了氮气,整个冷却系统的运行效果良好。

2 蒸发冷却器喷射水控制模型优化

2.1 喷射水控制模型算法

本系统的控制对象是150 t转炉干法除尘的蒸发冷却器出口温度,出口温度必须保证在工艺要求范围内,并最大可能的保证温度的均匀性,减少筒体结垢等不良现象。温度控制系统是一个大惯性,纯滞后,很难确定精确数学模型的控制系统。因此单一的控制算法很难达到理想的控制目标,往往采用多种控制算法,互相补充,才能达到满意的使用效果。

蒸发冷却器实质上采用的是热交换的原理,喷射氮气与水蒸发吸收的热量等于降温后烟气释放的热量。根据热平衡原理可以推算出理论上的喷水量,公式如下:

式中:W为喷水量,kg/h;Qn.dry为干烟气量,m3/h;△T=T入口-T出口设定,K;CP为烟气比热容,kJ/m3·K。

当△T≤200 K时,CP=1.433;当△T≤400 K时,CP=1.476;当△T≤600 K时,CP=1.512;当△T>600 K时,CP=1.545;r为水的汽化潜热=2 500,kJ/Kg。

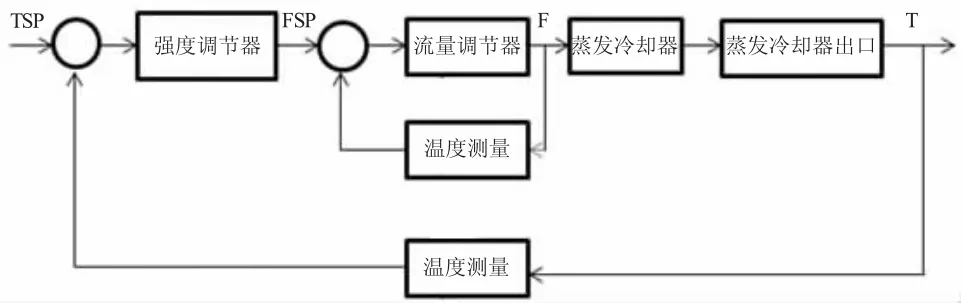

由于烟气温度控制的特殊型和转炉生产工艺的复杂工况,导致进入蒸发冷却器内的烟气温度,在吹炼时会迅速爬升,在吹炼结束以后烟气迅速下降,温差跨度很大,因此单纯依靠理论上的算法并不能满足工艺要求,所以本冷却系统采用了算法和PID控制相耦合的串级PID控制系统,同时设计了专家经验接口,使得理论算法和专家经验能够很好地协同控制,对蒸发冷却器出口烟气温度达到精确控制(见图1)。

图1 串级PID系统示意图

主PID的输入信号采用冷却器烟气出口温度,主PID的给定值使用蒸发冷却器的烟气出口温度的设定值,其输出值作为喷射水调节阀的给定流量,并作为副PID的设定流量。副PID的输入信号采用实际检测到的流量,其给定值使用主PID的输出,其输出则传递给喷射水调节阀,从而保证合适的喷水流量在蒸发冷却器里起到冷却作用。

使用串级PID系统模型可以基本实现蒸发冷却器出口温度的控制,但是当EC出口烟气温度和设定温度相近时,喷射水量仍然会出现剧烈变化,造成超调量增大,对温度调控造成不利影响。所以需要设计温度PID死区值的动态调节模型,根据蒸发冷却器出口烟气温度增量和设定值与实测值间的差值,来计算死区值。实现当温度在小范围波动时,PID输出保持不变,屏蔽超调大的情况。

因为温度变化速度较慢,因此每1 s采集一次EC出口温度,并将该温度放入一个堆栈数据区,计算该数据区前3 s内采集温度平均值和后3 s内采集温度平均值在,这两个平均值的差值为出口温度的变化增量。

2.2 温度自动控制实现过程

转炉冶炼过程中产生的高温烟气首先由汽化冷却烟道进行初步降温,随后进入蒸发冷却器的烟气温度大约在700~900℃之间。然后通过喷射水雾进行蒸发吸热的方法对烟气进行再一次降温。经过蒸发冷却器后的烟气通过烟气管道进入静电除尘器。根据本次改造后的烟道要求,蒸发冷却器的出口温度设置值初步设定为250℃。

原控制模式在吹炼初期因为烟气量不稳定,转炉反应不稳定等原因,根据经验值给定固定配水量,在120 s后投入温度和根据热力学公式计算值相结合的串级PID模型自动计算喷水量,原控制模式基本可以满足EC出口设定温度在330~350℃的工艺要求,不能满足当前的工艺需求。

现根据工艺特点,并记录开炉后的数十炉吹炼数据,修改模型数据如下。

1)将原吹炼开始后,EC喷水开阀时间提前,由原EC出口大于210℃开阀提前至200℃开阀,满足前期温度陡升时对喷水量的需求,提前预判,避免大的超调值得出现。

2)将原喷水模型给定固定喷水量的阶段进一步细化,由原开阀0~55s给定12t/h,55~120s给定22t/h,120 s后投入串级PID控制模型,修改为开阀后0~30 s给定18 t/h,30~60 s给定22 t/h,60~90 s给定28 t/h,90 s后转炉办流量吹炼模式结束,冶炼区域稳定,所有较原提前30 s投入PID控制模型。

3)原吹氧结束后,当EC出口温度小于300℃自动给定喷水量6 t,目前经过试验,吹氧结束后,温度超出250℃的情况较多,因此修改为当温度低于250℃时给定6 t水,很好的避免了吹炼结束后EC出口温度的反弹式升高。

4)优化溅渣护炉时的喷射水模型,原溅渣护炉时EC出口温度大于370℃才开始喷水,当前工作模式已不能满足,因此提前至230℃开阀,这样保证溅渣护炉时温度不会超出设定值。

通过以上优化,EC出口温度基本可以保证在设定温度范围内(见图2),且因为管道增加了全程保温,静电除尘器的入口温度仍可保证在150~170℃,满足了电除尘器的比电阻的需要。

图2 蒸发冷却器出口温度控制曲线

3 实施效果

针对前期吹炼反应不稳定,EC入口温度温升快,波动量的特点,细化温度控制环节,在前期采用经验法控制,使温度超调量不得对于20℃,半吹氧量结束后,EC入口温度稳定,投入串级PID控制模型,同时创新性的投入PID的死区控制算法,保证了温度控制精度进一步提高。

4 结论

系统改造完成之后,喷射氮气控制点的选择和喷射水控制中对串级PID的使用方案可行有效。喷射气体阀门可以实现正常的开启和关闭,减少了因生产节奏快出钢时间短造成的氮气切断阀不能关闭的情况,节约了氮气的消耗,满足了工艺生产的需求。