弱黏结煤热解高值化利用的风化破黏特性研究

谢以民,崔艳红,刘周恩,李剑玲,赵 康

(1.山东天力能源股份有限公司,山东 济南 250103;2.北京吉天仪器有限公司,北京 100015;3.中国科学院过程工程研究所 多相复杂系统国家重点实验室,北京 100191)

引言

黏结煤是一种重要的煤炭资源,可作为炼焦用煤[1],包括强黏结煤(黏结指数GR.I>65)、中等偏强黏结煤(GR.I=50~60)、1/2 中黏煤(GR.I=30~50)、弱黏结煤(GR.I=5~30)和微黏结煤或不黏煤(GR.I=0~5)等几种[2-3]。强黏结煤或中等偏强黏结煤可单独或与其他煤配煤炼焦;1/2 中黏煤单独炼焦时所产焦炭强度较差,粉焦率很高,作为配煤与其他煤一起制备的焦炭强度也较低,可少量用于炼焦配煤,但主要作为气化或动力用煤;而弱黏结煤和微黏结煤几乎无法用来炼焦,主要用作气化用煤或动力用煤[3],这对富含芳烃结构等高值物质的煤炭来说造成了资源浪费。煤热解可有效提取利用煤中高值物质,获得焦油和煤气,若能利用煤热解技术对弱黏结煤(为了便于称呼,本文所指弱黏结煤包括有黏性的弱黏结煤、微黏结煤和1/2 中黏煤等不适合炼焦的黏结煤)进行处理利用,可实现其高值化利用。

中国科学院过程工程研究所开发的内构件热解技术采用内构件热解反应器,使气相热解产物通过温度较低的中间气体通道而不是沿着高温的加热壁穿过高温的半焦层,避免了粗焦油的二次热解反应,减少了焦油的损失,提高了焦油的产率和品质[4-5]。若能采用该技术对黏结煤进行热解处理利用,将可有效提高黏结煤的高值化利用效果。但是该技术主要用于不黏煤的热解,且黏结煤在热解时易结焦堵炉,影响装置的稳定运行,甚至出现严重的安全事故[6]。若用该技术处理利用黏结煤,必须对煤先破黏再热解。

目前煤的破黏方式主要包括溶剂萃取破黏、添加剂破黏、催化破黏、共热解破黏、预氧化破黏和风化破黏等[7-20]。

溶剂萃取破黏[7-8]是利用溶剂将煤中黏结物质萃取出而使其失黏,该法可有效将煤黏性破除,但却将煤中相当部分组分萃取出,造成了组分损失,萃取剂对煤也会造成污染,且所用萃取剂价格昂贵,成本很高。

添加剂破黏[9-10]是向煤中添加焦炭等惰性物质而将黏结煤“稀释”进行破黏,这种方式比较简单,但是会引入新物质而影响热解半焦品质,且无法将黏性全部消除,破黏不彻底。

催化破黏[11-12]是在煤气化或燃烧时向煤中加入催化剂,促进煤氧化反应而加速煤破黏,其很难单独使用,一般与预氧化破黏、风化破黏等方式联合使用,且在煤热解时很难使用。

共热解破黏[13-14]与添加剂破黏相似,通过稀释的方式破黏,不过加入的物料是煤、生物质等可热解物质,其破黏效果与添加剂破黏相似,破黏不彻底,共热解物热解时会产生新热解产物而严重影响热解产物品质。

预氧化破黏[15-17]是采用煤与氧化剂(空气、氧气和高锰酸钾等)反应,将煤中起黏结作用的物质破坏掉使煤失黏,这种方式比较简单,且破黏彻底,但反应温度一般很高,会使煤中大量挥发分损失,且高温氧化反应也将煤中相当部分的芳环等高值化结构破坏掉了。

风化破黏[18-19]与预氧化破黏相似,不过其氧化剂是自然风,在室温下进行,基本是将煤中大分子脂肪链烃打断而使煤破黏,不会破坏芳环等高值化结构,也不会造成挥发分的损失,对煤热解产物的产率和品质影响较小,比较适合对热解用煤进行破黏;且其工艺简单,条件温和,实施难度小,设备投资和运行成本低。因此,本研究拟采用该方式对黏结煤破黏。

目前,关于煤风化破黏的研究很多,但主要集中在存储、运输或使用过程中风化破黏对黏结煤的破坏及其预防方面[18],或是集中于风化破黏对测定煤黏结指数精确性的影响方面[19],而关于利用风化对热解用煤破黏的研究几乎没有。

为了开发弱黏结煤内构件热解技术,以实现弱黏结煤的高值化利用,本文着重利用模拟风化条件下的风化破黏实验,开展了热解用弱黏结煤风化破黏特性研究,为弱黏结煤内构件热解技术的开发提供技术支持和指导。

1 实验

1.1 实验原料

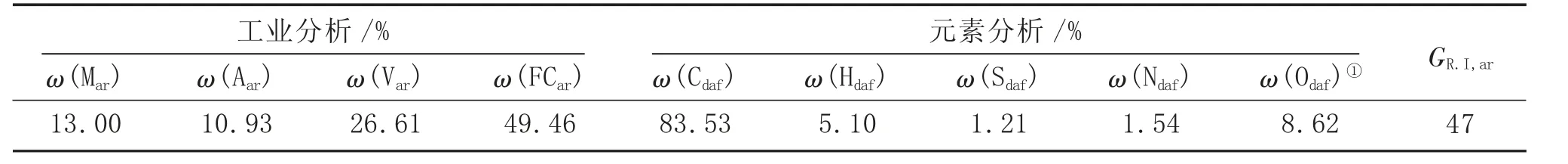

原料煤(山西兴县远大煤业有限公司,其物性见表1)、苯甲酸钠(AR,Aladdin Industrial Corporation)、质量分数98%浓硫酸(AR,国药集团)、硫酸亚铁(AR,国药集团)、碳酸钾(AR,国药集团)、高锰酸钾(AR,国药集团),高纯氮气(北京环宇京辉气体科技有限公司)、高纯氧气(北京环宇京辉气体科技有限公司)。在采用黏度较低的弱黏煤作为原料进行实验时,由于原料煤黏性较低,在破黏时黏性相对于原始值下降太快,极易失黏,测量时误差大,因此,为了便于实验和尽量减小实验误差,本实验采用1/2 中黏煤为原料。

表1 原料煤物性

1.2 实验设备与方法

DGG-9140A 恒温鼓风烘箱(上海森信实验仪器有限公司),250 mL 蜀牛蓝盖试剂瓶[四川蜀玻(集团)有限责任公司],250 mL 洗气瓶(北京兴运科诺玻璃仪器厂,内径50 mm),ALNJ-6 型微电脑黏结指数测定仪(常州市奥联科技有限公司),HW-10 型远红外线干燥箱(北京兴争仪器设备厂),SHB-ⅢS 循环水式多用真空泵(郑州恒研仪器有限公司),PK4512-24V 微型真空泵(成都气海机电制造有限公司)。

首先将原料煤筛分破碎成一定粒径(dp)的颗粒;接着将煤样品放到温度不超过40 ℃的红外线干燥箱内干燥,或者向煤样品中加入一定量的水并搅拌均匀,在保证没有水气散失的密闭状态下静置24 h,使新加水充分浸渍入煤中,从而制成一定含水量(ωC)的样品煤。

助剂(AG)与煤混合添加时,先取占煤样质量5%的助剂与水混合以配成溶液,再与煤混合添加在一起。其中,用苯甲酸钠作为助剂配制溶液时,向其中滴加一定量硫酸,使其pH=1。

反应容器为蓝盖试剂瓶或洗气瓶,洗气瓶用于盛装破黏时需改变风化气氛组成(CG)的煤样品。取100 g 煤样(不包括助剂量)放入反应容器内并密封,对于需要改变风化气氛和风化压力(为了能有效考察风化压力(PG)对煤风化破黏的影响效果,将模拟的风化压力变化适当放大,风化压力减小时,将风化压力降至0.05 MPa)的反应容器,通过循环水式多用真空泵将其气压抽至所需压力后,将进、出气口密封,以保证其内部压力不变;若风化气氛为氮气或氧气,则向反应容器内鼓入足量氮气/ 氧气,以确保反应容器内的空气被置换干净(充气时间不少于10 min),置换完毕后将进、出气口封闭;对于需要风化气氛和风化气体流量(QG)一定的实验,将其所用反应容器通过管道与微型真空泵(做鼓风泵使用)连接在一起,以一定流量向其中鼓入空气。

将盛装样品的反应容器放入到风化温度(TW,应尽量保证反应容器内的温度接近室温,但是为了能有效显著考察风化温度对风化破黏的影响,将风化温度适当进行了提高,风化温度主要为室温)一定的恒温鼓风烘箱内进行风化破黏反应。

在破黏过程中,每隔一定时间(约12 h)将反应容器从烘箱内取出并充分摇晃,以确保煤与风化气氛充分接触;对于研究风化气氛对煤风化破黏特性影响的实验,将其所用反应容器内的风化气氛更换一次,如向风化气氛为氧气的反应容器重新鼓入新鲜的氧气,以确保风化气氛性质稳定。

对于考察风化时间(tW)对煤黏结性影响的实验,每隔一定时间从反应容器内取出一定的样品(约10 g),取出样品后将反应容器内条件恢复成原状,如风化气氛为氧气的反应容器在取样后再次鼓入氧气,并将空气完全置换。

取出的样品煤用黏结指数测定仪按GB/T 5447—2014所述方法分析其黏结指数。

2 结果与讨论

2.1 风化时间对煤风化破黏特性的影响

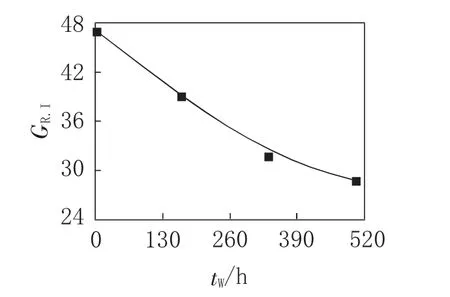

在模拟自然风化条件下(空气气氛、PG为0.10 MPa、TW为45 ℃、dp为0.4 mm~0.6 mm),对原料煤进行风化破黏,其黏结指数随风化时间的变化见图1。

图1 不同风化时间下煤的黏结指数

由图1 可知,煤在空气风化作用下其黏性逐步降低,tW越长,GR.I下降越多:tW=168 h 时,GR.I由47 降至39 左右;tW=504 h 时,GR.I降至29 左右。这主要是由于风化破黏与氧化破黏相似,都是煤中起黏结作用的脂肪长支链烃及桥键支链烃被氧化剂氧化破坏而破黏。在风化破黏过程中,风化时间越长,煤与空气或氧气反应的时间越长,链烃被破坏的越多,生成的含氧官能团越多,从而使煤的黏结性越低[15]。

煤风化破黏时,在初始阶段风化破黏速率较大;随着风化的进行,其风化速率会逐渐变小。在0—168 h,GR.I从47 降至39,下降值为8;而在336 h—504 h,GR.I从32 降至29,下降值为3。这主要是由于在风化初始阶段,破黏反应主要发生在煤颗粒外表面,煤颗粒外层与风化空气中氧气接触较易,所以破黏速率较快;而随着风化破黏的进行,反应逐步向煤颗粒内部进行,氧气扩散进颗粒内部的速率成为限速步骤,煤颗粒内部与风化空气中氧气接触效率降低,导致破黏速率变慢。

从煤的黏结指数随风化时间变化趋势来看,在风化时间充足的情况下,黏结煤的黏性完全可以被破除而成为无黏结性的煤,这为弱黏结煤采用内构件热解技术进行高值化利用提供了可能。

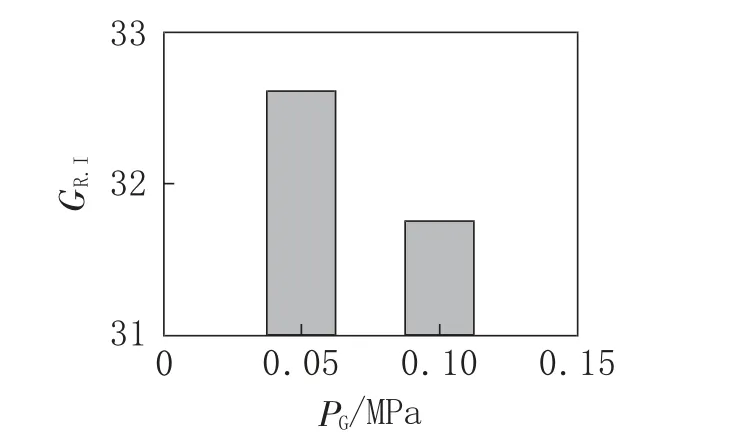

2.2 风化气氛压力对煤风化破黏特性的影响

在空气气氛、TW为45 ℃、dp为0.4 mm~0.6 mm、tW为336 h 条件下,不同风化压力(0.05 MPa 和0.10 MPa)下煤的黏结指数见图2。由图2 可知,风化压力越高,煤破黏速率越快:当PG=0.10 MPa 时,经336 h 风化后煤的GR.I由初始值47 降至32 左右,下降值为15;而PG=0.05 MPa 时,经336 h 风化后煤的GR.I由47 降至33 左右,下降值为14 左右。这是由于空气压力越大,越容易扩散进入煤颗粒内孔结构中,扩散距离也越长,使煤颗粒中更深层部分可以与空气接触并发生反应,从而促进了煤氧化破黏反应的发生,加速了GR.I的下降。

图2 不同风化压力下煤的黏结指数

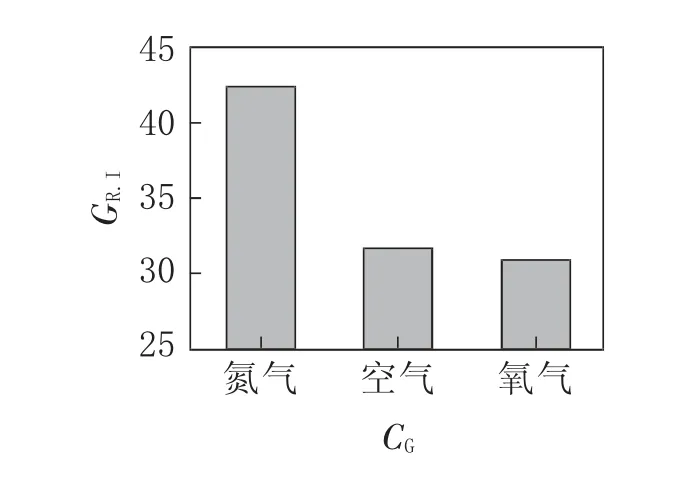

2.3 风化气氛组成对煤风化破黏特性的影响

在TW为45 ℃、PG为0.10 MPa、dp为0.4 mm~0.6 mm、tW为336 h 条件下,风化气氛组成(氮气、空气、氧气)对煤风化破黏的影响见图3。由图3 可知,风化气氛中氧气含量越高,煤的黏结指数下降越多;当风化气氛是空气时,经336 h 风化后煤的GR.I由初始值47降至32 左右,下降值约15;而当风化气氛分别为氮气和氧气时,GR.I由47 分别降至42 和31 左右,下降值分别约为5 和16。这是由于风化气氛中氧气含量越高,单位体积能为煤提供的氧气量越多,越利于氧化破黏反应的进行,从而促进煤黏结性下降。

图3 不同风化气氛组成下煤的黏结指数

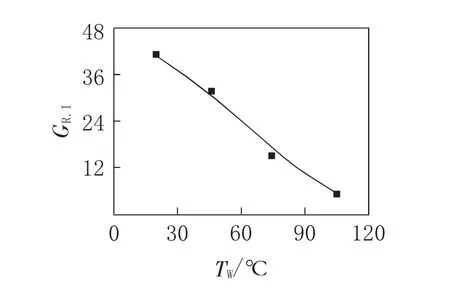

2.4 风化温度对煤风化破黏特性的影响

在空气气氛、PG为0.10 MPa、dp为0.4 mm~0.6 mm、tW为336 h 条件下,风化温度对煤黏结性的影响见图4。由图4 可知,随着风化温度升高,煤破黏速率加快,当TW为室温(20 ℃)和105 ℃时,经336 h 风化后,GR.I由初始值47 分别降至41 和6,下降值分别为6 和41。这主要是随着风化温度提高,可为反应提供的能量更多,更容易克服反应活化能而加速风化破黏反应,从而使煤破黏速率变快。

图4 不同风化温度下煤的黏结指数

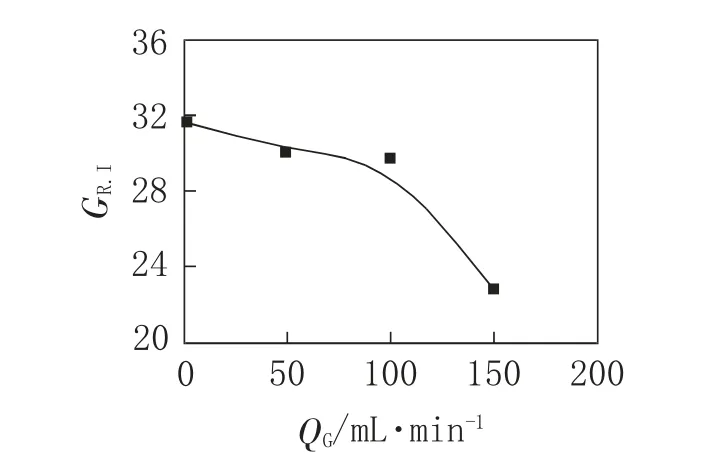

2.5 风化气体流量对煤风化破黏特性的影响

在空 气 气 氛、TW为45 ℃、PG为0.10 MPa、dp为0.4 mm~0.6 mm、tW为336 h 条件下,不同风化气体流量下煤的黏结指数见图5。由图5 可知,风化气体流量越大,煤的黏结指数下降的越多,当QG=0 时,煤在风化336 h 后GR.I由初始值47 降至32 左右,下降值约15;而其在QG=150 mL/min 风量下风化336 h 后,GR.I由47 降至23 左右。这主要是随着风化风量的增加,加速了煤颗粒之间及煤颗粒内孔内的空气流通,使更多的空气与煤颗粒接触,接触效率提高,可为煤的风化破黏反应提供更充足的氧气,从而加速了煤破黏速率。

图5 不同风化气体流量下煤的黏结指数

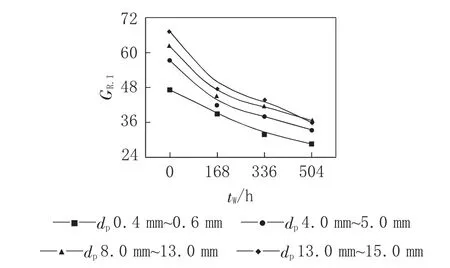

2.6 煤粒径对煤风化破黏特性的影响

煤的风化破黏除了受外界环境影响,还与煤粒径和含水量等煤本身的物性有关。在空气气氛、TW为45 ℃、PG为0.10 MPa 条件下,粒径对煤风化破黏的影响见图6。

图6 不同粒径煤风化破黏时的黏结指数

由图6 可知,对于粒径较大的煤,在风化前期,其黏度降幅比粒径较小的煤黏度降幅更大,但随着风化的进行,其风化后期黏度降幅与风化前期黏度降幅的比值比粒径小的煤黏度降幅比值要小。dp=0.4 mm~0.6 mm 的煤,在风化168 h 后其GR.I由初始值47 降至39,下降值为8,相对于初始黏度降幅为17.0%;而在336 h—504 h 风化时间内,GR.I由32 降至29,下降值和黏度降幅分别为3 和9.4%,336 h—504 h 的降幅约为0—168 h 降幅的55.2%。dp=8.0 mm~13.0 mm 的煤,在0—168 h 风化时间内,其GR.I由初始值62 降至45,下降值和相对于初始黏度降幅分别为17 和27.4%;而在336 h—504 h 风化时间内,其GR.I由41 降至36,下降值和黏度降幅分别为5 和12.2%;336 h—504 h的降幅约为0—168 h 降幅的44.5%。这主要是因为在初始风化阶段,风化破黏主要发生在颗粒表面,而大粒径煤的颗粒表面比小粒径煤的颗粒表面大得多,与外表面接触的氧气也越多,因此氧化破黏反应较快;但是随着反应的进行,破黏反应逐步在煤颗粒内部进行,氧气在向煤颗粒内部扩散时,粒径越大的颗粒,其扩散阻力越大,氧气扩散到颗粒内部的难度增大,扩散量减少,内部氧化破黏量反而减少。由此可见,随着风化的进行,粒径越大的煤破黏难度逐步增大,煤破黏速率逐步变小。

另外,煤粒径越大,其初始黏结指数也越大,这主要是由于原料煤在挖掘、运输和储存等过程中,粒径越大的组分被风化破黏的难度越大,这也再次证明了上述结果。

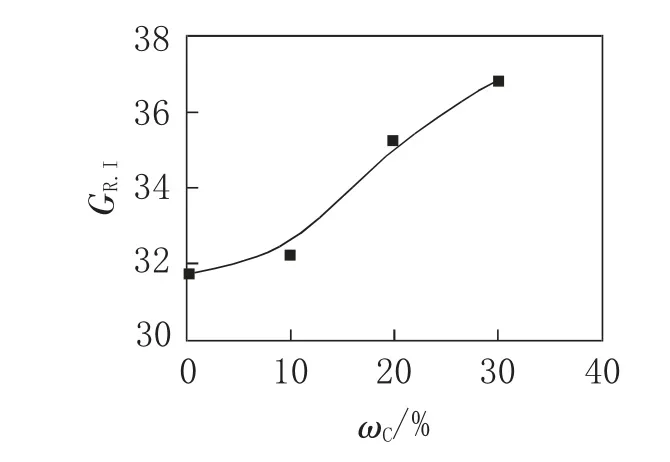

2.7 煤含水量对煤风化破黏特性的影响

在空气气氛、TW为45 ℃、PG为0.10 MPa、dp为0.4 mm~0.6 mm、tW为336 h 条件下,煤含水量对煤风化破黏的影响见图7。由图7 可知,煤含水量越大,其破黏速率越慢。ωC=0 的煤经336 h 风化后,GR.I由初始值47 降至32,下降值为15;而ωC=30%的煤经过336 h风化后,GR.I由47 降至37,下降值为10。这主要是由于煤中的水分在煤颗粒内孔及表面形成一层水膜,使氧气难以向煤颗粒内扩散,抑制了煤氧化破黏反应的发生。煤含水量越大,水膜越厚,氧气向煤颗粒内扩散难度越大,煤破黏速率越低。

图7 不同含水量煤的黏结指数

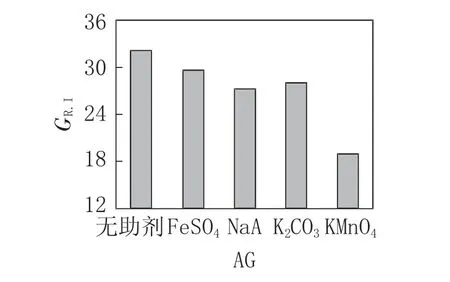

2.8 助剂对煤风化破黏特性的影响

在空气气氛、TW为45 ℃、PG为0.10 MPa、dp为0.4 mm~0.6 mm、tW为336 h 条件下,添加不同类型的助剂对煤风化破黏的影响见图8。由图8 可知,煤中添加不同类型的助剂,均会影响其风化破黏特性,但影响效果不同。未添加助剂时,经336 h 风化破黏后,煤的GR.I由初始值47 降至32;而分别添加还原性(FeSO4)、中性(苯甲酸钠NaA、K2CO3)和氧化性(KMnO4)助剂时,经336 h 风化破黏后,煤的GR.I由47 分别降至30、27、28 和19。由此可见,所添加的助剂均使煤的黏结指数降低,只是还原性的FeSO4使其下降量较低,中性的NaA 和K2CO3次之,氧化性的KMnO4使黏结指数下降的最多。这主要是由于还原性的FeSO4中的铁元素在初始阶段是二价铁,其极易被氧化而消耗了风化气氛中的氧气,对风化破黏不但不起促进作用,反而起抑制作用,但是经一段时间反应后,二价铁被氧化成三价铁而失去还原性,且三价铁盐的存在作为催化剂对风化破黏又起到促进作用,即对破黏起到了先抑制后促进的作用但整体起到促进作用;中性的NaA 和K2CO3作为催化剂促进了风化破黏;与还原性助剂和中性助剂不同,具有氧化性的KMnO4不但起到了氧化剂的作用,而且起到了催化剂的作用,从而大为促进了煤的风化破黏效果。由此可见,向煤中加入助剂,尤其是氧化性的助剂,可有效加快煤的风化破黏速率。

图8 添加不同助剂时煤的黏结指数

3 结论

3.1 煤的风化破黏不仅与风化时间和风化气氛有关,而且还与煤本身的物性和添加助剂有关。风化时间越长,GR.I降低越多,但风化破黏速率逐渐减小;风化气氛压力越大,温度越高,氧气含量越高,气体流量越大,GR.I降低越多,破黏速率越快;煤粒径越大,含水量越高,风化破黏速率越小;中性或氧化性助剂使煤风化破黏速率增大,还原性助剂先抑制后加快风化破黏速率,其整体促进风化破黏效果较弱,中性助剂促进效果较强,而氧化性助剂促进效果最强。

3.2 风化破黏可使弱黏结煤的黏结指数降低,且其黏结指数随着风化时间的延长而逐步降低,可以推断在经过足够时间风化的情况下,弱黏结煤可完全失黏而成为无黏结性的煤,这为弱黏结煤使用内构件热解技术进行处理提供了可能。