基于ANSYS软件的联合布置弹簧汽机基础结构抗地震优化设计

陈伊军, 黄 君, 吴 宇, 黄立新,2(. 广西大学土木建筑工程学院, 广西 南宁 530004;2. 广西大学工程防灾与结构安全教育部重点实验室, 广西 南宁 530004)

0 引言

工程基础结构抗震性能的研究一直受到设计研究人员的充分关注[1-2]。汽机基础作为发电厂中的核心结构,其动力性能研究一直是十分重要的研究课题,并取得了许多研究成果[3-6]。随着对该类型结构逐渐深入的了解,其结构形式也从早期的刚性基础演化出了柔性基础、独立弹簧基础[7-10]以及联合布置弹簧基础等。联合布置弹簧汽机基础是将基础台板下的立柱和中间层与厂房相连接的汽机基础结构形式,有着整体性强,抗震性能表现突出的特点。但由于该类型结构是新近提出的,问世时间不长,汽机基础柱与主厂房柱网连接,使得结构存在建模难、分析难的问题,目前业内对该型结构的细节研究尚未深入开展。在基础振动分析方面,起初设计人员普遍认为只要将基础设计得足够重,构件刚度设计得足够大,就能保证整个基础结构的稳定性要求[11]。在基础优化设计方面,徐绿野等[12]通过对汽机基础实际案例的考察,认为使用弹簧隔振器的汽机基础可以大幅度的减小基础柱截面尺寸。随着有限元技术的发展,基于弹簧-质量-阻尼器模型以及弹性半空间模型,系统的振动分析体系得以成型。杨培红等[13]采用有限元模拟的方式分析了某1 000 MW级汽机基础,证实了台板与基础柱分离、插入弹簧隔振器的可行性与必要性,在此基础上还提出了弹簧隔振器的最佳阻尼比。他们对基础优化的研究多以人工对比为主,优化效率低下且效果不尽理想。马晓光等[14]、李召军等[15]基于Kriging模型,以结构重量和最大动位移最小化为目标,对汽机基础中柱的位置和梁、柱的截面面积进行优化。在动力优化方面他们考虑的荷载包括基础的自重以及基础之上电机转动所产生的动扰力,优化设计的目的就是提高结构的动力性能,降低造价。地震发生时,汽轮发电机的安全与汽机基础结构的抗震性能密切相关。因此作为发电厂的核心结构,汽机基础必须具有优良的抗震性能,即期望汽机基础在承受地震加速度激励时汽轮发电机承受的加速度响应较小。

本文对研究对象进行包括汽机基础结构以及主厂房结构在内的整体有限元建模,然后进行地震时程分析,并基于ANSYS提供的优化模块以及优化算法,以基础柱尺寸和基础柱位置为设计变量,机器轴承中心高度的节点处的地震响应加速度为目标函数,进行联合布置弹簧汽机基础结构的优化设计,计算结果表明优化的结构能有效提高结构的抗震性能。

1 工程背景与有限元模型的建立

本文研究对象是某1 000 MW燃煤电厂,其厂址位于长江中下游地区,抗震设防烈度为7度,Ⅱ类场地。主厂房框架部分纵向为70 m,横向31.5 m,在纵向设置了9排框架柱。汽机基础由汽机顶台板、12根基础框架柱组成,汽机台板厚度最薄处2.38 m,最厚处3.88 m。主厂房柱网与汽机基础的基础柱中间层以梁相连,而运转层则不设连接,如图1所示。

图1 联合布置弹簧基础结构示意图Fig.1 Diagram of combined layout type spring foundation structure

汽机基础部分,汽机台板长为45.85 m,在涡轮机侧汽机台板宽度为16 m,在发电机侧汽机台板宽度为11 m。根据结构设计图,在有限元软件ANSYS前处理模块中进行有限元建模。在建模过程中采用的技术包括:(1)框架部分不采用传统的由低级图元向高级图元的建模方式,而采用工作平面切割面元的方式建立几何模型,可以快速建立复杂模型且利于APDL命令流自动建模;(2)基础台板部分采用将底面拉拽成体元的方式建立几何模型,可以快速建立复杂几何形状细节且利于APDL命令流自动建模以及通过扫略网格划分高效、高质量获得实体单元;(3)单元与单元之间采用CERIG命令进行刚接;(4)使用COMBIN14单元模拟弹簧隔振器,以还原结构弹性特征;(5)为配合大质量法,仅在z方向进行约束,并在每个柱底均附加一个极大质量点。最终得到如图2所示有限元模型。

图2 联合布置弹簧基础结构有限元模型Fig.2 Finite element model of combined layout type spring foundation structure

2 地震时程分析

2.1 ANSYS算法的调整

ANSYS作为大型的有限元计算软件,根据客户设备计算能力不同,保留了大量选项可供用户自行调整有限元分析软件ANSYS内部算法。通过合理调整也可达到提升速度与计算精度的效果。

ANSYS对于瞬态分析过程中进行积分的方法,默认为Newmark法。采用改进HHT法进行的结构隐式动力分析引入了新的数值耗散函数α,对Newmark法进行了修正。HHT法的基本形式为:

(1)

其中:

(2)

在HHT方法中,四个参数α、δ、αf、αm为:

(3)

如果αf与αm同时为0,则为普通的Newmark方法。

在ANSYS分析中,可调HHT法即可获得精度更高的计算结果。

通过调整ANSYS的稀松矩阵求解器SPARSE SOLVER的内存调用策略,从计算机获得足够的内存,从而可以直接在内存中运行整个分解矩阵,避免了数据的往复调用,从而提升计算速度,实现最佳的求解器性能。当计算机性能足够时,选用该策略对计算速度的提升也是非常显著。

2.2 地震时程分析结果

本文选用典型地震波Kobe波(N-S分量)作为结构激励进行地震时程分析。其中加速度较大的6~16 s的记录波形,得到如图3所示的波形图。

图3 Kobe波Fig.3 Kobe wave

根据《电力工程设计手册》[16],不计算竖直方向的地震影响,则以Kobe波的6~16 s作为典型地震波激励,施加在结构基础处的x和y方向,对结构进行时程分析。如图4所示,W1~W8是汽机轴承中心高度的节点。提取这些节点处的地震响应加速度值,结果如表1所列。

图4 机器转子编号Fig.4 Machine rotor number

节点地震响应加速度值/(m·s-2)xyW10.7960.639W20.8090.640W30.7920.628W40.7910.642W50.7910.633W60.7910.628W70.6390.584W80.7940.635

W2处地震响应加速度值最大,图5分别是x和y方向的响应曲线。由表1和图5所示结果可知,W2处在x方向和y方向上的最大响应加速度值分别为0.809 m/s2和0.64 m/s2。显然,y方向的最大响应加速度值只是x方向的80%。其他7个节点也存在x方向地震响应加速度最大值大于y方向的最大值,即该结构在x方向上的响应显然大于在y方向的响应。可见,该结构在x方向对抗振动的能力比y方向的弱。

根据某1 000 MW燃煤电厂地震烈度为7级和Ⅱ类场地的工程要求,分析中所用地震波曲线峰值调整至0.1g,而计算结果显示地震响应在最大值处也仅为0.08g。一般来说,地震波沿刚性结构向上传递时,响应值由于鞭梢效应会大于地震波本身的值,而该计算结果则符合了弹簧基础可以吸收地震能量、降低动力机器所承受地震响应的性能特征。

3 基于ANSYS的优化设计

3.1 ANSYS内置优化算法原理

ANSYS中核心的优化算法主要有零阶方法和一阶方法。一阶方法使用因变量的偏导数,精度较高,但消耗机时过大。

图5 时程响应曲线Fig.5 Time history response curve

本文使用方法主要为零阶方法,零阶方法通过抽样拟合设计变量、状态变量和目标函数间的响应关系函数,进而搜索最优解,也被称为子问题法。可选的拟合形式包括线性拟合、平方拟合或平方交叉项拟合。以平方拟合为例,包含未知参数的目标函数拟合多项式为:

(4)

对于设计变量与状态变量的约束条件,零阶方法根据罚函数,将问题变为如式(5)所示的无约束方程,从而将优化设计问题的求解变成了无边界约束的最小值求解问题:

(5)

转化为无约束问题后,进而使用序惯无约束极小化法(SUMT)来搜索转化后的目标函数。

本文还用到了随机搜索法与等步长搜索法。随机搜索法在设定循环次数后,会随机在设计空间内选定设计变量,类似于自动进行的比对优化。本文中将随机搜索法作为零阶方法的前置准备,快速缩小设计空间范围,提升优化设计效率。等步长搜索法从原理上来说会对整个设计空间进行扫描,扫描开始后,被扫描的设计变量每循环一次就按照固定的步长改变一次数值,其余设计变量保持不变,本文中等步长搜索法用作零阶方法后的精细处理,以期得到进一步优化的解答。

3.2 基础柱尺寸的优化设计

将基础柱尺寸的优化设计问题进行数学模型化:

(6)

式中:x1,x2,…,xn均为基础柱尺寸;F(X)为机器轴承中心高度的节点处的地震响应加速度;gi(X)为允许最小截面积减去各柱实际截面积的差;hj(X)为规范允许最小宽/高减去基础柱宽/高的差。基础柱尺寸在这里指基础柱截面的宽与高,这一小节当中,每根基础柱的宽与高均为一个单独的设计变量。根据《电力工程设计手册》要求,设计变量的约束条件为长宽均不得小于600 mm。状态变量的约束条件根据《建筑抗震设计规范》[17]中决定框架结构延性的指标——轴压比,其计算公式为:

u=N/(A×fc)

(7)

式中:u为轴压比,本文场地为二类,结构形式取框架结构,则取值应为不大于0.75;N为轴力设计值;A为截面面积;fc为混凝土轴心设计抗压强度设计值,实际工程采用C50混凝土,取值23.1 N/mm2。

根据计算结构基础柱最不利工况下轴力值,根据规范要求按不大于0.75的轴压比进行反算,得出各柱允许的最小截面积,其中若计算最小截面积小于600×600 mm2,则取0.36 m2。综合计算结果如表2所列。

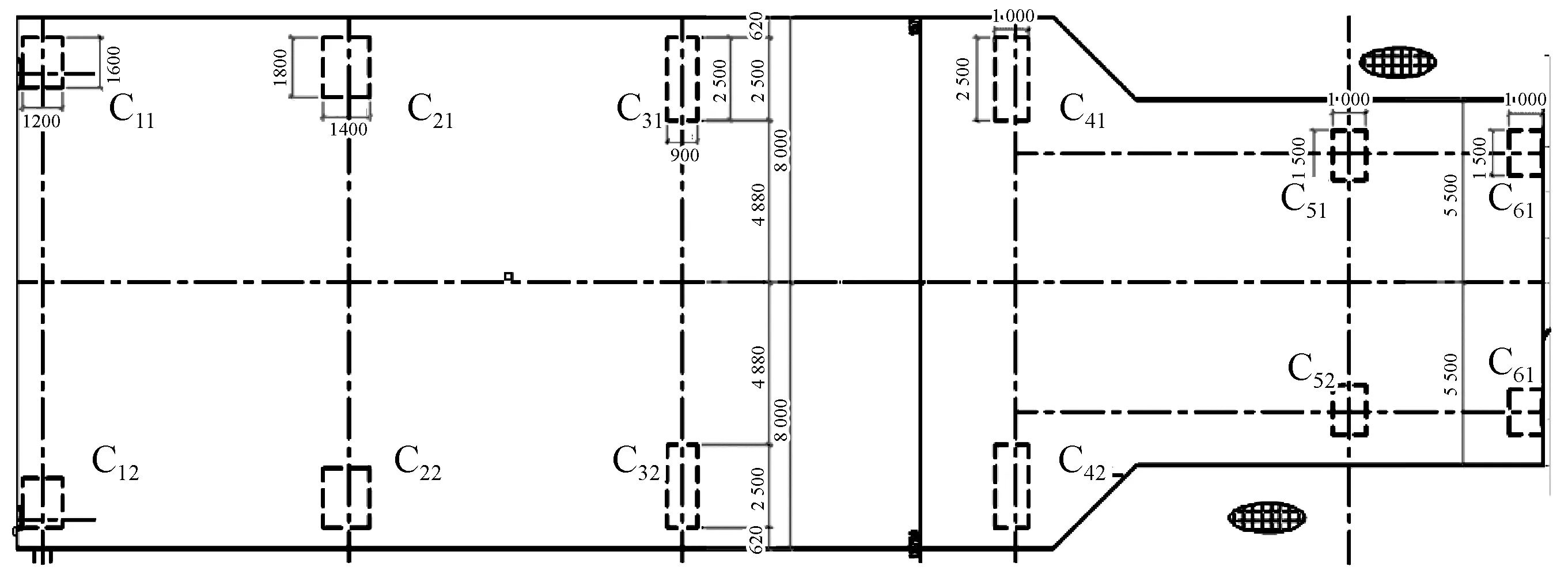

图6 基础柱编号Fig.6 Foundation column number

表2 允许最小截面积

将基础柱截面的宽、高、截面积进行参数化,其中截面积为宽和高的乘积。之后即可展开优化设计步骤。

优化算法设置为首先循环60次随机搜索法,缩小设计空间;之后循环60次零阶算法,进一步缩小设计空间;最后循环等步长搜索法,对每个设计变量进行5次评估,进而得出1组最优解。

首先随机搜索法循环60次,最优结果为SET 27,机器轴承中心高度的节点处的地震响应加速度响应值为1.137 6 m/s2,较初始值减小9.5%;之后零阶方法循环60次,最优结果为SET 108,地震加速度响应值为1.075 2 m/s2,较初始值减小14.5%;最后等步长搜索法循环30次,最优结果为SET 139,最终优化结果如表3所列。

表3 基础柱尺寸优化结果

表3是最终优化结果,初始设计方案的目标函数值为1.257 9 m/s2,优化后的设计方案目标函数值为1.007 0 m/s2,较初始值减少了19.9%。与表2对比,表3的最优解集中,各柱截面积均大于允许最小截面积,在控制范围内;并且各柱截面高、宽的值也均大于600 mm,符合预先设定的约束要求。从表3可以发现,各柱优化的截面尺寸并非简单的落在约束范围的下限,意味着目标函数与设计变量之间存在着复杂的联系,而不是单调线性的关系。除了柱C51和C52之外,其他各柱截面积优化后的值均小于初始值。柱C51和C52的截面积优化前后分别为1.5 m2和1.63 m2的,这些优化后截面积增大的现象可以根据表3的数据分析如下:柱C51和C52在初始结构中轴压比最大,相对来说处于最危险状态,经过优化后截面积增大就不难理解了。总体来说,各柱优化后截面积基本都小于初始值,可以认为是通过减小柱刚度的形式提升了整体结构的动力性能。

3.3 基础柱位置优化设计

基础柱位置的优化设计与传统的尺寸优化、形状优化有所不同,其研究对象并非某一类部件的单一特性,而是利用对有限元模型的高度参数化,使得通过优化算法自动调整部件空间位置成为可能。由于联合布置汽机基础及其主厂房结构形式复杂,仅仅是试图对其中的某一根柱子进行参数化也可能会对结构整体模型带来巨大影响。从建模原理出发,对柱位置参数化的思路就显得尤为重要,整个优化问题解决步骤如下。

3.3.1 优化设计问题数学模型化

将基础柱位置的优化设计问题数学模型化有:

(8)

其中:y1,y2,…,yn为涉及基础柱位置的参数项;F(Y)为机器轴承中心高度的节点处的地震响应加速度;ji(X)为允许参数值的允许上限减去实际参数值的差,参数项的取法以及允许上限的值将在后文提出。

3.3.2 柱位置参数化

将柱的位置进行参数化,要从本文使用的联合布置汽机基础及其主厂房结构的几何建模方式入手。本文的建模顺序实际为“楼板-梁-柱”,梁由工作平面的切割线生成,而连接楼板与楼板的立柱则由两层楼板间的点连接生成。决定柱位置的是柱两端的点,而柱两端的点则是在工作平面切割楼板时生成的,由此将柱位置进行参数化的关键就显而易见,就是将工作平面切割楼板时的平移进行参数化,具体步骤如下:

(1) 柱位置x方向参数化

先创建一个如图7(a)所示的面元作为预备楼板。为后文便于解释,令这个面元在xoy平面上,即z=0。

引入了一个变量bl_2,并赋予了初始值bl_2=0。旋转工作平面,使其在yz平面上,沿x方向工作平面平移x0的距离,并进行切割,如图7(b)所示。此时通过切割创建的线元就是x=x0+bl_2,z=0。

(2) 柱位置y方向参数化

再引入一个变量bl_1,并赋予了初始值bl_1=0。将工作平面回到原点,再次旋转,使其在xz平面上,沿y方向工作平面平移y0的距离,并进行切割,则新生成的线元坐标表示为y=y0+bl_1,z=0。而这两个线元相交则创建了一个点元,如图7(c)所示。这个点元空间坐标为(x0+bl_2,y0+bl_1,0),至此就完成了对这个点的参数化。同理,将各层对应点分别用这种方法进行参数化,再将参数化的各点用线元相连,即可得到空间位置被参数化的立柱。

图7 点元位置参数化过程Fig.7 Point position parameterization process

通过这种方法,将柱的空间位置参数化,然后进行优化设计。为避免对原结构造成过大改变产生不可控制的影响,本文对基础柱位置的优化使用较为保守的形式,以不变现有柱网为前提,对柱位置进行优化设计。C11,C12、C21,C22、C31,C32、C41,C42四对柱位于x方向的两行上,而这两行独立于框架柱网,意味着这两行柱在y轴方向的移动不会影响柱网,这里将两行柱在y轴上向基础台板x方向中轴线的缩进量取为一个设计变量,记为bl_1。另有C61,C62这对柱位于y方向独立于轴网的一列上,意味着这列柱向x轴负方向的移动不会影响柱网,这里将这对柱在x轴上的缩进量取为另一个设计变量,记为bl_2。示意如图8所示。

图8 柱位置设计变量Fig.8 Column position design variables

这两个设计变量的上下限由几何布置决定。根据柱网距离和基础台板结构,两个变量的范围均取[0,0.5]。由于整个过程为纯几何变化,且变动幅度不大,上限仅为整个基础台板尺度的6.25%,对于各柱内力并没有太大影响,则不再设额外的状态变量。

3.3.3 柱位置的优化计算

优化算法设置为首先循环60次随机搜索法,缩小设计空间;之后循环60次零阶算法,进一步缩小设计空间;最后循环等步长搜索法,对每个设计变量进行5次评估,进而得出1组最优解。

随机搜索法循环60次,最优结果为SET 36,机器轴承中心高度的节点处的地震响应加速度响应值为1.042 9 m/s2,较初始值减小17.1%;之后零阶方法循环60次,最优结果为SET 89,地震加速度响应值为0.835 2 m/s2,较初始值减小33.6%;最后等步长搜索法循环10次,最优结果为SET 123,最终优化结果如表4所示。

表4 基础柱位置优化结果

由表4和图9可知,优化结果表示基础柱C11、C12、C21、C22、C31、C32、C41、C42向基础台板中轴线方向平移0.194 m,基础柱C61、C62向台板内部方向平移0.346 m。初始目标函数值为1.257 9 m/s2,优化后目标函数值为0.825 8 m/s2,较之初始值减少34.4%。从原理上讲,柱向基础台板中心靠拢,本质上仍是减小基础结构的弯曲刚度,使得结构变柔。但其收进值并未简单的落在变量边界0.5 m处,说明目标函数与设计变量之间有着深层次的联系,而不是单调线性的,具有优化的意义。

图9 柱位置优化结果Fig.9 Column position optimization results

4 结论

本文以某1 000 MW级燃煤示范电厂联合布置弹簧基础结构为研究对象,利用有限元软件ANSYS对其进行建模,并对其进行了地震时程分析。在此基础上,根据有限元软件ANSYS内置优化模块以及优化算法,开展联合布置弹簧基础结构的优化设计,可以得到以下结论:

(1) 基于大质量法,对联合布置弹簧基础结构进行地震时程分析,计算结果表明联合布置弹簧基础结构能够有效吸收地震能量,具有良好的抗震性能。

(2) 以基础柱尺寸为设计变量,机器轴承中心高度的节点处的地震响应加速度为目标函数,进行联合布置弹簧基础及其主厂房结构的优化设计。基础柱尺寸优化后的设计方案在满足设计规范的前提下,使得目标函数值为1.007 0 m/s2,比优化前的目标函数值减少了19.9%。基于基础柱尺寸,优化的设计方案能有效提高结构的抗震性能。

(3) 以基础柱位置为设计变量,机器轴承中心高度的节点处的地震响应加速度为目标函数的优化设计,首先将柱的位置进行参数化,然后实现联合布置弹簧基础及其主厂房结构的优化设计。基础柱位置的最终优化方案使目标函数从初始值1.257 9 m/s2下降到优化值0.825 8 m/s2,减少了34.4%。显然,通过基础柱位置的优化设计能显著降低目标函数值,大大提高结构的抗震性能。

(4) 基础柱尺寸优化和基础柱位置优化是相关联的,若要将这两类设计变量同时考虑进行优化设计,这样的优化设计问题就称为多层次联合优化问题。由于两类设计变量影响因素差别太大,同时考虑可能会导致算法拟合出现困难。可以采取交替优化的方法解决这种问题。

(5) 相对于提出若干设计方案进行对比的传统优化方法,基于有限元法的优化设计方法具有设计成本低、效率高的特点,为该类结构的优化提供了新的思路。