电站锅炉低负荷稳燃燃烧器选型评述

蒙 涛,梁双荣

(国能龙源蓝天节能技术有限公司,北京 100089)

燃烧器是将制粉系统来的煤粉空气混合物(一次风)和燃烧所需的热空气(二次风)分别以一定的比例和速度送入炉膛,达到稳定着火燃烧的装置。炉膛中的空气动力场和燃烧工况主要是通过燃烧器的结构及其布置来组织,因此,燃烧器设计布置和运行是决定燃烧设备经济性和可靠性的因素之一。近年来,由于调峰的要求,现有电站普遍要求提高低负荷燃烧稳定性[1]。为此可适当提高一次风煤粉浓度,提高煤粉细度和一次风温,加装卫燃带,减少着火区散热,或者改造燃烧器,或加装稳燃器,即采用提高燃烧稳定性的新型燃烧器。目前国内各研究部门开发的较为成功的新型燃烧器有浓淡燃烧器、双通道自稳式燃烧器和多功能船型燃烧器等[2]。本文旨在对比相应新型燃烧器的性能,以指导低负荷稳燃燃烧器选型工作。

1 稳燃燃烧器性能分析

1.1 浓淡型燃烧器

最早在我国使用的是由日本三菱公司供货的黄台电厂300 MW机组锅炉上的上下浓淡型燃烧器。ABB-CE公司的WR型燃烧器也属于浓淡型。随后,哈尔滨工业大学等单位也推出了结构有所差异的水平浓淡型燃烧器。目前,浓淡型燃烧器不仅用于直流式燃烧器,而且也用于旋流式燃烧器。这种燃烧器主要靠不同型式(弯头式、百叶窗式等)的浓缩器将一次风在进入燃烧器前分成2股浓度不同的气流,进入由原1个一次风口改成的2个浓淡喷嘴。一般浓相气流在向火侧,淡相气流在靠墙一侧。

采用浓淡型燃烧器时需重点解决以下3个问题:

(1) 浓缩器的型式和性能;

(2) 保证各角的浓相均处于向火侧的结构措施;

(3) 燃烧器出口的形状。

1.1.1 水平浓淡煤粉燃烧器[3]

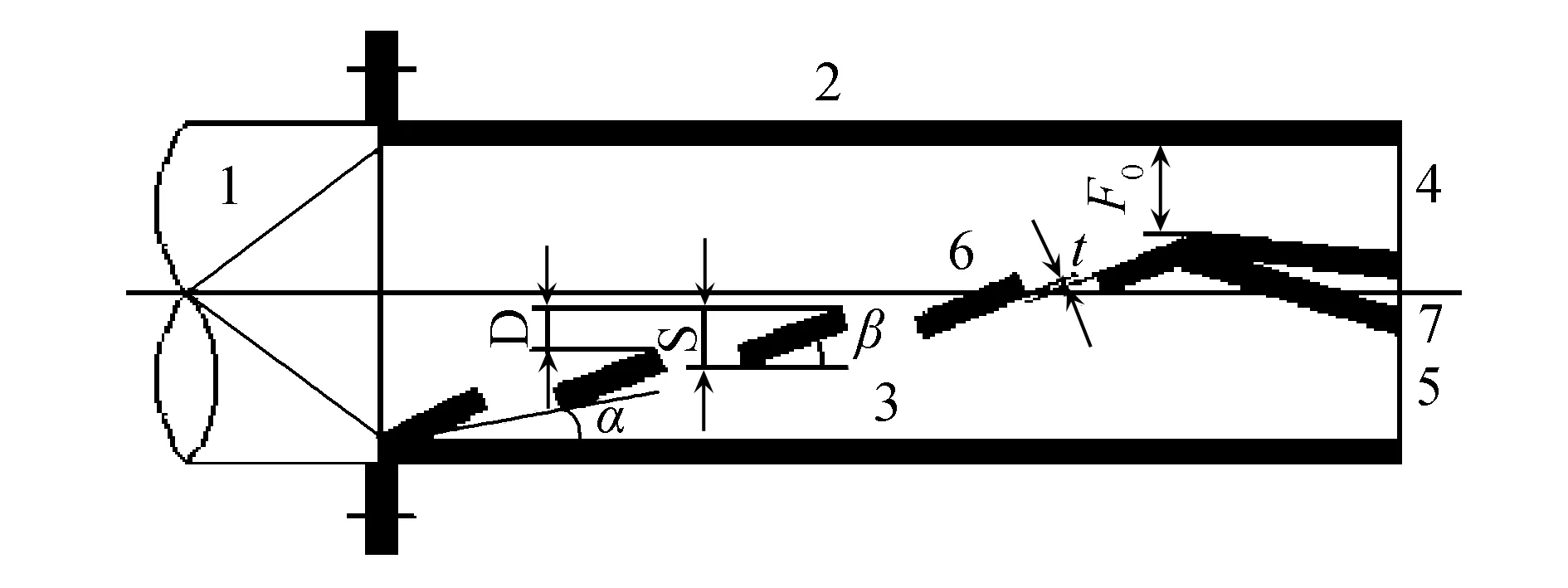

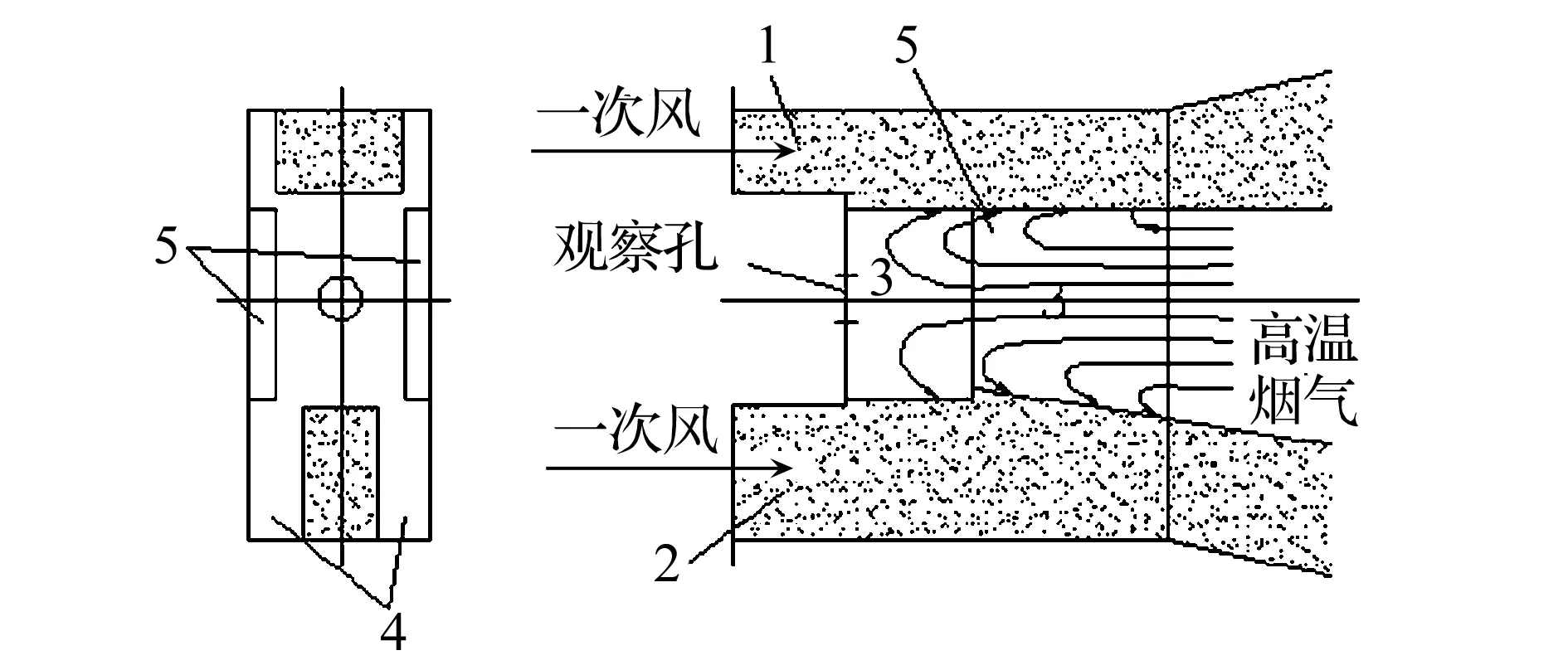

图1示出了哈尔滨工业大学推出的水平浓淡煤粉燃烧器的原理。

1-一次风道;2-浓缩器外壳;3=百叶窗;4-浓粉气流出口; 5-淡粉气流出口;6-浓缩栅;7-分流隔板 图1 水平浓淡燃烧器

利用百叶窗煤粉浓缩器将一次风在水平方向上分成浓度差异适当的浓淡2股。靠百叶窗的导流方向不同,使四角燃烧器都是浓煤粉气流由向火侧切向喷入炉膛,由于所需的着火热减小、着火时间缩短、火焰传播速度提高和着火温度降低将改善火焰稳定性,所以提高了着火性能;淡煤粉气流在浓煤粉气流和炉膛水冷壁之间4角切向喷入炉膛,在炉膛水冷壁附近形成氧化性气氛区域,提高灰熔融温度,并阻止燃烧的煤粉颗粒直接冲刷水冷壁,从而可提高防结渣能力;浓淡煤粉气流均偏离化学当量比燃烧,依Fenimore燃料型NOx生成机理可减小NOx的排放,而据Zaldovich温度型NOx生成机理同样减小淡煤粉气流温度型NOx的生成,因此可降低NOx的排放[4];由于2股煤粉气流的总一次风率不变,又由于浓煤粉气流的稳燃作用可提高燃烧区域的温度水平,而一、二次风的混合与传统的燃烧方式无本质区别。因此,处理得好,其燃烧效率至少不会低于传统的燃烧方式。此外,由于可以避免在水冷壁附近出现还原性气氛,对防止高温腐蚀和防止结渣也是有利的。水平浓淡煤粉燃烧可同时满足高效稳燃防结渣和低NOx排放的要求。

百叶窗煤粉浓缩器的优点:

(1)可实现在运行过程中调节浓缩比,满足各种负荷和煤种变化的需要;

(2)浓缩器的浓缩比大,即浓缩分离效果好,能够满足难燃煤种变化需要;

(3)燃烧器喷嘴布置自由度大,有利于燃烧器的优化;

(4)阻力适中;

(5)结构简单;

(6)很容易与现有系统对接。

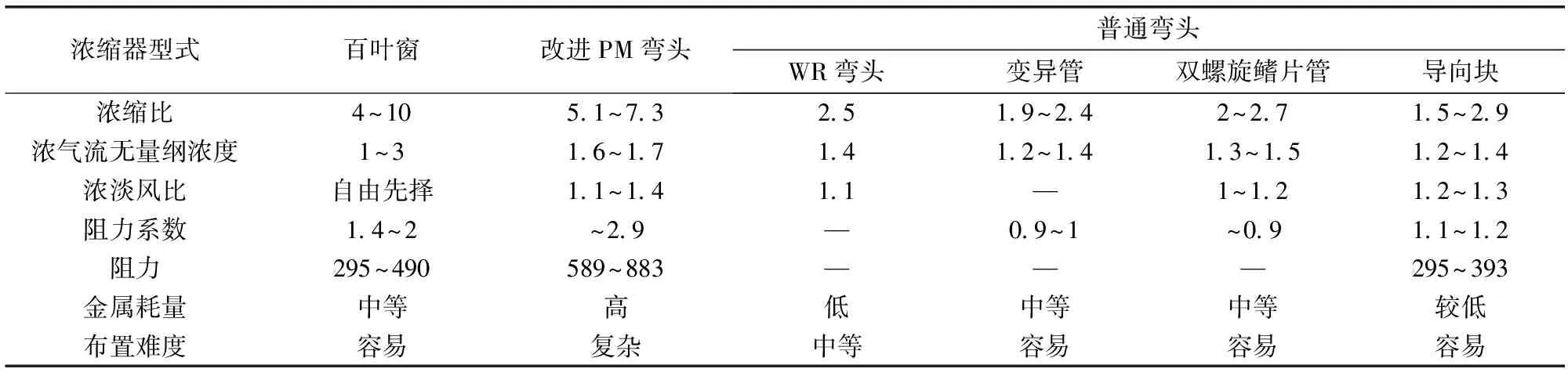

百叶窗煤粉浓缩器与其他类型浓缩器性能比较见表1。

表1 不同浓缩器性能对比

1.1.2 径向浓淡旋流煤粉燃烧器[5]

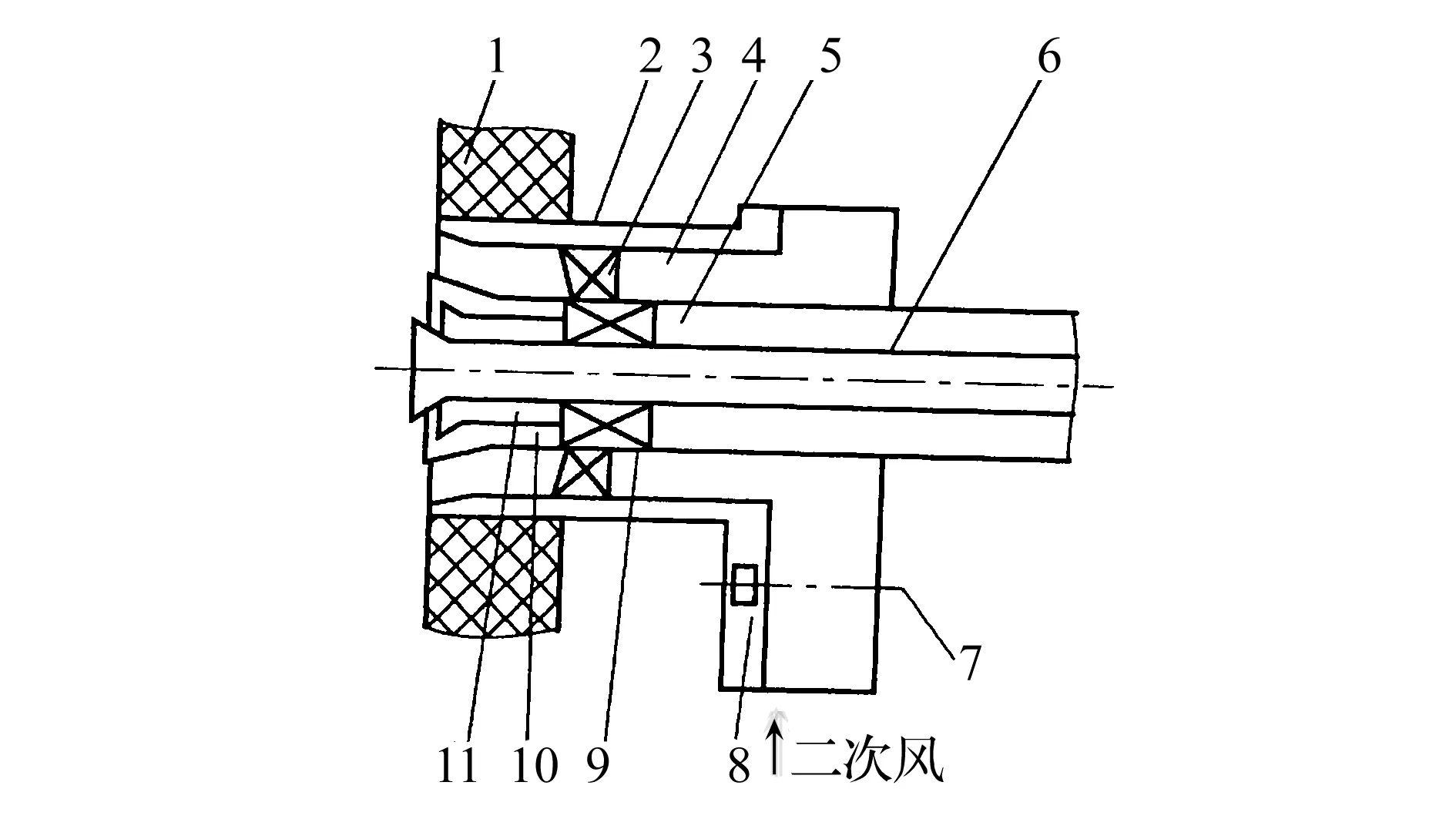

为了提高前后墙对冲布置型炉膛燃烧稳定性,哈尔滨工业大学开发了旋流式径向浓淡分离的燃烧器。

该燃烧器(如图2所示)是通过安装于一次风道中的百叶窗式煤粉浓缩器,将一次风粉混合物径向分离为适当浓度的浓淡2股,其中富燃料气流靠近一次风道中心,再经过一次风喷口送入炉膛;贫燃料气流贴近一次风通道外侧喷入炉膛。二次风分为内二次风和外二次风两部分,其中内二次风通过旋流器以旋流的方式送入炉膛;外二次风以直流的方式送入炉膛。如此,在旋流内二次风和扩流锥的作用下,燃烧器出口处形成中心高温回流区,富燃料气流正好处于该区域内,进而形成了高浓度和高温的“双高”区域。由于煤粉浓度的提高降低了着火温度,缩短了着火距离,保证了煤粉气流能够及时着火,提高了火焰稳定性。贫燃料气流和二次风在富燃料气流着火后及时分级混入,既保证了煤粉燃烧所需的氧气,并且分级燃烧能有效抑制氮氧化物的形成。同时,直流外二次风风速较高,能有效的将燃烧中心的还原性气氛和水冷壁隔开,形成了稳定的“风包火”火焰结构,保证了燃烧器区水冷壁处于氧化性气氛中,避免了水冷壁高温腐蚀,提高了灰熔点,降低了结渣倾向。该燃烧器可通过调节旋流器角度改变射流的扩展角,进而改变中心回流区的大小和位置,实现调整煤粉气流的着火及燃烧状况的目的。

1—炉墙;2—直流二次风;3—旋流器;4—旋流二次风; 5—一次风;6—中心管;7—挡板轴;8—挡板;9—浓缩器; 10—淡一次风;11—浓一次风 图2 径向浓淡旋流燃烧器

1.1.3 双通道自稳式燃烧器

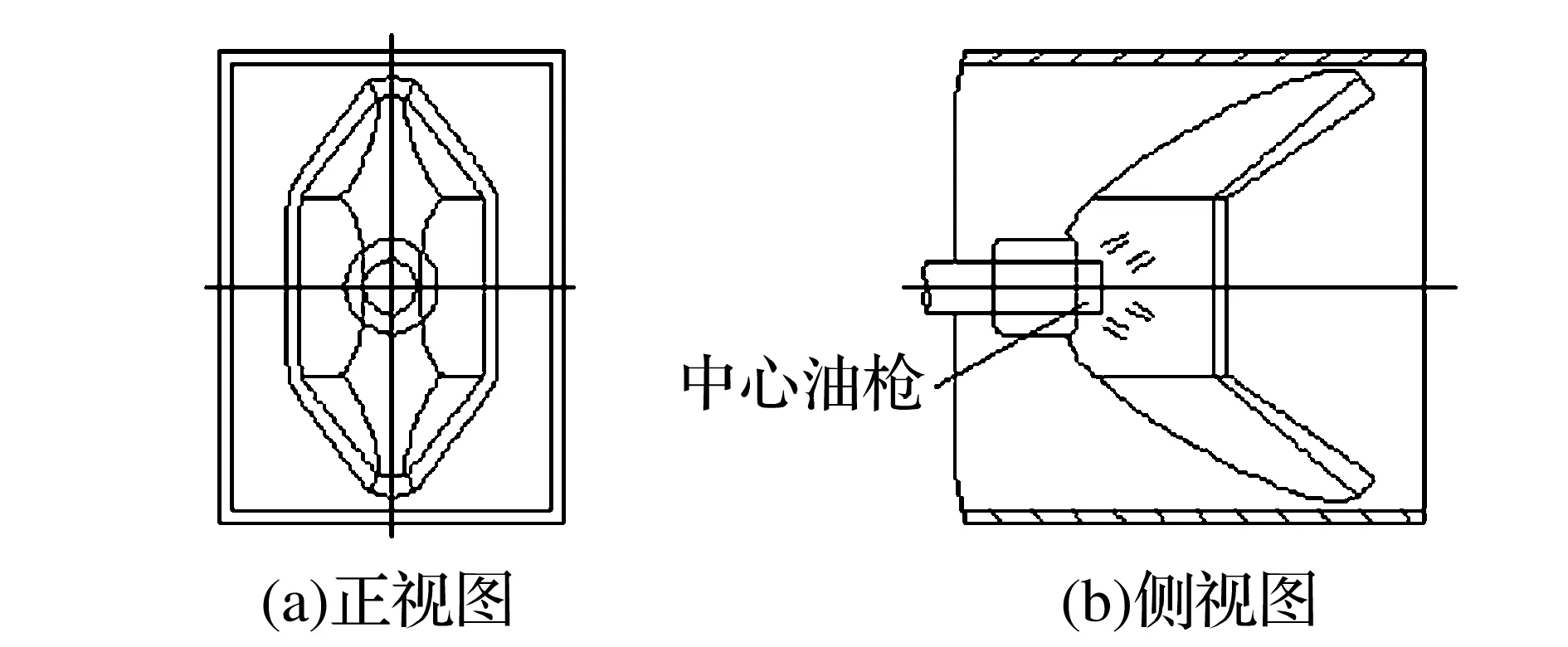

该型燃烧器为清华大学力学系与哈尔滨锅炉厂有限责任公司共同开发研制的,燃烧器示意如图3所示,其主要原理如下[6]。

1—上一次风;2—下一次风;3—回流区; 4—高速蒸汽射流;5—腰部风 图3 双通道自稳式燃烧器

(1)所谓“双通道”即在燃烧器的上、下两侧分别设置1个一次风口,如此,在2个一次风射流的中间位置便可形成高温烟气的回流区域。由于该区域位于上下一次风的中间,不与壁面接触,不会使壁面被高温加热,而且上下一次风粉在该区域处被提前加热并着火,进而提高了燃烧的稳定性。

(2)该燃烧器左右两侧壁分别设置了1股二次风,用于防止回流烟气使燃烧器两侧过热和结渣,这2股二次风被称为“腰部风”。通过调节腰部风的大小可实现着火点位置的调整。当腰部风全开时,高温烟气在腰部风作用下无法回流,此时燃烧器内部温度由一次风温度决定,燃烧器没有提前加热一次风粉和自稳燃的作用,相当于常规燃烧器;当腰部风全关时,大量高温烟气将回流进入燃烧器,燃烧器内部温度骤增,煤粉在燃烧器内被加热并开始着火,实现强化燃烧的目的,实现了锅炉低负荷稳燃或低挥发分燃料的燃烧,提高锅炉低负荷稳燃能力或提高锅炉的煤种适应性。

这种燃烧器基本上克服了前一时期国内大量应用的预燃室带来的结渣问题,并且可用于主燃烧器。在锅炉改造及新炉设计上已得到广泛应用,尤其是贫煤、无烟煤燃烧器的改造。

1.1.4 多功能船形燃烧器

本型燃烧器由清华大学热能工程系开发,在一次风口内加装1个形如船体的火焰稳定器(如图4所示),并可设有中心点火油枪。经试验发现,射流束腰部的两侧外缘的局部区域,在所形成的高煤粉浓度区有较高的温度,氧的含量也相对比较高,形成了“三高区”。

图4 多功能船形燃烧器

本型燃烧器具有如下的特点:

(1)所形成的“三高区”有利于保持煤粉火焰的稳定;

(2)射流刚性较好、射流扩张角不大。不会贴壁,一般不会引起炉膛水冷壁在燃烧器区结渣;

(3)在一般采用的床体结构,燃烧器阻力不大,比普通直流煤粉燃烧器约增加200~500 Pa;

(4)可降低烟气中NOx的排放量;

(5)结构简单、操作方便。既可在运行锅炉上改装,也可用于制造厂生产新的煤粉锅炉;

(6)扩大锅炉负荷调节范围,提高对煤质多变的适应能力,低负荷时可节省大量的助燃用油。

1.1.5 HT-NR旋流燃烧器

HT-NR旋流燃烧器是日本Babcock-Hitachi推出的,结构如图5所示。一次风粉混合物经过一次风通道中的钝体式煤粉浓缩器后,产生径向分离,浓粉气流从一次风通道外侧经过一次风通道多出口处的稳焰齿进入环形回流区着火燃烧;淡粉气流从一次风通道中心区喷入炉膛,并在内回流区着火燃烧。

图5 HT-NR 旋流燃烧器

内外二次风通过燃烧器内同心环形通道在燃烧的不同阶段送入炉膛,实现分级供风,降低NOx的生成量[7]。其中,外二次风通道内布置有轴向旋流器,使经过的外二次风产生旋转,在旋流外二次风的作用下,燃烧器出口处形成中心高温回流区,为煤粉气流的着火提供能量。内二次风为直流形式,通过燃烧器内同心通道送入炉膛,参与燃烧。

HT-NR旋流燃烧器的基本特点是:快速着火、高火焰温度、火焰内还原氮氧化物。

1.2 对调峰锅炉改造燃烧器型式选择的分析

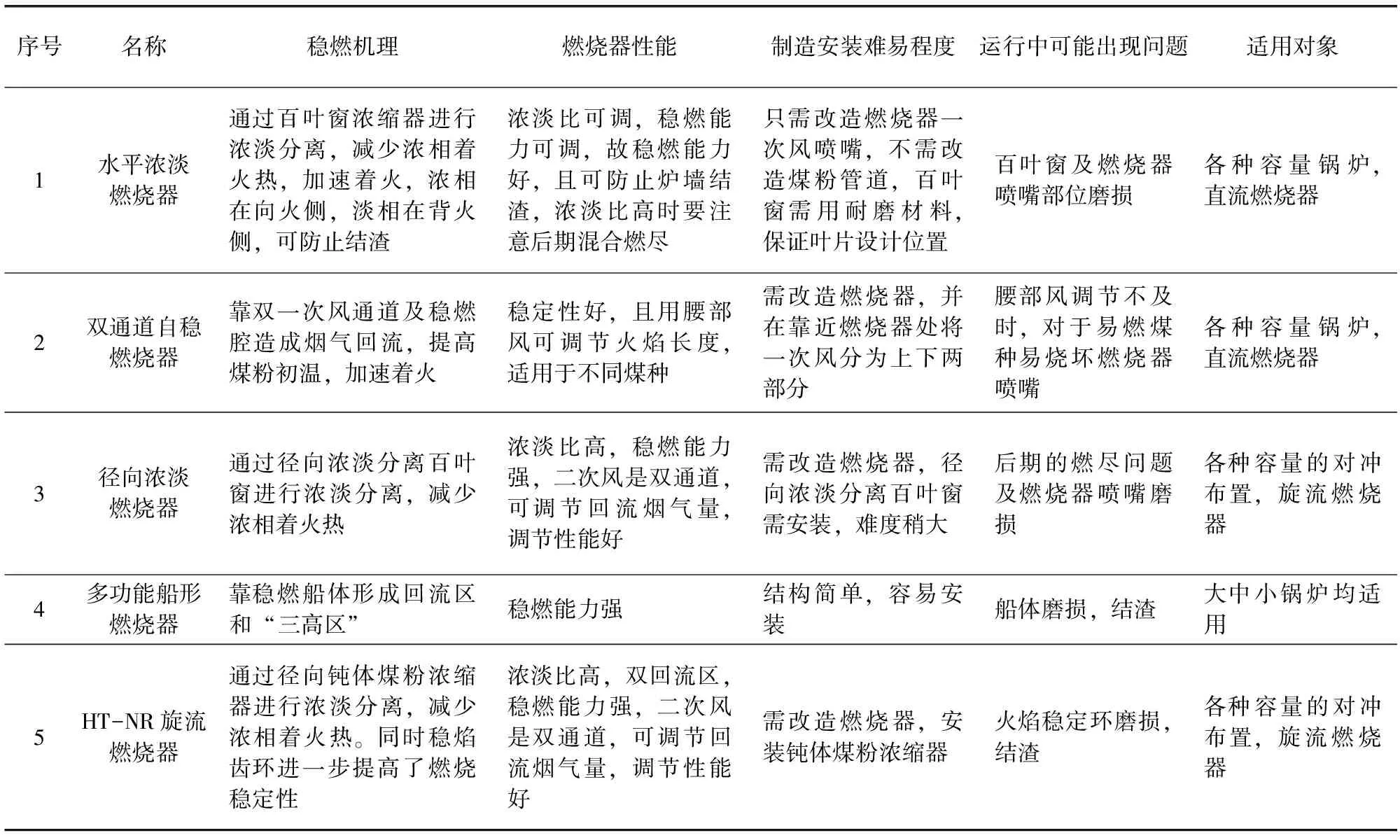

对各种型式新型燃烧器的特点分析见表2。

1.2.1 对大中型电站锅炉直流式燃烧器改造

从表2中看到,可以采用垂直及水平2种浓淡分离型式,浓缩器有百叶窗式、普通弯头式及挡块式3种,各种型式都有自己的特点,具体选择时要根据现场条件而定。

表2 各种型式燃烧器的特点分析

(1)百叶窗式水平浓淡燃烧器改造工作量小,满足稳燃的同时,有利于防止结渣和高温腐蚀,对于易结渣煤种宜优先选用。四川广安电厂2×300 MW锅炉,制粉系统采用中间储仓式,配4台钢球磨煤机,设计煤种为高灰份劣质烟煤,收到基低位发热量介于19.765~24.401 MJ/kg,收到基灰分介于22.76%~34.85%,干燥无灰基挥发分介于22.66%~35.8%。将部分传统直流燃烧器改为水平浓淡燃烧器后,锅炉不投油最低稳燃负荷降至115 MW,低于锅炉性能保证值[8]。

针对浓淡分离型燃烧器,无论分离器是那种型式,都要注意改造后增加的阻力不致影响送粉能力,另外,浓淡型燃烧器要注意后期的混合及燃尽问题,防止煤粉离析,增加大渣损失。

(2)对于双通道自稳式燃烧器改造,清华大学及哈尔滨锅炉厂有限责任公司在200 MW和300 MW机组锅炉上有应用,调节性能好,适于煤种特性变化较大的锅炉。 其中,华能德州电厂2号炉(HG-1025/18.2-PM2型)为亚临界压力一次中间再热自然循环汽包炉,采用平衡通风,4角切向燃烧,WR型直流摆动燃烧器,钢球磨中储仓式制粉系统,热风送粉,设计煤种为晋中贫煤。

原燃烧器共有5层一次风喷嘴,改造只对A、B 2层共计8只喷嘴实施。改造后的燃烧器分上下2个一次风通道,并加装了楔型档块,楔型挡块的加入增强了气流的湍流度,也使回流区加大。#1、#3角燃烧器设计为富燃料一次风气流在向火侧,贫燃料一次风气流在背火侧,#2、#4角不分浓淡。

改造后在燃用晋中贫煤(Qnet,ar=19.88 MJ/kg,Mt=11%,Vad=9.33%,Aad=30.52%,R90=12%~16%,R200=0.6%~1.0%)情况下进行了测试。当机组从300 MW降为106.9 MW时,锅炉可以不投油长时间稳定运行[9]。

(3)多功能船形燃烧器结构简单、改造容易,已在300 MW机组锅炉上有应用实例。东方锅炉(集团)股份有限公司将此型燃烧器用于300 MW机组的锅炉上作为稳燃的措施之一。在马鞍山、首阳山、曲靖和湛江电厂的300 MW机组锅炉设计上取得了一定的成效。例如:马鞍山电厂燃用无烟煤,不敷设卫燃带,而锅炉燃烧稳定,效率很高;对于易结渣的煤种则要采取措施,否则会引起喷嘴结渣,如首阳山电厂。

1.2.2 对于大中型对冲式电站锅炉旋流燃烧器的改造

(1)哈尔滨工业大学的径向分离燃烧器在电站锅炉的改造中已取得了好的成绩,其特点是稳定性好,燃尽性也好。西北坡电厂2号炉为北巴设计的300 MW亚临界锅炉,设计煤种山西晋中贫煤,采用钢球磨中间储仓式热风送粉系统,前后对冲燃烧方式,配4台钢球磨煤机。由于低负荷稳燃能力差,将部分EI-DRB(增强型双调风旋流燃烧器)改为径向浓淡旋流燃烧器后,在燃用设计煤种时,最低稳燃负荷达到140 MW,同时解决了燃烧器区域水冷壁结渣和高温腐蚀的问题,炉膛出口NOx排放浓度较改造前降低10%[10]。

(2)HT-NR旋流燃烧器降低了氮氧化物排放并改善了飞灰中的未燃碳,而被广泛应用。东方锅炉厂某600 MW超临界锅炉,采用前后墙对冲燃烧,配6台ZGM113N型辊式中速磨煤机,设计煤种干燥无灰基挥发分14.44%,全水分5.88%,收到基灰分22.22%,低位热值24.360 MJ/kg。通过对锅炉进行性能试验,最低不投油稳燃负荷为45%B-MCR[11]。

2 结 语

对电站锅炉低负荷稳燃燃烧器的基本原理和主要型式进行了概括,对比了不同型式稳燃燃烧器的不同特点及适用对象,列举了部分燃烧器在燃用难燃煤种时的低负荷稳燃情况。通过分析后初步得出以下结论。

(1)采用直流燃烧器的锅炉在深度调峰燃烧器改造时,为获得更低的稳燃负荷,可考虑采用双通道自稳式燃烧器,该燃烧器通过合理设计和调整高温回流区的大小,提高煤种适应性和稳燃能力。

(2)采用旋流燃烧器的锅炉在深度调峰燃烧器改造时,虽然径向浓淡和HT-NR燃烧器已经比传统双调风旋流燃烧器的稳燃能力和燃料适应性有了大幅的提高,但为了保证更低的稳燃负荷需要在此基础上,考虑设置外置式分离器以进一步提高煤粉浓缩比,进而保证锅炉能够在更低负荷下稳定燃烧。