小口径双非球面硫系玻璃镜片精密热压成形模具制造

唐 昆 舒 勇 李典雨 孔明慧 罗 红 余剑武 张明军 毛 聪

1.长沙理工大学机械装备高性能智能制造关键技术湖南省重点实验室,长沙,4101142.湖南大学机械与运载工程学院,长沙,410082

0 引言

近年来,硫系玻璃因透光率高、光学性能优良、散热性好等特点,在小口径红外光学高精度成像领域的应用日益广泛[1]。为实现高精度红外光学成像,顺应成像系统微型化的趋势,硫系玻璃镜片的面型多采用非球曲面,并基于精密热压成形技术,采用高精度模具实现其低成本、高效率的精密制造[2]。然而,由于硫系玻璃材料自身热膨胀等因素的影响,现阶段热压成形所获得镜片轮廓的实际值与设计值之间存在较大偏差[3]。为补偿这一轮廓偏差,传统的模具制造工艺通常采用“试错法”,通过反复试压与修模实现对模具非球面轮廓曲线的修正[4]。该方法制备模具的时间长、成本高、效率低,且精度不高,因此,基于有限元模拟与数值仿真的精密热压成形过程分析与模具制备方法逐渐成为业界关注的热点。

针对玻璃材料的精密热压成形仿真,CHEN等[5]提出了一种优化退火工艺的方法,研究了不同冷却条件下成形镜片内部的残余应力分布情况。ZHOU等[6]结合玻璃的应力松弛和结构松弛特性进行了有限元仿真,优化了工艺参数,并预测了残余应力和镜片体积的变化。朱科军等[7]采用有限元软件MSC.Marc对非球面透镜的精密模压成形过程进行了数值模拟,分析了模压温度、模压速度及摩擦因数等参数对镜片残余应力和轮廓偏移量的影响。此外,模具的精密制造是保证玻璃镜片成形质量的关键之一。WANG等[8]通过仿真与实验的方法得出两个镜片间的偏差,再用数值模拟修改模具曲线,提高了成形镜片的精度。SU等[9]利用已有的有限元数值模拟方法,通过分析设计镜片的几何偏差对模具形状进行修正,从而综合补偿镜片折射率变化和几何偏差。汪志斌等[10]利用仿真分析软件对模具非球面轮廓进行了补偿设计,最后利用加工出的模具和玻璃预形体在模压机上模压出了双非球面镜片,经过测量,模压出的零件形状精度PV值(峰-谷值)为0.7 μm。

上述研究虽可用于分析玻璃材料的精密热压成形过程,指导模具模腔非球面轮廓的补偿,但关于补偿精度和效率的研究涉及不多。此外,目前的研究以常规玻璃材料为主,多采用单工位热压成形机床,以及红外加热方式,而针对硫系玻璃材料,以及工业级多工位热压成形机床的成形仿真与轮廓偏移补偿的研究相对较少。综上,本文在课题组前期研究的基础上,基于对硫系玻璃热压过程中不同界面间的热传递、玻璃的黏弹性与应力松弛行为、结构松弛特性的分析,获得玻璃高温热力学性能参数,建立小口径双非球面硫系玻璃镜片热压成形的有限元模型,并对其热压成形过程进行数值模拟;采用径向基函数(radial basis function,RBF)模型对有限元仿真结果进行拟合,预测成形镜片的非球面轮廓曲线,以此对模具非球面轮廓偏移量进行补偿,并根据补偿后的模具非球面参数对其进行超精密加工与检测;最后,采用所制备的成形模具,在多工位热压成形机床上压制了小口径双非球面硫系玻璃镜片,并对成形镜片的检测数据进行了分析。

1 玻璃热压成形过程分析

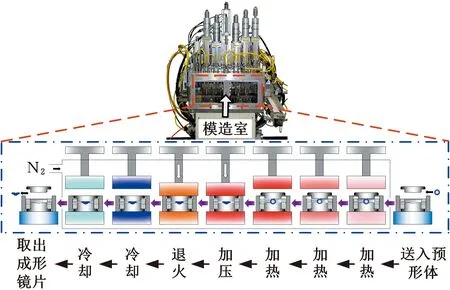

如图1所示,多工位玻璃热压成形过程包括加热、加压、退火和冷却[11]四个阶段。为建立玻璃热压成形的有限元模型,需对热压过程中不同界面间的热传递、玻璃的黏弹性与应力松弛行为、结构松弛特性进行分析。

图1 多工位热压成形过程示意图Fig.1 Schematic diagram of the multi-station GHP

1.1 热传递

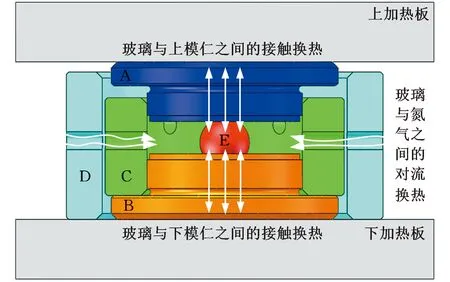

如图2所示,多工位玻璃热压成形多采用加热板加热,玻璃-模具界面的接触换热、玻璃与模造室流动的氮气之间的对流换热是玻璃预形体升温的主要热量来源[12]。上述接触与对流换热的热交换方程如下[6]:

(1)

(2)

式中,kg、km分别为玻璃和模具的热导率;hm为玻璃与模具之间的接触传热系数,取2800 W/(m2·K);hN为玻璃与氮气之间的对流传热系数,取20 W/(m2·K);T为玻璃表面温度;Tm、TN分别为模具和氮气的温度。

A.上模仁 B.下模仁 C.定心套筒 D.高度套筒 E.玻璃预形体图2 玻璃热压过程中的热传递Fig.2 Heat transfer in the process of GHP

1.2 黏弹性与应力松弛行为

玻璃为黏弹体,黏度为106~108Pa·s时适于热压,且其热压过程中存在应力松弛现象[6]。本文采用广义麦克斯韦(Maxwell)模型描述硫系玻璃的黏弹性与应力松弛行为,其应力松弛模量G(t)为[13]

(3)

式中,G0为瞬时剪切模量;τa为松弛时间;ωa为权重因子。

由于硫系玻璃存在简单热流变特性[14],故本文采用Narayanaswamy移位函数来描述移位因子A(T)的变化过程:

(4)

式中,ΔH为玻璃活化能;R为气体常数;Tref为参考温度。

1.3 结构松弛特性

在玻璃热压成形的转变温度范围内,玻璃体积与内部结构的变化滞后于外界温度变化,即存在结构松弛现象[5],其体积随时间的响应函数Mv(t)可表示为[15]

(5)

其中,V(T2,0)为玻璃在温度突变瞬间的体积变化;V(T2,∞)为玻璃在达到平衡状态时的体积变化;Tf为假想温度;t=0、t=∞时上式的值分别为1与0。该过程的响应函数采用KWW方程描述[16]:

(6)

式中,β为Kohlrausch形状因子;τv为结构松弛时间。

2 模具轮廓偏移补偿

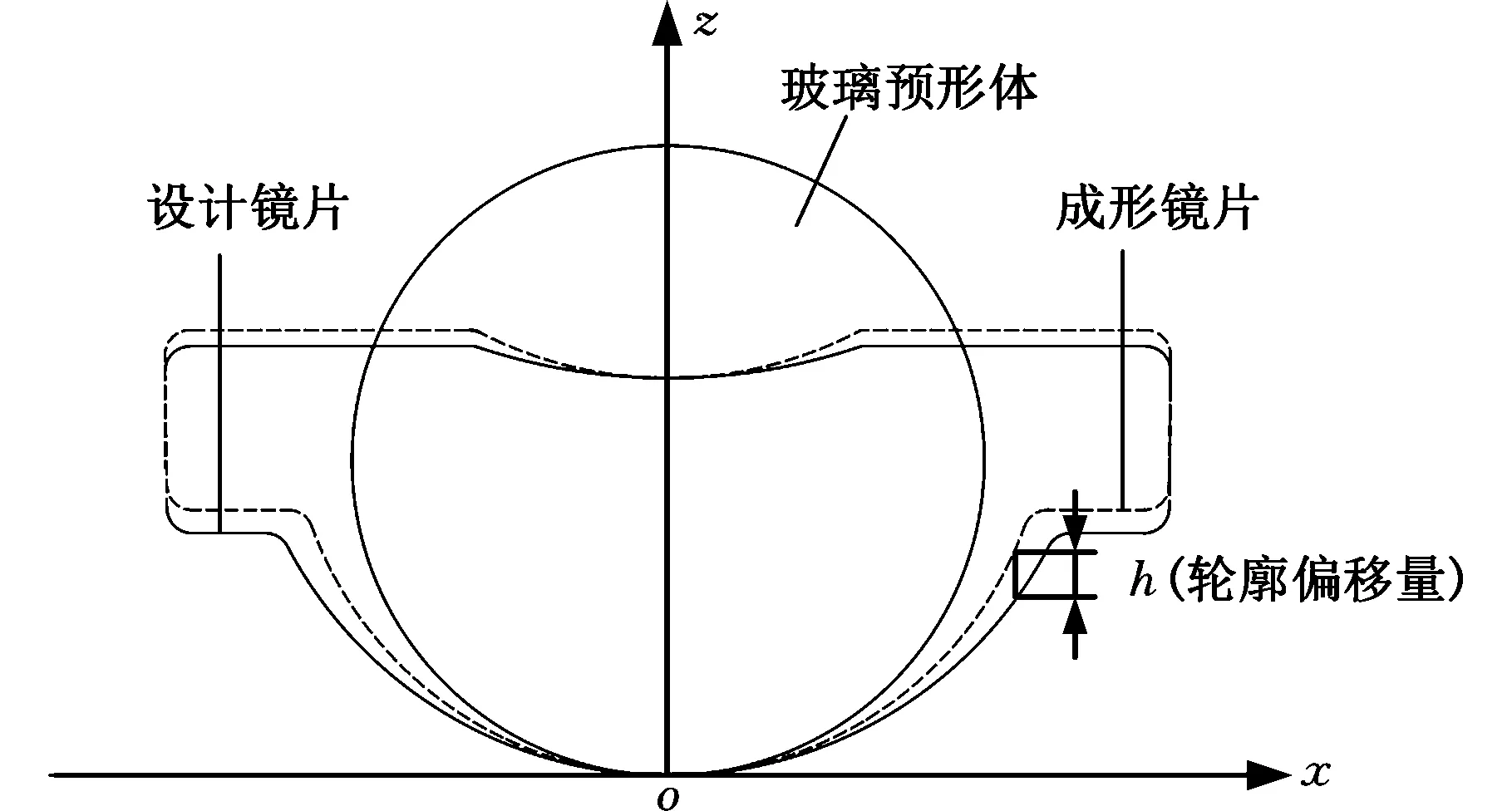

如图3所示,由于硫系玻璃材料自身热膨胀等因素的影响,镜片的设计值与实际值之间在z方向存在偏差(轮廓偏移量h)。模具轮廓偏移补偿是将成形后的镜片轮廓与设计值进行对比,再将对比后的轮廓偏移量对模具设计参数进行补偿的过程。目前,模具轮廓偏移补偿多采用试错法或有限元模拟:前者耗时长、成本高,且易损伤精密模具;后者在有限元仿真软件中,因网格划分与计算量等问题无法大量取点拟合,导致补偿精度不高。因此,本文对有限元仿真后成形镜片的轮廓数值在科学计算软件中进行RBF函数拟合,预测成形镜片的轮廓曲线,再将预测曲线与设计值进行对比,提高补偿精度,其补偿算法可描述如下:

图3 成形镜片的轮廓偏移Fig.3 Contour deviation of the pressed lens

(1) 分析硫系玻璃的黏弹性模型与结构松弛特性等相关参数,建立玻璃预形体与模具热压成形的有限元模型。

(2) 对硫系玻璃镜片的整个成形过程进行有限元仿真,得到片轮廓仿真值,并沿镜片ASP1和ASP2非球面轮廓方向分别进行等距取点。

(3)通过线性叠加的方法构造RBF函数模型,同时选用径向函数为基函数,样本点与待测点之间的欧氏距离为自变量函数。已知节点数为i,所取样本点数量为i′,则相对应的响应值矢量为H的RBF函数的标准形式为[17]

(7)

式中,wi为权重系数;ri为此函数的自变量;e(ri)为径向函数。

ri具体表达式为

ri=‖X-Xi‖

(8)

本文采用高斯核函数代替e(ri),其表达式为[18]

(9)

式中,e(·)为高斯核函数;‖·‖为欧几里得范数;Xi∈Ri′为第i个隐节点的场中心;σi∈R为第i个隐节点的场域宽度。

由插值条件

(10)

可以求出i′×i′维的权系数矩阵W:

W=E-1H

(11)

式中,E-1为i′维径向函数矩阵的逆矩阵。

由此可得目标函数的RBF近似模型:

(12)

式中,w0为调整输出的偏移量。

当‖X-Xi‖大于设定的容差值δ时,模型将继续进行循环计算;反之,则输出所得数值。

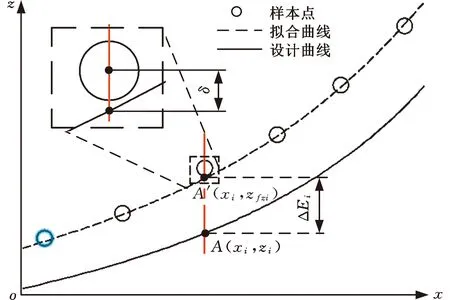

(4)将RBF函数的输出值与对应点的镜片设计值进行对比,得到各点的偏移量,补偿给模具形成新的节点值。如图4所示,选定设计曲线上任意一点A(xi,zi),则它在节点xi处实际仿真后通过RBF函数的输出的z值为A′(xi,zfzi),点A与A′的误差值为ΔEi,该点处新的节点值为A″(xi,zfzi′),其具体计算公式为

Zi=f(xi)

(13)

(14)

式中,Zi为光学透镜设计曲线沿径向方向所取有限个节点的相应z值;f(x)为目标方程;λ为模具补偿因子。

(5)将新的节点值代入设计曲线,得到新的模具参数进行有限元建模分析。如一次补偿后成形镜片仍无法满足阈值要求,则重复上述步骤,直至满足要求为止。

图4 镜片轮廓的RBF函数拟合Fig.4 RBF fitting of the lens contour

3 仿真与实验参数

3.1 镜片参数

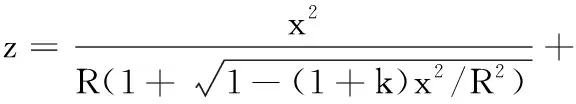

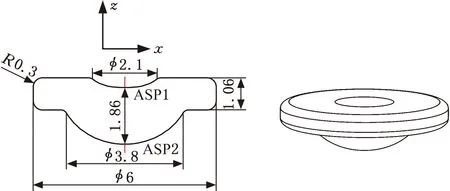

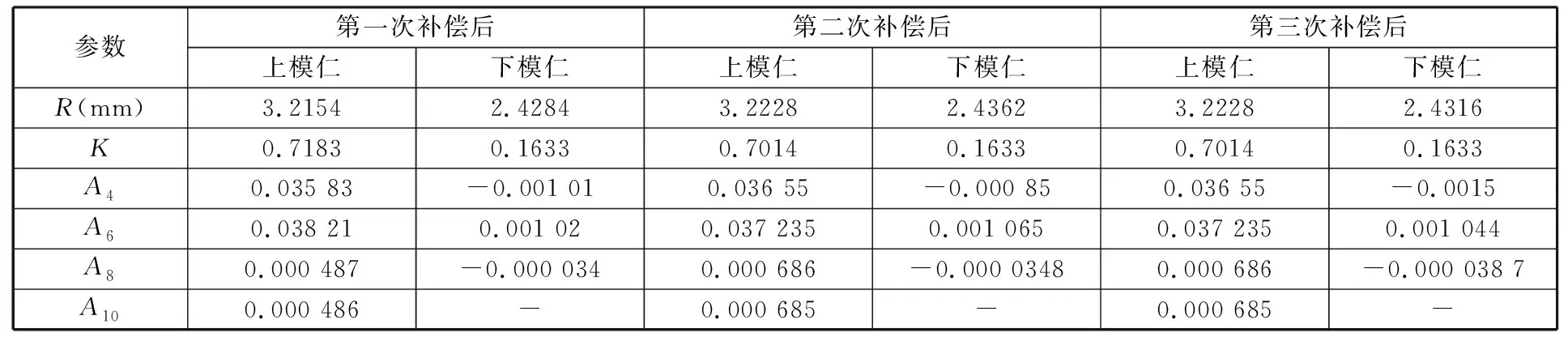

图5为目标镜片示意图,成形用玻璃预形体直径为4.16 mm;镜片ASP1与ASP2面为非球曲面,其表达式为

(15)

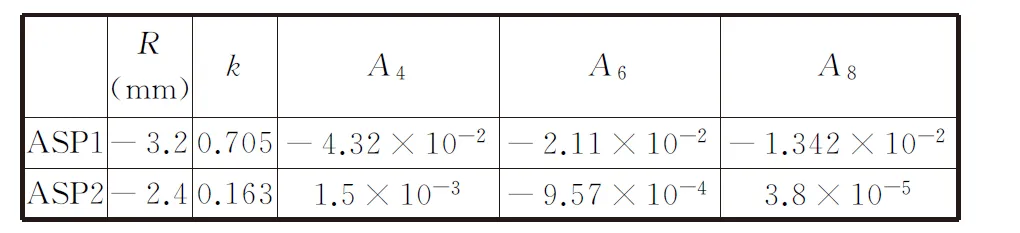

其中,R为所设计镜片的顶点曲率半径;k为圆锥常数;A4、A6、A8、A10为非球面镜片系数。具体非球面参数见表1。此外,成形镜片还需满足以下要求:峰谷值(PV)不大于0.2 μm,表面粗糙度Ra≤0.04 μm,轮廓偏移量h≤1 μm。

(a)设计镜片 (b)镜片三维模型图5 目标镜片Fig.5 Designed lens

表1 镜片非球面参数

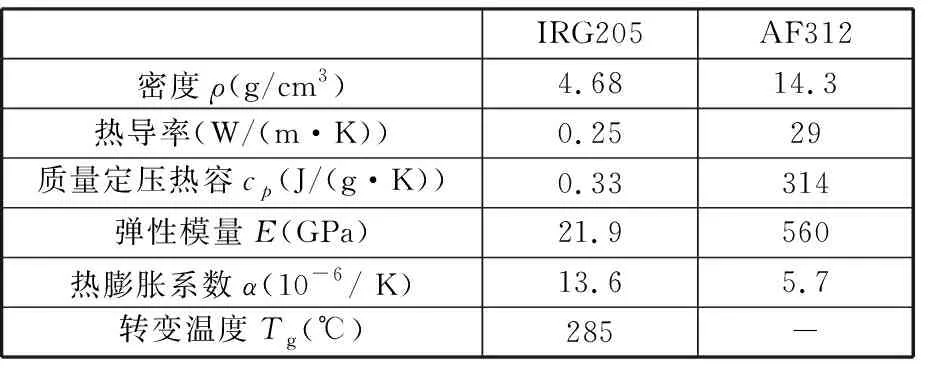

3.2 材料参数

硫系玻璃材料采用湖北新华光IRG205(Ge28Se60Sb12),模具材料采用日本Sumitomo Electric生产的超硬合金AF312,IRG205和AF312的热力学参数见表2。

表2 IRG205和AF312的热力学性能

为了对玻璃的黏弹性行为进行有限元分析,在参考温度Tref处给出Prony级数常数(τi和ωi)以及Narayanaswamy移位函数中ΔH/R值,用于输入有限元模型,上述参数值见表3。

表3 IRG205的黏弹性

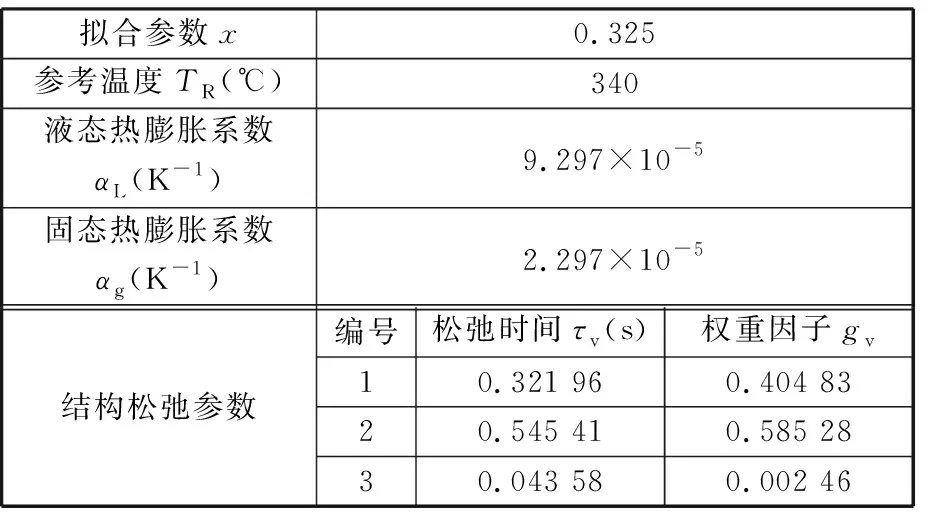

为更好地模拟镜片在退火、冷却过程中体积变化及应力分布等情况,使用TNM模型分析IRG205玻璃结构松弛行为所需的参数,见表4。

表4 IRG205的结构松弛参数

4 有限元仿真与轮廓偏移补偿

4.1 有限元建模

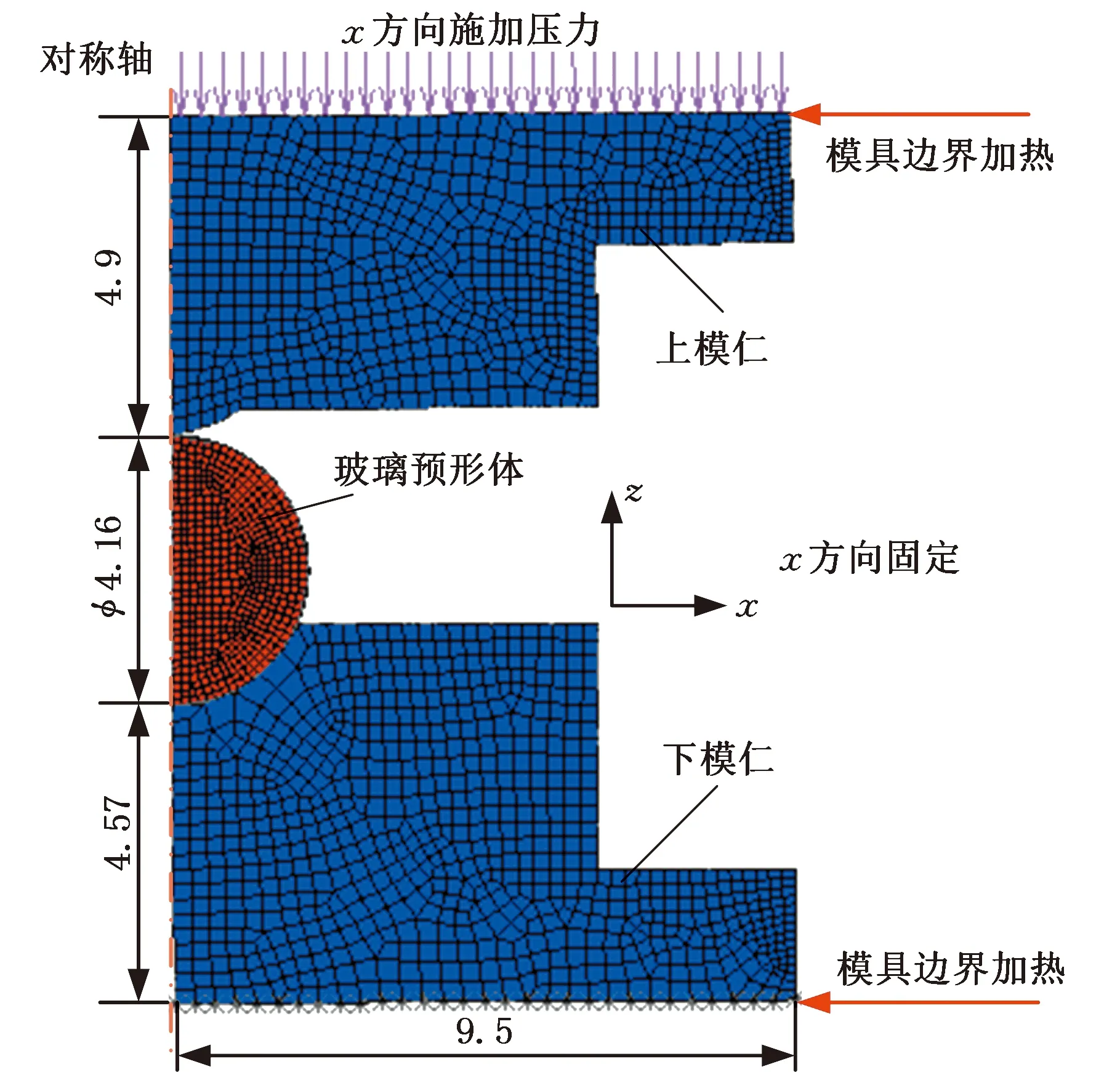

如图6所示,有限元模型采用轴对称A*耦合类型,包括上模仁、下模仁以及玻璃预形体三个部分。模型共划分1942个单元,其中,玻璃预形体为549个单元,上模仁和下模仁分别为671和722个单元。此外,网格类型均采用四边形网格,以免在加压过程中出现网格错乱等现象[19]。

图6 有限元模型Fig.6 FEA model

4.2 轮廓偏移补偿

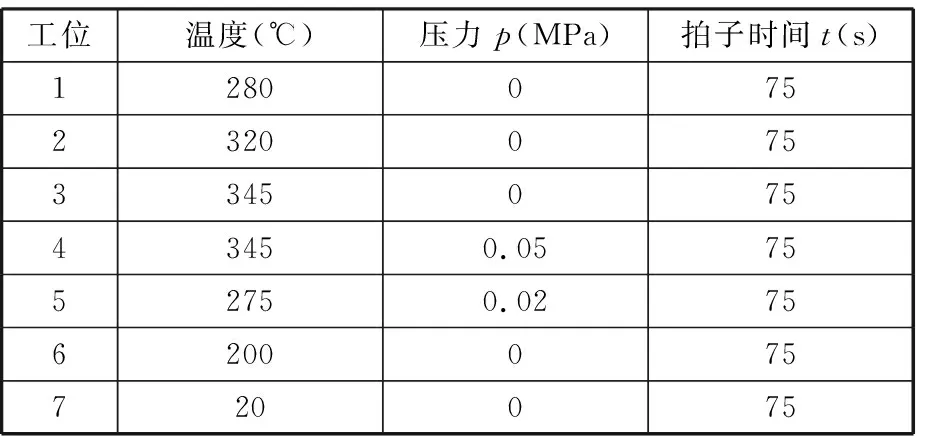

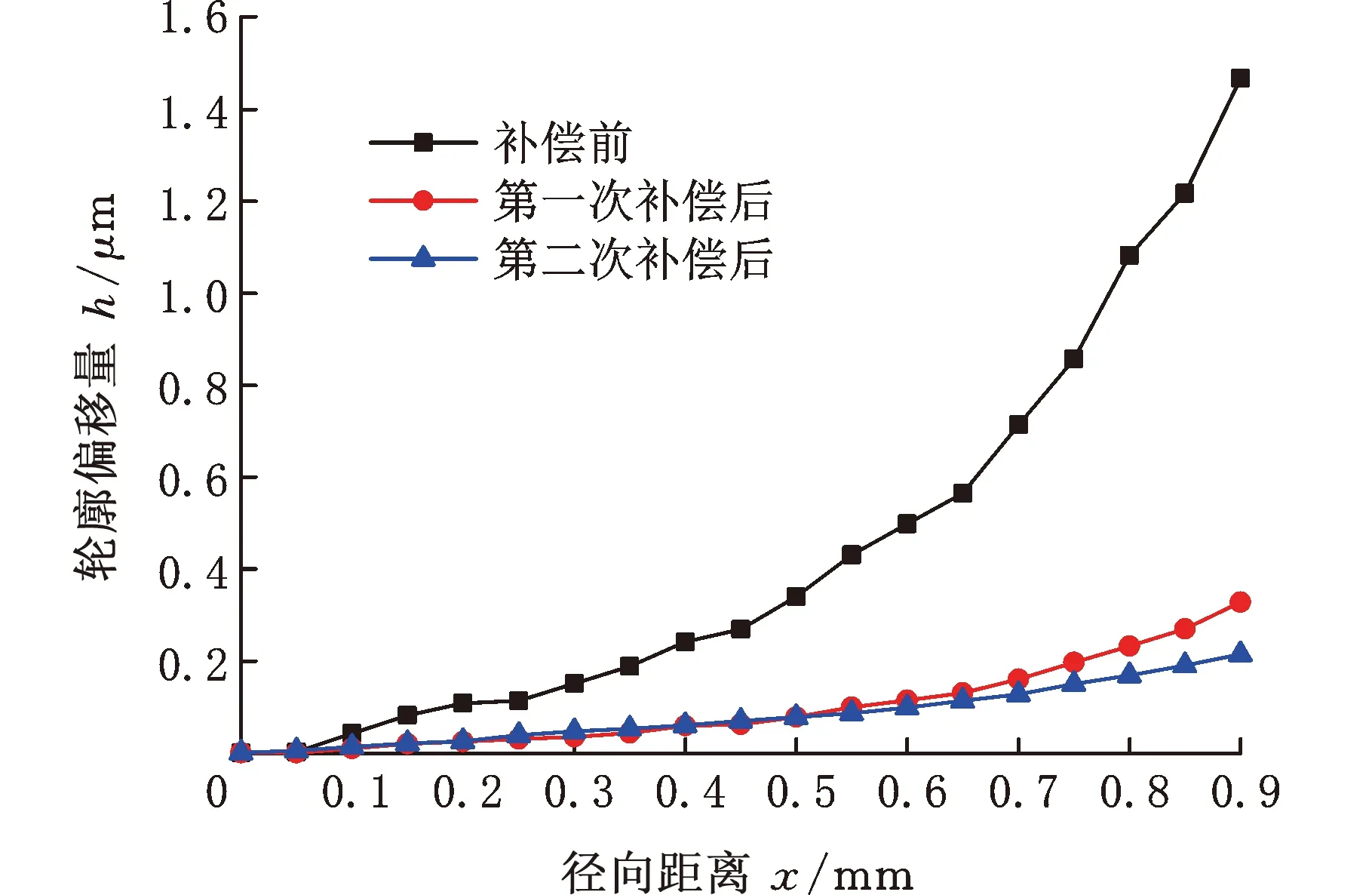

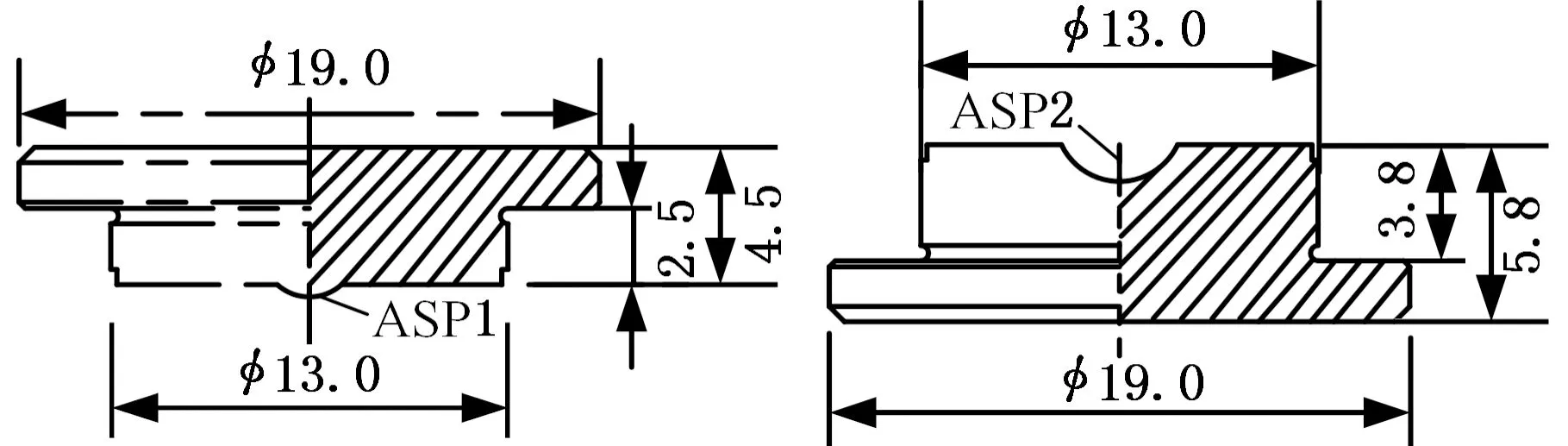

根据本文前期工作,硫系玻璃IRG205的热压温度设置为345 ℃,加压载荷和保持压力分别设置为0.05 MPa和0.02 MPa,见表5。此外,轮廓偏移量h的阈值设置为0.25 μm,若小于该值则停止补偿。图7所示为模具补偿前后的镜片轮廓偏移量仿真值。模具补偿前,有效口径内首次仿真得到的镜片ASP1和ASP2面轮廓偏移量分别达到1.47 μm和3.82 μm,需进行镜片与模具的轮廓偏移补偿。轮廓偏移补偿的重要影响因素为补偿次数和补偿因子,其中,轮廓偏移量随补偿次数的增加而减小,为避免补偿过量,补偿因子的选取随补偿次数的增加而减小。

表5 热压工艺参数

(a)ASP1

采用基于RBF函数拟合的轮廓偏移补偿算法,取点间距5 μm,本文对模具模腔的非球面曲线进行了3次补偿,各次补偿之后模具的非球面曲线参数与镜片的轮廓偏移量见表6和表7。其中,第1次补偿中ASP1和ASP2的补偿因子均设置为1;为避免补偿过量,当镜片轮廓偏移量最大值不大于0.5 μm时,将补偿因子设置为0.8,故第2次补偿中ASP1的补偿因子设置为0.8,ASP2的补偿因子设置为1;而第3次补偿中,ASP1与ASP2的补偿因子均设为0.8。经3次补偿后,ASP2的最大轮廓偏移量减小为0.24 μm,补偿过程结束。

5 模具制造及热压成形实验

5.1 模具制造

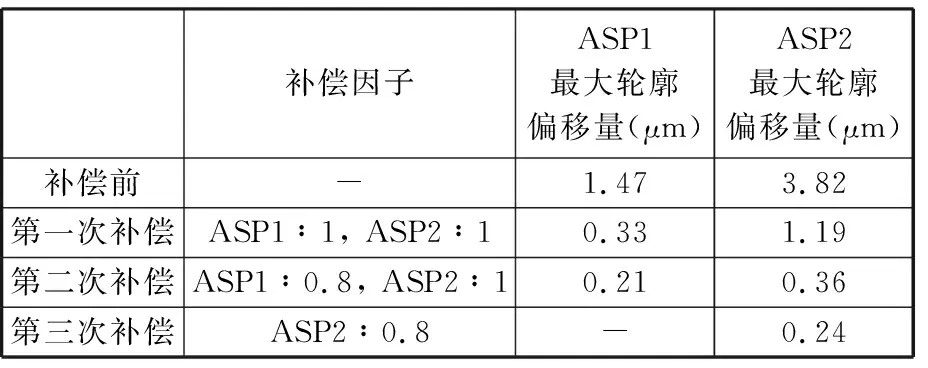

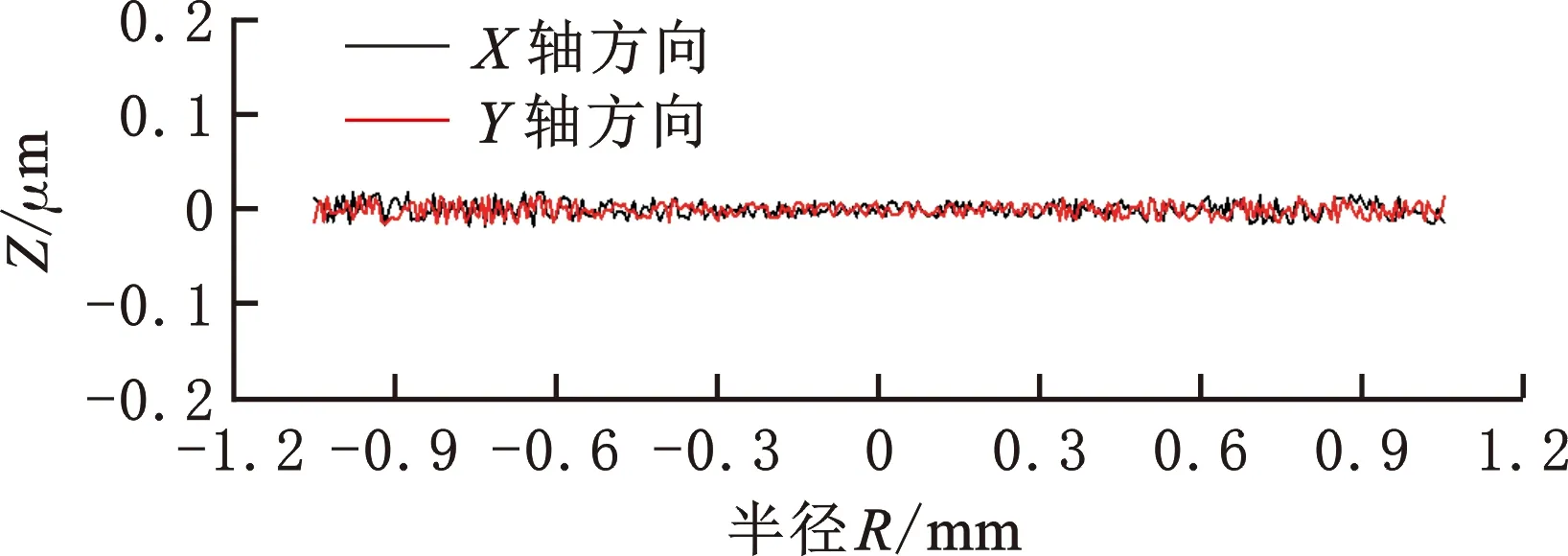

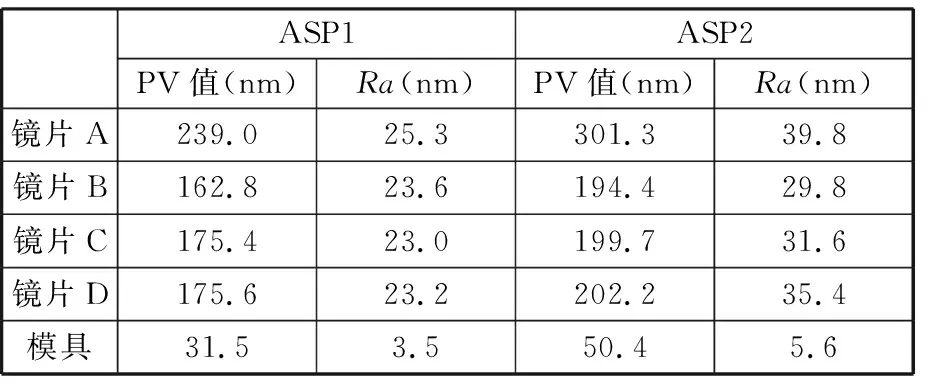

根据表6中经补偿后的模具非球面参数,对模具进行了设计,如图8所示。根据设计参数,模具材料采用超硬合金AF312,模具上模仁、下模仁非球面模腔在五轴联动超精密磨床Nanoform 250 Ultra grind(图9a)上采用斜轴镜面磨削法进行加工。加工完成后,经UA3P-300三维轮廓仪(图9b)检测,模具模腔非球面ASP1与ASP2测量结果如图10所示,其粗糙度均方根(RMS)值分别为3.5 nm、5.6 nm,形状精度PV值分别为31.5 nm、50.4 nm。加工完成的模具如图11所示。

表6 补偿后模具非球面曲线参数

表7 最大镜片轮廓偏移量仿真值

(a)上模仁 (b)下模仁

(a)超精密磨床(b)三维轮廓仪图9 模具加工和检测设备Fig.9 Mold processing and testing equipment

(a)上模仁ASP1面测量结果

5.2 热压成形实验

采用图11所示精密模具,成形实验在PFLF7-60A型七工位热压成形机床上进行。玻璃预形体采用直径为4.16 mm的IRG205玻璃球,并采用表5所示热压成形工艺参数。实验过程中,机床模造室需充入氮气,以避免模具和玻璃材料的氧化。

(a)上模仁 (b)下模仁

成形过程如图1所示,将放有玻璃预形体的组合模具置于模造室,在加压成形之前,上加热板向下驱动,通过三步加热将模具和玻璃预形体加热至345 ℃的成形温度并浸润。然后,对上加热板施加0.05 MPa的压力,直至与高度套筒接触后停止。当拍子时间到后,组合模具移送至退火工位,上加热板施加0.02 MPa的保持压力以补偿玻璃的收缩。结束后,模具及成形镜片冷却至室温,冷却期间不施加任何压力。

6 实验结果与讨论

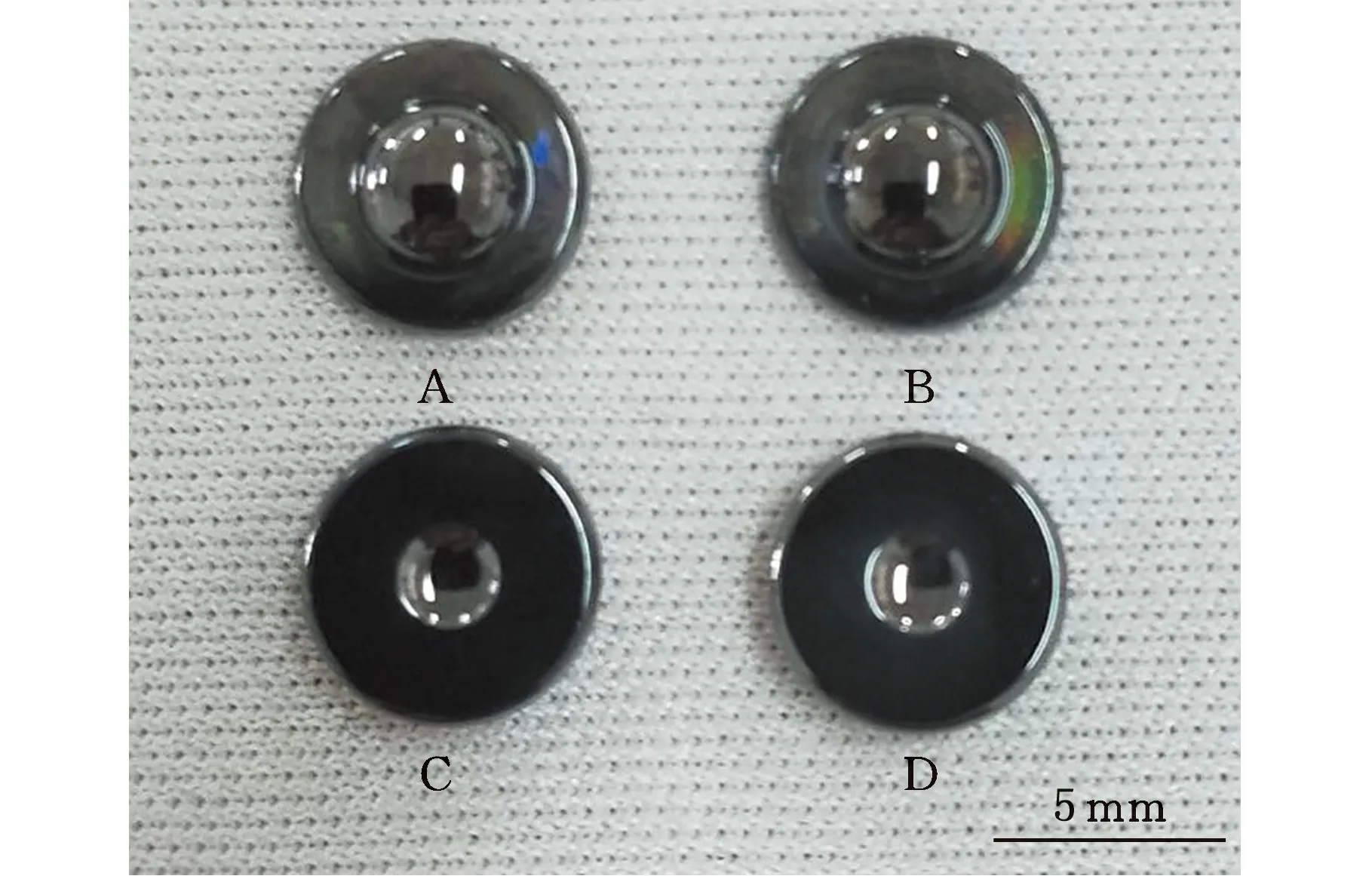

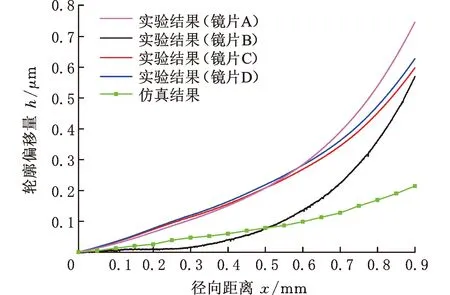

热压成形实验压制A、B、C、D共4片硫系玻璃IRG205镜片(图12)。镜片采用Form Talysurf PGI 1240非球面轮廓测量仪进行检测,非球面的测量半径分别为0.9 mm、1.75 mm。图13所示为有限元分析与实验所得成形镜片的轮廓偏移量的对比,压制镜片ASP1、ASP2的最大轮廓偏移数值分别为0.75 μm、1.0 μm。

图12 成形镜片样品Fig.12 Pressed lens samples

(a)ASP1

实验结果表明,成形镜片的轮廓偏移量随测量半径的增大而增大。这一方面是由于球型玻璃预形体顶部及底部与模具接触时间长,更容易完成充模,完全复制模腔形状;另一方面是受镜片重力分布和热收缩的影响。在成形镜片的同一位置,ASP1的轮廓偏移量均大于ASP2的轮廓偏移量,这与ASP1曲率半径较大,该轮廓变形体积较大,完全充模较为困难有关。此外,由于PFLF7-60A型机床采用加热板加热,而硫系玻璃材料受压时易产生微细裂纹,故上加热板与上模仁之间一般留有微小间隙,防止玻璃预形体受到较大的压力而发生碎裂,从而影响了玻璃预形体上部的热传导与温升,导致轮廓偏移量的增大。

半径小于0.5 mm时,成形镜片的实际轮廓偏移量小于仿真值,而大于0.5 mm时则相反。仿真与实验结果出现差别的原因如下:一是热压过程中玻璃预形体中心与边缘部分受力与受热不均,导致各部分的流动性不同;二是热机械性能检测参数与实际数值存在偏差,导致计算模型中结构松弛和应力松弛参数的不准确;三是成形镜片在加热时还会出现气化、析晶等现象。

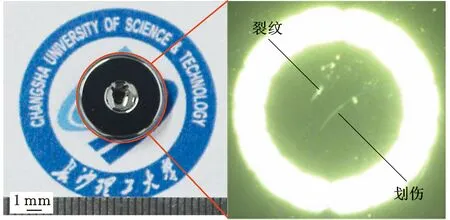

成形镜片样品与模具ASP1、ASP2面的PV值、Ra值见表8。可以看出,成形镜片ASP2面的PV值、Ra值明显高于ASP1面的相应值,这与模具下模腔的PV值、Ra值较大有关。此外,镜片A检测结果较差,表面存在裂纹、划伤以及气泡等缺陷(图14),这与成形模具未经镀膜处理,模腔中存在毛刺,以及材料本身缺陷等有一定关系。经过第一次高温热压后,模具非球面表面的毛刺基本去除,样品PV值、Ra值明显减小。随着热压次数的增加,样品PV值、Ra值有增大的趋势。这说明随着热压过程的进行,模具存在一定的热变形,影响上、下模腔精度。

(a)ASP1面

表8 成形镜片样品与成形模具检测结果

7 结论

(1)在分析硫系玻璃热压过程中不同界面间的热传递、玻璃的黏弹性与应力松弛行为、结构松弛特性的基础上,本文建立了硫系玻璃热压的有限元模型,对仿真后成形镜片的轮廓曲线进行了RBF函数拟合,并据此对模具模腔的轮廓偏移进行了补偿。仿真结果表明,经3次补偿后,镜片ASP1与ASP2面的轮廓偏移量h仿真值均小于0.25 μm。

(2)基于补偿后的模具非球面参数对热压成形模具进行了设计,并采用超精密斜轴磨削法对模具进行了加工,经检测,模具上、下模腔的ASP1与ASP2面的粗糙度RMS值分别为3.5 nm、5.6 nm,形状精度PV值分别为31.5 nm、50.4 nm。

(3)采用所制备的热压成形模具在多工位热压成形机床上压制了4片硫系玻璃IRG205镜片(上非球面ASP1口径2.1 mm、下非球面ASP2口径3.8 mm)。经检测,除首片压制镜片的PV值外,各镜片非球面ASP1、ASP2的检测数据满足:PV值不小于0.2 μm,Ra≤0.04 μm以及h≤1 μm的精度要求。

本文仿真与实验的开展,对提高硫系玻璃镜片热压成形模具的制备效率和成形镜片精度和降低成本具有一定的工程意义,为实现该类镜片的高精度批量制造提供了技术依据。