螺线管线圈内径对铝合金管件电磁胀形的影响

聂 鹏,陈天缘,王哲峰,陶 金

(1.沈阳航空航天大学机电工程学院,辽宁 沈阳 110136;2.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁 沈阳 110136)

1 引言

电磁成形主要应用电磁感应定律原理,由电磁感应定律可知在变化的电场中会产生变化的磁场,而变化的磁场周围又会激发涡流电场,带电的导体在不断变化的磁场中会受到电磁力的作用,而电磁成形就是以此为动力,将电磁力作用在工件上,使工件发生变形[1]。由于电磁成形过程中,工件变形速度快,时间短[2],所以能够有效改善材料的塑性行为,并能减小回弹量及残余应力[3]。

目前有关管件电磁成形的研究与应用有很多,其中主要包括管件的胀形与缩径两个方面,文献[4-5]对管坯电磁胀形磁场特性及磁压力分布进行了研究;文献[6-8]应用有限元分析的方法进行仿真,并作出了小口径TC4焊接管件端口电磁校形的研究。文献[9]通过运用不同的求解方法,分析了电磁胀形的特点,并用证明了有限元方法最接近实际情况。文献[10]利用有限元软件ANSYS对特定载荷下管坯的变形过程进行了仿真,并对比分析了有集磁器时与无集磁器时对管件缩径成形造成的不同影响。文献[11]提出了改进型电流丝法,实现了线圈电流和工件电磁力的精确求解。

由于管筒类零件在各领域的使用越来越广,铝合金、钛合金、不锈钢等材料的管形零件采用传统的加工方法(如软模、液压、旋压等),成形质量差、成本高,因此电磁成形技术成为这些材料加工的可选方法。文章运用有限元仿真与实验相结合的研究方法,使用高度为47mm(10匝)的螺线管线圈在内径分别为R=11mm、R=9.9mm、R=8.8mm的情况下对铝合金管件进行胀形实验,分析铝合金管件在同一高度、不同内径的螺线管线圈产生的磁场的作用下所受到的电磁力的方向、大小以及变形程度,从而实现对铝合金管件电磁胀形加工质量的优化。

2 工作原理及模型建立

2.1 工作原理

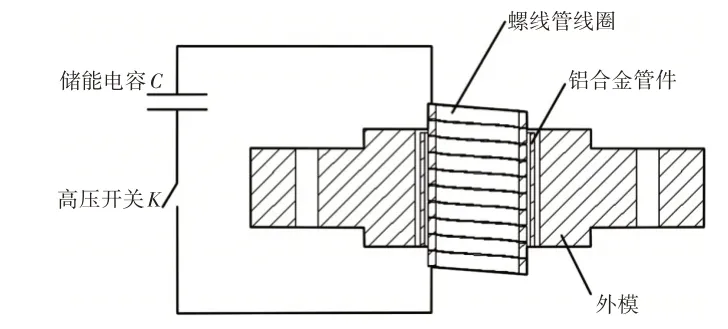

管件的电磁成形加工主要分为向外胀形与向内缩径两种方式。其中电磁胀形中管件与线圈的相对位置一般为线圈在被加工管件的内侧,而电磁缩径中管件与线圈的相对位置一般为线圈在被加工管件的外侧。为了满足加工要求,选择向外电磁胀形的方式。铝合金管件电磁胀形工装示意图,如图1所示。当电磁设备中储能电容C充电完成后,高压开关K闭合,储能电容对螺线管线圈释放脉冲电流并在线圈周围形成强脉冲磁场,在强脉冲磁场的作用下铝合金管件在靠近螺线管线圈一侧产生感应电流,并形成一个与原磁场方向相反的感应磁场[12]。两种磁场在螺线管线圈与铝合金管件之间的间隙内相互叠加,产生的电磁力在极短的时间内将铝合金管件沿径向向外推动,最终使铝合金管件与外模贴合完成胀形加工。

图1 铝合金管件电磁胀形工装示意图Fig.1 Schematic Diagram of Electromagnetic Bulging Tooling for Aluminum Alloy Pipe Fittings

2.2 有限元模型的建立

由于电磁成形涉及电、热、力等多个物理场的耦合过程,整个电磁成形的分析过程中涉及电磁学、电学、塑性力学、动力学及热力学等多个学科内容。在实验过程中很难准确的观察与测量被加工材料的变形及电磁力分布情况[13],因此需要借助例如ANSYS、ABAQUS等有限元软件预先对材料的变形及受力情况进行模拟分析。

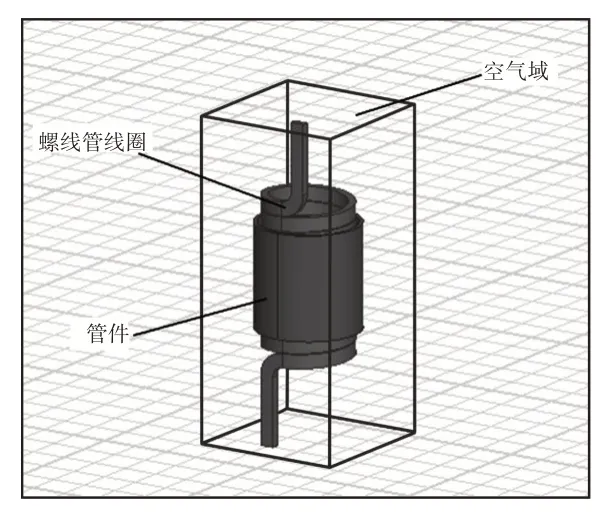

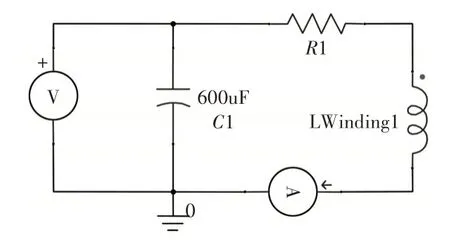

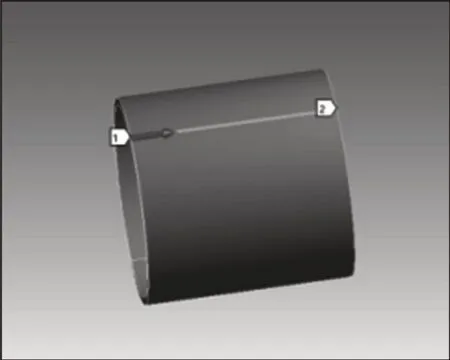

模型分析:由于铝合金材料导电率较高,螺线管线圈产生的脉冲磁场可以直接在铝合金管件内壁产生感应电流,因此只需要建立螺线管线圈-铝合金管件-空气域模型即可。首先利用有限元软件ANSYS中的3DMaxwell软件对铝合金管件与螺线管线圈进行三维磁场域的建模,如图2所示。为了使模拟结果更贴近真实情况,文章采用Maxwell Circuit外加载电路来设置RLC震荡电路[14]中的电压、电容及电阻参数,如图3所示。再将3DMaxwell所得出的电磁力的计算结果顺序耦合到瞬态结构场Transient Structural中。在Transient Structural中选择Solid186六面体单元对管件及线圈进行网格划分,网格单元边长设置为0.5mm,管件表面设置膨胀层。为了更明显的观察出铝合金管件沿径向的变形程度是否均匀,因此在铝合金管件的外壁添加了一条辅助直线作为沿径向的变形路径,如图4所示。

图2 3D Maxwell三维电磁场模型Fig.2 Model of 3D Maxwell Electromagnetic Field

图3 Maxwell Circuit外加载电路Fig.3 External Loading Circuit of Maxwell Circuit

图4 管件的变形路径Fig.4 Deformation Path of Pipe Fitting

2.3 仿真结果分析

根据放电能量公式W=0.5CU2可知,在不改变电容C与充电电压U情况下可以保证实验过程中的放电能量恒定不变。因此三种内径的螺线管线圈都是在充电电压为5500V电容为600µF的情况下进行实验。

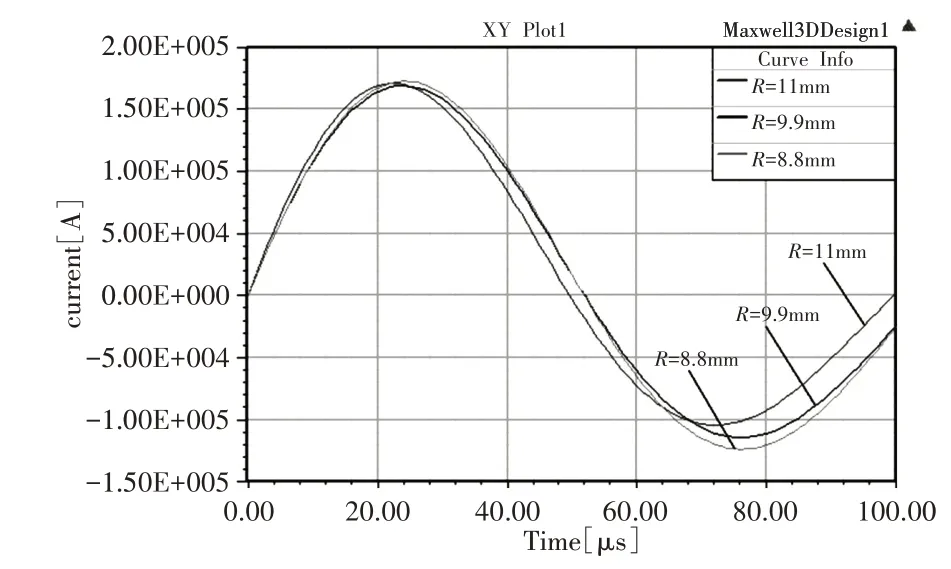

高度47mm(10匝)的螺线管线圈对应三种不同内径时放电回路的电流波形图,如图5所示。由于电磁成形技术放电时间极短,电磁力的作用时间主要集中在放电电流的第一个周期的前半部分,RLC震荡电路的放电回路始终处于欠阻尼状态,随着时间的增加电流处于正弦衰减震荡[15],因此分析放电回路电流时只需要观察前半周期即可。图5中三种不同内径线圈所对应的电流波形图在前半周期趋势基本一致,内径R=11mm线圈的电流曲线较其余两个略早到达峰值,三者电流峰值基本相同。

图5 三种不同内径线圈的电流波形图Fig.5 Current Waveforms of Three Coils of Different Inner Diameters

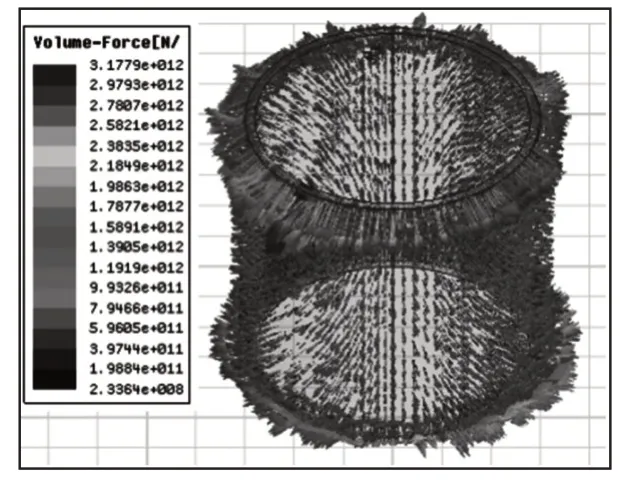

螺线管线圈内径为R=11mm、R=9.9mm、R=8.8mm时铝合金管件所受到的电磁力的分布云图,如图6~图8所示。当线圈内径R=11mm时,从电磁力分布云图上可以看出铝合金管件中间部分的电磁力分布较为均匀,且电磁力基本分布在(5.9605×1011)N/m3到(9.9326×1011)N/m3之间。两端口所受到的电磁力要远大于管件中间部分所受到的电磁力,端口受到的最大电磁力可达(3.1779×1012)N/m3。由于端口处电磁力分布不均匀,个别地方出现电磁力突变的情况,对于有模胀形来说管件中间部分完全贴模,而端口电磁力突变处贴模瞬间电磁力过大可能会出现贴模回弹的现象,从而使端口圆度受到影响。

图6 线圈R=11mm时管件受到的电磁体积力Fig.6 Electromagnetic Force of Pipe Fitting When Coil R=11mm

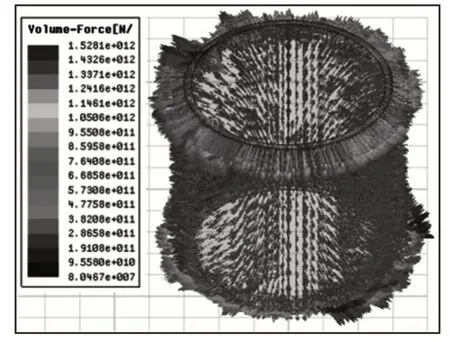

图7 线圈R=9.9mm时管件受到的电磁体积力Fig.7 Electromagnetic Force of Pipe Fitting When Coil R=9.9mm

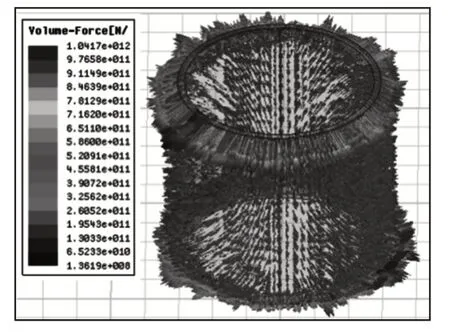

图8 线圈R=8.8mm时管件受到的电磁体积力Fig.8 Electromagnetic Force of Pipe Fitting When Coil R=8.8mm

当线圈内径R=9.9mm时,铝合金管件中间部分的电磁力分布仍然较为均匀,电磁力大小分布在(4.7758×1011)N/m3到(9.5508×1011)N/m3之间,略小于线圈内径R=11mm时的电磁力分布情况。管件端口受到的电磁力仍然大于管件中部受到的电磁力,但是此种情况下的管件端口电磁力分布较为均匀,并没有产生电磁力突变的情况且管件端口最大电磁力仅为(1.5281×1012)N/m3。

线圈内径R=8.8mm时与线圈内径R=9.9mm时管件所受到的电磁力云图分布基本相似,唯一的不同是线圈内径R=8.8mm时无论是管件中间部分还是管件的两端口所受到的电磁力都小于线圈内径R=9.9mm时所对应的情况。由于电磁力的减小可能会造成铝合金管件在胀形时难以贴模,从而影响整体管件胀形的加工质量。

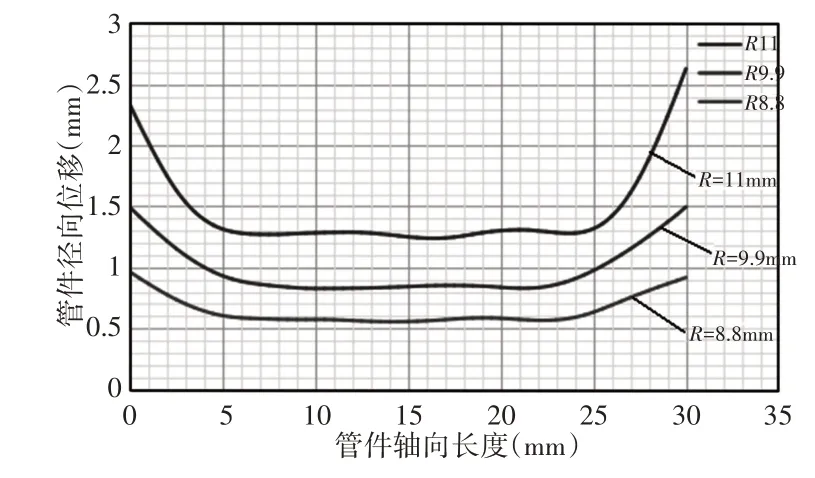

将上述在3DMaxwell中得到的电磁力求解结果导入瞬态结构场Transient structural进行顺序耦合分析,其中铝合金管件在高度47mm三种不同内径的螺线管线圈电磁胀形时所产生的管壁径向位移,如图9所示。三种不同内径时铝合金管件都呈现出中间部分变形量较为均匀且管件两端口外翻,其中线圈内径R=11mm时管件两端径向向外位移量最大,外翻程度远大于其他两种情况,最大位移处可达2.6mm。线圈内径R=9.9mm时与R=8.8mm时管件径向位移趋势基本相同,相比较之下线圈内径为9.9mm时管件变形程度最为适中且中间部更为均匀,更能提高铝合金管件胀形加工的加工质量。

图9 管件在三种不同内径线圈胀形下的径向位移Fig.9 Radial Displacement of Pipe Fitting Under Coil Bulging with Three Different Inner Diameters

3 实验验证

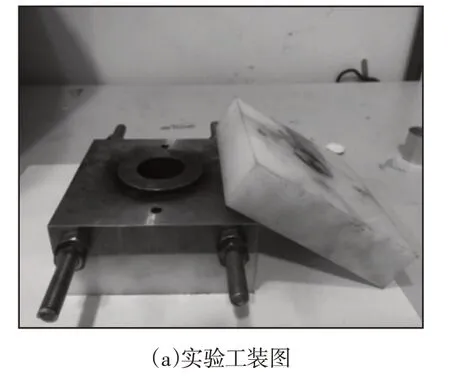

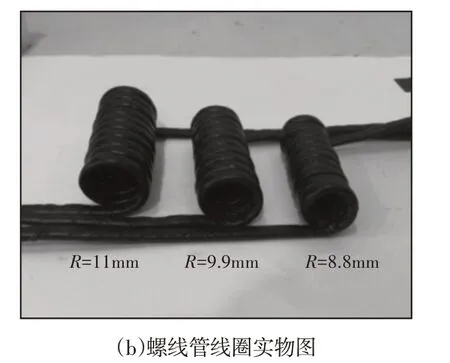

实验设备采用的电磁成形机型号为JEMPF-30,电磁成形机内部采用6个100µF的电容器并联而成,其电压的控制范围为(0~10)kV,设有漏电保护系统与自动卸电装置,操作人员可以使用远程遥控器进行放电与卸电的控制。实验所使用的管件材料为6063铝合金,高度为30mm,管件内直径为28mm,管壁厚1mm。金属外模材料为45#钢,分为对称的两半部分且两侧打有通孔并用M10长螺杆相连接,目的是防止铝合金管件贴模后难以取下。金属外模上下装有尼龙封盖,用M5长螺杆连接,防止在放电过程中由于轴向力的作用导致管件与线圈产生相对位移。螺线管线圈均使用截面参数为(2×4)mm的紫铜漆包线绕制而成,且线圈外层缠有高压绝缘胶带。实验所使用的工装,如图10(a)所示。不同内径的螺线管线圈实物图,如图10(b)所示。

图10 实验工具图Fig.10 Experimental Tool Diagram

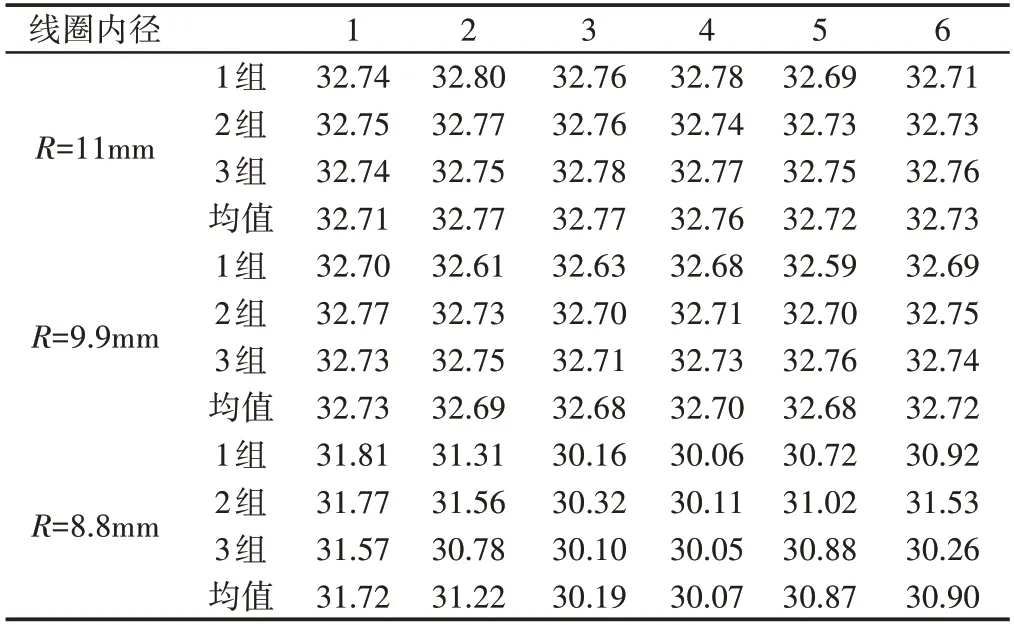

本实验使用高度为47mm(10匝)内径分别为R=11mm、R=9.9mm、R=8.8mm螺线管线圈对高度为30mm的铝合金管件进行电磁胀形实验。同时每种内径分别做三组实验,将每组实验所得到的铝合金管件外壁用记号笔划分成6等分并逐一测量其直径。三种不同内径线圈胀形后铝合金管件的直径测量结果(单位:mm),如表1所示。

表1 胀形后管件直径测量结果Tab.1 Measurement Results of Pipe Fitting Diameter after Bulging

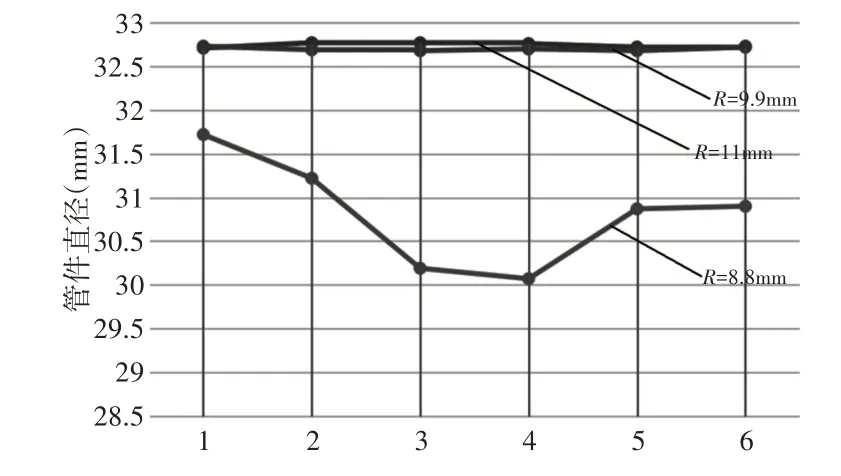

为了能更直观的表现出管壁胀形后的均匀程度,将表1中的平均值作为最终结果呈现在折线图中,如图11所示。

图11 有模胀形后的管件直径Fig.11 The Diameter of the Pipe Fitting after Mold Bulging

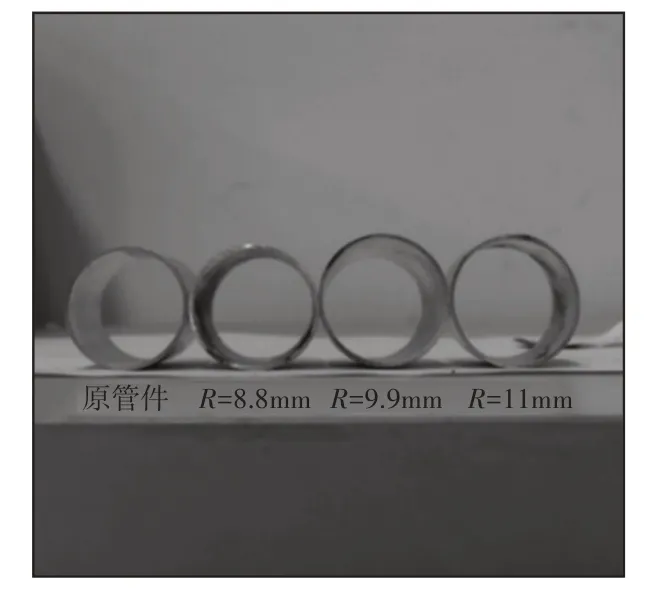

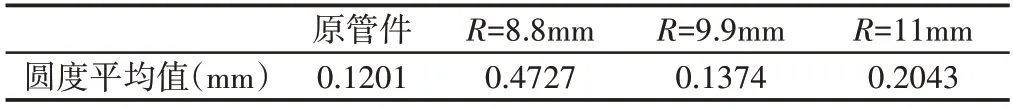

其中线圈内径R=11mm与R=9.9mm时铝合金管件在电磁力的作用下基本完全贴模,且R=9.9mm时管件外壁的均匀程度最佳。线圈内径R=11mm时管件中间部分与管件端口部分略有一点偏差,但是总体均匀性较好。而线圈内径为R=8.8mm时,由于螺线管线圈产生的电磁力不足以将铝合金管件驱动变形至与金属模具贴模,因此仅使管件产生了不规则的变形,变形整体趋势呈现两边端口沿径向向外扩张且越靠管件中间部分变形量越小的特点。这种情况与上文仿真中管件所受到的电磁力分布云图较为相似。铝合金管件胀形后的外观对比,经过三种不同内径的螺线管线圈电磁胀形后的铝合金管件均有不同程度的向外扩大且管件圆度也有所变化,如图12所示。为了提高实验测量数据的准确性,本实验采用三坐标测量仪对管件的圆度进行测量。分别取线圈内径R=11mm、R=9.9mm、R=8.8mm所胀形的三组管件圆度的平均值作为铝合金管件的平均圆度。电磁胀形后管件圆度的平均值,如表2所示。

图12 胀形后管件外观对比Fig.12 Comparison of Appearance of Pipe Fitting after Bulging

表2 电磁胀形后圆度测量值Tab.2 Measurement Result of Roundness Tolerance of Oval Tube

其中线圈内径R=9.9mm与R=11mm胀形后的铝合金管件由于完全贴模,因此胀形程度基本相同且端口直径明显大于原管件,两者相比较之下线圈内径R=9.9mm胀形后的铝合金管件端口更圆,胀形效果最佳。线圈内径R=8.8mm胀形后的铝合金管件与原管件相比端口直径略有扩大,由于电磁力作用效果较小管件并未完全贴模,因此管件端口圆度不足,整体胀形效果不佳。

实验结果的影响因素众多,包括金属外模的精度、工装安装过程的位置变化以及实验过程中的测量误差均会对实验结果产生影响,但是通过仿真和实验结果的对比可以发现,两者的总体变化趋势基本上一致,仿真结果有效的预测了实验的结果,为实验提供了理论支撑。

4 结论

(1)电磁成形技术可以满足对铝合金管件的胀形加工,同时在电磁胀形加工的过程中保证了管件的整体均匀性及圆度,为高速成形加工工艺提供了一条有效的途径。

(2)使用三种不同内径R=11mm、R=9.9mm、R=8.8mm的螺线管线圈进行管件电磁胀形实验中,螺线管线圈内径R=9.9mm时电磁胀形铝合金管件效果最佳,铝合金管件整体变形程度的均匀性及圆度都符合要求。

(3)电磁胀形中螺线管线圈的内径参数同样影响管件的胀形的加工质量,线圈内径过大可能造成管件在贴模时产生回弹,线圈内径过小可能造成电磁力难以使管件贴模。选择合适的螺线管线圈内径,是提高管件胀形加工质量的有效方法之一。