微斑面密度测量仪在涂布闭环控制中的应用

白云飞,谢 凡,许 乐

(1.开封市金石科技有限公司,河南 开封 475000;2.开封市测控技术有限公司,河南 开封 475000)

随着国家新能源汽车发展规划的发布,动力锂电池产业进入了飞速发展的新阶段。极片涂布是锂电池生产的一个关键工序,特别是对于正极极片,涂层过薄导致电池低容,涂层过厚易脱嵌析锂,因此涂层均匀性将直接影响锂电池的质量和使用安全。以往依靠产业工人的专业技术水平和操作经验去调节涂布机模头的生产方式,效率低、效果差、劳动强度大,已不适合当下产能大规模急剧提升的生产需求。为适应宽幅、高速涂布的生产条件,达到均匀涂布的目的,锂电池涂布产线需要基于涂层面密度反馈的智能化闭环控制以提高极片的涂布质量[1]。

1 涂布闭环控制介绍

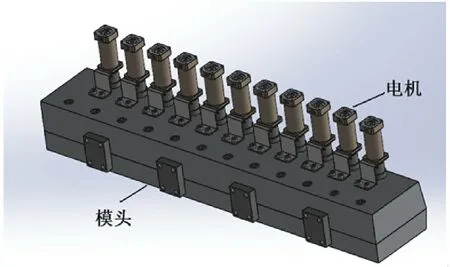

极片涂布的闭环控制是以面密度测量仪的在线测量值为基础实现涂层纵向和横向的双闭环调节。纵向闭环的输入参数为面密度测量仪给出的面密度扫描均值,执行机构为定量螺杆泵,控制参数为定量泵的泵速;横向闭环的输入参数为面密度测量仪给出的面密度横向分区值,执行机构为模头横向分布的伺服或步进电机,控制参数为涂布模头各狭缝的开度[2]。新型可电动控制的狭缝挤压式涂布模头如图1所示。

图1 涂布模头

该电控式模头依据工艺需求,在横向等间距排列了若干个伺服或步进电机用于调节上下模头的唇口间隙,每个电机的调节区域宽约30~50 mm。由于受涂层浆料密度、粘稠度及表面张力等流体特性的影响,各狭缝流体间还存在耦合干涉,因此闭环控制中要实现涂布横向均匀性的调节,控制难度极大。为适应模头电机的调节区域范围,为控制系统提供准确的各区域涂布质量,横向闭环控制要求面密度测量仪应给出不大于10 mm 的横向分区测量数据,以真实反映横向涂层轮廓。类似于数码照片的像素概念,测量仪的测量点范围越精细,质量厚度分布越清晰,越有利于闭环控制,因此闭环控制中需要微斑型的面密度在线测量仪。

2 微斑X 射线面密度测量仪

2.1 测量原理

面密度测量仪依据射线透射被测物后,其强度依指数衰减的原理实现面密度测量[3],其基础数学模型为I=I0e-μρd,式中:I为透射后射线的强度;I0为入射射线的强度;μ为被测物对射线的吸收系数,cm2/g;ρd为被测物的面密度,g/cm2。射线发生装置与探测装置在运动机构的驱动下同步往复扫描,实现对极片涂布面密度的在线非接触式测量。

基于正极极片三元、磷酸铁锂、钴酸锂等涂层材料的等效原子序数远大于铝箔基材的特点,面密度测量仪使用能量低于20 keV 的软X 射线构成涂层敏感型的探测系统。为适合横向涂布闭环的小测量斑点的要求,需构造输出微射线斑的X 射线测量系统。

2.2 微斑射线的实现

通过在X 射线输出路径上加装长隧道、高原子序数材质的准直器等措施屏蔽散射粒子输出经深度准直的X 射线,直线X 光柱投射到极片上可得到微斑测量区,如图2 所示。虽然应用微斑X 射线束有利于实现极片横向小分区的测量,但是射线探测信号的相对统计涨落(N为探测信号的大小)与射线量相关[4]。与宽射线束测量相比,在同等条件下微斑射线由于射线量少,探测信号小,统计涨落变大,导致测量系统的测量精度降低。为了适应横向闭环控制的需求,要改善微斑射线的测量条件,需要对面密度测量仪从增加射线输出量、提高探测效率、测量装置精密运动、信号坐标准确匹配等多方面予以改进。

图2 X 射线的准直示意图

2.3 增加射线输出

在额定管电压下,X 射线的输出强度与X 射线管的管电流呈正线性相关关系[5],通过提高X 射线管的管电流可以增加射线输出强度,但是随着管电流的提升会伴随X 射线管发热量急剧增加、光管寿命显著减少等一系列问题。因此,综合平衡各种因素,将微斑型X 射线发生器的管电流由100~150 μA 提升至300 μA,此时探测器的前置放大器输出零点信号值可达到4 000 mV左右,较为适合小分区微斑测量的应用场合。

2.4 提高探测效率

在微射线束X 射线的条件下,通过提高探测器的探测效率也可提升测量精度。X 射线探测器采用充气电离室,要求射线输入窗必须足够薄,又具备良好的密封性[6]。因此以质量厚度小、原子序数低、厚度小于100 μm 的金属片(例如钛箔等)作窗,焊接在密封壳体上以提升射线透过率及长期稳定性。同时在制备电离室的过程中,需通过多种真空工艺及气体纯化措施来尽量减少或避免复合现象的发生,以进一步改善探测器的性能[7]。对该微斑X 射线探测器进行连续24 h 考验测试:探测器平均信号值4 159 mV,每1 h 信号的相对标准偏差小于0.006%,每1 s 信号的相对标准偏差小于0.01%。

2.5 精密的运动控制

微斑面密度测量仪给出的每个测量值需要匹配准确的横向位置坐标,以真实反馈横向涂布情况。由于测量值代表的区域范围很小,为降低位置坐标误差,选用日本Magnescale公司的磁栅尺反馈测量部件的精密位移信息。该磁栅传感器的分辨率为0.1 μm,测量精度10 μm。同时设计基于FPGA的运动控制器,以每秒4 000 次高速采集射线探测信号及位移信号,每个信号值均关联对应的位置坐标,以数据再现的形式还原扫描区域测量轮廓。

所以综合现有技术水平及工程应用的实际情况,应用于正极涂布闭环控制系统中的微斑X 射线面密度测量仪其物理光斑宽度为4 mm。由于不可避免的射线散射、探测器的时间常数等因素,实际测量斑的宽度为4.5~5 mm,因此面密度测量仪可以给出5~25 mm 等多种分区宽度的横向涂布测量信息。

3 在闭环系统中的应用

3.1 测量仪的安装位置

在涂布闭环控制系统中,为利于及时闭环调整,面密度测量仪向闭环控制器提供的纵向和横向涂层面密度测量值应当实时快速。但是受制于极片烘干时间的原因(随着涂布产量的增加,烘箱长度最长已达到80 m),烘箱后干膜处测量仪给出的测量数据数据反映的是涂布机模头2~3 min 之前的涂布情况,存在严重的时空滞后,很容易导致控制超调。虽然在控制策略中可以引入史密斯预估器等纯滞后补偿算法,但是在实际应用中还是存在延长调节时间、横向闭环调节容易震荡等问题。

正极浆料的溶剂是NMP 有机物液体(化学式C5H9NO),属于低等效原子序数物质。相比于含有锰、钴、铁等高原子序数金属元素的正极材料,NMP 对软X 射线的吸收远小于正极材料。面密度测量仪微斑软X 射线的透射衰减主要反映的是浆料中正极材料即涂层物质,而对NMP 溶剂不敏感。为了减少延迟时间,解决控制迟滞的问题,在涂布机模头后湿膜处安装一台微斑型面密度测量仪,即时反馈湿膜极片涂布趋势以满足闭环控制的需求。但是未烘干的湿膜极片其涂覆浆料仍处于粘稠的固液混合态,无法完成冲压取样、天平称重等测量仪标定步骤,测量仪不能直接给出涂层面密度具体数据,控制系统中的模头等执行机构无法对应定量调节。所以利用烘箱后的干膜微斑型面密度测量仪与湿膜测量仪构成多架同步扫描测量模式:利用EtherCAT 数据总线实时共享极片走带速度、极片带纵向位置坐标、横向位置坐标等参数。两架测量仪实现同步启动,运动关联,同轨迹测量,在微斑测量条件下,扫描轨迹偏差应小于3 mm。经标定的干膜测量仪实时比对同一测量区域湿膜测量仪的测量值,以干膜测量数据校准量化湿膜数据,以保证极片在烘干前后的涂层面密度的测量一致性。因此,在涂布闭环控制系统中,以烘箱前的湿膜测量仪快速反馈涂层质量分布,以烘箱后的干膜测量仪评价极片涂布质量,其安装位置示意如图3 所示。

图3 面密度测量仪的安装位置示意图

3.2 与闭环控制系统的联动

在实际应用中,面密度测量仪与闭环控制系统应具有联动功能,如启动联动:闭环系统的涂布机开始涂布,测量仪开启测量;扫描联动:测量仪的扫描速度与涂布机的涂布速度自动匹配,极片每涂布16 m,测量仪至少进行一次往复扫描测量;数据联动:测量仪完成扫描测量后通过EtherCAT 总线实时向闭环控制器的PLC 指定地址写入数据,具体数据格式如表1 所示。

表1 闭环控制系统中的数据交互格式

3.3 应用效果

某正极涂布线涂布速度40~60 m/min,双面涂布的工艺目标值为373 mg/1 540.25 mm2,公差±5 mg。应用微斑型面密度测量仪以0.2 m/s 的速度对极片进行在线扫描测量。测量仪向闭环系统反馈扫描周期均值的纵向面密度趋势以进行纵向控制,向横向控制器反馈每10 mm 一个测量值的横向面密度趋势以进行横向控制。由面密度测量仪持续跟踪纵向与横向涂布质量情况,开启闭环控制前后的对比效果如图4和图5 所示。纵向扫描均值极差由开启闭环前的6 mg 降低至2 mg,横向10 mm 分区间极差由开启闭环前的10 mg 降低至2.5 mg。经计算过程能力指数(CPK)提高至2.5,极片的涂布质量一致性显著提高。

图4 面密度测量仪给出的纵向闭环控制效果

图5 面密度测量仪给出的横向闭环控制效果

4 结论

微斑X 射线测量仪可以给出正极极片横向小分区的涂布面密度测量值,适合纵向横向双闭环涂布控制系统的反馈输入信号使用,是锂电池涂布产线质量控制所必需的在线检测仪器。双闭环的智能化质量控制是锂电池生产的发展趋势,微斑测量仪将得到更为广泛的应用。由于负极极片的微斑面密度测量仪需要使用β 放射源氪85,而β 射线与X 射线的固有物理属性不同,对β 射线的准直、校准负极湿膜水分对β射线的吸收影响、空气温度变化补偿等技术实现相较于X 射线更加复杂,因此还需要进一步研究在β 射线微射线束条件下负极闭环控制的使用效果。