电加热器通电击穿问题的研究与预防

陈昌中 朱佳麟 王成根

(珠海格力电器股份有限公司 珠海 519070)

引言

陶瓷 PTC 电加热器(下面简称电加热器)是一种由陶瓷 PTC 发热元件与铝散热件组成的具备低热阻、高换热效率的恒温电加热器[1]。PTC发热元件是具有正温度系数的陶瓷热敏电阻,它是以钛酸钡为主要成分的氧化物陶瓷元件,可根据不同的应用场合制成各种形状,在空调器中应用的多半是片装的正方体[2]。电加热器的特点是无明火,安全系数高,功率可自动调节。当温度高时,内阻增大,功率降低;温度低时,内阻变小,功率增大(在一定范围内)。当超过一定温度时,内阻变成无穷大,相当于自动切断电源。因此,它具有自动保护功能,比其他电加热器更加安全。电加热器具有耐电压、耗电小、自动恒温、无安全隐患、可靠性高、节能显著等特点。随着人们对节能要求的提高,陶瓷PTC电加热器现广泛应用于分体空调器室内机中。

1 电加热器通电击穿的原因

1.1 击穿现象介绍及产生原因研究

陶瓷PTC电加热器主体部分主要是由铝散热条、铝管、PTC元件、白瓷片、硅胶、绝缘膜、电极条等组成,如图1所示。根据对我司21年全年售后数据进行分析,发现电加热器头部、中部、尾部均存在通电击穿现象,其中尾部击穿占比达70.83 %。

图1 陶瓷PTC爆炸图

根据对电加热器通电击穿的集中复核分析,确定电加热器售后击穿的原因主要是PTC片边缘存在金属导电异物、挂铝现象导致击穿、PTC片本身耐电压强度不够导致击穿、多次极间测试后PTC片受损伤导致击穿以及电加热密封不良水汽侵入导致击穿四类,具体如下:

1)PTC片边缘存在金属导电异物导致击穿,如图2所示。

图2 异物击穿

异物击穿占比售后击穿约10 %比例,主要较为集中在早期失效,分为两类:第一类为厂家生产过程中有金属异物混入管体内部;对电加热器生产流程进行排查分析异物来源有铝管中的铝屑,电极片上所带的杂质,现场产生的灰尘,发热片周转过程中摩擦、撞击产生的碎屑等。异物进入PTC功率片材之间、两电极片之间、头部插片之间将减小两电极的电气间隙,导致陶瓷PTC短路击穿,致使炸管。

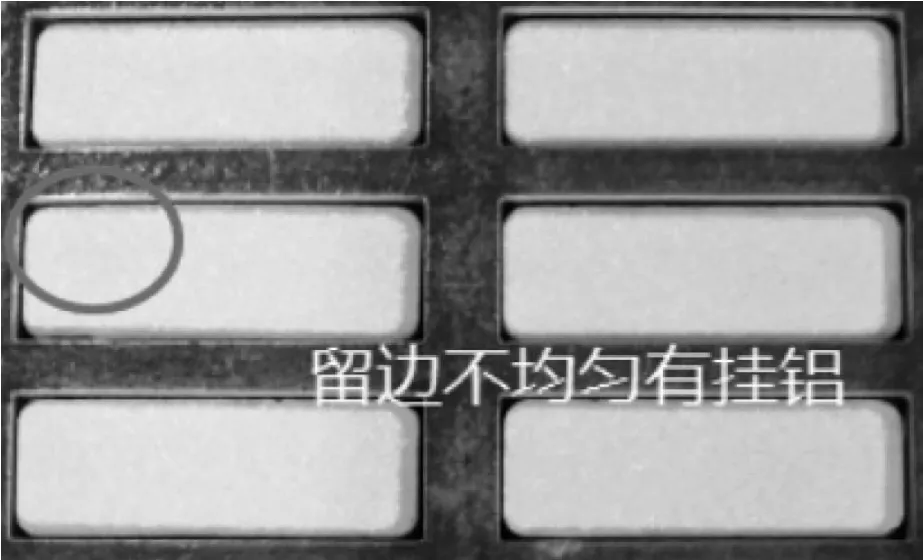

第二类为片材挂铝;主要原因为喷铝模板边缘有毛刺造成装片后上下模板之间存在较大间隙(不贴合),喷铝时铝容易喷到片子侧面,以及喷铝模板长期使用后螺钉孔磨损,与螺钉之间间隙偏大,螺钉锁紧不牢靠,上下模板之间相对偏移产生间隙,喷铝时容易喷到片子侧面,此两点均会造成在喷铝电极过程中片子侧边产生挂铝。PTC片挂铝直接导致两电极爬电距离不够,在通电后产生短路击穿现象,如图3所示。

图3 PTC片挂铝现象

2)PTC片本身耐电压强度不足导致击穿。

售后因片材本身耐电压强度不足导致击穿约占比5 %,主要原因有两种,一种为PTC片生产炼制过程中未彻底清除原矿石中残留的一定比例金属和非金属杂质,这些杂质降低的PTC片极限耐压强度,而PTC片在高电压情况下,表面温度会非常高,如图4所示。

图4 电压与温度的对应情况

PTC片在最高温度点内呈现的是正温度系数关系,即温度上升,电阻增大。超过该片的最高温度点时,呈现的是负温度系数关系(NTC),即温度上升,电阻下降,此时,PTC片就很容易击穿。

图5中划线1是指在201 ℃时,呈现最小电阻值;划线2是指居里温度;划线3是指在322.2 ℃时,该PTC片达到最高温度值为1.008 M。超过此温度后,PTC片电阻值呈下降趋势,单片功率将会增大。这种杂质造成的缺陷一般会在一次上电时便跳火击穿,但存在较小的缺陷,在早期正常使用条件下不会造成短路,但经多次使用或高压冲击后,缺陷点频繁跳火碳化,最终将短路击穿。

图5 单个PTC片在不同温度下的电阻值

另一种原因是目前 PTC片 材料主要分为钛酸盐系[3]、金属氧化物系[4]、高分子系[5],其中最常用的是钛酸钡(BaTiO3)陶瓷,而钛酸钡陶瓷为多孔结构,在生产过程中需要加入一定量的粘结剂(PVA),烧结时PVA挥发,留下大量的微小空隙。目前工艺无法避免产生该类型的空隙,如图6所示。在恶劣环境下,有机还原性气体会随着这些空隙进入PTC片内部,使PTC片本身耐电压性能下降,导致击穿,且该类击穿往往发生在PTC片边缘部位。

图6 PTC片微观放大

3)多次极间测试后PTC片受损伤导致击穿。

在PTC元件的两端加上高电压,随着电压值的增加,电流值也增加,PTC片内部应力也增大。大电流冲击对陶瓷片的破坏是十分严重的,会导致PTC片开裂,极端情况下会导致边缘打火拉弧。同时在PTC元件的两端加上高电压,PTC功率提高,内部温度会比之前正常电压提高30 ℃左右。PTC片附近空气中电子的活泼性增强,导电性也增强。其次温度升高更容易让硅胶和绝缘膜内气体挥发出来,扩散到PTC片上,夺取PTC片晶界上吸附的氧离气,导致晶界的电阻变小,发生还原反应。PTC片电阻变小耐电压性能下降。PTC片的边缘部分是接触异常气氛的前沿,是元件击穿的弱点。

①不同电压PTC元件表面温度试验

从表1中数据分析,加载电压越高,PTC表面的温度也越高,引起热击穿的可能性也越高。反复进行高电压试验的产品,引起热击穿的可能性就会比较大。

表1 电压、温度对应表

②通过3次极间耐压对PTC片损伤的单片及组件的验证结论见表2。

表2 不同档位电压击穿率

同批次生产的PTC组件测试3遍500 V极间耐压结果见表3,将管子解剖后片子小心取出,对片子进行(650 ~850)V极限测试,统计不良率。(部分片子在破铝管拆解过程中,被破坏,未再作检测(650~850)V极限测试)。

表3 测试3遍500 V后不同档位电压击穿率

结果表明PTC片经过3次500 V耐压之后的部分耐压值明显要比初始值低。

4)电加热密封不良水汽或油污侵入导致短路击穿。

售后因水汽或油污入侵击穿约占比85 %。我司电加热选型为头部普通密封、尾部全密封状态(标准无全密封要求),空调整机在夏天制冷时潮态冷凝水由电加热器的头部胶口以及铝管缝隙渗入内部,这些冷凝水在短期内不会影响PTC安全;到了冬天制热PTC一旦通电会管体内的水份会向两头移动,在头部可以渗出,但在尾部因密封处理而无法排出,长时间集中在尾部则会影响到PTC电极的爬电距离导致炸管。售后退回电加热解剖可发现内部有大量水垢,部分样品还有明显水滴残余,如图7所示。部分炸管直接发送在假片两端,因水汽等导电液体进入造成PTC两电极片(即零火线)之间短路击穿。

图7 铝管内部水垢

2 电加热器击穿问题防治方法

根据对售后数据的分析可以了解到,目前大部分售后投诉集中在电加热密封不良水汽或油污侵入导致短路击穿这一原因,对此可制定如下措施:

1)在给污染较重的环境安装空调时,要尽量避开污染源的地段;另外,定期对排污设备以及空调进行清洁,保证使用空间内的清爽,尽量减少空气中污染排放物。

2)对空调增加防水防油烟方面的改进设计(可设计专用于污染较重环境下使用的空调),减少外部因素干涉导致的质量问题。

对于PTC片和电加热器生产过程及测试过程导致的不良,可进行如下防治:

①对PTC片使用的原材料进行管控,选择优质原材料(纯度高,颗粒合适),减少PTC片内部杂质点;

②改进PTC片烧结工艺,制定最佳的烧结温度和温度曲线,确保炉子升温,保温,减温速率,确保PTC片晶粒正常生长,提高PTC片耐电压强度;

③使用磨光机对喷铝模板边缘进行打磨(每天检查进行1次打磨),避免喷铝模板因边缘有毛刺造成的间隙;

④改进喷铝模板:面板和底板设计成不同形状,防止上下模板混用。同时,在喷铝模板上安装一个高强度定位销,进一步锁紧上下模板保证上下模板之间不产生间隙,避免产生挂铝现象。

3 结论

电加热器通电击穿问题,目前重点受限于无法杜绝外界因素影响,对此需在电加热结构上进行改进和验证;我司前期对 PTC 加热器防水等方面做了改进和验证(将PTC 管体两端封死,防止水进入发热芯内部),验证时发现将 PTC 管体两端封死后(PTC 发热芯处在一个完全密封的环境下工作),其极间耐压不良率明显上升,对产品质量造成了一定的影响,此方案效果不佳。目前还需研究出 PTC防水优化方案,以减少此类现象问题产生。