钢轨打磨对重载铁路小半径曲线钢轨波磨的影响

白新荣 刘飞 代向楠 侯银庆 梁瑞峰

1.国能朔黄铁路发展有限责任公司,河北 肃宁 062350;2.国能朔黄铁路发展有限责任公司 检测救援分公司,河北 肃宁 062350;3.中铁物总运维科技有限公司,北京 100073

随着铁路运输载重不断增大,线路和钢轨问题逐渐凸显,其中钢轨波磨一直是铁路养护的难题。为从根源上探究钢轨波磨产生的机理,抑制钢轨波磨的产生,国内外学者进行了深入研究。文献[1]建立考虑轮轨系统垂向振动、弯曲振动、扭转振动和摩擦功波动理论的钢轨波磨成因分析模型,分析了我国重载铁路线路长波磨的成因。文献[2-3]基于车辆-轨道耦合动力学理论、轮轨非赫兹滚动接触理论和轮轨摩擦学理论建立了较完整的钢轨波磨计算模型,分析了多种波磨的成因。由于轮轨系统及其接触特性的复杂性,目前尚未能提出一种受到广泛认可的理论,无法从根源上解决钢轨波磨问题,研究钢轨波磨产生的影响及有效的治理措施成为了工作重点。文献[4-6]研究表明钢轨波磨会导致轮轨作用力急剧增大,从而加剧对轨道系统的破坏,使其寿命缩短。文献[7-8]采用不同的建模方式分析了钢轨波磨对轮轨系统振动的影响,提出钢轨波磨会使车辆关键部件的振动加速度增大。文献[9]提出钢轨波磨在一定程度上会影响钢轨部件及车辆的安全性,降低车辆及轨道部件的使用寿命,也使车辆运行的平稳性降低。为了延缓钢轨波磨的产生,铁路部门及行业学者提出了不同的措施。文献[10-12]提出了在钢轨表面进行涂油、安装吸振器等措施,对钢轨表面摩擦因数及振动加速度进行调节,但成本较高,且不同区段效果不一致。日本、澳大利亚、德国、法国等提出了钢轨打磨技术在波浪形磨耗中的应用[13-16]。随着国内钢轨打磨技术不断发展成熟,钢轨打磨逐渐成为钢轨养护的重要手段[17-20]。

钢轨打磨极大缓解了钢轨波磨和疲劳伤损的发展,有效减少了小半径曲线因钢轨波磨和疲劳导致的下道,但也存在一定的局限性。短波长波磨可通过打磨有效消除,而波长超过300 mm 的波磨很难通过打磨彻底消除。本文通过对朔黄铁路的现场调研,分析钢轨打磨前后钢轨波磨及病害发展情况。采用SIMPACK动力学软件建立C80车辆和轨道耦合系统动力学模型,分析打磨前后钢轨廓形及波磨深度变化对曲线通过能力及动力学性能的影响,并分析波长200~500 mm时打磨前后廓形变化对波深幅值安全限值的影响,为重载铁路小半径曲线钢轨的经济性打磨提供理论依据。

1 个性化廓形设计

朔黄铁路是我国西煤东运的重要线路,年通过总质量超过4亿t。由于山区小半径曲线分布密集,其钢轨波磨和疲劳伤损病害严重。选取朔黄铁路上行线K18+510 附近半径400 m 的曲线线路进行了跟踪调研。该曲线上股缓圆点附近20 m 区段存在严重波磨,波长约为300 mm,最大波深约为0.8 mm。

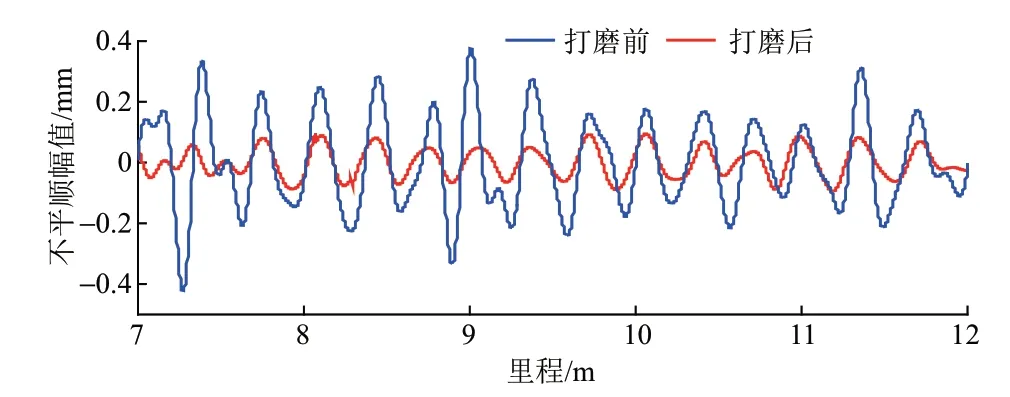

根据采集的钢轨廓形及车轮踏面进行动力学仿真计算,然后综合考虑轮轨接触关系最优及减小轮轨蠕滑力,设计了上下股不同的个性化目标廓形。施工时采取上下股非对称打磨,将上下股打磨到目标廓形后再针对钢轨波磨进行打磨,打磨后钢轨波磨未彻底消除,残留波深小于0.2 mm。打磨前后上股轨面平直度测量结果见图1。

图1 打磨前后上股轨面平直度

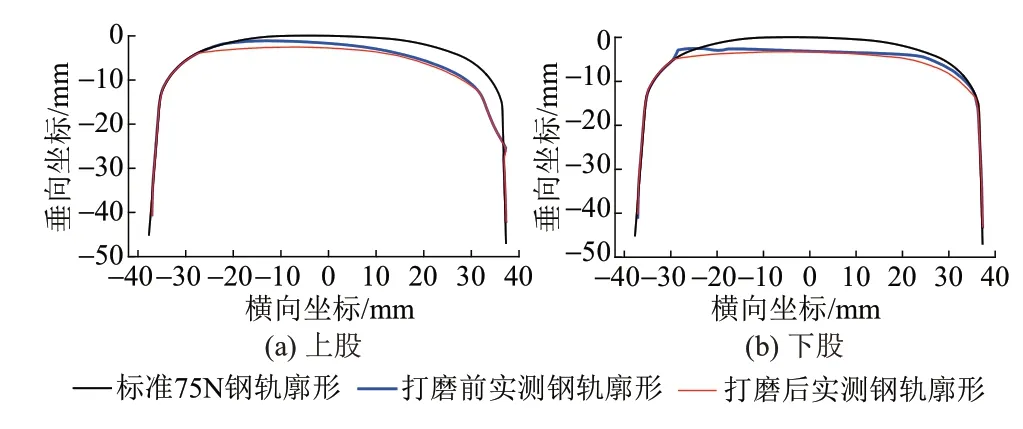

打磨前后钢轨廓形及与标准75N 钢轨廓形的对比见图2。可知:打磨前,上股钢轨垂直磨耗、侧面磨耗分别为2.79、3.41 mm,而下股钢轨垂直磨耗为3.51 mm,且存在明显的凹形磨耗。

图2 打磨前后钢轨廓形对比

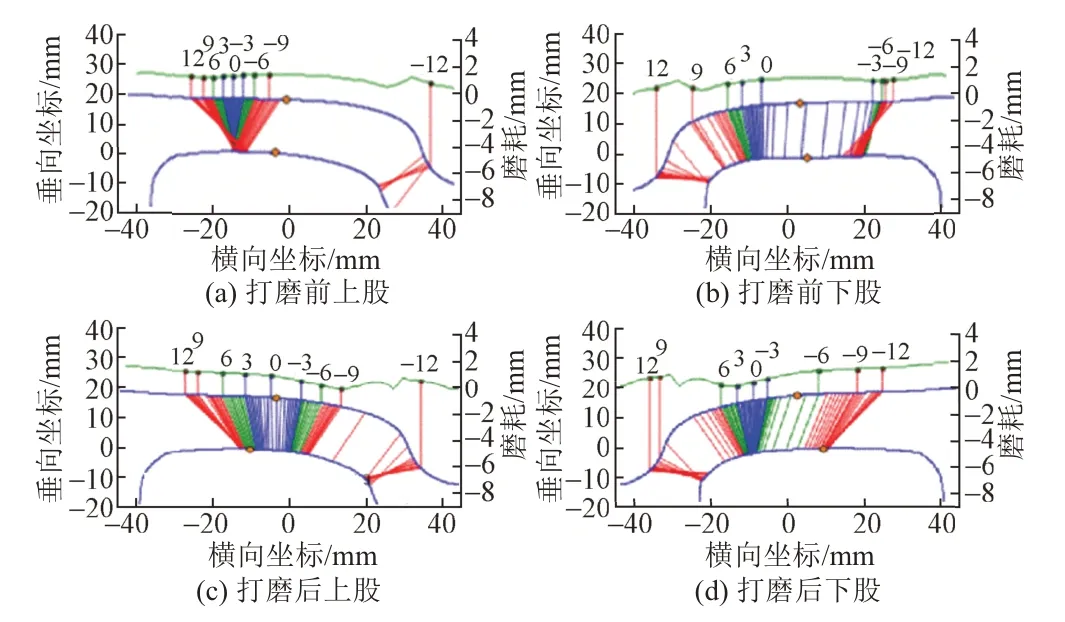

打磨前后钢轨廓形与LM 车轮踏面匹配时的几何接触关系见图3。其中,绿色曲线表示不同车轮横向位移下轮轨接触位置,上方的数字为车轮横向位移,mm。由图3 可知:打磨前上股存在两点接触,接触点为钢轨侧面和轨顶外侧;下股由于存在凹形磨耗,接触点分布在轨顶两侧。打磨后上股接触点主要分布在轨顶内侧及轨距角处,下股接触点分布在轨顶及内侧,接触点分布更加均匀且无跳跃。

图3 打磨前后轮轨接触几何关系

2 动力学建模

2.1 模型的建立

通过曲线路段时,轮轨蠕滑力的变化最能反映打磨前后轮轨接触关系的变化。采用SIMPACK 多体动力学软件建立多刚体动力学模型,车辆模型为C80。模型中轮对、轴箱、车辆侧架、摇枕和车体以刚体形式表示,交叉拉杆、弹簧及止挡简化为等效力元,各刚体采用铰接形式连接。轮轨垂向力采用Hertz 非线性弹性接触理论进行计算,轮轨蠕滑力(率)采用Fastsim 理论进行计算[5-6]。

2.2 模型验证

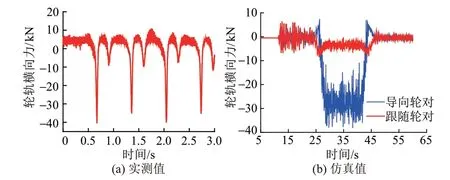

为验证所建模型的可靠性,将轮轨横向力的实测值与仿真值进行对比,见图4。可知:导向轮对的最大轮轨横向力实测值和仿真值分别为40.3、38.2 kN,误差约5%;跟随轮对的最大轮轨横向力实测值和仿真值分别为10.07、8.23 kN,误差约20%。因此,选用导向轮对为分析对象。

图4 轮轨横向力的实测值与仿真值对比

2.3 轨道不平顺的设置

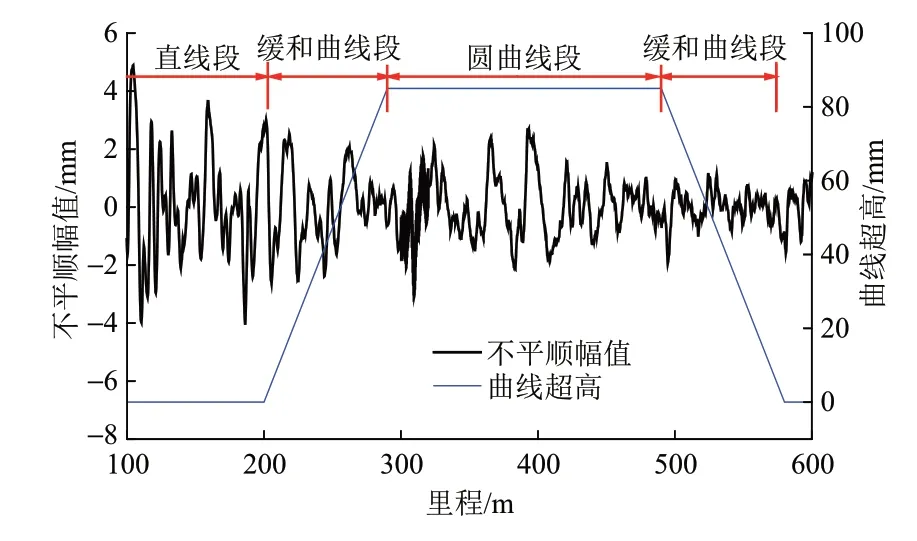

钢轨波磨是一种轨道纵向不平顺,沿钢轨纵向分布在轮轨接触表面,在普速及重载铁路线路上主要以长波形式存在,波长一般为300~1 000 mm,波深约0.3~1.0 mm。将实测钢轨波磨与轨道不平顺进行叠加,位置为靠近缓圆点附近的圆曲线,如图5所示。

图5 曲线工况及轨道不平顺设置

3 动力学性能

引发钢轨波磨的因素包括轮轨关系不良、轮轨力和轮轨蠕滑力过大、轨面摩擦因数过大、线路几何尺寸不良、道床刚度不均匀等。为分析钢轨打磨对波磨的治理效果,将打磨前后的钢轨廓形及叠加波磨的轨道不平顺导入动力学模型,分析轮轨力、轮轨蠕滑力、振动加速度、磨耗指数等参数的变化规律。

3.1 轮轨力和轮轨蠕滑力

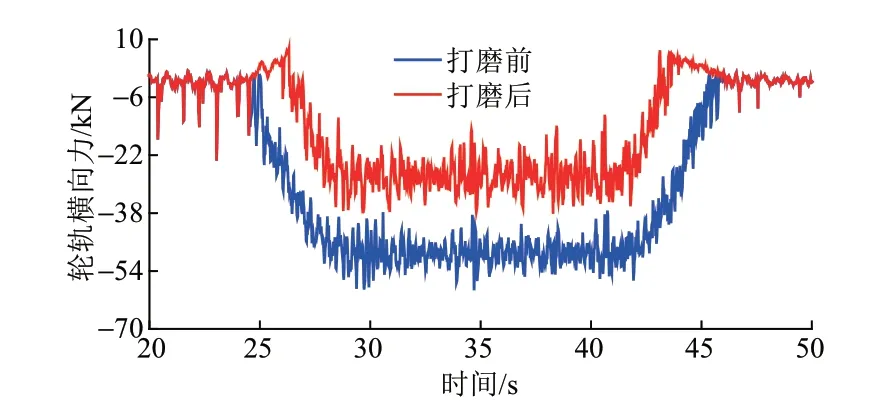

由于打磨后曲线上股轮轨力和蠕滑力变化更为明显,更能反映打磨前后效果,因此取上股钢轨打磨前后动力学指标进行分析。打磨前后曲线上股的轮轨力对比见图6。可知:打磨后轮轨横向力明显减小,圆曲线上轮轨横向力最大值减小18.16 kN,降幅33.79%;波磨位置轮轨横向力最大值减小22.92 kN,降幅38.77%。

图6 打磨前后曲线上股轮轨横向力对比

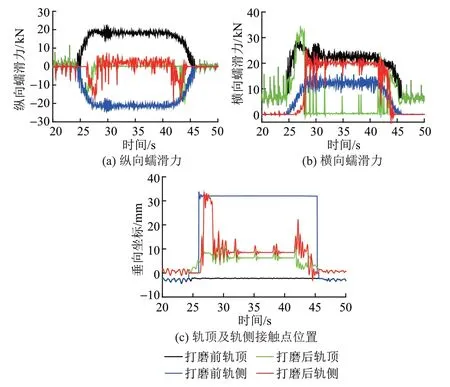

打磨前后曲线上股轮轨蠕滑力及轨顶、轨侧接触点位置对比见图7。可知:

图7 打磨前后曲线上股轮轨蠕滑力及接触点位置对比

1)打磨前轨顶和轨侧接触点在钢轨横断面上相距约34 mm,较大的滚动半径差带来较大的线速度差异,导致纵向蠕滑力方向相反;打磨后这两个接触点距离在5 mm 以内,形成贴合式接触,纵向蠕滑力方向一致且幅值相比打磨前最大值减小15.25 kN,降幅61.81%。

2)打磨后轨侧横向蠕滑力明显增加,轨顶位置横向蠕滑力减小,形成贴合式接触后,轨侧接触点承担了更多的横向蠕滑力。

3.2 振动加速度

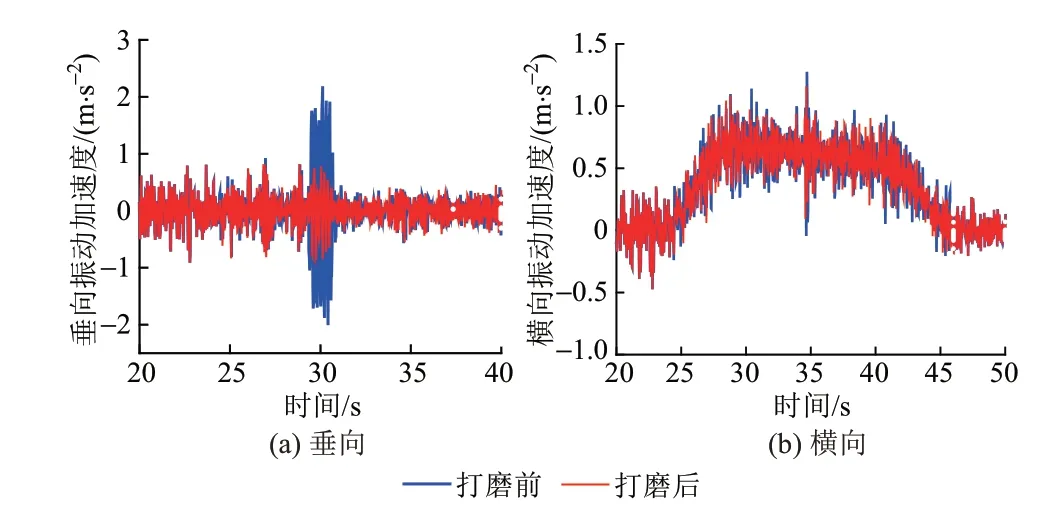

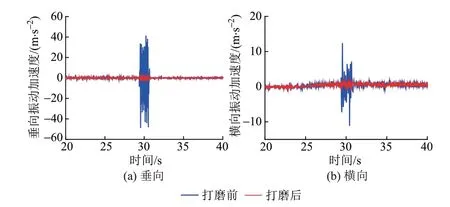

钢轨波磨会加剧车辆振动,进而导致车体零部件的螺栓松动和疲劳伤损萌生。打磨前后车体和侧架振动加速度分别见图8、图9。可知:打磨后车体垂向振动加速度最大值由2.18 m/s2降至0.78 m/s2,降幅为64.22%,车体横向振动加速度无明显变化;打磨后,侧架垂向振动加速度最大值由48.89 m/s2降至3.28 m/s2,降幅93.29%,横向振动加速度最大值由12.47 m/s2降至0.81 m/s2,降幅93.50%。

图8 打磨前后车体振动加速度

图9 打磨前后侧架振动加速度

3.3 钢轨磨耗和曲线通过能力

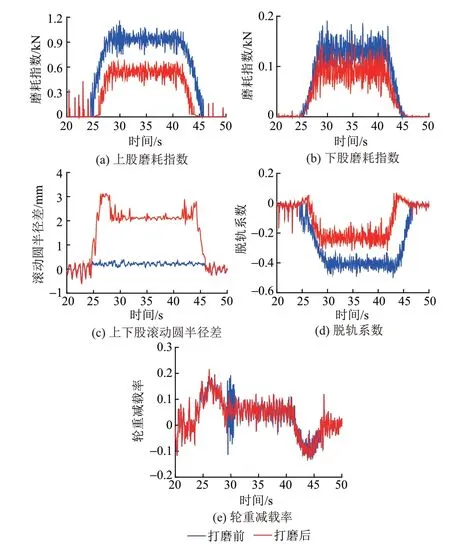

打磨前后钢轨磨耗指数和车辆曲线通过能力对比见图10。可知:

图10 打磨前后钢轨磨耗指数及曲线通过能力对比

1)打磨后曲线上股磨耗指数最大值由1.16 kN 降至0.69 kN,降幅40.52%;曲线下股磨耗指数最大值由0.19 kN降至0.15 kN,降幅21.05%。

2)打磨后,缓和曲线上股滚动圆半径差最大值升至3.1 mm,圆曲线上股滚动圆半径差最大值升至2.5 mm,曲线通过能力明显提升。

3)打磨后脱轨系数最大值由0.47降至0.32,降幅31.91%;轮重减载率最大值由0.19 降至0.12,降幅36.84%。

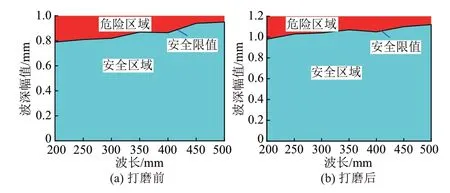

4 波深安全限值

根据TJ/GW 170—2021《普速铁路钢轨打磨验收标准》,针对普速线路波浪形磨耗,打磨列车作业后采用波磨仪或平直度仪测量波深应小于0.2 mm。而在实际线路中,由于打磨列车打磨量有限,且受打磨列车砂轮直径影响,在波长大于300 mm 的波磨区间打磨作业时,钢轨打磨对波磨幅值的影响较小。此外,在实际线路中曲线发生波磨位置上股廓形一般表现为侧面磨耗,下股为马鞍形磨耗,廓形打磨中以波磨治理为主,尽可能增加打磨遍数以减小波磨幅值,打磨后廓形多与目标廓形存在较大偏差。因此,分析重载铁路小半径曲线廓形及波磨对列车运行安全具有重要的指导意义。

将现场实测钢轨廓形导入动力学模型,以GB/T 5599—2019《铁道车辆动力学性能评定和试验鉴定规范》中的脱轨系数、轮重减载率的第二限度值和轮轨横向力、轮轴横向力为评判依据,计算得出波长200~500 mm、列车通过曲线时打磨前后的波深安全限值,见图11。其中车速为60 km/h。可知,在同等波长下,打磨后的波深安全限值大于打磨前,平均幅值提升约0.2 mm。这是因为钢轨打磨改善了轮轨接触关系,轮轨蠕滑力和横向力明显减小,而同等波长和波深下轮轨垂向力变化不大,列车通过安全性提升明显。

图11 波长200~500 mm时打磨前后波深安全限值

5 结论

1)钢轨打磨后轮轨横向力减小33.79%以上,其中波磨严重位置减小38.77%;纵向蠕滑力和轨顶横向蠕滑力大幅减小;车体垂向振动加速度降幅为64.22%,车辆侧架垂向、横向振动加速度最大值降幅分别为93.29%、93.50%。

2)钢轨打磨后圆曲线上股最大滚动圆半径差增至2.5 mm,车辆曲线通过能力明显提升;脱轨系数、轮重减载率降幅分别为31.91%、36.84%,运行安全性明显提升;曲线上下股磨耗指数降幅分别为40.52%、21.05%,钢轨磨耗速率显著下降。

3)钢轨打磨后曲线轮轨接触关系显著改善,曲线上股两个接触点横向间距由34 mm缩至5 mm以内,由两点接触(轨顶外侧和轨侧)状态变为贴合式接触,曲线上股纵向蠕滑力显著减小,可有效缓解钢轨波磨产生和发展。

4)钢轨打磨修正了钢轨廓形,改善了轮轨接触关系。在同等波长下,打磨后波深安全限值要大于打磨前的波深安全限值,平均幅值提升约0.2 mm,列车通过安全性提升明显,为钢轨廓形打磨技术的推广和应用奠定了基础。