智能控制在轧钢加热炉上的节能应用

仝军营 秦建军 刘虎 徐兴

摘 要:为减少燃料消耗,降低氧化烧损,提高加热质量,降低劳动强度,实现了加热炉自动燃烧优化控制,优化空燃比、钢坯加热质量、炉内温度、炉内气氛(空燃比)、炉压、排烟温度等工艺参数,从而达到节约燃气消耗、减少氧化烧损目的。本文对智能控制在轧钢加热炉上的节能应用进行探讨。

关键词:优化控制系统;自寻优;先进控制

1优化控制系统在棒材加热炉应用设计方案

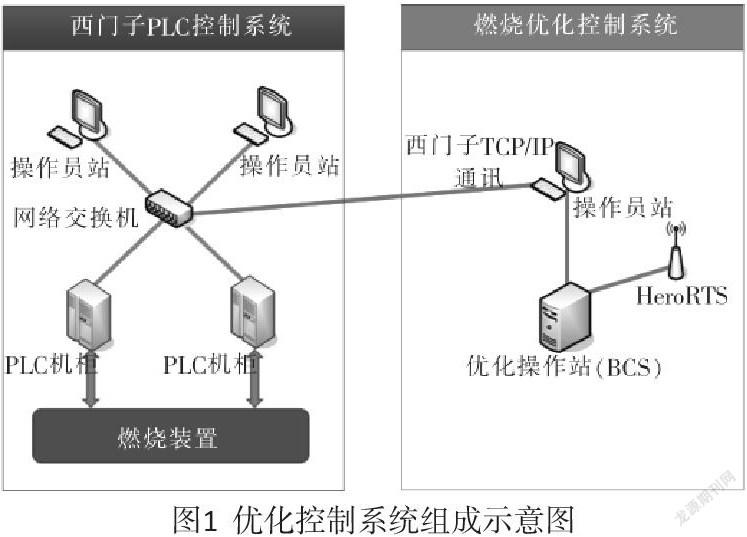

优化控制系统组成:加热炉增加一套上海策立公司优化控制系统,采用西门子TCP/IP通讯协议采集原系统数据,经过优化控制系统模型计算再送回原系统各执行机构,使燃烧优化系统与原系统无缝整合到一起,在调试与运行过程中不影响原系统的正常运行。

2加热炉各回路优化控制方案设计

2.1炉膛温度控制回路

燃烧制度设定功能:根据轧制工艺要求、热装情况,设定加热炉各段温度控制点,同时加热炉根据各段温度自动调节煤气阀和空气阀,同时对各控制点(排烟温度、炉膛负压等)进行自动调节。温度扰动观测器模型:它通过计算炉内温度变化趋势来提前调整煤气量和风量,以保证炉内温度的稳定性,模型输出同时会调整煤气量控制点、煤气阀位和空气阀位以提高调节的快速性。空燃比是一个可变的比值,通过自寻优算法计算得出,当煤气热值、煤气压力、生产负荷甚至仪表性能等发生改变时,它都会被煤气、空气优化功能所自动改变。

空气量优化模型:由于煤气质量的频繁波动以及前一级燃烧效果的影响,造成在该点与等量煤气相对应的空气量也是不固定的,它应根据煤气热值等变化而变化,最终目标是让所配风量能让进炉煤气完全燃烧,当燃烧最完全时,会造成该段温度有所上升,温度优化控制回路就会相应降低煤气量控制点,这样就完成了又一次的优化节能。智能手操:由于煤气阀、空气阀使用久了阀门的性能变差,如空行程大、死区大等,在控制指令送出之前,要经过该智能手操,它能克服调节阀的这些约束而保证炉内温度的稳定性。阀位安全限幅与联锁功能:通过设置合理的上限或下限来保证生产安全。

2.2炉膛压力控制回路

炉膛负压前馈调节器:当进炉煤气/空气流量变大或变小,提前正作用煤烟/空烟引风机动作,输出到“炉压智能调节器”模块,稳定炉膛压力作用。炉压智能调节器:处理后的炉压测量值与炉压设定值比较,经该模块计算输出开度到智能软手操;该调节器采用区间控制,在炉膛压力高或低的情况下,优先调整各段煤烟/空烟阀位,超限后则提高或降低煤烟/ 空烟引风机频率。阀位安全限幅与联锁功能:通过设置合理的上限或下限来保证生产安全。根据现场的实际情况,在炉膛压力超标的情况下,优先提高烟温的阀位,在排除换向的特殊情况下,持续过高的压力,则提高引风机的频率;为了实现稳定的炉膛压力控制,在空气总管、煤气总管的压力及流量变化时,引风机提前动作。在负压调节回路上增加前馈调节器用于改善调节品质,前馈调节解决的是当进炉煤气、空气发生量变化时提前给烟道阀一个改变量。

2.3烟温控制回路

根据对应的支管流量来前馈控制烟温阀门的动作。同时采用软伺服技术、扰动观察器、重叠控制技术等先进控制算法,提高烟温的控制精度;扰动观测器模型将被控变量的变化趋势、幅度以及干扰来源进行智能计算,作为智能控制器的前馈输入而很好地提高了控制品质;由于燃烧装置的控制系统复杂,耦合性、时变性和非线性严重,执行机构性能差等原因,常规PID算法是无法让人满意的。智能控制器的设计则充分考虑了这些因素,把人的操作经验和现代控制理论结合在了一起,达到了非常理想的控制效果。

2.4炉膛压力与烟温协调控制设计

炉膛压力与烟温协调控制主要在保证炉膛微正压的情况下,根据压力情况调整烟温的控制点,当炉膛压力过高造成高温烟气的泄漏,不利于烟气热量的有效利用;实现空烟温度和煤烟温度的均衡控制,保证由于温度偏差大造成烟气热量利用率低和高温烟气排出的排烟温度的增大。

2.5加热炉安全运行控制功能设计

(1)智能语音报警功能。优化控制系统将加热炉的主要运行故障都纳进了智能语音报警模型,当某种故障发生或将要发生,优化控制系统会以不同的模仿真人声音进行报警,直接定位到点。如果优化控制系统处于全面自动优化状态,操作人员只在报警出现时进行干预,这就是我们所说的“准无人化操作”。(2)通讯故障自动切换功能。当优化控制系统与PLC 系统的DB通讯出现异常且在一定时间没有自动恢复时,优化控制系统会自动将控制权无扰切换到PLC侧并报警。(3)软测量模型——部分仪表故障的自动处理。主要有三种情形:一是测量仪表不准确,优化控制系统会根据其变化趋势实施有效的优化操作;二是优化控制系统可以自动剔除完全损坏的仪表,如煤气流量,并自动消除由此带来的突变影响或可切换至软测量模型;三是设计了智能控制器用于对付那些特性不好的阀门或液力耦合器等。(4)部分工艺故障的自动处理。优化控制系统已完成了如下工艺故障的自动处理模型:一是预防不完全燃烧控制模型,二是炉膛温度梯度不平衡处理模型。(5)智能阀门软伺服模型。该功能模块仅用来结合现场阀门情况,设定阀门动作幅度和频次,延长阀门使用寿命。该模型与控制功能中的扰动观察器模型配合使用,在不降低控制精度的情况下,最大程度地保证阀门动作符合操作习惯,保护阀门寿命。(6)高抗干扰能力。系统的诸多数据处理和控制方案中,涉及到煤气压力波动和煤气热值波动的处理,使得系统在煤气压力波动和煤气热值波动时候,依然能够稳定地、安全地、经济地运行。

3加热炉经济运行统计与考核功能

针对每一个班的主要运行参数以及吨钢煤气消耗、运行稳定性等关键运行参数进行统计显示,同时还对本班的各个回路的自控率及总自控率进行统计,可以直观地显示本班、上班及本月的统计结果,让运行人员能够了解上班及以前的操作水平,为其运行提供参考。

結束语:加热炉优化控制技术在一棒加热炉上应用已有一年时间,提高了加热炉燃烧系统的自动化水平,使加热炉轧钢温度运行更加平稳,生产更安全,降低了操作人员的劳动强度,在相同钢种、相同生产节奏下优化控制系统较改造前各段炉膛温度、排烟温度波动明显减小,能耗显著下降,减少氧化烧损,提高了企业的经济效益。该技术对现场的硬件设备要求较低,非常适合工业现场情况,具有良好的推广价值。

参考文献:

[1]华罗庚.优选学[M].北京:科学出版社,1981.

[2]吴剑恒,陈文强,高瑞峰,等.燃烧优化控制技术在循环流化床锅炉上的应用与效果[J].工业锅炉,2010,(1):32-35.