巷道塑性区和煤与瓦斯突出孔洞关系

韩 森,王卫军,彭 刚

(1.湖南科技大学资源环境与安全工程学院,湖南湘潭 411201;2.贵州大学矿业学院,贵州贵阳 550025)

煤与瓦斯突出是煤矿地下生产过程中最严重的动力灾害之一,发生时往往伴随大量的瓦斯与煤粉的抛出,造成重大的人员伤亡和设备损毁[1-4]。因此,煤与瓦斯突出问题一直是国内外专家学者们研究的热点。其中,突出时在煤体中形成孔洞是煤与瓦斯突出最客观的特性之一,因此,从突出孔洞形成的角度来进行研究,对更加准确和有针对性地预报和预防煤与瓦斯突出的发生有着非常重要的意义[5]。

众多学者对突出孔洞进行了大量的研究。蒋承林[6]通过进行突出孔洞模拟试验,得出突出孔洞形成是瓦斯压力主导的一个由逐渐增强到逐渐减弱的破坏过程;唐春安等[7]利用数值软件模拟了急倾斜煤层石门揭煤突出的过程,并通过模拟得到口小腔大形态的突出孔洞;汪长明等[8]通过分析突出孔洞产生的位置和形状,提出孔洞破坏发展方向和破坏范围是由地应力控制的;孙东生等[9]利用红菱煤矿煤与瓦斯突出现场实际条件建立突出数值模型,模拟得出的突出孔洞与现场实际孔洞有较高的吻合度;涂庆毅等[10]利用真三轴煤与瓦斯突出模拟试验系统,进行了不同瓦斯压力条件下的煤与瓦斯突出试验,发现突出孔洞呈口小腔大的梨形形态,离突出孔洞越近的孔洞后方煤体越破碎;文光才等[11]利用深井煤岩瓦斯动力灾害模拟实验系统进行突出相似模拟试验,得出与突出现场一致的突出煤样分布和突出孔洞形态特征。

以上研究表明,煤与瓦斯空出孔洞与巷道围岩的断裂破坏区有关,而巷道围岩变形破坏是围岩塑性区形成与发展的结果[12-14],煤层掘进巷道发生突出是由于在地应力作用下煤层巷道掘进头附近(掘进面前方及掘进头处巷道围岩)煤体发生破坏。为此,分析煤巷掘进头处塑性区与煤与瓦斯突出孔洞的关系,并将煤巷掘进头处煤体塑性区的尺寸范围作为突出强度分析的一个指标,为煤与瓦斯突出的预测和预防提供了新的思路。

1 巷道围岩塑性区

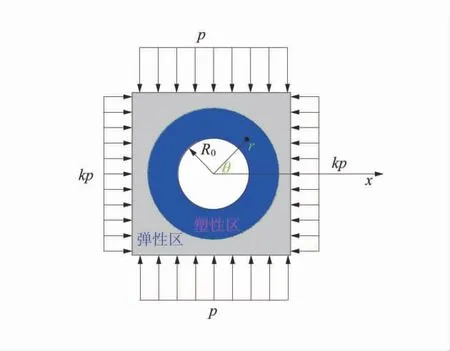

根据已有的研究成果[15-16],以连续、均质岩体中的圆形巷道为对象,假设巷道所受双向主应力不相等,即受到垂直应力p 和水平应力kp,建立圆形孔洞平面应变力学模型,平面应变计算模型如图1。

图1 平面应变计算模型Fig.1 Plane strain calculation model

围岩塑性区边界隐性方程如下:

式中:(r,θ)为巷道围岩中任一点的主y 极坐标;k 为双向主应力比值;R0为圆形巷道半径,m;c为围岩黏聚力,MPa;φ 为围岩内摩擦角,(°)。

根据式(1),影响巷道围岩塑性区形态和范围的因素主要有巷道围岩的黏聚力、内摩擦角、双向主应力比值、主应力方向以及巷道半径。其中,双向主应力比值影响围岩塑性区的形态,即当k=1 时,塑性区呈现圆形形态,当k≠1 时,塑性区形态随着双向主应力比值偏离1 的程度依次由圆形发展到椭圆形,再发展成蝶形。主应力方向影响塑性区的旋转,在双向主应力比值不为1 时,主应力方向旋转也影响塑性区最大半径的方向。巷道围岩的岩性和巷道半径对塑性区的范围有重要影响,巷道围岩强度越低,巷道半径越大,塑性区的范围越大。

但是上述巷道围岩塑性区的边界方程是基于假设和理想状态的理论推导,实际巷道围岩赋存条件复杂,一般根据巷道现场实际情况建立数值模型,通过数值模拟来获得巷道围岩塑性区的范围和形态。基于此,以重庆南汇二矿实际煤与瓦斯突出巷道为研究对象,根据其所在煤岩层具体力学参数以及巷道实际断面情况进行数值模拟,把数值计算得到的煤巷掘进头处煤体塑性区和巷道突出实际孔洞进行对比,分析两者之间内在关系,并通过数值软件模拟不同主应力环境下煤巷掘进头处煤体塑性区的范围,可以作为突出强度分析的1 个指标。

2 数值模拟

2.1 工程实际

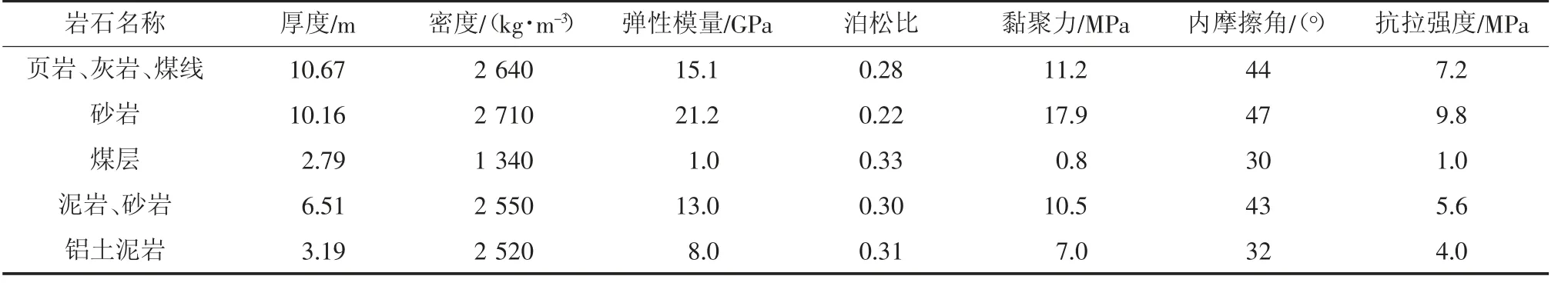

2007 年3 月,重庆三汇二矿2124 运输机巷在放炮后发生煤与瓦斯突出,突出煤岩量约800 t,瓦斯6 万m3。2124 运输机巷布置于K1煤层,该煤层埋深500 m,煤层厚度为2.79 m,煤层倾角为24°。2124运输机巷断面形状为等腰梯形,下底宽3.8 m,上顶宽2.4 m,高2.2 m。煤岩层物理力学参数见表1。

表1 煤岩层物理力学参数Table 1 Physical-mechanical parameters of coal and strata

2.2 数值计算

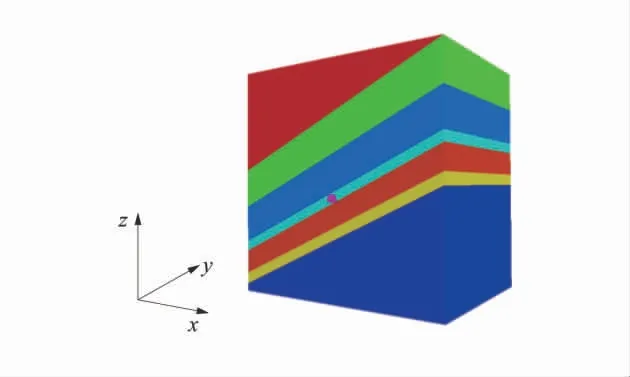

根据2124 运输机巷实际赋存条件,利用FLAC3D数值模拟软件建立数值模型,数值计算模型如图2,模型煤岩层倾角为24°。为方便计算,在模型顶部和底部位置用砂岩补充,使模型呈规则矩形体,模型尺寸为70 m×50 m×70 m。巷道位于煤层中(图2 中部梯形部分),其形状、大小与2124 运输机巷相同。模型前后、左右以及下边界均固定,上边界施加上覆岩层的重力。首先对模型进行平衡计算,然后再进行巷道开挖,巷道沿y 方向开挖长度为20 m,可以看到在巷道掘进面位置沿巷道断面和轴线的塑性区剖面图,实际塑性区如图3。

图2 数值计算模型Fig.2 Numerical calculation model

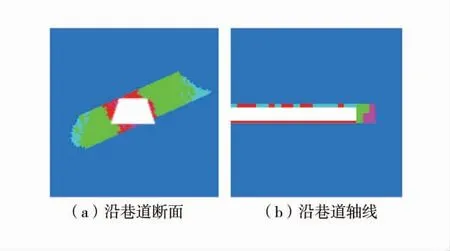

图3 实际塑性区Fig.3 Actual plastic zone

由图3 可知,巷道掘进头处塑性区包括巷道掘进工作面前方煤体塑性区(图3(b))和掘进头处巷道围岩(煤层)塑性区(图3(a)),对煤体塑性区尺寸进行测量发现,沿巷道断面方向的长度为3.29 m,沿煤层上部倾斜方向的距离5.29 m,沿巷道轴向长度为3.02 m。

2.3 塑性区与突出孔洞形状关系

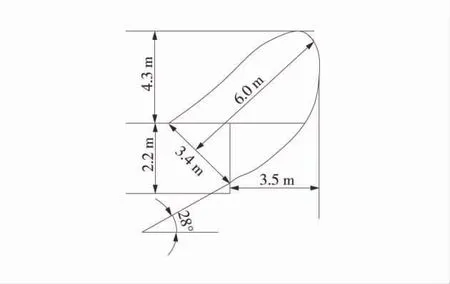

实际突出孔洞示意图如图4,其形状类似“口袋”,孔口宽3.4 m,向煤体深处延展的长轴长度6 m,沿倾向长4.3 m,沿走向长3.5 m。

图4 实际突出孔洞示意图Fig.4 Schematic diagram of actual outburst holes

对比图3 与图4 可知,巷道掘进面前方以及掘进头处围岩塑性区与实际突出孔洞在位置和形态上均有相当的对应关系,但塑性区尺寸比实际突出孔洞的尺寸小,主要是由于巷道围岩(煤体)在地应力的作用下发生塑性破坏,破坏煤体中吸附的瓦斯发生解析,向塑性区中大裂隙释放大量的瓦斯气体,从而在塑性区煤体裂纹中积聚较高的瓦斯压力,另外也使得煤体进一步破碎,从而释放出更多的瓦斯,当达到突出发生条件时,高压瓦斯将塑性区内的碎煤向巷道自由空间抛出,而在碎煤抛出后形成的孔洞又使得周围煤体在高地应力的作用下发生新的塑性破坏,使得孔洞不断向深部发展,从而导致最终的突出孔洞比起初的巷道掘进头处塑性区范围大[17-19]。

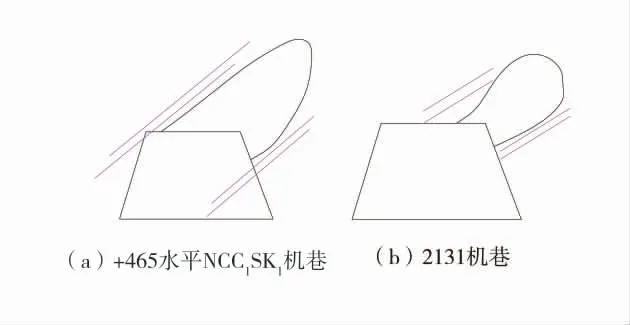

通过对重庆南汇二矿煤与瓦斯突出台账记录[5]整理发现,煤与瓦斯突出孔洞(突出位置远离地质构造,基本不受构造影响)基本位于巷道上方,并且向深部延伸的方向和煤层的倾角保持一致,而这恰恰与前面煤层巷道围岩塑性区数值模拟结果高度一致。可以推断,巷道煤与瓦斯突出孔洞是由于地应力的作用,使巷道掘进头处煤体发生塑性破坏,并由煤体塑性区演化、发展而来的。煤与瓦斯突出孔洞示意图如图5。

图5 煤与瓦斯突出孔洞示意图Fig.5 Schematic diagram of coal and gas outburst hole

根据文献[20-21],不同级别的突出形成孔洞的大小或者形态也会有所区别;强度较小的突出,其孔洞深度只有几米;而强度较大的突出,其孔洞可达数十米深。

因此可以将巷道掘进头处煤体塑性区的尺寸范围作为突出强度分析的一个指标。

3 煤巷掘进头处塑性区

3.1 不同地应力条件下的塑性区

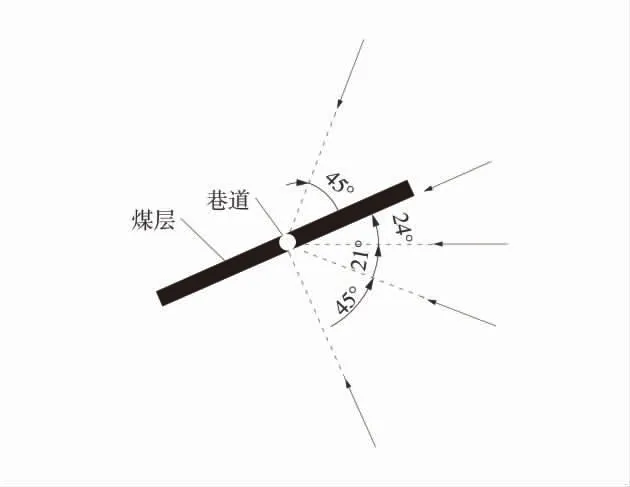

根据现场利用声发射技术对地应力的实测结果[1],对前述数值模型在x 方向施加31.06 MPa 的水平力,在y 方向施加32 MPa 的水平力。保持x 方向水平应力不变,调整z 方向竖向应力,使x 与z 向双向主应力比值k 依次设定为1、2、3,在双向主应力比值确定后,将主应力方向旋转一定角度,旋转角度β 依次调整为-69°、-24°、0°、21°、66°(顺时针为正,逆时针为负),改变主应力方向,使得最大主应力与煤层间夹角依次呈45°(最大主应力在煤层之上)、0°、24°、45°(最大主应力在煤层之下)和90°,从而使模型处于不同主应力大小和方向的应力环境中,最大主应力方向变化如图6。

图6 最大主应力方向变化Fig.6 Direction change of maximum principal stress

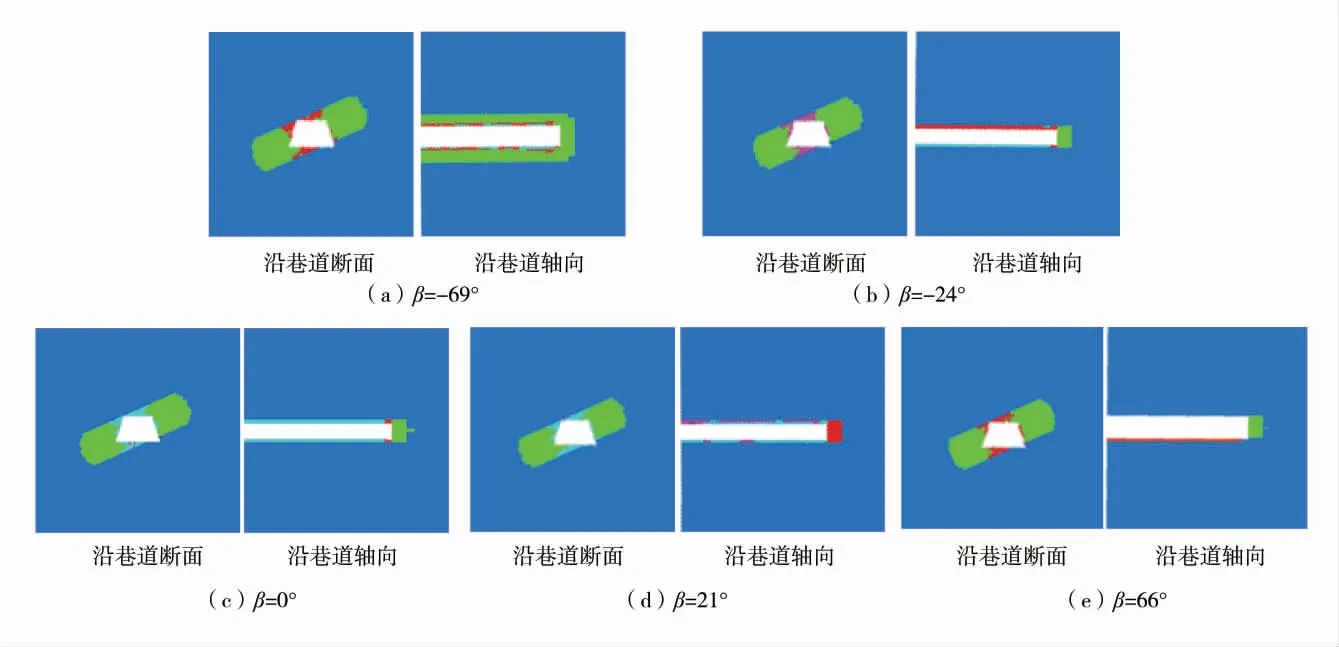

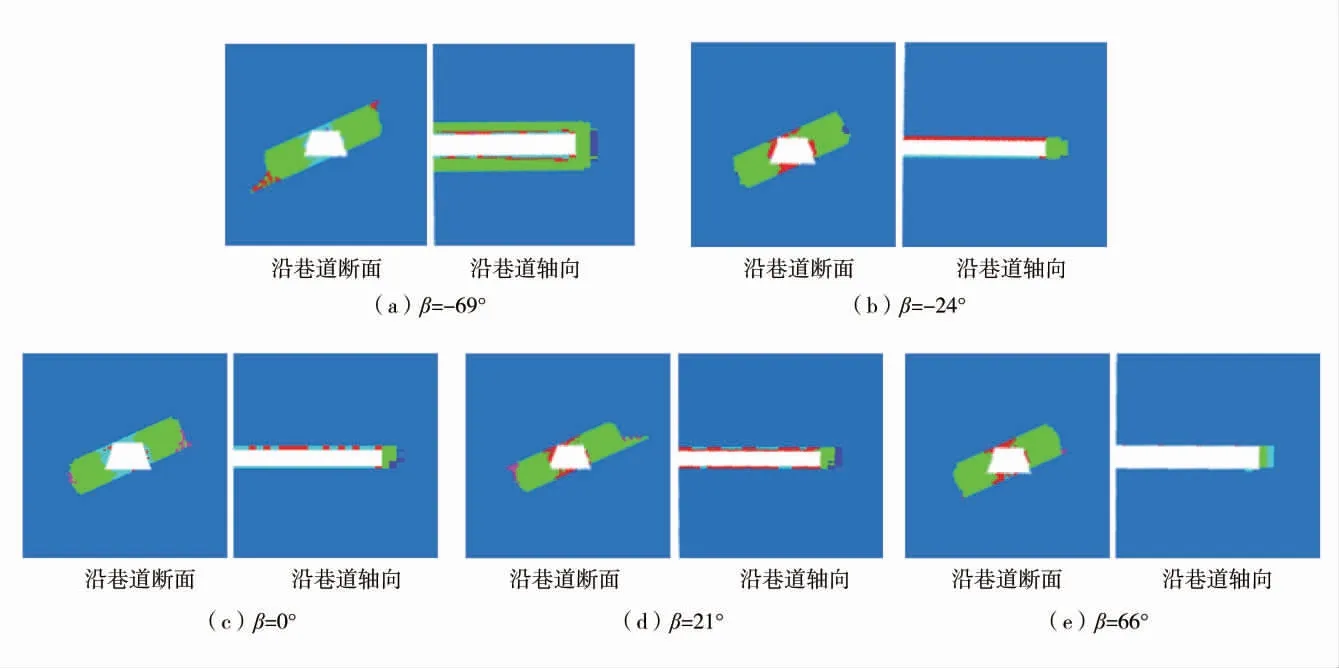

在对各模型设置好应力条件后,对模型进行平衡计算,然后沿y 方向在煤层中开挖20 m 长度的巷道。通过数值计算获得不同双向主应力比值、不同主应力方向条件下的煤层巷道掘进头处的煤体塑性区形态和范围,k=1、2、3 时巷道掘进头处塑性区如图7~图9,其中沿断面塑性区表示掘进头处巷道围岩塑性区,沿轴向塑性区体现掘进头前方塑性区。

图7 k=1 时巷道掘进头处塑性区Fig.7 Plastic zone at the excavation head of roadway when k=1

图9 k=3 时巷道掘进头处塑性区Fig.9 Plastic zone at the excavation head of roadway when k=3

图8 k=2 时巷道掘进头处塑性区Fig.8 Plastic zone at the excavation head of roadway when k=2

3.2 塑性区围岩选择性

在不同的主应力条件下,煤层巷道掘进头处塑性区均位于煤层中,掘进头处巷道围岩塑性区沿煤层倾向扩展,巷道掘进面前方煤体也出现一定范围塑性区。这种“围岩选择性”主要是由于巷道所处实际岩体一般都是非均质岩层,在均质岩体中呈现的完整的圆形、椭圆形和蝶形塑性区形态,在实际岩体中可能会出现形态缺失[22]。巷道形成后,围岩应力重新调整,巷道周围出现应力集中,当集中应力大于岩体屈服强度时,围岩出现塑性破坏,而如果巷道围岩强度比巷道围岩应力大时,围岩则不会出现塑性破坏。因此塑性区在形成和扩展过程中,会在强度较小的岩(煤)层中显现,而在强度较大的围岩中不显现。由于该巷道围岩中煤体强度最小,煤层顶底板岩层强度相对较大,所以此煤层巷道塑性区只在煤体范围内显现和扩展。

3.3 地应力对掘进面前方塑性区的影响

比较不同双向主应力比值条件下掘进头前方塑性区尺寸,发现掘进面前方塑性区尺寸随着双向主应力比值的增大而增大,而且增长幅度呈增大趋势。以主应力旋转角度β=0 为例,当双向主应力比值k=1 时,掘进头前方塑性区尺寸为2 m;当k=2时,掘进头前方塑性区尺寸为3 m,较k=1 时增长了50%;而当k=3 时,掘进头前方塑性区尺寸为5 m,较k=2 时增长了66.7%。另外,当双向主应力比值一定时,掘进头前方塑性区尺寸在不同主应力方向条件下,基本没有变化,说明双向主应力方向变化对掘进面前方煤体塑性区的影响较小。究其原因,煤体在掘进过程中,掘进面前方出现应力集中,导致掘进面前方煤体发生塑性破坏,当双向主应力值发生变化时,掘进面前方煤体所受应力环境也随之变化,应力条件不同导致掘进面前方煤体出现不同范围的塑性区。而双向主应力方向的变化,是数值模型x 和z 向的旋转变化,对巷道轴向(y 轴)影响很小,因此反映在掘进面前方煤体塑性区变化不大。

3.4 地应力对掘进头处围岩塑性区的影响

测量各不同地应力条件下巷道沿断面塑性区尺寸,发现断面最大塑性区尺寸均位于巷道上部煤体方向,建立巷道沿煤层上部塑性区最大半径(后面均称为“巷道围岩塑性区最大半径”)与巷道围岩双向主应力的大小和方向的关系曲线,不同地应力条件下巷道围岩塑性区最大半径如图10。

图10 不同地应力条件下巷道围岩塑性区最大半径Fig.10 Maximum radius of plastic zone of roadway surrounding rock under different in-situ stress conditions

由图10 可知:当k=1 时,巷道围岩塑性区最大半径最小;当k=2 时,塑性区最大半径出现一定程度的增大,但增长的幅度较小;而当k 增长到3 时,在β=-69°、0°、21°时,塑性区最大半径出现急剧增长;在k 值较大,巷道围岩塑性区呈蝶形形态时,随着最大主应力的增大或最小主应力的减小,也就是k 值继续增大时,巷道围岩塑性区蝶叶的最大半径呈指数增长[3,22-23]。

当k=1、2 时,随着主应力方向的旋转,巷道围岩塑性区的最大半径变化幅度均不大。而当k=3时,随着主应力方向的旋转,塑性区最大半径呈现先快速减小再急剧增大,然后又急剧减小的过程。例如,当β=-69°时,塑性区最大半径为10.24 m;当β=-24°时,塑性区最大半径减小到4.48 m;当β=0°时,塑性区最大半径急剧增大到14.66 m;当β=21°时,塑性区最大半径为14.80 m,而当β=66°时,塑性区最大半径再次下降到3.94 m。

因此,在k=1 和k=2 时,巷道围岩塑性区对主应力方向不敏感,不同主应力方向对应的塑性区范围差别不大;而当k 增长到3 时,巷道围岩塑性区随着主应力方向不同而呈现较大的不同,巷道围岩塑性区对主应力方向的敏感性大大增强。究其原因,当双向主应力比值较小时,巷道围岩塑性区在均质岩体中呈现类似圆形或椭圆形态,而在实际非均质层状岩体中,塑性区只在软弱煤岩层中显现,当主应力方向发生旋转时,塑性区也随之旋转,但由于其类似圆形或椭圆形态,使得落在煤层中显现出来的塑性区尺寸大体一致,因此主应力比值较小情况下,塑性区最大半径变化很小。而当巷道所处双向主应力比值较大,塑性区本来呈蝶形形态,由于塑性区的围岩选择性,导致只有部分塑性区在煤体中显现出来,随着双向主应力方向的改变,塑性区蝶叶落在煤层范围内的尺寸大小不同,导致塑性区尺寸呈现很大的差异,当蝶叶主体恰好全部落在煤层上时,煤体中塑性区尺寸较大,而当蝶叶未落在煤体中时,塑性区尺寸就比较小。因此,随着主应力方向的变化,塑性区在煤体中显现的最大半径大小较为悬殊。

4 突出强度

由于不同的地应力条件导致巷道围岩处于不同的应力状态(主应力大小和方向、双向主应力比值),造成巷道掘进头处塑性区呈现不同的尺寸范围,结合前述突出孔洞是由巷道掘进头处煤体塑性区演变、发展而来,因此,不同地应力条件下巷道掘进头处煤体塑性区的尺寸,可以作为煤与瓦斯突出强度分析的一个指标。

根据前述不同地应力条件下煤层巷道掘进头处塑性区的数值分析结果,在瓦斯、煤层结构特征等因素相同的条件下,可以对掘进巷道煤与瓦斯突出的强度进行纵向比较。当k=1 时,巷道掘进头处塑性区范围较小,巷道如果发生突出,其突出强度相对较小;当k 增大到2 时,发生突出时的强度相对于k=1 时有了一定程度的增加;当k=3 时,掘进头前方塑性区尺寸有大幅增加,而巷道围岩塑性区则随着主应力方向的不同尺寸出现很大的变化,当β=-69°时,塑性区尺寸较大,然后随着主应力顺时针旋转而快速减小,到β=-24°时,塑性区尺寸达到一个较小值;随着主应力继续旋转,塑性区尺寸又逐渐增大,到了β=21°,塑性区尺寸达到最大值,之后又随着主应力方向的继续旋转急剧下降,到了β=66°,塑性区尺寸达到最低值。而巷道发生突出时的强度也随之呈现出较大的差别。

5 结 语

1)根据数值模拟结果,巷道掘进面前方塑性区尺寸随着双向主应力比值的增加而增大,并且增长幅度呈增大趋势。

2)随着双向主应力比值的增大,煤层巷道掘进头处围岩塑性区最大半径呈类指数增长,不同的双向主应力比值导致巷道围岩出现不同大小范围的塑性区。当双向主应力比值较大,煤层巷道围岩塑性区蝶叶尺寸较大时,塑性区范围随着主应力方向的不同呈现明显差异。

3)对巷道掘进头处塑性区和巷道突出实际孔洞进行对比分析,得出巷道煤与瓦斯突出孔洞是由巷道掘进头处煤体塑性区演化、发展而来的,同时突出孔洞形状还受到煤层和瓦斯赋存特征的影响。

4)不同地应力条件下巷道掘进头处煤体塑性区的尺寸范围,可以作为煤与瓦斯突出强度分析的一个指标。