增压器自锁螺柱防松失效分析及拧紧策略优化

吕周情,高俊翠,荆慧敏

(1.上汽通用五菱汽车股份有限公司 技术中心,广西 柳州 545005;2.东风柳州汽车有限公司品质保障部,广西 柳州 545005;3.上汽通用五菱汽车股份有限公司 宝骏基地,广西 柳州 545005)

本研究对象为增压器与排气歧管连接的双头螺柱,此处温度最高可达1000 益,且受到发动机废气的脉冲冲击,温度的剧烈变化等,因此,此处的连接件可靠性要求较高,无法使用简单防松方式,针对该情况,需要新型的防松设计及精准的拧紧控制策略。

1 问题的提出

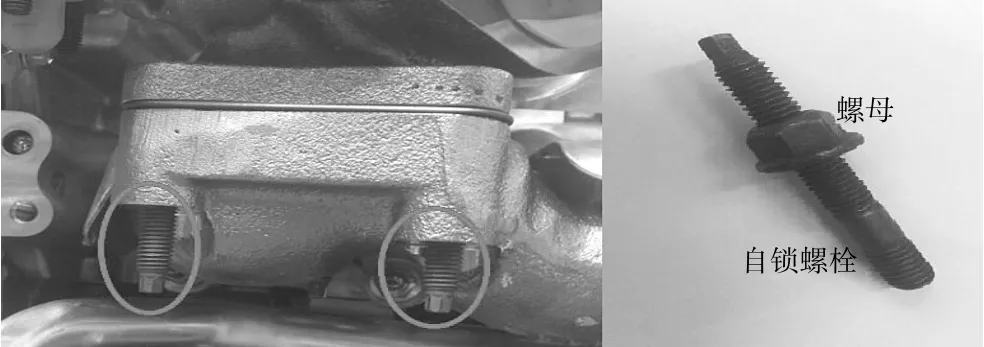

某产品项目中一台增压发动机的涡轮增压器与排气歧管连接的锁紧双头螺柱在整车路试时,出现与之相配的三颗螺母全部松脱的现象,位置如图1 所示。此连接结构为螺柱安装在涡轮增压器涡壳上,再通过螺母将增压器与排气歧管连接紧固。螺母是被电枪拧入到双头螺柱上,查询故障车辆历史数据,拧紧数据合格,无返修,初步判断为自锁螺柱/螺母的自锁力不足,故在查找螺柱失去设计上的自锁功能原因的同时,考虑从螺母拧紧程序上实现监控螺柱自锁的功能是否有效。

图1 螺母松脱的位置及零件

2 失效螺柱自锁方式分析

所分析的增压器与排气歧管连接双头螺柱的自锁方式即为摩擦防松的一种,其方法是在正常螺纹的双头螺柱基础上,在螺纹圆周每个120毅方向上均匀压三条长度为24 mm 的压痕。普通螺纹的螺母拧入后,螺母螺纹遭到破坏,螺纹副的摩擦力增大,再反向松出时,会有一定的力矩,从而达到自锁功能[1]。企业对自锁螺纹的第一次旋入、旋出力矩(即自锁功能)做出了量化规定,要求第一次拧入扭矩9 N·m 最大(拧入速度为110依10 r/min),第一次的拧出扭矩1 N·m 最小(在拧出螺母的第一个360毅内,拧出速度为350依10 r/min)。

3 拧紧过程分析

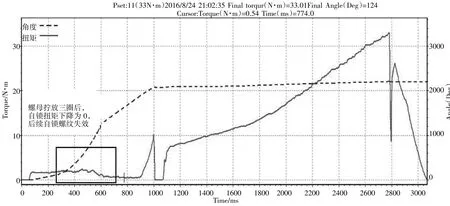

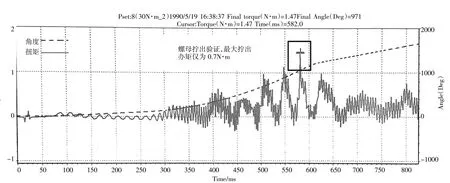

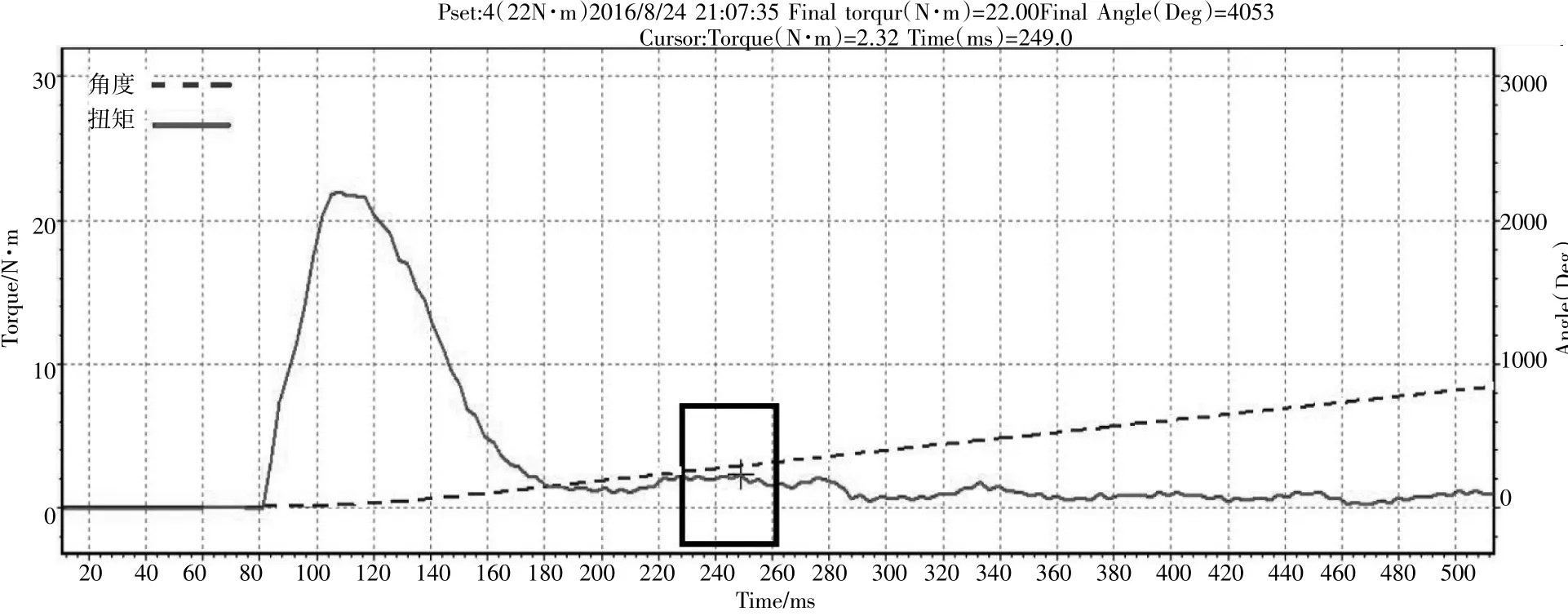

路试自锁螺母脱落问题反馈回工厂后,拧紧团队立即对在线生产物料及过程进行确认,查看螺母拧紧的曲线,如图2 所示。螺母开始进入自锁螺纹段后,拧入力矩上升至4 N·m 后,力矩迅速下降至0,直至拧紧贴合时扭矩才开始上升,即除了接触到自锁螺纹初始阶段,后续的自锁螺纹的自锁功能已经失效,与普通螺栓螺母的配合无异,增压器工作时,受到高温高压的发动机废气不断冲击振动,螺母螺柱失去自锁功能,螺母的轴向预紧力瞬时变小,经过一段时间的循环往复,最终螺母松动甚至脱落。

图2 线旁生产物料拧紧曲线

4 紧固件零件状态分析

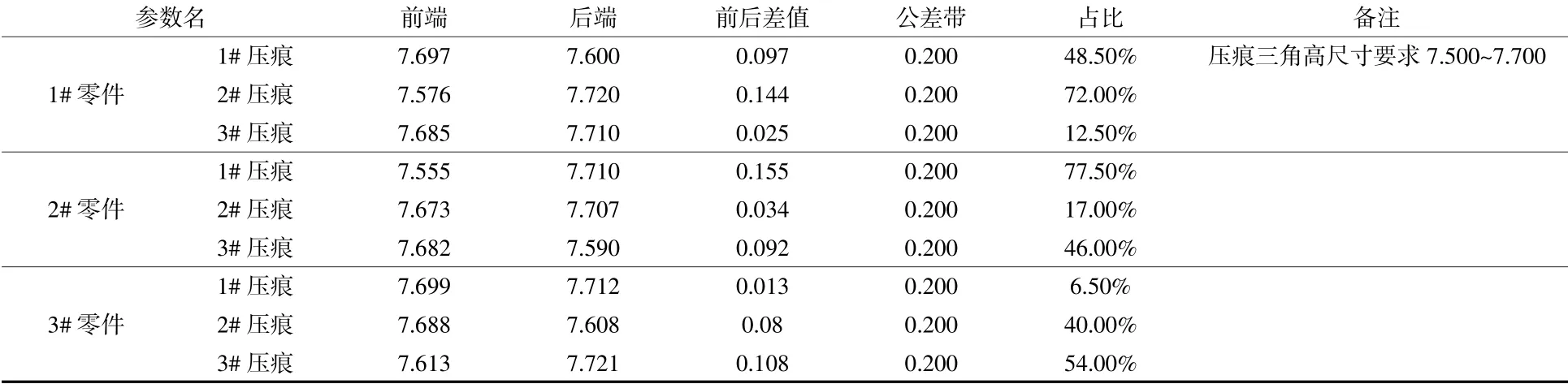

由于拧紧曲线的异常,问题产生的原因随之指向紧固件,目检发现自锁螺柱上的压痕不均匀,起始端的压痕较深,靠近光杆端的压痕较浅,随后对螺柱三个方向,前后端的三角高进行测量,并计算同一条压痕上前后端的三角高差值绝对值,用其与公差带的比值,来判断压痕的稳定性,结果显示有三条压痕前后差值,超过公差带的50%,数据证明双头螺柱三角高测量冲压不均匀,结果见表1。

表1 线旁双头螺柱三角高抽检尺寸

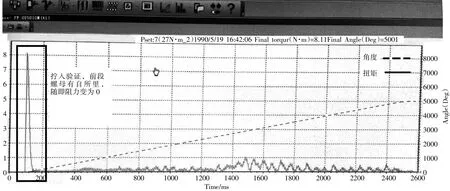

为了进一步确认该螺柱是否满足图纸设计要求(第一次拧入扭矩9 N·m 最大,第一次的拧出扭矩1 N·m 最小,拧入拧出速度为350依10 r/min),在生产线下用电枪以350 r/min 的速度,将螺母拧入拧出,记录曲线上的扭矩值如图3 和图4,可以看出,其拧入力矩最大为8 N·m,满足图纸要求,拧出力矩为0.7 N·m,不满足图纸要求的最小1 N·m 的要求,故螺母在路试时脱落的直接原因为自锁螺柱上的自锁螺柱冲压不均衡,造成自锁功能衰退或者失效。

图3 螺母在自锁螺柱上旋入曲线

图4 螺母在自锁螺柱上旋出曲线

5 整改后零件质量状态检测

对于零件质量不满足图纸要求的问题,供应商从模具和检测方法方面进行了改进。这里重点探讨如何利用拧紧程序对类似自锁力失效的零件进行探测以杜绝缺陷零件逃逸出厂。

从故障件的拧紧曲线及对零件的测量报告可以看出,缺陷件在前段压痕较深,螺母拧入后将螺母的螺牙损坏,从而螺母经过压痕较浅的部位时,摩擦力减小,失去自锁力。

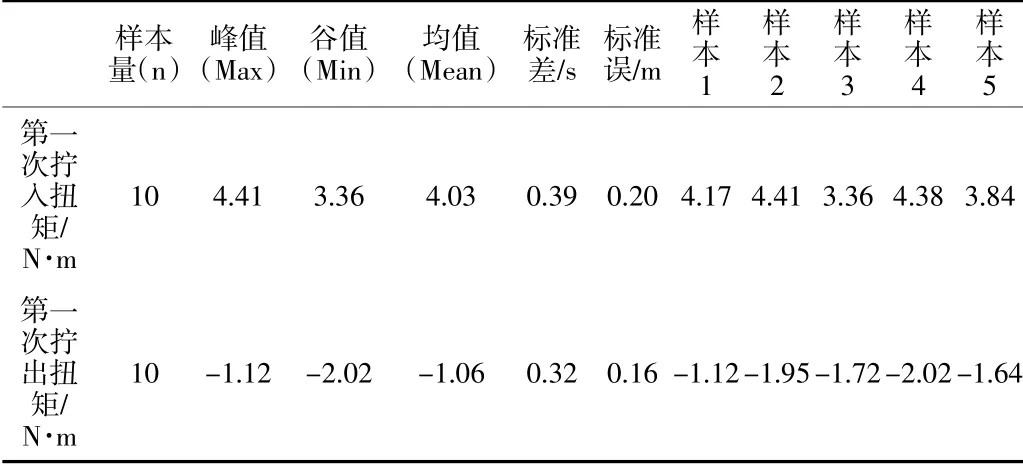

供应商对工艺优化后制造的三角高合格的5 根螺柱,在供应商厂内进行旋入旋出试验,最大扭矩(臆10 N·m)、最小扭矩(逸1 N·m)均满足图纸要求,数据见表2。

表2 改进后螺柱第一次拧入/拧出扭矩

为确保供拧紧研究的物料符合图纸且稳定,在发动机工厂对改进后的物料再次进行了如下验证。

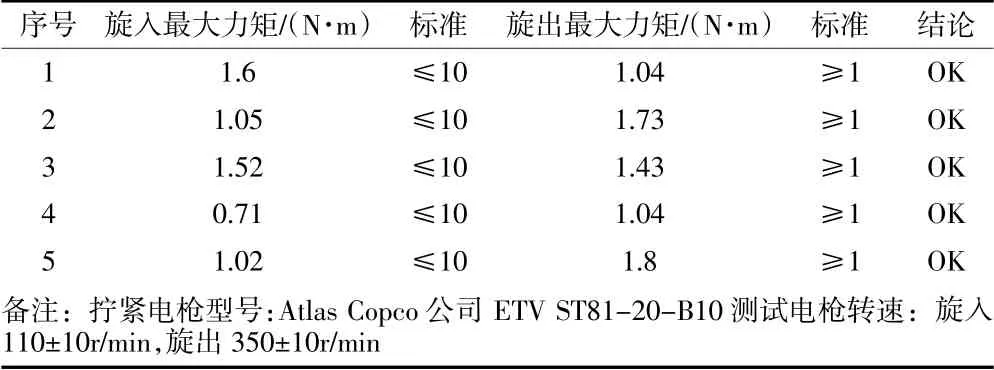

(1)根据图纸上的要求,用电枪对5 组全新的螺栓螺母零件进行旋入旋出验证确认,验证数据见表3,最大的旋入扭矩均小于2 N·m,旋出扭矩均大于1 N·m,满足图纸要求。

表3 主机厂对改进后物料旋入旋出验证扭力

(2)对自锁螺柱的三角高进行测量,结果见表4,零件尺寸满足图纸要求,尺寸合格。

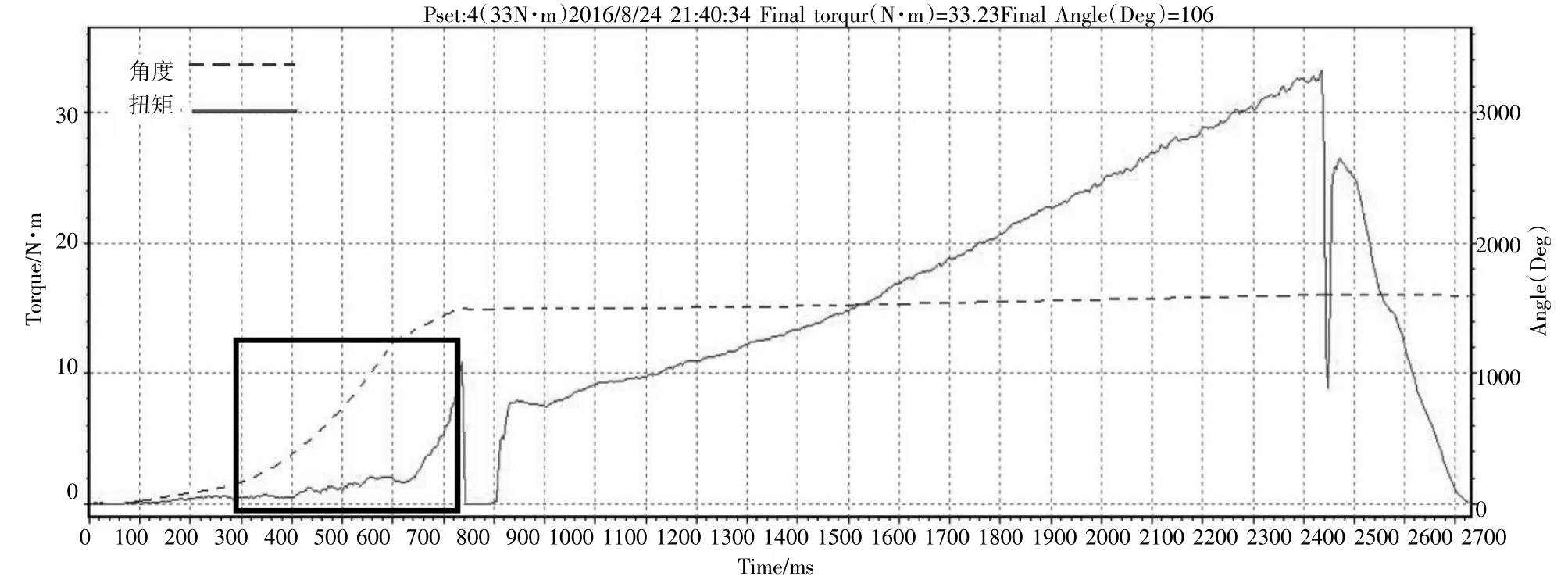

(3)用生产线螺母拧紧程序,对改进断点后物料进行装配,拧紧曲线如图5 所示。从图上可看出,在第一步拧紧至10 N·m 过程中,其扭矩未出现下降的情况,无自锁功能衰退的现象。反松曲线如图6 所示,其反松后,最大反松扭矩为2.2 N·m,出现在反松230毅,故可以间接证明此批次改进物料的自锁功能是稳定和合格的。

图5 螺母装配拧紧曲线

图6 装配后螺母反松曲线

从以上3个方面的验证结果可以判定,供应商改进后的断点物料符合图纸要求,拧紧拧松过程中锁紧力不衰减,此批物料可以供问题解决团队研究和优化拧紧程序。

6 自锁螺柱拧紧程序优化策略

拧紧电枪可以实时监控扭矩,角度,转速等参数,将时间轴结合起来,就可以监控扭矩上升的斜率,扭矩异常上升或下降等情况,来反向监测螺柱螺母的配合情况。根据前面查找出来的自锁螺柱的改进前后物料的差异点,且二者在拧紧过程中的不同表现,再用电枪的实时监控功能,通过不断验证,可以尝试通过拧紧程序监控参数的优化来监测零件尺寸波动[2]。

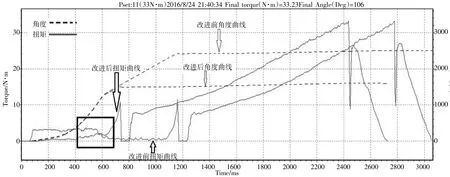

将不合格的双头螺柱拧紧曲线和改进后的拧紧曲线放到同一图片中进行对比,如图7 所示。从图7中可以发现,方框中,合格物料曲线的扭矩呈持续上升趋势,而不合格曲线在拧入摩擦扭矩维持在4 N·m后,在550毅时,扭矩出现下降直到接近0,说明此时的螺母螺纹已经被螺柱破坏,失去自锁功能。后将多组故障图片进行对比,发现在第一阶段达到10 N·m前阶段,均有出现拧紧阻力突然下降的情况。故将拧紧过程中自锁螺柱与螺母的摩擦阻力作为监控的关键,需要利用电枪的扭矩、角度、时间监控功能来监控此阶段的扭矩斜率来判断自锁扭矩的稳定性[3]。经过团队的讨论与大量验证,最后将程序优化策略方向总结如下:

图7 改进前后物料拧紧曲线对比

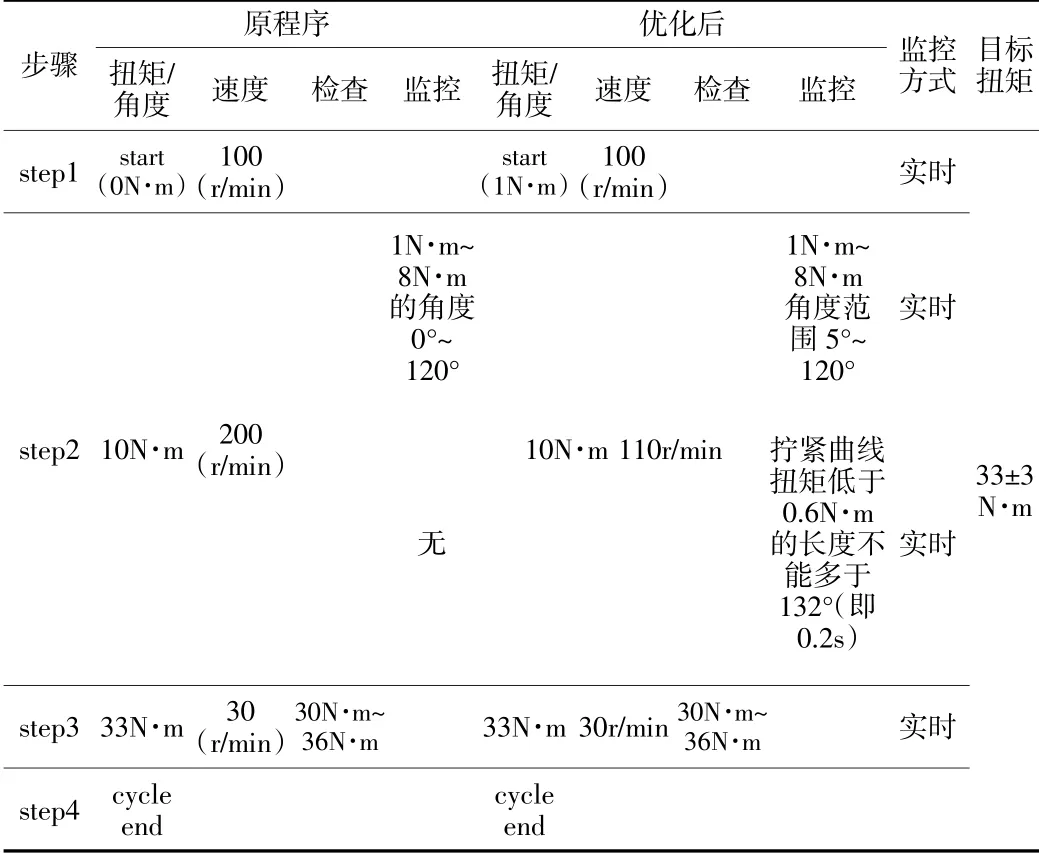

(1)目前拧紧程序使用的是两步拧紧法,先拧紧到10 N·m,再拧紧到目标扭矩33 N·m,为检测零件质量状态,需要将0~10 N·m 这一步的电枪转速设定为图纸要求的110 r/min。

(2)拧入扭矩需要满足图纸要求,不大于10 N·m,需要在程序中增加此项监控。

(3)螺母未贴合之前,螺母的拧入扭矩不能出现持续下降,需要增加扭矩下降的时间和扭矩最小值监控。

经过收集大量断点后的拧紧数据,最后锁定的优化方案见表5,其中下划线部分为经过优化的部分,主要是在step1 增加了起始扭矩监控,以减少10 N·m 前扭矩降低的误判,在step2 增加了1~10 N·m 区间的角度监控以及在此过程中扭矩不能下降和扭矩不能超过图纸要求的上限10 N·m。

表5 自锁螺柱拧紧程序优化策略

7 结语

通过对增压器自锁螺柱连接螺母脱落问题为切入点,分析了自锁螺柱异常状态及其生产过程控制存在的漏洞,识别出自锁螺柱生产的关键控制点,而后收集了大量的拧紧试验,锁定了拧紧过程监控数据。为类似自锁螺柱的装配提供监控思路及经验。由于此结构的自锁螺柱为本公司首次使用,也为此类结构零件的扩大应用奠定了基础。