一种提高并条机出条速度的方法研究

王青 殷俊清 张周强

摘 要:科技的发展进步要求并条机能够实现高速化,但国内并条机大都达不到高速化要求,因此需研究一种提高并条机出条速度的方法。首先提出一种通过增大牵伸机构前罗拉直径以提高出条速度的方法,接着通过对并条机牵伸机构牵伸性能的分析计算,验证该方法的可行性和对牵伸性能的影响程度,最后采用Ansys软件进行前罗拉的模态分析,得到前罗拉的前六阶固有频率,并和前罗拉工作频率进行对比分析。结果表明:在保证牵伸效果的前提下,牵伸机构前罗拉直径可从35mm增大到48mm;以出条速度600m/min为例,保持原角速度运转,直径增大后出条速度可达823m/min,增幅高达37.17%;前罗拉直径增大前后,均不会发生共振,不会出现前罗拉的破坏。

关键词:并条机;牵伸机构;前罗拉;高速化;固有频率

中图分类号:TS112.2

文献标志码:A

文章编号:1009-265X(2022)01-0096-05

Abstract: The development of technology requires that the drawing frame should achieve high speed, but most domestic drawing frames can't meet this requirement, so a method to improve the drawing speed of drawing frame was studied in this paper. Firstly, a method was proposed to enhance the speed of drawing frame by increasing the diameter of front roller of the drafting mechanism. Then, through an analysis and calculation of the drawing performance of the drawing mechanism, the feasibility of this method and its influence degree on the drawing performance were verified. Finally, a modal analysis of the front roller was carried out by Ansys software, the first six natural frequencies of the front roller were acquired and compared with the working frequency of the front roller. The analysis results show that: the diameter of front roller of the drafting mechanism can increase from 35mm to 48mm, on the premise that the drafting effect was guaranteed. Taking a drawing speed of 600m/min as an example, with the original angular velocity, the speed can reach 823m/min, up 37.17%, after the diameter is increased. No matter the diameter of the front roller is 35mm or 48mm, there is no resonance in the front roller, that is, no fracture in the front roller.

Key words: drawing frame; drafting system; front roller; high-speed; natural frequency

并條工序是纺纱流程中非常重要的工序,其作用是通过6~8根棉条的并和,改善条干内部结构,提高长短片段条干均匀度,降低质量不匀率,使棉条中的纤维伸直平行、减少弯钩、提高棉条的混合均匀度。并条机出条速度是衡量并条机技术发展水平的综合标志,而目前中国并条机速度大多在600 m/min左右(如FA322B并条机),极少数并条机的出条速度可达1000 m/min(如BHFA1382并条机)。因此普遍提高并条机的出条速度,是并条机发展最重要的目标之一。

目前关于并条机的研究,主要集中于:对主流机型FA322B并条机的性能特点分析[1],使用与维护方法分析[2],牵伸机构的优化设计研究[3-4],对高速并条机技术特征和应用效果研究[5],匀整延迟时间的测试与分析[6],对并条机圈条机构和自动换筒技术的设计研究[7-8],还有对FA389高速并条机的技术分析[9]等,只有文献[10]提到实现并条机高速与高质的途径,但也只是综述性方法,没有具体的分析研究。因此对提高并条机出条速度的方法进行具体的分析研究就显得非常必要和迫切。本文就以国内主流并条机FA322B为对象,研究一种具体的切实可行的提高并条机出条速度的方法。

1 方法的提出

影响并条机出条速度的主要因素之一是牵伸机构的运行速度高低。并条机牵伸机构目前主要为各种形式的罗拉牵伸,其中前罗拉的输出线速度直接决定了并条机的出条速度。考虑到前罗拉的强度、刚度、振动特性等,其转速不能过大,以免引起共振、轴的断裂等。但是在转速一定的前提下,增大前罗拉直径,则能够提高前罗拉转动线速度,即提高出条速度。因此理论上适当增大前罗拉直径,可以提高并条机的出条速度。

那么增大前罗拉直径是否会引起牵伸效果的恶化,前罗拉的振动特性又有什么变化呢?本文从牵伸性能和振动特性两方面进行详细的分析研究,以验证通过增加罗拉直径来提高并条机出条速度的可行性。

2 并条机牵伸性能分析

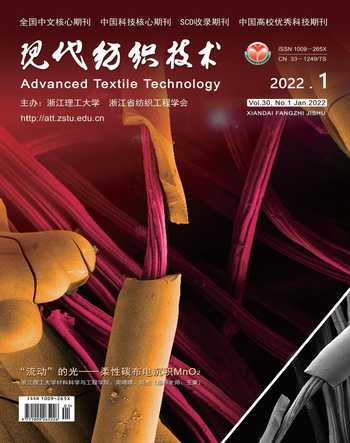

FA322B并条机牵伸机构为附导向辊的四上四下压力棒曲线牵伸机构,如图1所示,其中前区为主牵伸区,是牵伸比最大、对牵伸效果影响最显著的区域。该区中,对条干的握持距越小,短纤维的牵伸能力和条干均匀度越好。同时,前罗拉上的反包围弧越趋近于0,牵伸效果越好。当反包围弧为0时,棉条切向进入前罗拉钳口,牵伸效果最好,当反包围弧大于4mm时,棉条质量反而恶化。因此牵伸性能分析以FA322B并条机牵伸机构的主牵伸区为对象,分析随着前罗拉直径的增大,主牵伸区握持距以及前罗拉上反包围弧的大小变化。

2.1 握持距分析计算

如图2所示,主牵伸区握持距为棉条进入主牵伸区二罗拉钳口到离开前罗拉钳口走过的路径长度表示为f=AB+BC+CD+DE+EF,其中f为主牵伸区握持距长度,AB是棉条在前罗拉上的反包围弧长度,BC是前罗拉与压力棒间自由距长度,CD为棉条在压力棒上的包围弧长度,DE为棉条在压力棒与二罗拉间的长度,EF为棉条在二罗拉上的包围弧长度。根据正余弦定理等几何关系推导握持距表达式如下:

AB=r2(A1-A2)(1)

BC=O5P(2)

CD=r5A7(3)

DE=[(r3+r5+s)2-(r3+r5)2]12(4)

EF=r3(A5-A6)(5)

f=AB+BC+CD+DE+EF(6)

(a)直径35mm

(a)Diameter of 35mm

(b)直径48mm

(b)Diameter of 48mm

其中:

A1=arctanO5MO2M

A2=arctanO5Pr2+r5

O2M=h+(r3+r4)2-b2-lcos(A3-A4)

O5M=a-b-lsin(A3-A4)

O5P=O5M2+O2M2-(r2+r5)21/2

A3=arccosl2+(r3+r4)2-(r3+r5+s)22l(r3+r4)

A4=arcsinbr3+r4

A5=arccos(r3+r5+s)2+(r3+r4)2-l22(r3+r5+s)·(r3+r4)

A6=arccosr3+r5r3+r5+s

A7=arccosO5M2+O2M2+(r3+r5+s)22(O5M2+O2M2)1/2(r3+r5+s)-A2-A6

式(1)~式(6)中:r4表示二皮辊的半径;r2,r3分别表示前罗拉和二罗拉的半径;r5表示压力棒半径;h表示前罗拉和二罗拉中心的竖直距离;a表示前罗拉和二罗拉中心的水平距离;b表示二罗拉和二皮辊中心的水平距离;l表示二皮辊和压力棒的中心距;s表示压力棒和二罗拉表面圆弧的距离;O2M、O5M、O5P,以及A1~A7分别表示握持距推导过程中的中间量。

对于FA322B并条机,前罗拉和二罗拉水平距离a根据纤维品质长度而定(一般比纤维品质长度大10mm左右)。假设研究的纤维品质长度均为30mm,则a取40mm。二罗拉和二皮辊中心的水平距离b一般是由工人师傅根据经验来调整,以适纺各类纤维。根据纤维品質长度30mm,调整该值为4.29mm[3]。其他结构参数取值见表1。

2.2 前罗拉直径对牵伸性能影响分析

2.2.1 改变前罗拉直径,其他几何参数保持常数

计算前罗拉直径从35mm增大到50mm过程中,主牵伸区握持距f及前罗拉反包围弧AB变化情况。根据式(1)~式(6),编写Matlab程序进行计算,得到计算结果如表2。

分析表2发现:a)随着前罗拉直径的增大,握持距持续增加,但增加程度比较缓慢,因此前罗拉直径增大对握持距的影响可忽略不计。b)前罗拉反包围弧呈增大趋势,且增加幅度较大。一般情况下,为保证出条条干质量,前罗拉反包围弧AB不能大于3mm。由表2可见,为了保证出条条干质量不恶化,前罗拉直径不能大于40mm。c)反包围弧AB增幅大,握持距增幅却很小,这主要是因为随着前罗拉直径的增大,前罗拉和前皮辊切点上移,反包围弧AB、CD均增大,但是直线段BC长度却变小,DE和EF段长度不受影响,因此握持距变化幅度较小。

2.2.2 改变前罗拉直径,并对b值进行优化

由上文分析可见:增大前罗拉直径会导致并条机的出条质量恶化,那么能否同时调整主牵伸区其他结构参数,以提高出条质量呢?

对于FA322B并条机,二罗拉和二皮辊中心的水平距离(b值)根据纤维品质长度的不同可以调整[3],因此考虑在改变前罗拉直径的同时,调整b值大小,以尽量提高并条机出条质量。同时由表2可知:前罗拉直径变化对前罗拉反包围弧AB的影响大于对握持距的影响,故此处将AB作为目标函数,针对不同的前罗拉直径,对b值进行优化,使得前罗拉反包围弧AB最小。

b取值范围根据工程经验确定为-5~5mm(二皮辊中心相对二罗拉中心前移时b值为正,后移时b值为负),前罗拉直径仍然从35mm增大至50mm,基于Matlab程序进行优化设计,得到不同前罗拉直径对应的最优b值、目标函数AB及握持距f结果如表3。

分析表3得出结论为:a)在增大前罗拉直径的同时,调整b值大小,确实可以使得反包围弧AB值基本都控制在3mm以内(前罗拉直径为50mm情况除外),说明在改变前罗拉直径的同时,调整二皮辊中心相对二罗拉中心的位置,确实可以保证较好的牵伸效果,且前罗拉直径最大可以增大到48mm。b)握持距f相比于表2略有增大,这主要是因为:随着前罗拉直径的增大,b值不断减小,即二皮辊向二罗拉后方移动,压力棒随之向后上方移动,结果反包围弧AB虽然增大但增幅非常小,直线段BC增大略显著,包围弧CD略有减小,DE和EF保持不变。直线段BC增大使得对浮游区纤维控制能力降低,条干不匀率略有增大,即牵伸质量略有降低。

综上分析,将二皮辊位置调整至二罗拉后方且两者中心水平距离为5mm处时,在棉条质量不恶化的前提下,前罗拉直径最大可增大到48mm。假设前罗拉转速不变,则直径从35mm增大到48mm,其转动线速度提高37.14%。虽然握持距略有增大,导致出条质量略有下降,但是相比于速度的大幅提升,该质量降低可以接受,且后面的粗纱细纱工序中牵伸机构还能够对棉条质量进一步改善。因此从牵伸性能角度分析认为:前罗拉直径可以从35mm增大到48mm。

3 罗拉振动特性分析

前罗拉在高速运转时,会产生振动,当振动频率接近或达到前罗拉的固有频率时,则发生共振,共振现象的产生会引起前罗拉的断裂等破坏现象。为了避免共振的发生,有必要对前罗拉进行模态分析。

当前罗拉直径为35mm时,出条速度为600 m/min,则前罗拉转速为5459 r/min,计算得到其工作频率约为91 Hz。当前罗拉直径增大到48mm时,保持转速5459 r/min不变,则工作频率仍为91 Hz。工作频率一样,但前罗拉直径不同,其振动特性就不同,因此对两个不同直径的前罗拉分别进行模态分析,图3所示为两个前罗拉结构图。

(a)直径35mm

(b)直径48mm

采用ANSYS软件进行模态分析,前罗拉材料选取结构钢,前罗拉两端进行固定,使前罗拉仅有一个转动自由度。模态分析得到前罗拉两种直径下前六阶固有频率如表4所示。

分析表4可见:a)前罗拉的一阶固有频率都非常小,几乎为零,那是因为前罗拉有一个转动自由度的缘故。b)对于两种直径的前罗拉,其工作頻率均为91Hz,远远小于会发生共振的最小频率1286.91Hz,即前罗拉在工作过程中不会出现断裂等破坏现象。c)直径从35mm增大到48mm时,罗拉发生共振的固有频率也相应增大,这是因为罗拉直径越大,其强度和刚度也越大,因此发生共振的频率也越大。

4 结 语

研究了一种提高并条机出条速度的方法,并以FA322B并条机为对象,模拟验证了该方法的可行性,最后得出结论为:保持并条机牵伸结构前罗拉转速不变,增大前罗拉直径,可以有效提高并条机的出条速度,且对出条质量影响较小,同时前罗拉直径增大不会引起共振等现象的发生。对于FA322B并条机牵伸机构,在牵伸质量略降低的情况下,前罗拉直径可以增大到48mm,转速保持不变的情况下,出条速度可从600m/min增大到823m/min,增大幅度为37.17%,这个增幅理论上将为纺织企业带来非常可观的经济效益。

参考文献:

[1]张新江.FA322B自调匀整并条机性能特点及使用效果分析[J].现代纺织技术,2012,20(3):30-35.

ZHANG Xinjiang. Characteristics and usage effects analysis of autoleveling FA322B drawing frame[J]. Advanced Textile Technology, 2021, 28(3): 30-35.

[2]晁松山.FA322B型高速带自调匀整并条机的使用与维护[J].现代纺织技术,2013,21(4):48-51.

CHAO Songshan. Usage and maintenance of autoleveling FA322B drawing frame[J]. Advanced Textile Technology, 2013, 21 (4): 48-51.

[3]王青,王贯超.FA322B并条机牵伸机构主牵伸区部分参数的优化设计[J].纺织学报,2017,38(8):139-143.

WANG Qing, WANG Guanchao. Design and optimization of partial parameters of main drafting area for FA322B drawing frame[J]. Journal of Textile Research, 2017, 38 (8): 139-143.

[4]王青.FA322B并条机牵伸机构设计[J].西安工程大学学报,2017,31(2):166-171.

WANG Qing. Design of drafting mechanism for FA322B drawing frame[J]. Journal of Xi'an Polytechnic University, 2017, 31(2): 166-171.

[5]吴敏.现代高速并条机的技术特征和应用效果[J].纺织导报,2008(6):60-62,64.

WU Min. Technological characteristics and application of modern high-speed drawing frame[J]. China Textile Leader, 2008 (6): 60-62, 64.

[6]贺翔,王贯超,王斌,等.高速并条机匀整延迟时间的测试与分析[J].西安工程大学学报,2014,28(3):303-305.

HE Xiang, WANG Guanchao, WANG Bin,et al. The test and analysis of correction delay time of high-speed drawing frame[J]. Journal of Xi'an Polytechnic University, 2014, 28 (3): 303-305.

[7]尚红卫.高速并条机圈条器的设计与实践[J].现代纺织技术,2013,21(1):37-41.

SHANG Hongwei. Design and practice of coiler of high speed drawing machine[J]. Advanced Textile Technology, 2013, 21 (1): 37-41.

[8]柳威,梅顺齐,徐斯云,等.现代高速并条机的自动换筒技术[J].轻工机械,2012,30(6):86-90,94.

LIU Wei, MEI Shunqi, XU Siyun, et al. Automatic can change of the modern new high-speed drawing frame[J]. Light Industry Machinery, 2012, 30 (6): 86-90, 94.

[9]隽振华,张新江.FA389自调牵伸智能型高速并条机的技术与应用[J].纺织导报,2017(6):38-40.

XIE Zhenhua, ZHANG Xinjiang. FA389 high-speed drawing frame with automatic adjustment of draft ratio: production practice and applications[J]. China Textile Leader, 2017 (6): 38-40.

[10]尚红卫.实现并条机高速与高质的途径[J].棉纺织技术,2013,41(1):41-43.

SHANG Hongwei. Method on realizing higher speed and higher quality of drawing frame[J]. Cotton Textile Technology, 2013, 41 (1): 41-43.