深层页岩油水平井密切割裂缝均衡扩展数值模拟

——以胜利油田YYP1井为例

朱海燕,徐鑫勤,钟安海,张钦希

(1. 成都理工大学油气藏地质及开发工程国家重点实验室,四川 成都 610059; 2. 中国石化胜利油田分公司石油工程技术研究院,山东 东营 257000; 3. 中国石化胜利油田分公司纯梁采油厂,山东 东营 257000)

水平井分段多簇射孔体积压裂技术是页岩气开发的主体技术,该技术充分利用多簇水力裂缝之间的应力干扰,在相邻两裂缝之间激活天然裂缝,形成复杂裂缝网络[1]。因此,射孔簇间距是充分改造储层的关键参数。Miller[2]等分析美国多个页岩气盆地100多口分段多簇压裂水平井的生产数据发现,仅有约50%的射孔簇对井的产量有贡献,多数射孔簇裂缝并没有得到有效的扩展。国内多个页岩气田和致密油气储层同样也存在多数射孔簇未起裂的难题。近年来,为了提高压裂改造效果,国内外一直尝试缩短簇间距,向多段、多簇密切割的方向发展。分段数普遍达到了40 段以上,射孔簇数由3~4 簇提高至5~10 簇,间距缩小(最短约4.5 m)。

密切割分段压裂工艺是通过缩短簇间距,充分利用裂缝诱导应力场对簇间的有效改造,使得簇间未充分改造区的储量得以有效利用,从而增加单井控制储量及最终可采储量[3-4]。近年来,国内外大量学者研究了簇间距对裂缝扩展形态及应力干扰的影响。Guo[5]等建立了多条裂缝动态竞争扩展的有限元模型,提出了在保证裂缝均衡扩展的前提下强化缝间应力干扰的射孔簇间距优化方法。Xiong[4]等研究得出当距裂缝壁面较近时,诱导应力近似等于缝内净压力;随着距裂缝壁面距离的增加,诱导应力场快速衰减。因此通过缩小裂缝间距,利用诱导应力场干扰改变原地应力状态,从而促使裂缝延伸方向发生偏转,增大储层改造体积及裂缝复杂程度。孙元伟[6]等总结现有缩小簇间距的分段工艺得出密切割由于具有更少的单段簇数,更符合限流压裂理论。因此在非均质性较强的页岩储集层,密切割分段压裂工艺更易降低各簇间进液差异及裂缝扩展差异,从而更有利于各簇的均匀有效改造[7-18]。

胜利油田牛庄洼陷、渤南洼陷等区块页岩油资源丰富,目前已有40 口探井获工业油气流,是资源接替的重要阵地。然而胜利油田页岩油储层埋藏深、孔喉小、层间水平应力差大、原油粘度高,存在灰条和砂条等夹层,压裂开发难度大,直井单井产能低,水平井密切割分段压裂工艺是未来攻关目标。本文针对胜利页岩油储层的典型特征,采用有限元法建立了页岩油水平井密切割多裂缝动态扩展的渗流-应力-损伤耦合模型,开展多裂缝内流量、裂缝扩展形态及应力扰动的数值模拟研究,为胜利油田页岩油的高效开发提供理论指导。

1 水平井多裂缝动态扩展的渗流-应力-损伤数学模型

1.1 三维多裂缝均衡扩展模型

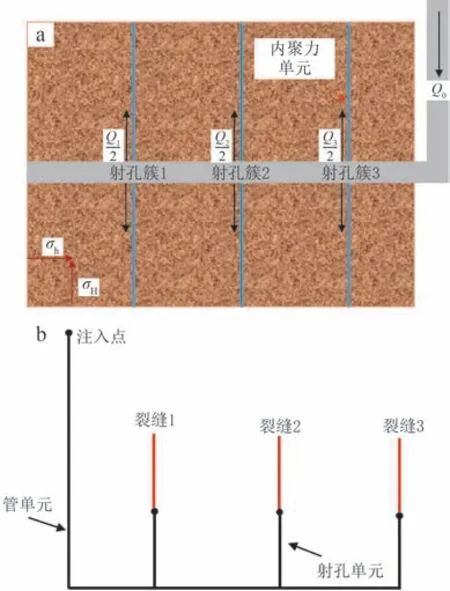

本文基于弹塑性损伤理论,采用粘弹塑性损伤孔压单元描述水力裂缝的起裂与扩展行为,考虑压裂液在裂缝内的切向流动和法向滤失,从而可以综合考虑水力裂缝在页岩-灰岩多夹层储层中的渗流-应力-损伤耦合行为。页岩油水平井分段多簇裂缝同步扩展过程中有3 个重要因素[19-21]:压裂液在各射孔簇之间的动态分配;裂缝的动态扩展;相邻裂缝间的应力干扰。这3 个方面是相互耦合的,为了描述上述过程,本文建立了基于流固耦合损伤力学理论的三维裂缝扩展模型。如图1所示,模型中包含3类单元:射孔单元,用来描述射孔簇的摩阻,实现射孔簇之间流量的动态分配[22];裂缝扩展粘弹性损伤单元,用来模拟水力裂缝的扩展和压裂液在裂缝中流动的过程;基质单元,用来表征基质岩石的变形情况和应力干扰效应。如图1a所示,将裂缝扩展单元布置在裂缝扩展路径上。射孔单元和裂缝扩展单元之间连接方式如图1b 所示,每一条裂缝都有一个射孔单元与之连接从而描述射孔孔眼压降。射孔单元在套管一端连接一个孔压节点,另一端节点与各条裂缝第一个内聚力单元的孔压节点相连[23]。总排量Q0作为集中流量载荷条件施加到注入点上,以上连接方式可以用数学表达式表示为:

图1 三维多裂缝均衡扩展模型示意图Fig.1 Schematic diagrams showing the three⁃dimensional multi⁃crack expansion model

式中:QI是流入第I条裂缝的流量,m3/s;pIw是第I条裂缝在套管内的流体压力,Pa;pIm是第I条裂缝套管外面紧邻套管处流体压力,Pa;ΔpIfric是第I条裂缝射孔簇压降,Pa。通过以上公式,套管内流体压力pw、射孔簇流量QI、射孔压降ΔpIfric就可以计算出来。下面将对以上3类单元进行详细介绍。

1)射孔单元

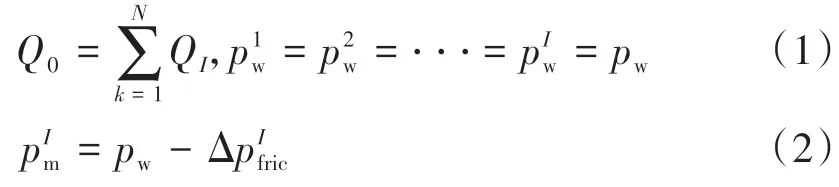

压裂液从套管内通过射孔孔眼进入裂缝会产生压降,而这一压降和裂缝内的沿程摩阻完全不同,射孔单元的主要作用之一就是对这个压降过程进行描述。如图2所示,射孔单元由两个节点组成,每个节点上只有孔隙压力自由度。流体从一端流入另一端流出,射孔压降可以通过伯努利方程[24]计算得出:

图2 射孔单元草图Fig.2 Perforating unit

式中:I是射孔簇编号;ΔpIfric是射孔簇I的压降,Pa;QI是射孔簇I的压裂液流量,m3/s;ρ是压裂液密度,kg/m3;np是射孔簇I的射孔孔眼数量,通常在6~30个;Dp是射孔孔眼直径,通常在6~25 mm;C是表征射孔孔眼形状的无因次系数,射孔孔眼磨蚀前约为0.5,磨蚀后约为

0.9。

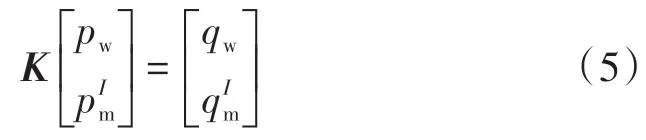

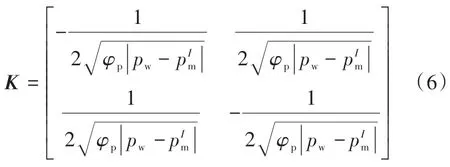

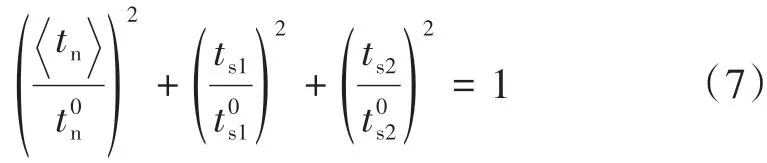

根据有限元方法,式(3)和式(4)可以写成如下矩阵形式:

式(6)右端即为“内力矩阵”。

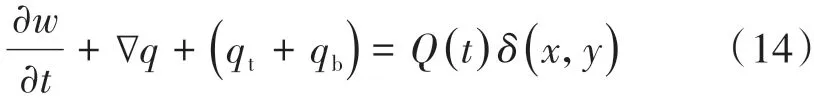

2)裂缝扩展粘弹性损伤单元

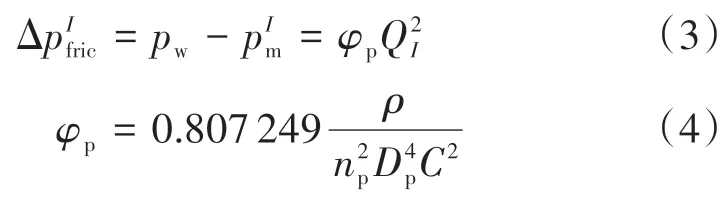

采用双线性T-S(traction⁃separation)内聚力模型描述水力裂缝的起裂与损伤扩展行为,该模型假设裂缝尖端存在一个过程区,过程区的断裂采用T-S 本构模型进行描述,这就避免了线弹性断裂力学中裂缝尖端存在的应力奇异性。粘弹性损伤单元的起裂采用二次应力准则判断[25-27]。二次应力起裂准则认为,当3个方向承受的应力与它们各自对应的临界应力的比值的平方和等于1时,粘弹性单元开始发生损伤:

式中:tn,ts1和ts2为粘弹性单元法向、第一切向和第二切向的名义应力,分别为对应的临界名义应力,Pa;括号说明当粘结单元处于受压状态或产生压缩形变时并没有出现损伤。

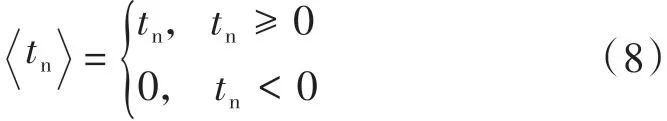

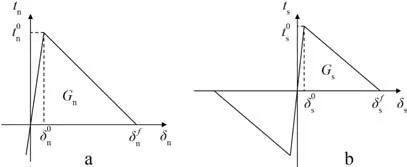

损伤发生后,损伤面会发生拉伸或剪切破坏,如图3。为了考虑法向和切向扩展的结合,采用Benzeggagh⁃Kenane(BK)混合扩展模式作为裂缝扩展准则[28]。

图3 粘弹性单元的双线性T⁃S内聚力模型[22]Fig.3 Viscoelastic element bilinear T-S cohesion model[22]

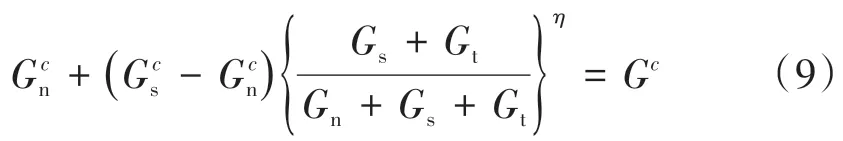

式中:Gn,Gs和Gt是内聚力单元法向、第一切向和第二切向能量释放率,Pa·m;Gcn,Gcs分别是内聚力单元法向和切向的临界能量释放率,Pa·m;η是与材料本身有关的常数,本文取2.284,无因次;Gc是混合模式下内聚力单元的总临界能量释放率,Pa·m。

实际总能量释放率GT=Gn+Gs+Gt,当GT=Gc时,裂缝扩展。

损伤演化准则描述了达到相应的起裂准则后材料刚度退化的速率,损伤演化准则如下。

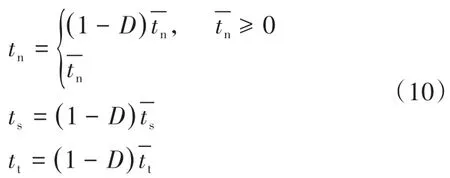

将井筒管单元和射孔单元的流体流动视为一维流动问题,结合管单元的含粘滞损失伯努利方程和射孔单元的粘性压力损失方程建立井筒—射孔孔眼流量与压力的平衡方程[式(11),式(12)]。由此模拟压裂液克服井口到射孔孔眼之间的摩阻后进入裂缝的过程,按照图1b 的方式共用节点进行组合,实现多个裂缝间压裂液的动态分配[28]。

式中:Δp是两节点间的压差,Pa;Δh为两节点海拔高度差,m,本文中各裂缝射孔单元节点与井口节点高度差相同;Q是管单元内流体体积流量,m3/s;ρ是流体密度,kg/m³;g是重力加速度,9.8N/kg;Z是摩擦损失系数;L是管单元长度,m;f是摩擦因子;A是单元横截面积,m2;S是单元湿周长,m。

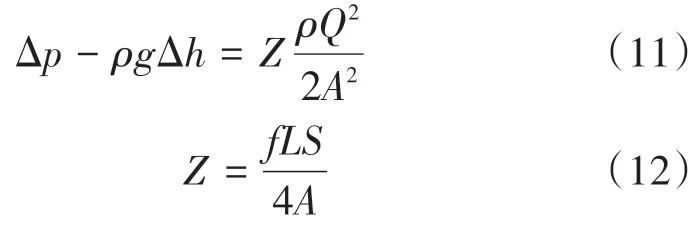

对于不可压缩牛顿流体,裂缝内流体切向流动规律如下[22]。

式中:q是裂缝内流体流速,m2/s;p是裂缝内流体压力,Pa;w是裂缝宽度,m;μ是压裂液粘度,Pa·s。

流体质量守恒方程可以表示为:

压裂液向地层滤失可以由式(15)描述:

式中:qt和qb为压裂液通过内聚力单元上、下表面的滤失速度,m/s;ct和cb分别上、下表面的滤失系数,m/(Pa·s);pi为聚力单元中间节点压力,Pa;pt和pb分别为内聚力单元上、下面孔隙压力,Pa。

3)储层基质单元

多簇裂缝同时扩展时,岩石基质的变形起到了非常重要的作用:裂缝间的应力干扰即通过岩石基质的变形传递。岩石是孔隙介质,包括固体骨架和孔隙流体,岩石的变形可以用带孔压的基质单元进行描述。假设岩石为线弹性、各向同性的均匀孔隙介质,则其应力与应变之间的关系可以通过线性孔隙弹性方程描述[24-25]。

式中:σij为应力,Pa;λ和G为Lame常数;C和M为描述两相介质的弹性模量,Pa;εvol为体积应变;ζ为描述流体相对固体体积变形的应变参数;δij为Kronecker 函数;p为孔隙压力,Pa。

岩石有效应力应满足应力平衡方程

孔隙流体流动应满足质量守恒方程

式中:qi,j是孔隙流体流速,m3/s。

1.2 渗流应力损伤耦合过程

水力压裂过程中,随着排量和泵压的增加,裂缝壁面流体压力也不断增加,进而增加了压裂液的滤失,这势必导致储层应力状态变化,而储层应力状态的改变必然造成储层孔隙度、渗透率的改变。反过来,这些变化又会影响孔隙流体的流动和压力的分布。储层应力场或渗流场达到一定值时,基质岩石将发生损伤,其力学性能劣化会导致应力场和渗流场的改变。即它们三者是相互作用相互影响的,因此,需要考虑渗流-应力-损伤之间的相互耦合。

2 页岩油水平井密切割多裂缝动态扩展模型

2.1 几何模型的建立

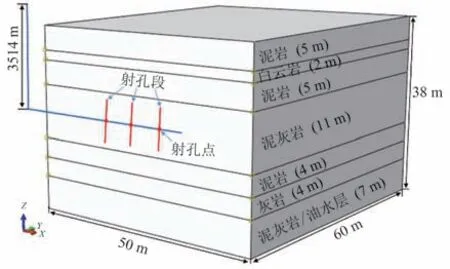

以胜利油田页岩油水平井YYP1井为例,该井为一口页岩油水平探井,位于济阳坳陷沾化凹陷渤南洼陷义17断阶带。该井目的层为泥灰岩、泥岩、灰岩和白云岩互层,水平两向主应力差为5.4~7.4 MPa,具备形成裂缝的条件。依据YYP1井的钻井数据和测井解释,水平井的垂深为3 547 m,分为7层,每层岩性和厚度如图4所示。建立储隔层段数值几何模型,图4为三簇裂缝扩展模型,厚度为38 m,宽50 m,长60 m,模拟井筒长3 514 m。

图4 胜利油田页岩油水平井YYP1井泥岩-泥灰岩分层几何模型Fig.4 Geometry model showing mudstone⁃marl layering around lateral of Well YYP1,Shengli Oilfield.

2.2 加载条件

在储层内部Z方向施加垂向应力σv,X方向施加最小水平主应力σh,Y方向施加最大水平主应力σH,模型上下底面固定Z方向位移,垂直于坐标轴X的两个平面固定X方向位移,垂直于坐标轴Y的两个平面,过井筒所在的平面设置为对称边界,另一个平面固定Y方向位移。

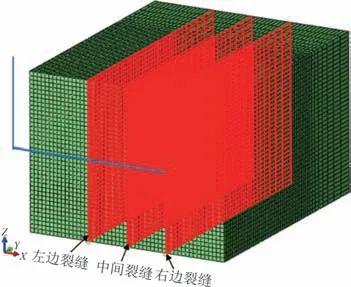

2.3 网格划分

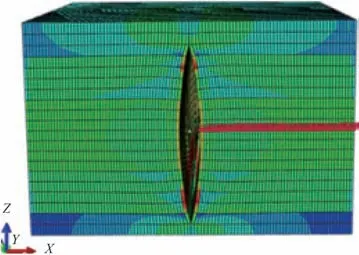

采用C3D8P 网格单元对几何模型进行划分,模型内部设粘弹性损伤单元模拟裂缝并在此单元的前两个单元做了微小开度处理,用于模拟井筒的初始射孔段;近井部分的基质单元和粘弹性损伤单元网格尺寸一致,以保证密切割裂缝在缝长和缝高方向上扩展难易程度一致。如图5 所示,模型网格总数为50 986 个,节点数99 562个。

图5 网格划分示意图Fig.5 Schematic diagram showing fracture meshing

2.4 模型参数设置

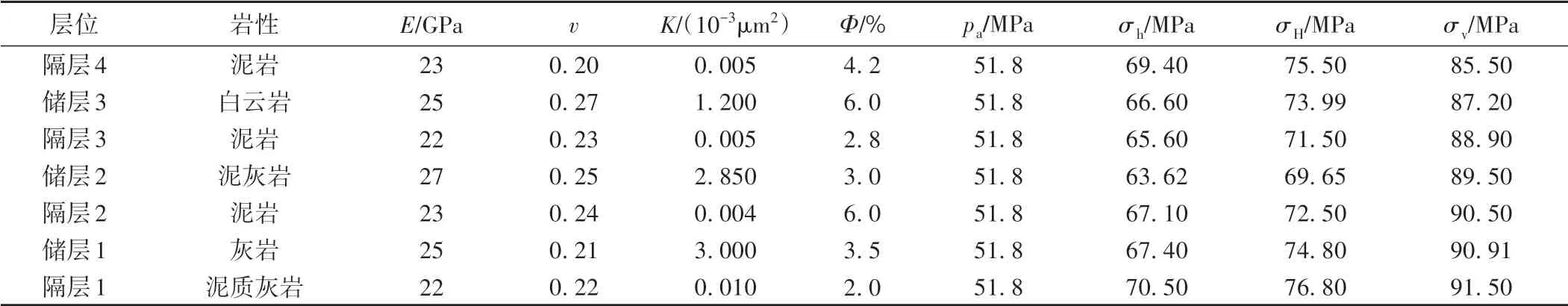

YYP1 井的邻井Y176 井为一直井,依据室内岩石力学实验结果及测井数据设定模型地层参数,再根据Y176 井压裂设计工艺设定初始压裂施工参数。通过开展Y176 井水力压裂的数值模拟,验证表1 和表2 的模型参数,以使其能够模拟YYP1井的储层特征。由于各储层之间的力学性质和物性差异不大,为了简化计算,特将各储层和各隔层的内聚力单元参数设置相同。

表1 胜利油田页岩油YYP1井模型参数Table 1 Model parameters of Well YYP1,Shengli Oilfield

表2 胜利油田页岩油YYP1井内聚力单元参数Table 2 Cohesive element parameters for Well YYP1,Shengli Oilfield

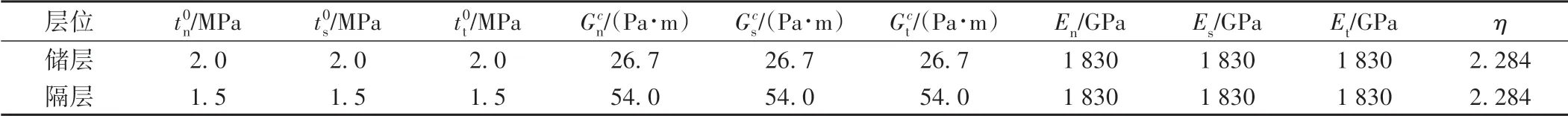

1)管单元流体分流分析

采用一维管单元来模拟井筒,实现真实压裂液在不同的注入点处的竞争分流。Y176 直井同一压裂层段共进行了3 处射孔,通过数值模拟计算得到每一处裂缝的压裂液流量(图6)。

图6 胜利油田页岩油Y176井不同射孔处的流量Fig.6 Fluid flow rate at different perforation locations in Well Y176,Shengli Oilfield

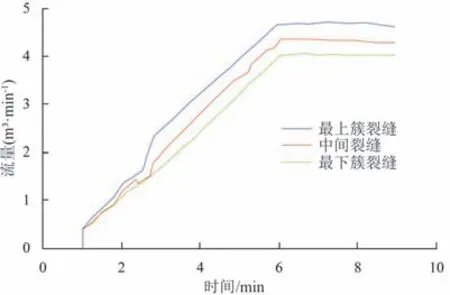

2)模型施工压力验证

依据计算结果,分析施工压力随时间的变化。然后结合现场施工报告,拟合出施工压力和数值模拟压力曲线图(图7)。

图7 模拟结果与Y176井现场压裂对比曲线Fig.7 Comparison between simulated results and actual fracturing in Well Y176,Shengli Oilfield

可以看出,表1和表2所给出的不同岩性储层的岩石力学和地应力参数,能够用于模拟该区域页岩油的水力压裂裂缝起裂与扩展行为。

3 YYP1井密切割多裂缝扩展影响因素

3.1 YYP1井单簇压裂裂缝应力干扰分析

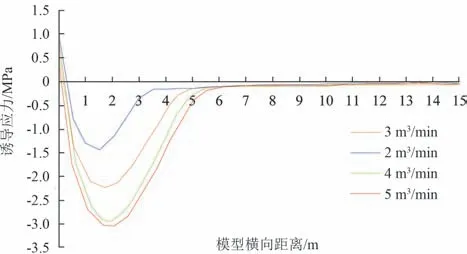

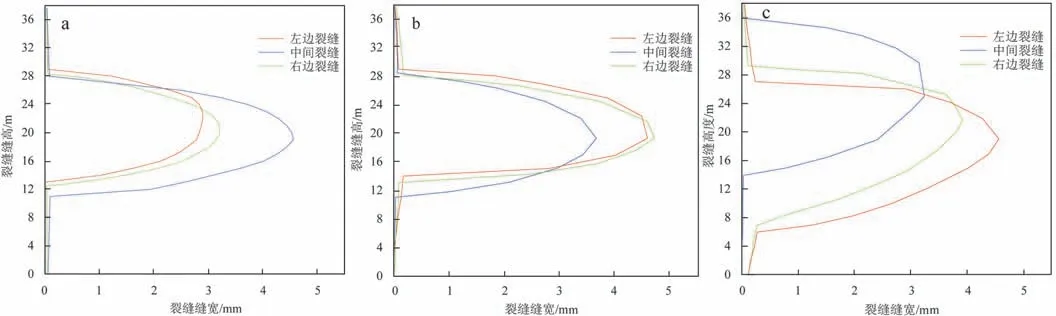

由于施工排量对诱导应力的影响相比其他参数要大,因此采用控制变量法,保持其他参数相同,只改变施工排量的大小来分析施工排量对诱导应力的影响规律。如图8 所示,在模型横向上取一个路径,研究不同排量时路径上的诱导应力变化。

图8 裂缝扩展应力分析路径Fig.8 Stress analysis for fracture propagation

由图9 可以看到,诱导应力在水力裂缝右侧横向上的影响距离随施工排量的增大而增大,但增长速率越来越慢;诱导应力趋于0 时施工排量的影响降到了最小。排量大于4 m3/min 时,诱导应力影响距离的增量已经很小了,考虑排量增大后施工成本也要增大,由此优化出单缝诱导应力波及距离为10 m左右。

图9 不同排量下诱导应力的变化Fig.9 Changes in induced stress at different pumping rates

3.2 水平井三簇裂缝均衡扩展分析

在簇间距优化结果为10 m 的基础上分析三簇裂缝扩展形态,采取控制变量法从施工排量、压裂液粘度和射孔密度这3 方面优化出使多裂缝均衡扩展的参数。

3.2.1 不同施工排量分析

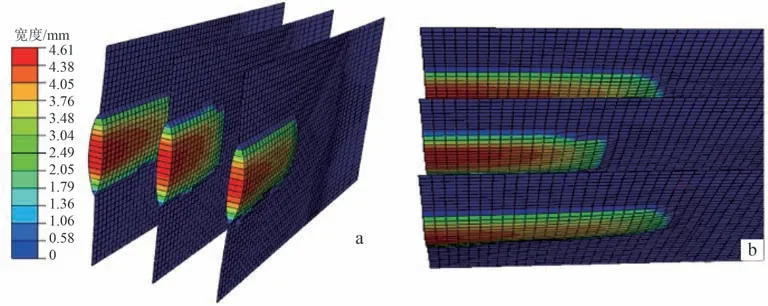

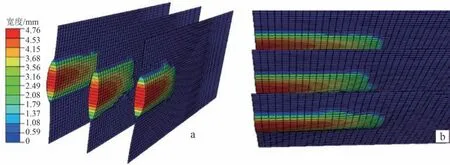

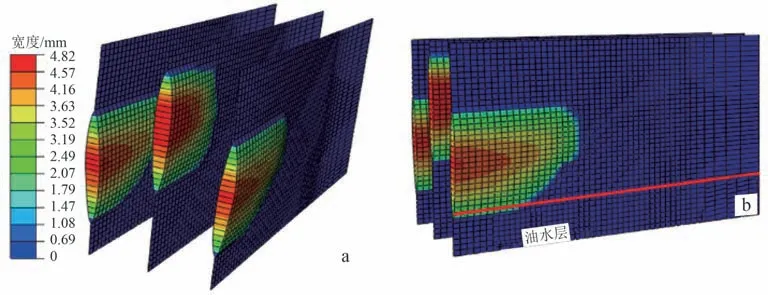

1)裂缝形态分析

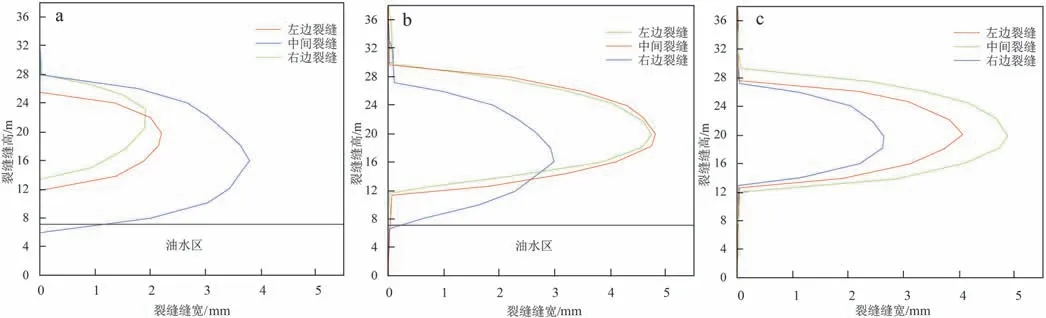

由图10—图13 可以发现,在不同施工排量下裂缝扩展形态分析中,排量在15 m3/min 时,裂缝扩展到了水层,这会导致生产过程中含水率上升较快,降低产量,因此排量必小于15 m3/min。 排量为12 m3/min 时裂缝长度上的扩展比排量为9 m3/min 的时候更均衡,如图10b 和图11b 所示。并且在排量为12 m3/min 时各裂缝在宽度和高度上的扩展程度最接近(图13),因此优化出三簇裂缝均衡扩展的排量为12 m3/min。

图10 排量为9 m3/min时裂缝扩展形态Fig.10 Fracture propagation pattern at a pumping rate of 9 m3/min

图11 排量为12 m3/min时裂缝扩展形态Fig.11 Fracture propagation pattern at a pumping rate of 12 m3/min

图12 排量为15 m3/min时裂缝扩展形态Fig.12 Fracture propagation pattern at a pumping rate of 15 m3/min

图13 不同施工排量下裂缝宽度与高度Fig.13 Fracture width and height under different pumping rates

2)不同施工排量裂缝间诱导应力分析

由图14 可以发现,在排量增大的同时诱导应力也增大,当排量≥12 m3/min 时裂缝间诱导应力增大的速率越来越小。结合不同施工排量下各裂缝扩展形态及诱导应力分析,优选出裂缝均衡扩展时的最佳排量为12 m3/min。

图14 不同施工排量下裂缝间诱导应力分析Fig.14 Analysis of induced stress among fractures under different pumping rates

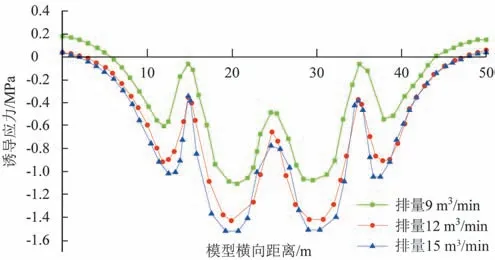

3.2.2 不同压裂液粘度分析

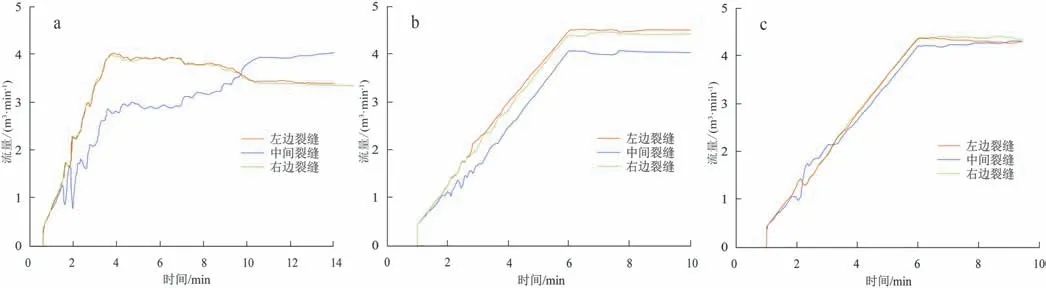

由图15 可以发现,粘度在40 mPa·s 时,裂缝在高度上扩展到了水层,因此压裂液粘度必须小于40 mPa·s。粘度为30 mPa·s时裂缝在长度上的扩展较均衡。综合不同压裂液粘度下裂缝几何参数和各裂缝竞争分流的结果,裂缝均衡扩展的压裂液粘度为30 mPa·s。

图15 不同压裂液粘度下裂缝宽度与高度Fig.15 Fracture width and height under different fluid viscosity

3.2.3 不同射孔参数分析

1)裂缝形态分析

由图16 可以发现,随着单段射孔密度的增加,裂缝的高度和宽度越来越接近即裂缝扩展形态越来越均衡。射孔密度为10 孔/m和15 孔/m时中间裂缝在高度上都扩展到了油水层,影响了压裂改造效果,因此优化射孔密度为20 孔/m。

图16 各射孔密度下裂缝宽度与高度Fig.16 Fracture width and height at different perforation density

2)各裂缝竞争分流分析

由图17 可以发现,随着单段射孔密度的增加,各裂缝分流也越均匀,说明裂缝扩展越均衡。综合不同射孔参数下裂缝扩展形态、几何参数分析及竞争分流情况,裂缝均衡扩展的射孔参数为20 孔/m。

图17 各射孔密度下裂缝分流情况Fig.17 Fluid partition between fractures at various perforation densities

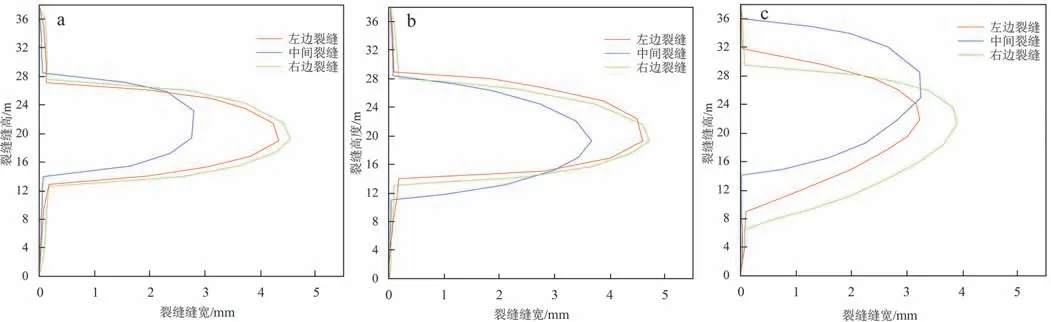

3.3 水平井四簇裂缝均衡扩展及应力干扰分析

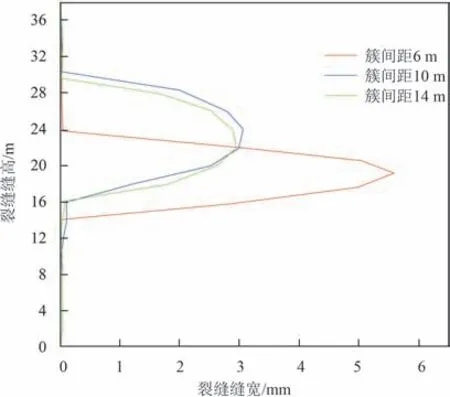

1)不同簇间距裂缝几何参数分析

由图18 可以发现,由于缝宽的数量级较小,此差异可以不重点考虑。而簇间距为10 m 和14 m 时裂缝的高度最大且大小相近,说明簇间距为10 m和14 m时压裂改造的效果最好,结合密切割和实际施工要求优选出四簇裂缝扩展时最优簇间距为10 m。

图18 不同间距下裂缝宽度与高度Fig.18 Fracture width and height at different spacings

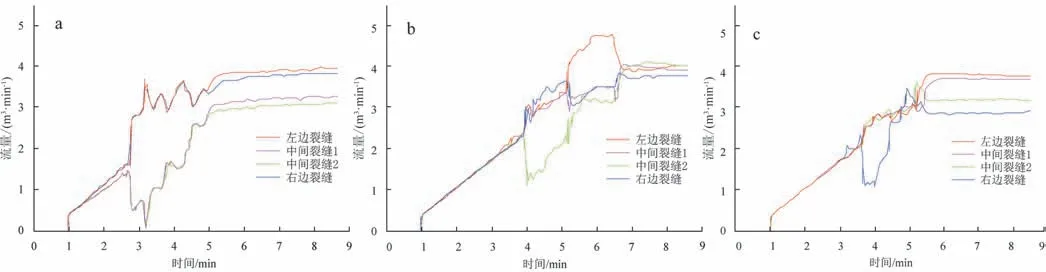

2)不同间距下各裂缝竞争分流分析

由图19 可以发现,在簇间距为6 m(图19a)时,由于左右两侧裂缝的干扰,中间两裂缝竞争分得的流量相对较少,四簇裂缝流量分配不均。当簇间距增大到10 m和14 m时,各裂缝的流量分配更均匀。

图19 各簇间距下裂缝分流情况Fig.19 Fluid partition between fractures under different cluster spacing

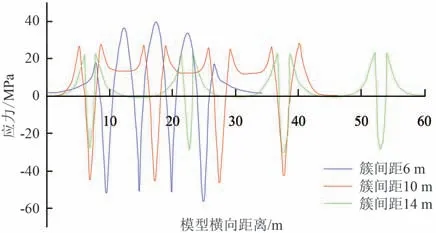

3)各簇间距下裂缝间应力干扰分析

由于建四簇裂缝扩展模型时各裂缝间距不同,为了减少网格数量,减轻计算机计算量,因此不同簇间距模型的横向宽度不同,簇间距小的模型宽度相对较小。由图20 可以发现,簇间距越小裂缝间应力干扰越大,簇间距6 m 时应力干扰是最大的,而簇间距在10 m 到14 m之间时应力干扰相对较小且减小得越来越慢。

图20 各簇间距下裂缝间应力的变化Fig.20 Variation of inter⁃fracture stress under different cluster spacing

综合各裂缝扩展形态、竞争分流、应力干扰和不同间距下施工压力分析结果,YYP1井水平井段内四簇裂缝均衡扩展时的簇间距为10 m。

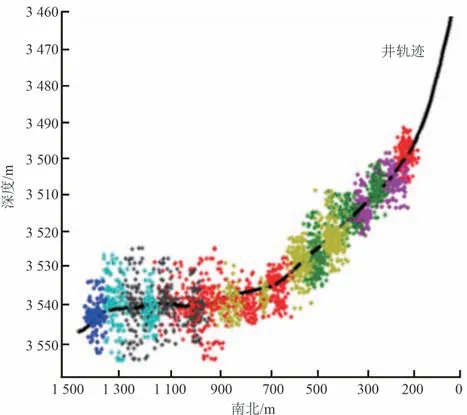

4 现场应用

通过以上研究,优化出胜利油田YYP1 井的压裂参数:射孔簇间距约10 m,射孔密度为20 孔/m,施工排量为大于12 m3/min,压裂液粘度为30 mPa·s。该井1 000 m 水平段共设计20 段,平均裂缝带宽50 m,每段4 个射孔簇,加砂强度平均约为3.0 m3/m,排量14 ~18 m3/min。2019 年12 月初,分段多簇体积压裂施工后,微地震监测裂缝半长100 ~200 m,裂缝高度10 ~40 m,裂缝有效体积(10 ~60)×104m3,裂缝带宽15 ~70 m,总改造体积900×104m(3图21)。目前针阀控制放喷,油压30 MPa,日产油60 t,日产液100 t,累产油1 800 t,累产液8 000 t,取得了良好的压裂效果。水平井分段多簇密切割技术,实现了胜利油田页岩油的勘探开发突破,具有广阔的应用前景。

图21 胜利油田YYP1井压后微地震监测裂缝分布Fig.21 Post⁃fracturing microseismic monitoring of fracture distribution in Well YYP1,Shengli Oilfield

5 结论

1)YYP1井单簇裂缝扩展时,单簇裂缝扩展诱导应力波及距离为10 m左右。

2)在单簇裂缝扩展诱导应力波及距离为10 m 的条件下,射孔簇分三簇射孔时,簇间距为10 m。

3)通过对水平井多簇裂缝均衡扩展形态及应力干扰分析,优化出段内三簇裂缝均衡扩展的射孔参数为20 孔/m、施工排量为12 m3/min、压裂液粘度为30 mPa·s。

4)页岩油水平井密切割压裂,四簇裂缝均衡扩展的最优簇间距为10 m,取得了良好的压裂效果,为胜利页岩油的高效开发提供了理论支撑。