超高温超高压再热技术在干熄焦余热发电项目的应用

李 林 王 雨 陈本成 毛 旸 田 宇 刘颖超 邢巍威

(华泰永创(北京)科技股份有限公司)

在节能减排和环境治理的时代需求下,钢铁企业和独立焦化厂的熄焦方式逐渐由湿熄焦向干熄焦转变。干熄焦余热发电技术已经成为钢铁联合企业和独立焦化厂的一种成熟的余热利用技术。近些年,在企业效益和国家节能减排政策的要求下,高参数小型化汽轮机技术得到迅速发展,在生物质电厂和钢铁企业的高炉煤气发电项目中取得广泛应用。随着国家对环保的要求越来越高,国内焦化行业的准入政策也随之调整,全能量回收清洁捣固智能热回收焦炉重新回归。热回收焦炉项目中的余热发电技术也从中低参数无再热系统向高参数有再热系统转变,且部分项目已经投产运行,还有多个项目正在进行建设。文章分析了超高温超高压技术高效发电的原因,并重点将超高温超高压技术与现有的高温高压技术和中温中压技术进行了对比,同时指出高温超高压再热技术在干熄焦项目应用的注意事项。

1 干熄焦余热发电的发展历程

早期干熄焦余热发电项目锅炉和汽轮机一般均采用中温中压机组,随着干熄焦技术不断发展,规模不断扩大,干熄焦余热发电技术也逐步跟进。干熄焦锅炉和汽轮机的参数逐渐由早期的中温中压参数向高温高压参数转变,期间还有介于两者之间的次高温次高压机组。为提高发电量,追求更高的经济效益,目前干熄焦余热发电项目以选用高温高压机组为主。

2 超高温超高压再热发电技术分析

超高温超高压再热技术发电效率高的主要原因可归结于两点:提高汽轮机的进汽参数和增加一次中间再热。

常规的中温中压发电技术的锅炉主蒸汽参数为P=3.8 MPa,t=450 ℃,高温高压发电技术的锅炉主蒸汽参数为P=9.8 MPa,t=540 ℃,超高温超高压发电技术的锅炉主蒸汽参数为P=13.7 MPa,t=571 ℃。在保持汽轮机排汽温度和压力不变的条件下,随着进汽温度和进汽压力的提高,主蒸汽的焓值有所提高,汽轮机的焓降也会相应提高,因此提高汽轮机的进汽温度和压力可以提高机组的热效率。同时,随着干熄焦锅炉主蒸汽参数的提高,锅炉蒸发量相应减少,汽轮机按照纯凝机组考虑,其排汽量减少,汽轮机的冷源损失大幅度降低,循环水泵站的能力及循环水泵的耗电量均会减少。

目前中温中压和高温高压干熄焦发电技术均无再热系统,蒸汽在汽轮机内做功后,直接进入冷凝器中冷凝,蒸汽中的大部分热量将会以汽化潜热的形式通过凝汽器和冷却塔最终排入大气,造成大量的冷源损失。当增加一次中间再热后,蒸汽在汽轮机高压缸内做功后排出,再重新回锅炉再热器进行加热,加热至额定温度后再进入汽轮机的低压缸做功,做功后的乏汽排入凝汽器冷凝,可降低蒸汽的排汽湿度,减少汽轮机湿度损失,进而提高机组的热效率。

此外,采用高转速高效汽轮机、提高锅炉给水温度等也是提高热力系统循环效率的辅助措施。

3 不同参数干熄焦发电技术主要参数对比

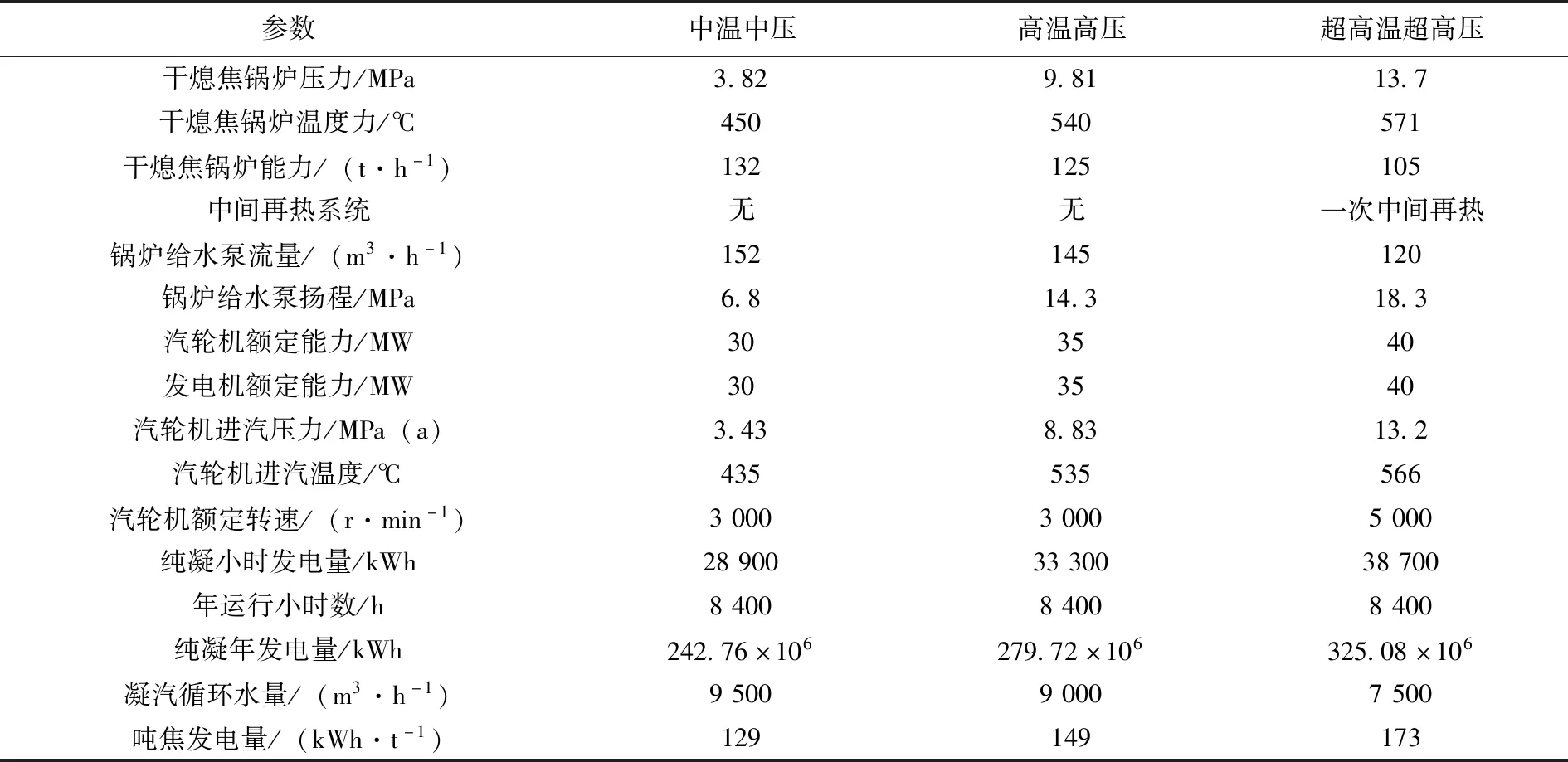

某223.5 t/h干熄焦项目发电技术主要参数见表1。由表1可知,223.5 t/h的干熄焦余热发电项目,从高温高压参数提高至超高温超高压参数,每年可以多发电约45.36×106kWh。参数提高后会增加建设投资约4 000万,电价按照0.4元/kWh计算,约3年时间即可回收多投资部分的费用。

表1 某223.5 t/h干熄焦项目发电技术主要参数

超高温超高压再热发电技术与目前的高温高压发电技术相比,干熄焦本体装置完全一致,只有热力系统有所改变。

除氧给水泵站内锅炉给水泵的扬程增大,流量减小,同时水泵增加中间抽头用于再热器减温器的减温水,除氧给水泵站的占地无变化。

干熄焦锅炉主蒸汽参数提高,锅炉增加低温再热器、高温再热器、再热器减温器、低温再热蒸汽管道、高温再热蒸汽管道及其他管路和部件,锅炉的占地面积无变化。

汽轮发电站内的汽轮机主蒸汽参数提高,汽轮机由单汽缸变为双汽缸,汽轮机长度增加,站内增加高压旁路装置、低压旁路装置、三级减温减压装置、低温再热蒸汽管道、高温再热蒸汽管道及其他管路和部件,汽轮发电站的占地会相应增加。

干熄焦锅炉和汽轮发电站之间的区域综合管廊增加低温再热蒸汽和高温再热蒸汽两根管径较大的管道及部件,管廊的高度会适当增加。

超高温超高压再热发电技术与目前的高温高压发电技术相比,锅炉给水品质有所提高,根据《火力发电机组及蒸汽动力设备水汽质量》(GB/T 12145-2016)的要求,超高压锅炉铁含量的期望值为20 μg/L,低于高压锅炉的30 μg/L,其余水质指标均与高压锅炉相同。目前常用除盐水工艺流程为两级反渗透+EDI和单级反渗透+混床,其产水指标中铁含量降低10 μg/L对建设投资和运行费用均无影响,因此锅炉给水水质的变化不会影响除盐水站的工艺流程。

主蒸汽管道材质由12Cr1MoVG升级为A335P91,新增的低温再热蒸汽管道可以采用15Cr1MoVG,新增的高温再热蒸汽管道材质采用A335P91。

4 超高温超高压再热技术在干熄焦项目应用的注意事项

干熄焦热力系统中的干熄焦锅炉、除氧给水泵站和汽轮发电站均为独立设施,其中除氧给水泵、除氧器和锅炉给水泵设置在除氧给水泵站内,汽轮机和凝结水泵布置在汽轮发电站内,而热管换热器布置在干熄炉附近,各设施利用干熄焦综合管廊连接在一起。因此,在开展项目设计时,应进行合理的总图布置,对热力设施进行集中布置,可以有效缩短干熄焦综合管廊的长度,减小蒸汽管道的压降和温降,降低建设成本,提高管路的安全性。

目前国内焦化厂逐步向大型化转变,对于旧厂改造和中小型干熄焦项目,超高温超高压再热技术的适用性较差,原因是与之配套的汽轮机、锅炉给水泵等主要设备的制造能力不足,另外改造项目也会受到总图布置的限制。

焦化厂规模大型化的过程中,由湿熄焦备用向全干熄转变,使用超高温超高压再热技术的同时,可以充分利用主蒸汽大旁路系统。当汽轮机事故时,使用大旁路系统,避免影响焦炭生产。

超高温超高压再热技术的主要优势是提高干熄焦装置的发电量,对于发电自用的企业和外供电价较高的企业,增加经济效益尤为明显。但是在外供电价较低的地区,经济效益一般,投资回收期较长。

采用超高温超高压再热技术,宜采用纯凝式汽轮机,发电量提高的幅度最大,经济效益最好。如果大量抽汽,会明显降低其发电能力,尤其在低压缸抽汽。再热式汽轮机低压缸内相同压力对应的蒸汽温度要远高于无再热系统汽轮机的蒸汽温度,将此蒸汽大量抽出,减温后供低压蒸汽用户使用,相当于高品质蒸汽作为低品质蒸汽使用,不仅减少发电量,而且浪费能源。

采用超高温超高压再热技术,热力系统需增加大量关键设备,系统更复杂,系统运行的操作难度和管理难度增加。因此,需要提高相关管理人员和操作人员的业务能力和技术水平。

5 结论

超高温超高压一次再热发电技术与现有的高温高压发电技术相比,可多发电约10%~15%,对钢铁联合企业和独立焦化厂是一种有效的节能措施,可以为企业带来良好的经济效益。另外,此技术与热回收焦炉的余热发电技术可实现无缝对接,因此具有广阔的市场前景。