叶片不同弯折角对高速斜流风机气动性能的影响

徐 鹏,李 斌

(1. 海军装备部驻大连地区军事代表室,辽宁 大连 116000;2. 上海船舶设备研究所,上海 200031)

0 引言

当前船舶领域,离心通风机作为通风、换气、除尘、采暖、输送易燃易爆等方面作用巨大,是船舶辅助保障系统的重要设备之一。在某些特殊环境下,如空间站、海上船舶等其他空间受限等场所,特别是高新技术领域对舱室环境和其他通风场所有非常高的要求,往往需要风机在压力、效率、体积、重量和噪声等多方面互相兼顾,而这些参数间往往存在制约关系,所以做到“鱼和熊掌兼得”非常不易。斜流风机比转数介于离心和轴流风机之间,性能涵盖范围广,兼具两者流量系数大、效率高、压力系数高、工作范围广等特点,并且重量轻,调节性能好。研究表明斜流风机产生的径向能够有效的抑制叶顶间隙泄漏涡的破裂,气流在流道内没有较大范围的方向变化,加大流速也不会产生其他明显的额外损失,这就为斜流风机提高转速提供了理论依据。风机叶片的不同展弦比结果表明,减小展弦比能有效增大风机在低转速区域的工作范围,增大了风机的可调节范围,同时对风机整体的全压和效率也有明显的提高,同时被动控制法可以有效地消除风机在小流量条件下的不稳定问题[1-3]。不同叶顶间隙条件下叶型和圆弧斜流叶轮的间隙流动,表明叶轮叶顶间隙形成的泄漏流对叶轮的性能和出口流场有决定性的影响[4]。风机的研究方向众多,特别是对叶片的研究已取得一些成果,但目前对叶片弯折角研究尚属欠缺,本文对高速斜流风机叶片不同弯折角结构进行研究,通过CFD计算和试验手段证明叶片的不同弯折角结构能有效地改善斜流风机尾部流场的涡结构,提高风机整体性能。

1 流体域提取和网格划分

1.1 流体域提取

本文为保证流体在流道内的压力能够充分展现,并确保其计算的准确性,在叶轮进出口的两侧分别延长进气和排气出口。风机叶轮外径330 mm,经多次数值模拟计算以及试验验证,进口延长段轴向长度取风机叶轮外径的3 倍为990 mm,风机系统出口延长段轴向长度取风机水力直径的4倍为1 320 mm。

风机叶轮流体域的提取采用Ansys Workbench中的Geometry模块,对叶轮进出口的interface面进行人为修补,以保证流体域的完整性,包括后续的导叶、扩压器、支架的流体域处理,均采用相同方法。本文设定叶轮进口截面轮毂的中心位置为计算域的坐标原点位置,以Y轴为计算域的旋转对称轴。斜流风机整体流体域见图1。

图1 斜流风机整体流体域

1.2 网格划分

在数值模拟中,能否合理划分网格对计算结果的精确性而言是至关重要的,尤其是对于较复杂的模型,绝大多数工作都集中在网格的划分上[5-7]。本文中的斜流风机计算域主要由3个部分组成:进口延长区、叶轮旋转区和出口延长区。划分网格时,为更好地捕捉不同计算区域内的流动特点,风机流体域进口延长段和出口延长段都采用正交性较好的六面体结构网格[8]。图2为风机出口延长段结构性网格划分示意图。

图2 出口延长段结构性网格示意图

非结构化网格单元和节点数量没有固定的规则,除了每个单元的几何信息和节点必须存储在外部以外,与该单元相临的单元的编号也必须作为关联信息存储起来,这大大增加了计算资源,非结构网格常用的计算方法有前沿推进法和B-W法等[9-11]。由于叶片前缘和尾缘几何型线曲率大,对叶轮叶片网格的划分需设置更多结点细化网格,从而降低网格的扭曲度,以便更好地捕捉叶片壁面附近的流动状态,保证网格质量。除此以外,风机集流器、叶片叶顶间隙、非常规叶型、散热筋和后支架等结构的变化率也都较为显著;同时,本文还在机壳处做了特殊的机匣处理,这些都将对生成的网格质量提出更高要求。本文对动叶、导叶、扩压器、电机端盖和后支架部分也进行了网格加密处理,图3和图4分别为叶片、扩压器散热肋片和后支架网格加密示意图。

图3 叶片局部网格划分示意

图4 扩压器和后支架局部网格加密示意图

1.3 数值模拟验证

网格无关性验证是进行数值模拟计算前的一项重要工作,快速准确的数值模拟结果往往是建立在合理的网格数目基础上的。网格数量偏少时,捕获信息量往往较少,难以精确描述流体在内部的真实流动情况,会使计算结果偏离准确值。当网格数量达到一定数值之后,网格数量过大对提高计算精度影响甚微,徒增计算时间和资源。因此,在探究风机和内部流场特性之前,首先要进行网格无关性验证。由图5可知:当网格数量在500万左右时,压力和效率分别达到3 040 Pa和76.8%,继续增加网格数量,结果不再发生明显波动;计算结果和计算资源之间达到最理想效果,此时认为网格数量达到最佳效果。

图5 网格无关性验证结果

为验证数值模拟方法的准确性,需对设计风机进行气动性能试验验证,试验台的搭建依据国标《工业通风机用标准化风道进行性能试验GB/T 1236—2017》,选择试验台装置类型为B型[12],出口段采用锥形节流装置。静压测量压力变送器量程为0 Pa~5 000 Pa,测量喷嘴前后压差变送器量程为0 Pa~5 000 Pa,风机转速测量装置为激光测速仪,其余测量装置包括温湿度传感器、噪声仪和控制器等,试验装置见图6。

图6 B 型装置示意图

在不同工况下,分别对斜流风机进行数值模拟,将试验得到的结果和现场试验进行比对,图7为斜流风机风洞性能试验所得流量-压力性能曲线和数值模拟计算所得性能曲线的对比图。

图7 数值模拟验证

由图7可知,风扇全压-流量曲线的试验数据和模拟数据总体趋势吻合。随着流量逐渐增大,模拟全压与试验压力之差也逐渐增大,最大误差控制在5%以内。由此可以证明数值计算中所设置边界条件的正确性,且流场分析具有一定的可靠性。

2 叶片不同弯折角的数值模拟研究

影响叶片性能的因素众多,而风机叶片的研究对提高整机性能具有深远意义,特别是弯掠叶片在气动性能上的优势,也为提高航天飞机动力螺旋桨和压气机效率提供了可能。在压气机中,轴向扩压器的叶片弯折角达70°,较大的弯折角是为了把气流扭为轴向。方堪羡等[13]对尾缘弯折角对宽攻角范围涡轮叶片气动性能影响的数值研究表明,尾缘弯折角变化影响涡轮叶栅表面静压系数分布,当尾缘弯折角增大时,吸力面最低静压略有降低,载荷后移。第3节主要对高速斜流风机叶片的不同弯折角进行对比研究,为风机叶片的优化方向提供一定参考。

2.1 弯折角定义及模型建立

风机叶片的叶型参数是风扇设计优化的基础和重要参考标准,叶型参数示意图及部分定义见图8和表1。

表1 名称解释说明

图8 叶型参数

为研究不同弯折角对风机气动性能的影响,保证其他参数不变的情况下,以10°为间隔跨度,单独对弯折角为8°、18°、28°、38°和48°的风机进行研究,图9为部分弯折角对比示意图。

图9 部分弯折角对比示意图

2.2 不同弯折角对风机性能影响分析

图10中,在Q<3 000 m3/h小流量工况下,不同弯折角对各斜流风机全压数值相差不大,曲线走势基本相同;但弯折角在48°时全压最小,曲线数值也略低于其他4组。由此表明:在小流量区域范围内,弯折角对全压影响不大;随着流量增大,在3 000 m3/h<Q<4 500 m3/h时,弯折角减小,风机压力曲线明显上升,增压作用明显。弯折角减小至8°时,压力曲线虽有所降低,但仍高于其他风机;在4 500 m3/h附近时,弯折角为8°和18°时的风机全压达到最大值;Q>4 500 m3/h时,弯折角为8°和18°时的风机压力曲线急剧下降,其他3组风机曲线开始上升;当流量在设计点5 250 m3/h时,压力达到峰值,且随着弯折角增大,最高点持续升高,这表明弯折角的增大有利于增大风机压力。当流量大于6 500 m3/h时,弯折角为38°和48°时的风机压力开始低于弯折角28°的风机,性能曲线基本重合。从整体曲线走势来看,弯折角增大,压力峰值点右移,最大差值相差490 Pa。

图10 不同弯折角风机流量-全压曲线

综上可知,在小流量范围内,较小弯折角有利于压力提升;当流量增大时,压力峰值点右移,且随着弯折角增大,压力持续升高。

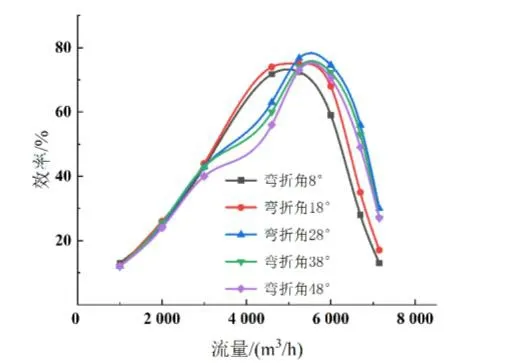

图11中,流量小于3 000 m3/h时,效率曲线基本重合;3 000 m3/h<Q<5 250 m3/h时,弯折角18°的风机效率始终最高,并随着弯折角增大,效率持续降低;当流量Q>5 250 m3/h时,效率随流量单调递减,此时弯折角28°的风机效率最高。由此表明:从最佳效率流量点到大流量范围区间内,偏离弯折角28°时,无论弯折角增大还是减小,均不能提高风机效率。

图11 不同弯折角风机流量-效率曲线

2.3 内部流场分析

高速斜流风机转速较高,内部流动情况复杂。为方便对风机内部进行流场分析,在三维笛卡尔坐标系下,选取额定转速5 800 r/min和进口流量1.75 kg/s的工况,对不同弯折角叶片表面压力进行分析,见图12。

图12 不同弯折角风机叶片压力分布图

由图12可看出,在压力面上,从叶顶到叶根处,径向方向均存在不同程度的压降,从叶片前缘到尾缘处压力逐渐升高,这一现象将叶片分为2个区域:1)前缘部分的低压区;2)50%叶高的尾缘高压区,该区域的面积大小反应叶片的做功能力和风机通流能力。

弯折角从8°~28°变化的过程中,随着弯折角不断增大,压力面上高压区的面积逐步扩大。弯折角在28°时,高压区面积已扩展到50%叶高附近,这表明弯折角的增大有利于压力面压力的提高;弯折角继续增大,38°时,压力面上压力开始略有减小;但到48°时,压力又明显开始升高,表现出不规律特性。在最佳工况点时,5组风机全压最大差值为1 050 Pa,效率相差3.8%,结果见表2和图13。弯折角为8°时,风机压力最低为2 260 Pa,弯折角较小,风机叶型的特性没有得到充分利用,导致压力不高;随着弯折角的增大,压力明显升高,说明弯折角过小不利于叶片载荷的形成。当角度达到28°时,压力为3 040 Pa,但均低于除弯折角为8°以外的其他3个风机全压,这表明效率最高的弯折角所对应的压力并不是最佳点。从效率上来看,最高效率点并未出现在全压最高的48°弯折角上,弯折角不断增大,导致风机转矩也随之增大,这是导致风机效率不高的根本原因。

图13 不同弯折角全压和效率图

表2 不同弯折角全压和效率数值

高速斜流风机常出现边界层分离和回流现象,特别是在叶顶和角区附近,常伴随着巨大的能量损失。由于斜流风机的轮毂特殊结构,从进气口到出气口的过程中,流道面积收缩,主流速度逐渐增大,这一特性通常又加剧了二次流和分离现象的产生。气流产生分离的原因在于:开始时,边界层的内部压力等于边界层外主流中的压力;主流中携带的巨大的能量传递给边界层,边界层内流体克服机匣和外部风筒的摩擦力从而不受影响继续向前运动,继而带动边界层流体继续流动;在斜流风机中,风机管道通流部分的流动具有扩压性,经过叶片并做功后,主流沿着流道方向压力是逐渐增大的过程,而速度则不断下降;由于克服摩擦导致主流部分能量不断减小,当减小到一定程度时,主流不能传递给边界层足够的能量使其克服摩擦力继续向前运动,分离便开始产生,并随着流动分离程度逐渐增大。在具有分离和回流的情况下,分离损失占据主导地位,摩擦损失成为次要因素。因此,要消除回流和能量的损失,增大主流通流能力,减小扩压度并且使速度下降的速率进一步降低。

弯折角的变化将在在相邻两叶片形成的单流道中改变通流面积的变化,见表3。当弯折角增大时,流道截面积也相应开始增大,进入流道内的流体速度则会减小;通流面积越大,流体速度下降率则会越大,同时导致压升也相应增大。反映到各风机具体的全压数值上,也说明了这一点,一定程度弯折角的增大有利于风机全压的提高,且流动相对平稳。弯折角过小会使流道截面积减小,导致压升缓慢;当弯折角减小到一定程度时,会导致全压下降,同时使得流体极易发生分离。从压力面和吸力面上来看,弯折角的变化应尽量满足抑制吸力面回流的产生,降低扩压度,减小分离区和涡系的静压升幅度,减少能量损失。

表3 各风机单流道几何参数

风机叶轮和导叶形成的级是由无数半径不同的基元级所构成,沿不同高度基元级的流动情况各不相同,气流旋绕随着叶高半径变化时,其气动性存在差异,但在半径相同时,默认流动条件是相同的。叶片从叶根到叶顶,做功能力逐渐增大,高压区主要在叶片中上部,选取此区域作为研究对象能反映出叶片实际做功能力。

图14是70%叶高叶片载荷分布图,在前缘处压力面和吸力面极值点的压差最大,通常这个范围很小,对整体叶片载荷所起作用有限。当弯折角为8°时,顺着气流方向的载荷主要集中在叶片弦长60%处,但压力面的压力普遍较低,且范围较小,吸力面负压数值也较高,两者压差并不大。叶片弯折角较小时,叶片表现出来的几何特性是趋近直叶片,流体经过叶片时,形成的附面层效应明显,摩擦损失和尾迹涡流损失较大。由于压力面与吸力面之间的压力差较小,叶片端面存在边界层,壁面附近气流的压力与主气流的压力相同,速度接近于0,气流的转向能力减弱。

图14 70%叶高叶片载荷

弯折角为18°时,曲线所包含范围增大至80%,压力面和吸力面的差值也明显增大,全压比弯折角为8°时的增大36.7%,这说明以叶片弯折角越靠近前缘,越不利于压升的提高,弯折角28°时,范围虽减小,但压力面和吸力面差值的增大成为压升的主要来源。对于弯折角38°和48°的风机,两叶片载荷表现相似,但48°弯折角表现出来的全压数值最高,这与数值模拟的结果也一致。

70%叶高叶片载荷研究表明:在设计值28°时,单从压力上来看,弯折角并没有达到最理想效果;增大弯折角至48°时,压力比设计值增大8.9%,但效率反而降低3.4%。很显然,这两者存在此消彼长制约关系。综上,从性能曲线和内部流场来看,28°弯折角为最佳数值。

3 结论

针对8°、18°、28°、38°、48° 5种不同叶型弯折角进行的研究表明:弯折角增大,最高效率点向大流量工况偏移;当弯折角超过一定值后,流道扩压度过大,小流量工况流动分离明显,压力迅速下降,风机高效区范围变窄。

由此可见:弯折角变化对效率影响不大,但弯折角变小则压力降低。内部流场分析表明:弯折角过小将不利于叶片加载,弯折角过大则有利于高效工况区间的拓宽。