某轻型载货车尿素箱支架振动特性分析及其优化

梁国栋,程 乐

(1.河源职业技术学院机电工程学院,广东 河源 517000;2.淮安信息职业技术学院计算机与通信工程学院,江苏 淮安 223003)

1 引言

为减少车辆中有害气体的排放,通常增加尿素箱对尾气进行处理,以达到国标排放标准。尿素箱支架作为尿素箱的主要支撑部件,对车辆的安全性起着关键作用。尿素箱支架安装在车架纵梁中段,在车辆行驶时由于发动机振动和复杂不平路面等的影响,尿素箱支架将受到随机交变载荷,容易产生振动疲劳风险。当尿素箱支架的固有频率与外界激励频率接近时,将会引起共振,因此其振动特性是否满足设计要求直接影响车辆的安全性和可靠性。文献[1]基于采集的道路载荷谱和有限元技术对某尿素箱支架进行强度分析,然后进行振动台架疲劳试验,改进后的支架满足疲劳设计要求。文献[2]为了解决某尿素箱支架的断裂问题,基于ANSYS Workbench软件对其施加三倍重力场载荷对其进行强度分析,其最大应力位置与实际断裂位置相同,通过对尿素箱支架进行加固和防护处理,其应力水平大幅度降低。文献[3]基于有限元方法对某压缩机支架进行模态分析,获取其六阶固有频率及其阵型,其发动机点火两倍频激励激发了压缩机支架的振动。文献[4]基于频率响应分析对某车身控制模块支架进行强度分析,同时基于功率谱频谱分析方法对其随机振动疲劳分析,通过更改支架结构和移动螺栓孔位,改进之后的支架满足疲劳要求,并且通过了实验验证。文献[5]为了解决某电子控制单元支架开裂问题,首先采集车架端的加速度,然后对其进行频率响应分析和振动疲劳分析,然后对其进行结构优化设计。

为了验证某轻型载货车尿素箱支架的振动特性是否满足实际工程设计要求,综合以上分析方法,首先建立尿素箱支架有限元模型,对其进行模态性能分析,然后基于采集的车架纵梁端振动加速度对其进行振动疲劳分析,再基于集成平台对尿素箱主体支0架进行多学科多目标优化分析,最后对其进行整车道路验证。

2 模态性能分析

2.1 模态分析理论

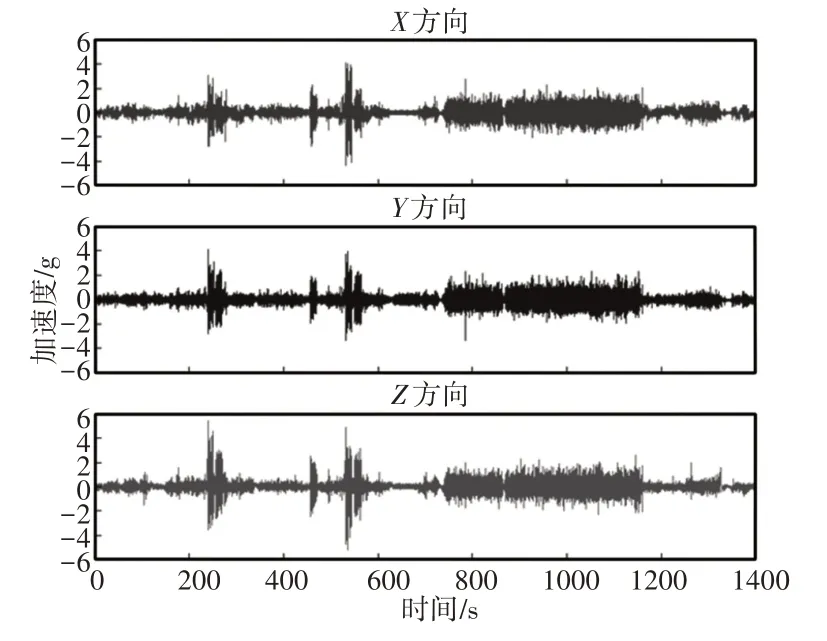

基于模态分析可获取结构的动态性能,通过求解结构的振动方程特征值和特征向量,即可得到结构的固有频率及其阵型。系统运动微分方程为[6-7]:

式中:[M]—系统质量矩阵;

[C]—系统阻尼矩阵;

[K]—系统刚度矩阵;

{u}—系统响应向量。

若[C]为零时,令X=Asin(ωt+φ),则式(1)为:

式中:ω—系统特征值;

{X}—系统特征向量。

式(2)对应的特征的方程为:

通过求解式(3)即可得到系统的固有频率及其阵型。

2.2 建立尿素箱支架有限元模型

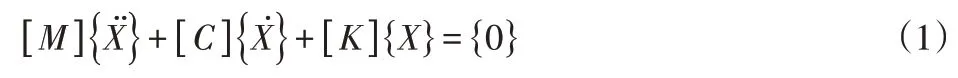

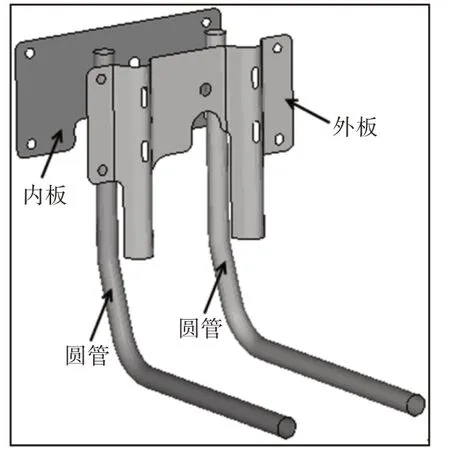

尿素箱总成主要包括车架纵梁、尿素箱主体支架、尿素箱附属支架和尿素箱,其中尿素箱主体支架由外板、内板和圆管组成。将尿素箱总成的三维模型导入有限元前处理软件Hypermesh[8]中,由于尿素箱支架的激励源主要来自车架纵梁端,因此截取一定长度的纵梁。基于Auto midsurface功能模块对纵梁、尿素箱主体支架和尿素箱附属支架进行抽中面处理,基于Quick edit功能模块对它们和尿素箱壳体表面进行几何清理和简化,基于Automesh功能模块和尺寸为4mm的Mixed单元对其进行网格划分。螺栓采用Beam单元连接,焊缝采用Hexa(adhesive)单元连接。尿素箱主体支架和附属支架的材料均为Q235,屈服强度为235MPa,抗拉强度为375MPa。尿素箱的材料为高密度聚乙烯,其弹性模量为950MPa,泊松比为0.38,密度为9.5E-10 Ton/mm3,尿素箱的重量为23.1kg。圆管的材料为20#,其屈服强度为245MPa,抗拉强度为410MPa。创建相应的材料及其属性,以此建立尿素箱支架有限元模型,如图1所示。

图1 尿素箱支架有限元模型Fig.1 Finite Element Model of Urea Box Bracket

2.3 模态分析结果

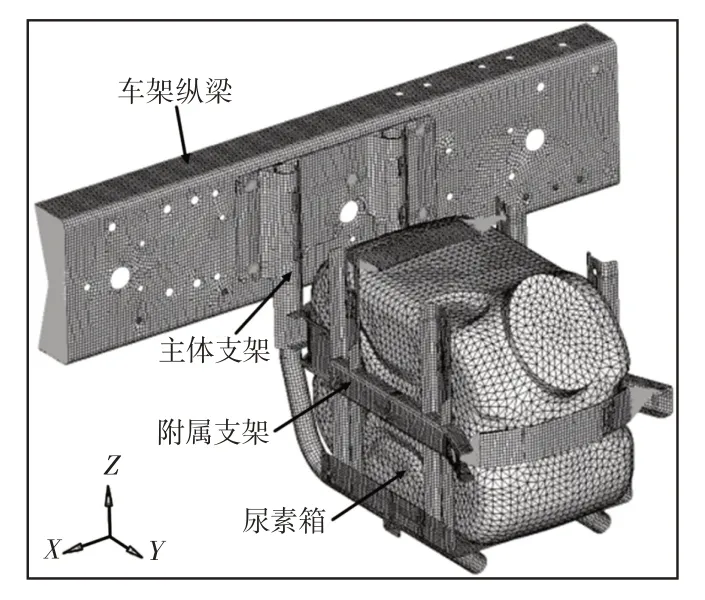

为了获取尿素箱支架的动态性能,基于Nastran软件[9]约束车架纵梁两端的所有自由度,对其进行模态性能分析,由于其前六阶为刚体模态,并且低阶模态频率对其性能影响比较大,因此提取其前三阶非刚体模态频率,尿素箱支架的模态固有频率及其阵型描述,如表1所示。由表1可知,尿素箱支架的第一阶模态固有频率为18.9Hz,其第一阶模态阵型为沿X方向弯曲;第二阶模态固有频率为23.5Hz,其第二阶模态阵型为沿Z方向弯曲;第三阶模态固有频率为42.0Hz,其第三阶模态阵型为沿Y方向弯曲。

表1 尿素箱支架的模态频率及其阵型描述Tab1 Modal Frequency and Formation Description of Urea Box Bracket

该轻型载货车发动机的怠速为850r/min,基于理论公式[10]求得其发动机的激励频率为28.3Hz,其均与尿素箱支架的前三阶固有频率相隔开,不会引起共振,因此满足模态性能要求。

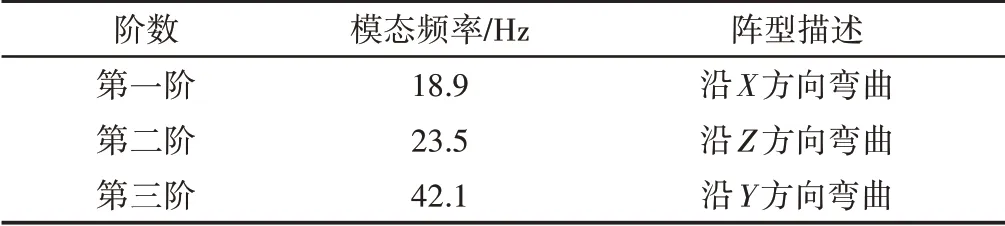

3 采集振动时域加速度

为了获取尿素箱主体支架的激励,在纵梁与尿素箱主体支架的连接位置附近布置一个振动加速度传感器,其中振动加速度传感器的X、Y和Z方向与整车方向相同,如图2所示。根据整车道路试验规定,分别采集测试位置在扭曲路、角度搓板路、凸块路、长波路、短波路和直搓板路的振动加速度。测试位置的时域载荷,如图3所示。由图3可知,测试位置的Z方向振动加速度最大。

图2 振动加速度传感器布置位置Fig.2 Position of Vibration Acceleration Sensor

图3 测试位置的时域载荷Fig.3 Time Domain Load of the Test Location

4 振动疲劳性能分析

4.1 振动疲劳分析理论

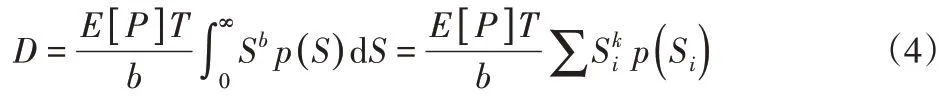

根据模态频率响应分析与功率谱分析求得单元应力的功率谱密度,即可分析获取结构的频域疲劳寿命。基于Dirlik方法[11]和应力概率谱密度函数[12],即可得:

式中:D—概率谱密度p(S)下在T时间内的累积损伤;

E[P]—每秒期望峰谷数;

T—时间;

p(S)—概率密度;

b—疲劳指数;

k—循环强度系数;

Si—应力幅值。

4.2 振动疲劳分析方法

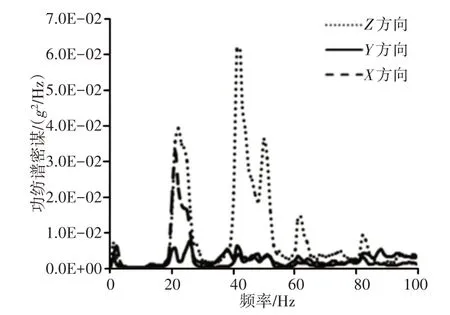

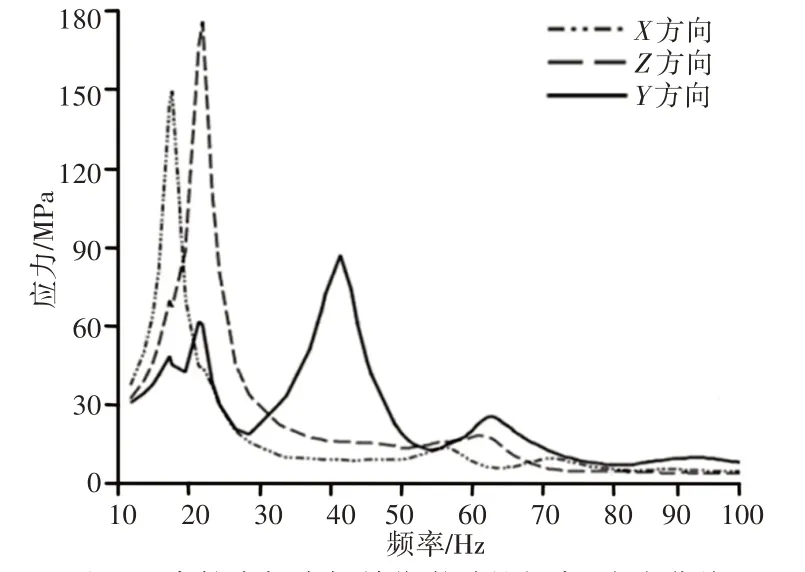

为了准确获取尿素箱支架的疲劳寿命,首先将采集的各个路面的时域载荷转化为功率谱密度,直搓板路的功率谱密度,如图4所示。由图4可知,Z方向的功率谱比较大。然后基于在车架纵梁两端加载的单位加速度激励对尿素箱支架进行模态频率响应分析,得到其频率-应力响应曲线,如图5所示。由图5可知,在单位激励作用下,尿素箱支架X方向的最大应力为150.1MPa,其Y方向的最大应力为88.9MPa,其Z方向的最大应力为178.7MPa。采用nCode DesignLife软件[13]导入模态频率响应分析结果和功率谱密度,自动拟合各个材料的S-N曲线,以此对尿素箱支架进行振动疲劳性能分析。

图4 直搓板路的功率谱密度Fig.4 Power Spectral Density of Straight Washboard

图5 尿素箱支架支架单位激励的频率-应力曲线Fig.5 Urea Box Bracket Frequency-Stress Curve of Unit Excitation

4.3 振动疲劳分析结果

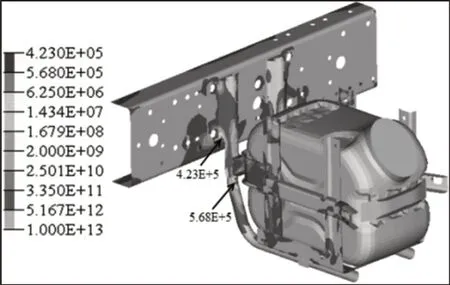

尿素箱支架的疲劳寿命云图,如图6所示。由图6可知,尿素箱支架的最低疲劳寿命为4.23E+5次,超过实际工程目标值(3.0E+5次),其薄弱点位于尿素箱主体支架外板的下端过渡处,其圆管的疲劳寿命为5.68E+5次,其危险点位于圆管与外板的链接位置,因此尿素箱支架的寿命符合振动疲劳性能要求。

图6 尿素箱支架的疲劳寿命云图Fig.6 Fatigue Life Cloud of Urea Box Bracket

5 优化设计分析

5.1 建立优化模型

通过以上分析可知,尿素箱支架的模态性能和振动疲劳性能均比较富余,主体支架具有一定的轻量化空间。尿素箱主体支架模型,其外板和内板的厚度均为4.5mm,圆管的厚度为3.0mm,尿素箱主体支架的重量为6.2kg,如图7所示。

图7 尿素箱主体支架模型Fig.7 Urea Box Main Bracket Model

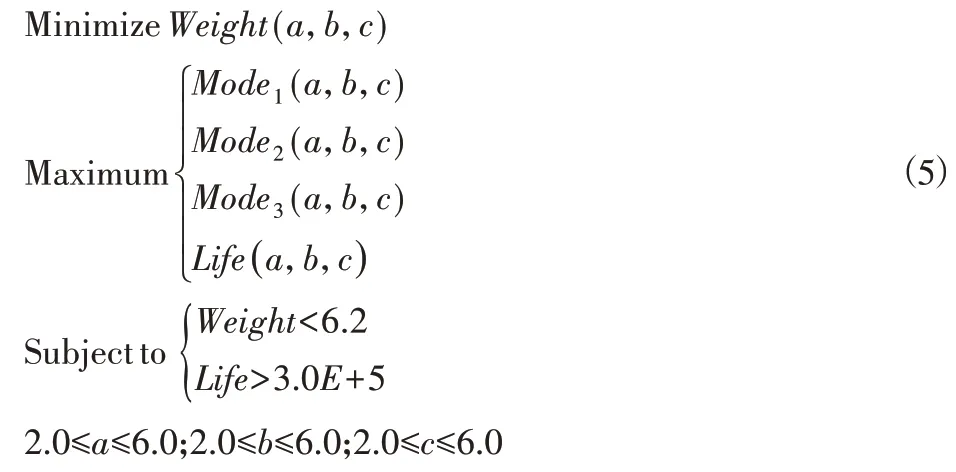

将尿素箱主体支架外板、内板和圆管的厚度作为设计参数,将尿素箱支架的前三阶模态频率最大化、振动疲劳寿命最大化和主体支架重量的最小化作为目标响应,尿素箱支架振动疲劳寿命应高于3.0E+5次,主体支架的重量应低于6.2kg,以此建立优化模型:

式中:Weight—尿素箱主体支架的重量;Mode1—尿素箱支架的第一阶模态频率;Mode2—尿素箱支架的第二阶模态频率;Mode3—尿素箱支架的第三阶模态频率;Life—尿素箱支架的振动疲劳寿命;ɑ—尿素箱主体支架外板的厚度;b—尿素箱主体支架内板的厚度;c—尿素箱主体支架圆管的厚度。

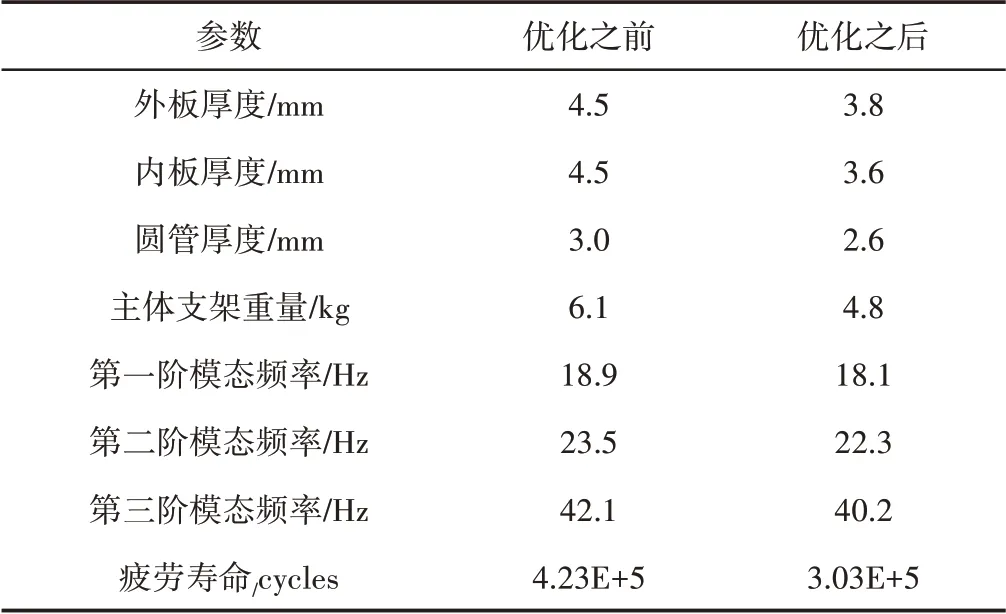

5.2 优化分析结果

基于Isight软件[14]集成Hypermesh软件和Nastran软件和nCode DesignLife软件,将尿素箱支架的有限元前处理建模命令流、模态分析命令流和振动疲劳分析命令流导入集成平台,根据优化模型设置相应的设计变量及其范围、约束条件和目标响应,采用第二代非劣排序遗传算法[15]对尿素箱支架进行多学科多目标优化分析。

优化前后的各个参数对比,如表2所示。由表2可知,优化之后,尿素箱主体支架外板厚度为3.8mm,内板厚度为3.6mm,圆管厚度为2.6mm。

表2 优化前后的各个参数对比Tab.2 Comparison Parameters Before and After Optimization

基于优化参数重新校核尿素箱支架的模态性能和振动疲劳性能,由表2可知,优化之后尿素箱支架的第一阶模态固有频率为18.1Hz,其第二阶模态固有频率为22.3Hz,其第三阶模态固有频率为40.2Hz,与优化之前的模态频率基本相同,能够满足模态性能要求。优化之后尿素箱支架的疲劳寿命为3.03E+5次,圆管的疲劳寿命为4.78E+5次,均超过实际工程要求值,符合疲劳性能设计要求。并且优化之后,尿素箱主体支架的重量为4.8kg,较优化之前减轻了1.3kg,成功减重21.3%,达到了轻量化的效果。

6 整车道路试验

为了验证尿素箱主体支架优化结果的有效性,基于优化参数制作实际工程试验样件,将其安装在试验样车上,如图8所示。整车道路试验路面主要分为越野路、平路、坏路、高速路与山路,试验过程中尿素箱支架未发生异响和明显震动现象,样车累积行驶60000km后,尿素箱支架未发生失效现象,其顺利通过了整车道路试验验证,因此整个振动特性分析与优化方法具有较高的准确性和可靠度,也为悬臂结构件的性能分析及其优化设计提供了科学指导和借鉴。

图8 尿素箱支架优化方案实车验证Fig.8 Optimization Scheme Real Vehicle Verification of Urea Box Bracket

7 结论

(1)基于前处理软件Hypermesh建立尿素箱支架有限元模型,约束车架纵梁两端对其进行模态性能分析,其前三阶的模态频率分别为18.9Hz、23.5Hz和42.1Hz,处于发动机激励频率范围之外,符合模态性能设计要求。

(2)在车架纵梁端布置振动加速度传感器,采集其在扭曲路、角度搓板路、凸块路、长波路、短波路和直搓板路的时域载荷,其中直搓板路的X、Y和Z方向最大频域激励加速度分别为0.82g、0.47g和1.21g。

(3)将采集的各个路面的时域载荷转换为功率谱密度,同时基于单位加速度的模态频率响应分析对尿素箱支架进行振动疲劳分析,其最低寿命为4.23E+5次,其薄弱区域位于尿素箱主体支架外板的下端过渡处,超过实际工程要求值,能够满足其疲劳设计要求。

(4)基于Isight集成平台对尿素箱主体支架的外板、内板和圆管厚度进行多学科多目标优化分析,获取其最佳参数。优化之后,尿素箱主体支架的前三阶模态固有频率分别为18.1Hz、22.3Hz和40.2Hz,其最低寿命为3.03E+5次,均能够满足其模态性能和疲劳性能要求,并且其尿素箱主体支架的重量为4.8kg,成功减重21.3%,轻量化的效果比较明显。

(5)基于优化参数对尿素箱支架进行整车道路验证,试验过程中尿素箱支架没有产生异响和震动现象,试验完成后其也未发生开裂现象,因此整个分析与优化方法具有较高的可靠性,具有较强的实际工程应用意义。