基于DEM-CFD耦合的气力式播种机分配器数值模拟与试验*

邢凯,高晓宏,戴晓军,王强,张平,周海燕

(1.中国农业机械化科学研究院呼和浩特分院有限公司,呼和浩特市,010010;2.土壤植物机器系统技术国家重点实验室,北京市,100083)

0 引言

随着我国生态建设与土地改革的不断推进,对大型播种机的需求日益增加,如何提高播种机作业效率,成为国内研究的热点。目前,提高播种机作业效率的有效办法是增加播种行数,奥地利AEROSEM 4002播种机的播种行数为32行;法国ESPRO 6000工作幅宽为6 m,播种行数可达40行;美国DB90系列气吸式条播机工作幅宽可达27 m,播种行数54行,DB120系列播种机工作幅宽36 m,播种行数48行。国内大型气力式播种机仍处于发展阶段,9BQM-3.0免耕播种机作业幅宽为3 m,播种行数为18行。对比国内外大型播种机,当作业幅宽为3 m或3 m以上时,大部分采用气力式,因为气力式播种机具有排种速度快、种箱宽度不受作业宽度影响、集中排种可降低排种器堵塞的概率、可实现开沟器整体折叠,减小运输宽度等优点。分配器是气力式播种机的重要部件,其结构直接影响排种均匀性和排种过程对种子的破坏程度。目前,对气力式播种机分配器的研究集中于大田作物和肥料领域,对于牧草领域研究较少,特别是禾本科类牧草。邹翌等[1]利用EDEM-Fluent耦合仿真方法,对水稻在分配器中的运动过程进行数值模拟,优化分配器结构参数,结合试验验证确定了最佳分配器结构;常金丽等[2]根据集中式排种器的技术要求,对排种定量器、分配器和风机进行设计,对平盖、圆锥盖和上凸盖三种不同结构分配器进行对比试验,结果表明上凸盖结构最节约能量。李中华等[3]利用Fluent软件对苜蓿种子在分配器中运动状态进行模拟分析,分析结果表明Y形分配器中气流比较流畅,避免涡流产生。杨庆璐等[4]通过离散元法与计算流体动力学耦合仿真方法进行分肥装置颗粒运动数值分析,模拟仿真和台架试验结果表明,分配器旋盖锥角为120°、波纹管直径为80 mm时,气流和肥料两相在分肥装置中流动性和均匀性最好。文献[5-10]采用EDEM-Fluent耦合方法,对农业机械机构进行仿真优化设计。

离散元法与计算流体力学耦合分析方法已成功应用于玉米、水稻等大田作物播种过程研究,而针对牧草种子播种过程的研究较少,特别是应用于禾本科牧草种子领域的研究鲜有报道。本文以设计的气力式播种机分配器为研究载体,借助工程离散元仿真软件(Engineering discrete element method,EDEM)及CFD流体仿真软件Fluent,进行不同结构分配器对披碱草籽粒工作效果的分析,通过颗粒—气流耦合仿真及试验,探寻不同类型分配器上盖板对披碱草颗粒排种过程的影响。

1 气力式播种机排种系统工作原理与分配器结构

1.1 气力式播种机排种系统工作原理

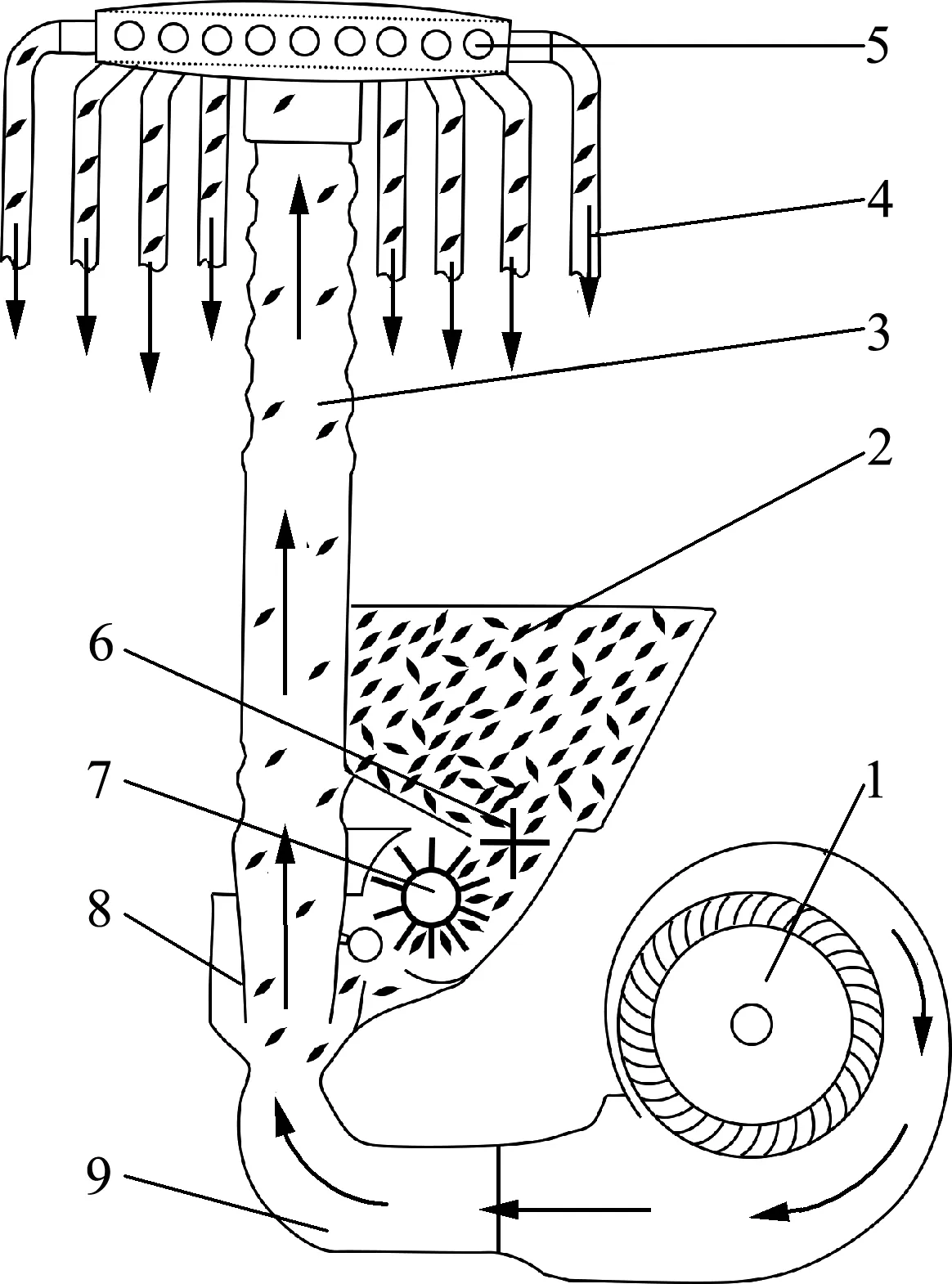

气力式播种机排种系统如图1所示,主要由分配器、种箱、中央排种器、风机、喷射器、输种管、排种管、搅拌器和出风管等部分组成。工作时,种箱内的牧草种子经过中央排种器,定量的流入喷射器中,风机产生的高速气流进入喷射器,在喷射器下腔产生负压,种子在重力和负压的作用下流入喷射器内并与空气均匀混合,高速气流沿输种管将种子向上加速输送,在分配器中完成分配工作,分配均匀的种子沿排种管被输送至各个开沟器,实现了中央排种器统一排种,使种箱的位置与结构不在受开沟器行数与位置的影响。

图1 气力式播种机排种系统

1.2 分配器结构

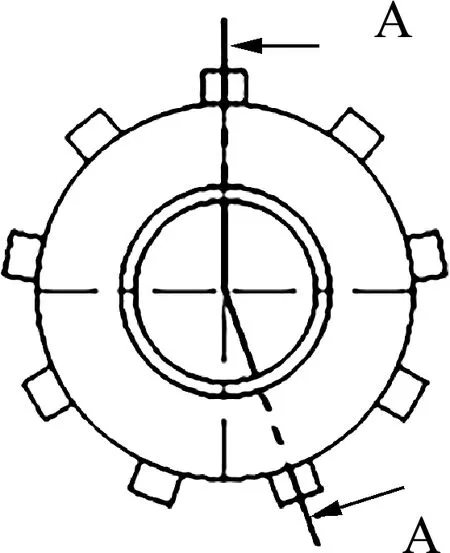

气力式播种机排种系统使排种过程实现了统一排种、统一输送,与传统机械式排种相比,其各行播种均匀性主要受分配器性能的影响。设计时应避免分配器内气流产生滞流、涡流和急剧收缩现象,以便节约能量和降低排量一致性变异系数[11-13]。如图2所示,分配器主要由上盖板、下盖板、导种管、排种管和堵头等部分组成。上盖板根据结构的不同可分为平盖、圆锥盖和上凸盖三种。对于上凸盖的研究中,邹翌等[1]研究表明,排种过程中,气流流动中管道截面突然扩大,由于惯性流体规模不可能按照管道形状突然扩大,因此在管壁的拐角处形成旋涡,导致大量的机械能变成热能而消散。另外,从小直径管道流出的流体有较高的流速,必然要碰撞到大直径管道中较低流速的流体,产生局部损失[14]。而对于圆锥盖的研究中,常金丽等[2]研究指出当圆锥盖与分配器下盖板之间的距离太近时,会影响气种混合流的流出,使风机转速提高,能量消耗变大。因此,为探究分配器上盖板对牧草种子分配效果的影响,本文设计了平盖、圆锥盖和上凸盖三种不同结构分配器,通过仿真模拟和试验来研究其优缺点。

图2 分配器结构图

2 模型建立

本研究基于Fluent 19.2与EDEM2020软件对气力式播种机分配器排种过程进行数值模拟。由于披碱草颗粒在分配器中所占体积分数不足10%,因此仿真模型采用标准k-ε模型非稳态的Lagrangian耦合算法。Lagrangian耦合不仅能够实现气固两相之间的动量、能量交换,还能计算离散相颗粒对连续相的影响[1, 15]。

2.1 几何模型

考虑到几何模型中小孔和较尖锐的角会对仿真结果有较大影响,在不影响仿真结果的前提下,对模型进行化简,得到如图3所示模型。其中图3(a)为俯视图,分配器外接9个排种管,排种管直径30 mm;图3(b)为平盖式分配器流体域A-A剖面图,图3(c)为圆锥盖式分配器流体域A-A剖面图,图3(d)为上凸盖式分配器流体域A-A剖面图。

(a)俯视图

2.2 离散元模型

披碱草颗粒的物理特性参数对仿真结果影响较大,本研究选取了千绿002号披碱草种子为研究对象,随机抽取50粒,测量其三维尺寸、密度等物理特性参数。计算得平均三维尺寸为长6 mm、宽2 mm、高2 mm,披碱草种子模型可以由直径为2 mm、1.6 mm、1.2 mm、0.8 mm 的球形颗粒一字堆叠而成,如图4所示。

(a)披碱草种子

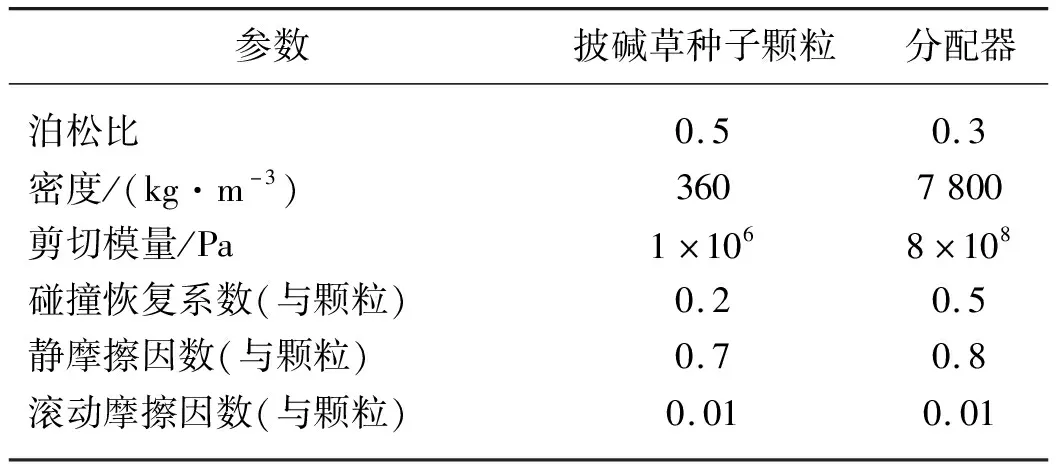

在平行于入口上方20 mm处,设置颗粒工厂虚拟平面,平面形状大小与入口相同。根据披碱草排种量8 kg/hm2和气力式播种机作业速度3.5 hm2/h,可求得颗粒工厂创建颗粒速度为7.78 g/s;设置重力9.8 m/s2,方向沿导种管向下;由于披碱草种子经除芒后表面无黏附力,故选Hertz-Mindlin无滑移接触模型。披碱草种子和分配器变量参数如表1所示。

表1 变量参数

2.3 流场模型

对于流体仿真模拟,网格模型质量直接影响着求解效率和计算结果准确性。本文将SolidWorks建立的分配器内流场几何模型,导入Fluent Meshing进行网格划分。采用基于“马赛克”技术的Poly-Hexcore体网格生成法,能够实现六面体网格与多面体网格共节点连接,从而在保证工作完全自动化的状态下,提升网格中六面体的数量,以达到提升求解效率和精度的目的[16]。通过对模型进行网格无关性验证,确定适合求解的网格数量为13万。并使用网格质量提升工具Auto Node Move对网格模型进行优化,经网格质量检测,得到网格最大外斜率为0.69,基本满足要求,网格模型如图5所示。

图5 网格模型

分配器中流体相为不可压缩空气,采用标准k-ε无滑动接触模型。根据披碱草悬浮速度和播种时的田间环境,设置入口条件为Velocity-inlet,入口风速25 m/s,方向沿导种管向上。出口边界设置9个出口,边界类型设为outflow。

2.4 分配器排种过程仿真

Fluent与EDEM耦合采用的是基于Oulerian模型的耦合接口,是Altair针对Fluent开发的用于颗粒—流体系统耦合的程序[17]。设置EDEM时间步长为5×10-6s,Fluent时间步长1×10-4s,步数为5 000步,即总仿真时间0.5 s,设置每时间步最大迭代次数为20,在EDEM和Fluent中设置每0.001 s保存一次数据,在EDEM中打开碰撞跟踪器,以统计颗粒的碰撞信息[18-22]。

3 模拟分析与讨论

3.1 不同分配器对气流压力影响

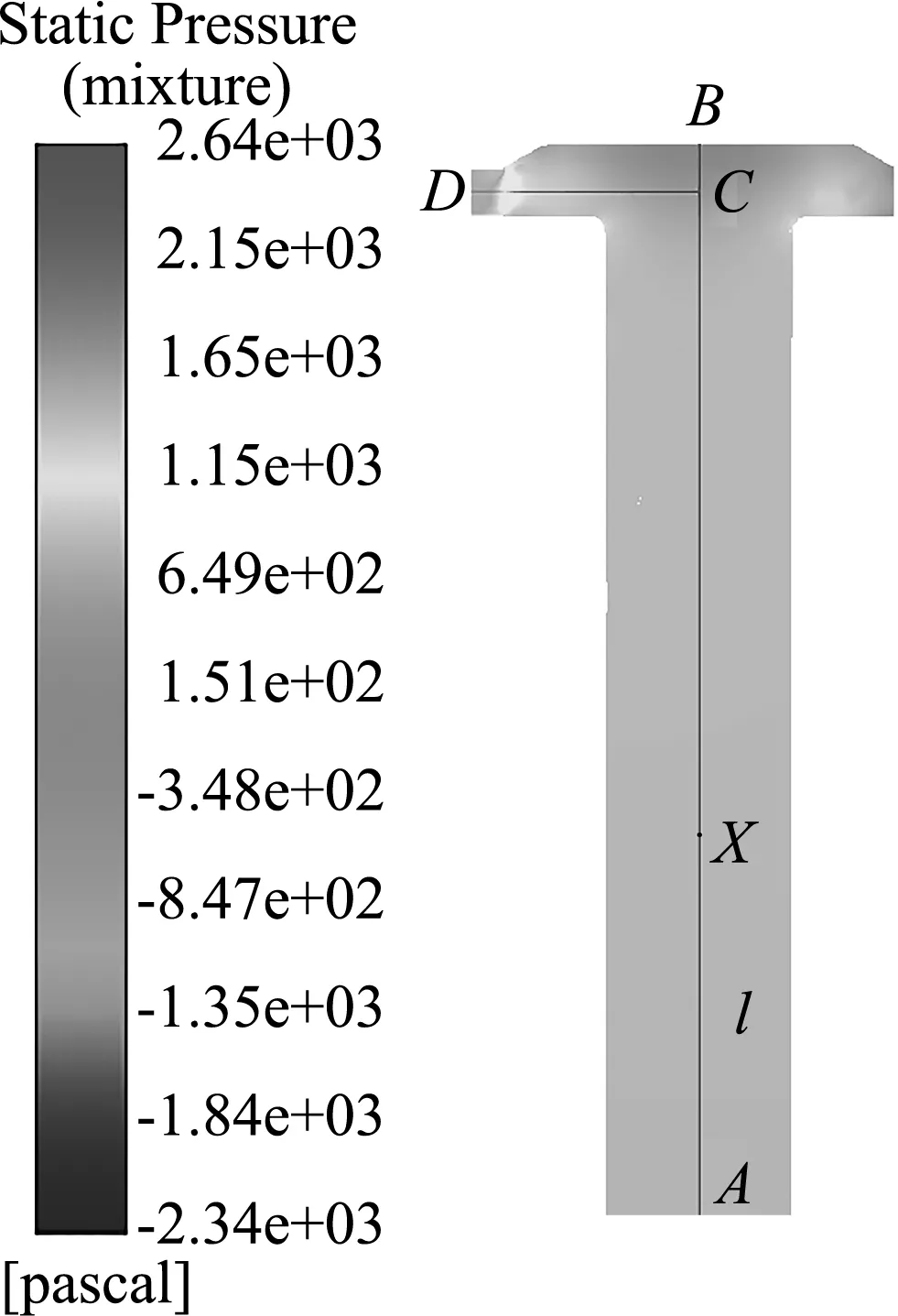

在相同边界条件和求解方法设置下,得到上凸盖、平盖和圆锥盖3种结构分配器沿中心轴线的切面压力云图,设置分配器中心轴线AB,排种管中心轴线DC,如图6所示。

(a)上凸盖

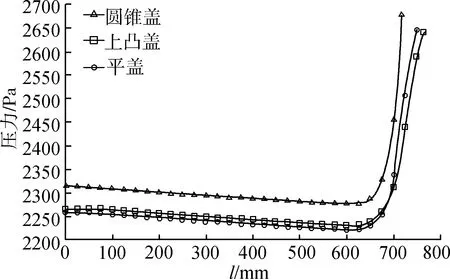

提取3种分配器AB连线上任意点X的压力值,设AX的长度为l,以l为横坐标,X点对应的压力值为纵坐标,得到分配器中心轴线压力分布图,如图7所示。

图7 中心轴线压力分布曲线

从图6和图7中可知,3种分配器压力分布情况大致相同,由A到B压力先缓慢降低,当气流进入上盖板下方的空腔时,压力降到最低点,随后开始快速升高,在上盖板处达到最大值。由C到D压力逐渐减小,在转角处会有压力损失。在上凸盖和平盖分配器中,位于上盖板下方会形成半球形的高压区,由于气流从A向B流动过程中,当气流抵达上盖板时,气流与上盖板发生碰撞,运动受阻,而导种管中的气流继续向上运动,导致大量气体进入上盖板下方的空腔内,使该空腔内部压强升高。而圆锥盖分配器由于上盖板的圆锥形状,当上升的气流碰撞到上盖板时,气流发生折射,沿水平方向流动,因此不会形成高压区。

压力损失是由于流体的内摩擦和流体质点相互之间的碰撞而引起的,是通过摩擦和碰撞将流体的机械能转化为内能。局部流体速度的大小和方向变化、产生旋涡,分离脱流现象都会引起压力损失[14]。由图7可知,圆锥盖型分配器中心轴向压力曲线位于其他两种类型分配器压力曲线上方,这表明圆锥盖型分配器中心轴线任意点处压力都高于其他两种类型分配器对应点处压力。这是由于圆锥盖分配器的圆锥体结构使得分配器上部的空腔体积减小,流体在该处的过流断面变小,阻力增加,导致压力损失加大。为满足速度入口和压力出口等边界条件,从而使入口压力以及分配器中压力变大,因此相对于其他两种分配器能耗增加,这也证实了文献[2]中试验结论——圆锥盖型分配器所需风机转速最高,即能量消耗最大。同时,对比平盖和上凸盖型分配器中心轴向压力曲线,可以发现在l小于670 mm时,上凸盖压力曲线在平盖压力曲线上方,这表明在导种管内上凸盖型分配器的压力大于平盖型分配器;在l大于670 mm时,两分配器在中心轴线上的压力快速提升,并且平盖分配器压力超过上凸盖分配器。相比于平盖型分配器,上凸盖型分配器由于上盖板下方的空腔较大,流体在空腔内发生的内摩擦较为激烈,产生的压力损失也较大。这表明上凸盖型分配器对气流的碰撞具有一定的缓冲作用,可减小由碰撞而导致种子的损伤。当l=0时,3种分配器位于入口处流体的速度、位置相同,根据不可压缩流体的伯努利方程、风机升压与功率计算公式[23-24]可知,动压相等,静压越大,所需风机的功率就越大。因此,圆锥盖型分配器所需风机功率最大,平盖型分配器所需风机功率最小。

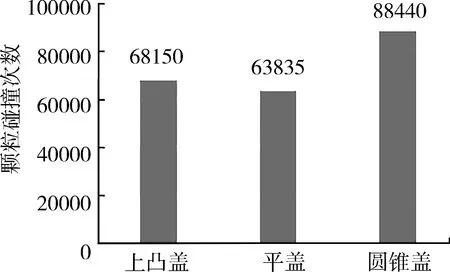

3.2 不同分配器对颗粒碰撞次数的影响

通过统计颗粒与分配器壁面总碰撞次数,得到图8所示结果,可以看出在相同工作条件下,圆锥盖型分配器碰撞次数最多,上凸盖和平盖型分配器碰撞次数较少且相差不大。在EDEM模型中构建Geometry Bin,其范围为分配器中导种管以上的部分,通过统计Bin中的颗粒数量,可以判断分配器头部种子滞留情况。当排种器工作达到稳定状态时,上凸盖型分配器Bin中披碱草种子约有500粒,平盖型分配器Bin中约有450粒,圆锥盖型分配器Bin中约有380粒,可以发现上凸盖型分配器对种子有较强滞留效果,其次为平盖,种子滞留最少为圆锥盖型排种器。

图8 颗粒碰撞次数

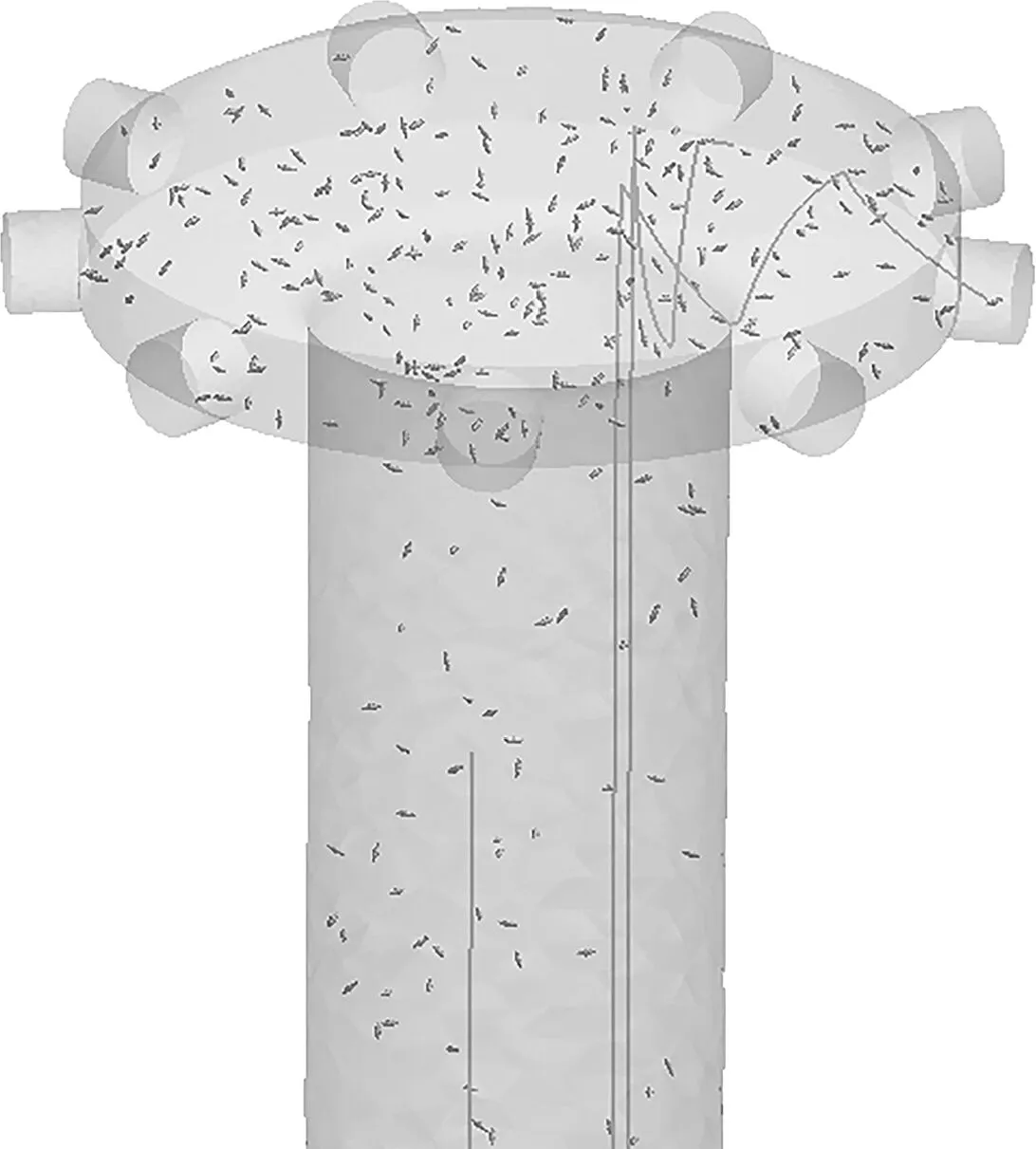

3.3 不同分配器对颗粒速度的影响

间隔相同时间,随机选取10个颗粒进行单颗粒轨迹、速度和碰撞分析。图9为分配器工作稳定后颗粒运动状态图,从左向右依次为上凸盖、平盖和圆锥盖型分配器。从图9可以看出,圆锥盖分配器头部颗粒密度明显低于其他两种分配器,因此圆锥盖分配器中种子相对不易滞留。提取单个颗粒速度(竖直方向)与时间曲线如图10所示,可以发现,颗粒进入导种管后,在气流的作用下作加速度减小的加速运动(竖直方向),直到与上盖板发生碰撞,速度减小,方向反转,随后向下作减速运动。在碰撞过程中,颗粒入射和反射轨迹之间会形成入射角与反射角,通过观察颗粒迹线发现,圆锥盖分配器反射角大于平盖分配器与上凸盖分配器;这是由于上凸盖和平盖分配器中颗粒发生碰撞的面为水平面,而圆锥盖分配器中颗粒发生碰撞的面为锥面,导致颗粒入射角增大,反射角变大。

(a)上凸盖

图10 颗粒速度曲线

图10中L点为颗粒发生碰撞前最后一个数据统计点,F点为颗粒发生碰撞后第一个数据统计点。统计10个颗粒竖直方向最大速度平均值Vmax(L点)、竖直方向最小速度平均值Vmin(F点)、x方向平均速度Vx(F点)和y方向平均速度Vy(F点),得到表2所示结果。

表2 颗粒平均速度

通过观察颗粒迹线和速度曲线发现,3种分配器沿竖直方向的平均最大速度均在11 m/s左右,相差很小。由统计数据可知,上凸盖和平盖分配器中颗粒在发生碰撞后沿分配器径向的平均速度为2.5 m/s,而圆锥盖分配器径向的平均速度为5.9 m/s,这是由于圆锥盖分配器中颗粒发生碰撞后反射角相对较大,导致径向速度变大。同时发现,颗粒径向速度越大,越难以随着气流进入排种管,由于颗粒速度越快,其在一定流场范围内存在的时间越短,流场对其做功越小,对其轨迹影响就越小。平盖排种器中平均每个颗粒碰撞次数为3次,上凸盖分配器中平均每个颗粒碰撞次数为3次,圆锥盖分配器中平均每个颗粒碰撞次数为4次,可以发现圆锥盖分配器中种子发生碰撞次数多于其他两种类型分配器,见图8颗粒碰撞次数统计结果。

4 性能试验

4.1 试验设备与方法

试验设备为9BM-3.0型牧草免耕播种机,加工试制仿真时用的平盖型分配器,将其安装于该播种机上,根据国家标准GB/T 25421—2010《牧草免耕播种机》,对该排种系统进行综合性能试验。选取总排量稳定性、各行排量一致性和种子破损率为试验指标,重复3次测量,取平均值。试验时,设置风机转速2 800 r/min,披碱草种子除芒,种箱内种子含量大于种箱容积的1/3,在排种管末端用袋子收集排出的种子,电子天平分别测量各排种管播出种子的重量,记录试验结果见表3。

表3 排种试验结果

4.2 试验指标

4.2.1 各行排量稳定性计算

即在固定时间内,检测各行排量是否均匀一致,其中各行排量变异系数是衡量各行播量一致性的重要指标之一,计算方法如式(1)~式(3)。

(1)

(2)

(3)

Xshi——每行各次排量之和,g;

n1——测定行数,行;

Ssh——每行排量一致性标准偏差,g;

Vsh——各行排量一致性变异系数,%。

极限误差

(4)

式中:Xshmax——每行各次排量之和中的最大值,g;

Xshmin——每行各次排量之和中的最小值,g;

δ——极限误差,%。

4.2.2 总排量稳定性计算

总排量稳定性即在固定时间内,检测每次总排量是否均匀一致性,其中总排量的变异系数是衡量总排量一致性的重要指标,计算方法如式(5)~式(7)。

(5)

(6)

(7)

Xui——每次各行总排量,g;

n2——测定次数;

Su——总排量稳定性标准偏差,g;

Vu——总排量稳定性变异系数,%。

(8)

式中:Xumax——每行各次总排量中的最大值,g;

Xumin——每行各次总排量中的最小值,g;

δ′——极限误差,%。

4.2.3 破损率

从各行排出的种子中随机抽取5份种子样本,每份质量约100 g,选出其中破碎损伤的种子并称其质量,计算破碎损伤种子质量占样本总质量的百分比,再减去试验前测定的种子原始破损率,按式(9)计算牧草种子破损率。

Sp=Shp-Sqp

(9)

式中:Sp——牧草种子破损率,%;

Shp——播后牧草种子破损率,%;

Sqp——播前牧草种子破损率,%。

4.3 试验结果及分析

通过排种性能试验得到表4所示试验结果,各行排量一致性变异系数Vsh为4.83%,达到国家标准要求的小于等于13%的要求。总排量稳定性变异系数Vu为3.97%,达到国家标准要求的小于等于6%的要求。披碱种子破碎率Sp为1.36%,达到国家标准要求的小于等于2%的要求。

表4 排种性能试验结果

5 结论

1)通过分析分配器内压强,明确圆锥盖型分配器内部压强高于上凸盖型分配器和平盖型分配器,从理论上证实了圆锥盖型分配器能耗是最大的,平盖能耗最小。

2)通过观察统计颗粒在分配器内运动状态,发现圆锥盖型分配器内颗粒碰撞次数高于上凸盖型分配器,高于平盖型分配器内的颗粒碰撞次数,圆锥盖型分配器内颗粒的反射角和径向速度均大于上凸盖和平盖型分配器。分析发现,颗粒径向速度越大,颗粒受流体作用越小,越难以在流体的作用下进入排种管,会在颗粒发生多次碰撞,速度减缓后随气流进入排种管,因此,圆锥盖型分配器中披碱草种子发生的碰撞次数最多,对种子的伤害最大。

3)加工试制平盖型分配器,安装于气力式播种机上进行排种性能试验。试验表明各行排量一致性变异系数Vsh为4.83%,满足国家标准要求的不大于13%;总排量稳定性变异系数Vu为3.97%,满足国家标准要求的不大于6%;种子破损率Sp为1.36%,满足国家标准要求的不大于2%。