单晶硅表面微结构纳秒脉冲激光加工研究

储成龙,汪奇文,张振,张全利

(南京航空航天大学,江苏 南京 210016)

0 引言

硅是一种十分重要的半导体材料,在自然界之中有着丰富的含量,并且提取方便,在诸多领域中都得到了应用。而单晶硅以其独特的耐磨损、耐高温、易掺杂等物理性能,被广泛应用于微机电系统、纳米机电系统、光伏发电系统、国防军工、电子产品和光学器件等领域。特别是在硅基太阳能电池和硅基探测器等方面,单晶硅有着极其重要的应用价值[1]。目前单晶硅材料已经成为太阳能光伏产业等领域中最重要的基础功能材料之一[2]。

然而,单晶硅表面对电磁波,尤其是光线,有着很高的反射率,这对利用单晶硅吸收、透射等特性制成的器件(比如太阳能电池板和探测器)而言很不利。研究发现这一问题可以通过表面织构技术来解决。但是由于在元器件小型化、便携化的过程中,加工特征尺寸的减小要求加工损伤进一步降低,如何有效、低损伤地进行单晶硅表面加工便成为了研究的重点。

激光自20世纪60年代发明以来,针对激光微细加工技术的研究一直是科学研究的重点。MOLPECERES C等使用波长为355nm的紫外激光在厚度为50μm的不锈钢薄板上加工出了通孔,并且把直径控制在2 400nm之内,并利用x、y轴和旋转轴的联合运动,加工出了一个表面织构化球体[3]。许晨辉等利用扫描电镜以及表面能测量仪对激光加工过的铌片表面进行拍照、测量,并通过对其进行润湿性及表面能等方面的测量表征,研究总结了扫描间距、扫描速度以及输出功率等工艺参数对铌片表面性能的影响规律[4]。在单晶硅微结构领域,SERGEY S V等总结了单晶硅在受红外光和可见光脉冲辐照的情况下,表面形态和成分随激光通量、辐照光斑大小、脉冲数等工艺参数改变的变化规律,并在单晶硅表面加工了周期性超亲水微结构[5]。伯明翰大学的纳米物理研究实验室在SF6气体存在的条件下,用飞秒脉冲激光照射单晶硅,在硅片上刻蚀制备出了有序排列的锥形尖峰,达到了类似等离子体刻蚀的效果[6]。大多学者使用超短脉冲激光或离子刻蚀等方法在单晶硅表面加工微结构,而这些方法存在着诸如设备昂贵、加工环境苛刻等问题。纳秒激光具有加工效率高、设备价格低的优势,但由于激光瞬时温度较高,热损伤较严重。如何克服纳秒激光加工单晶硅过程中的热损伤问题,是精密均匀制备单晶硅表面微结构的重要阻碍。

鉴于此,本文首先基于单因素实验法研究激光参数对表面质量的影响规律,建立所加工单晶硅微沟槽结构表面形貌与烧蚀轮廓均匀性对工艺参数的依赖关系,并基于优化的参数组合,通过调控激光光束扫描路径,在单晶硅表面加工制备出均匀的方形阵列微结构。

1 试验材料与过程

1.1 试验材料

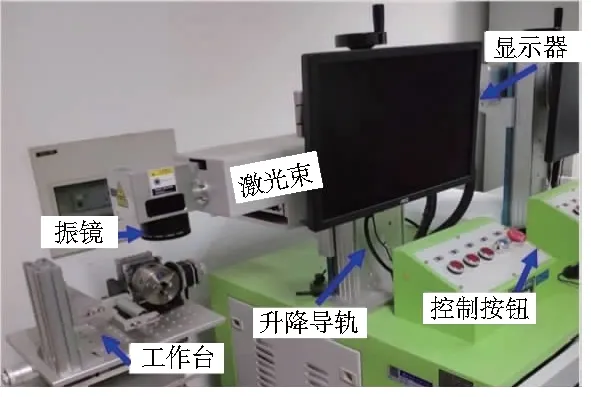

本试验使用的材料为单晶硅片,晶面为(111)面,长宽尺寸为25mm×25mm,厚度为0.5mm。选用的单晶硅片都经过了单面抛光处理。在试验加工之前都使用超声波清洗机,图1为紫外纳秒激光加工系统,对单晶硅片进行振荡清洗20min,以去除表面可溶性或不溶性杂质。

图1 紫外纳秒激光加工系统

1.2 实验设备

本试验使用的激光加工设备为新加坡Sintec的光纤激光器,该激光器激光波长为355 nm,激光最大功率为3 W,脉冲宽度为15 ns,脉冲频率为10~100kHz。

试验中使用扫描电子显微镜(EM-30PLUS)对单晶硅表面形貌进行观测,EM-30 Plus的分辨率为5nm,放大倍数可达150 000倍。使用激光共焦显微镜(S Neox 3D Optical Profiler, SENSOFAR-TECHSL, Spain)测量表面形貌轮廓,其最大光学分辨率为128nm。

2 试验结果及讨论

2.1 优选激光加工参数

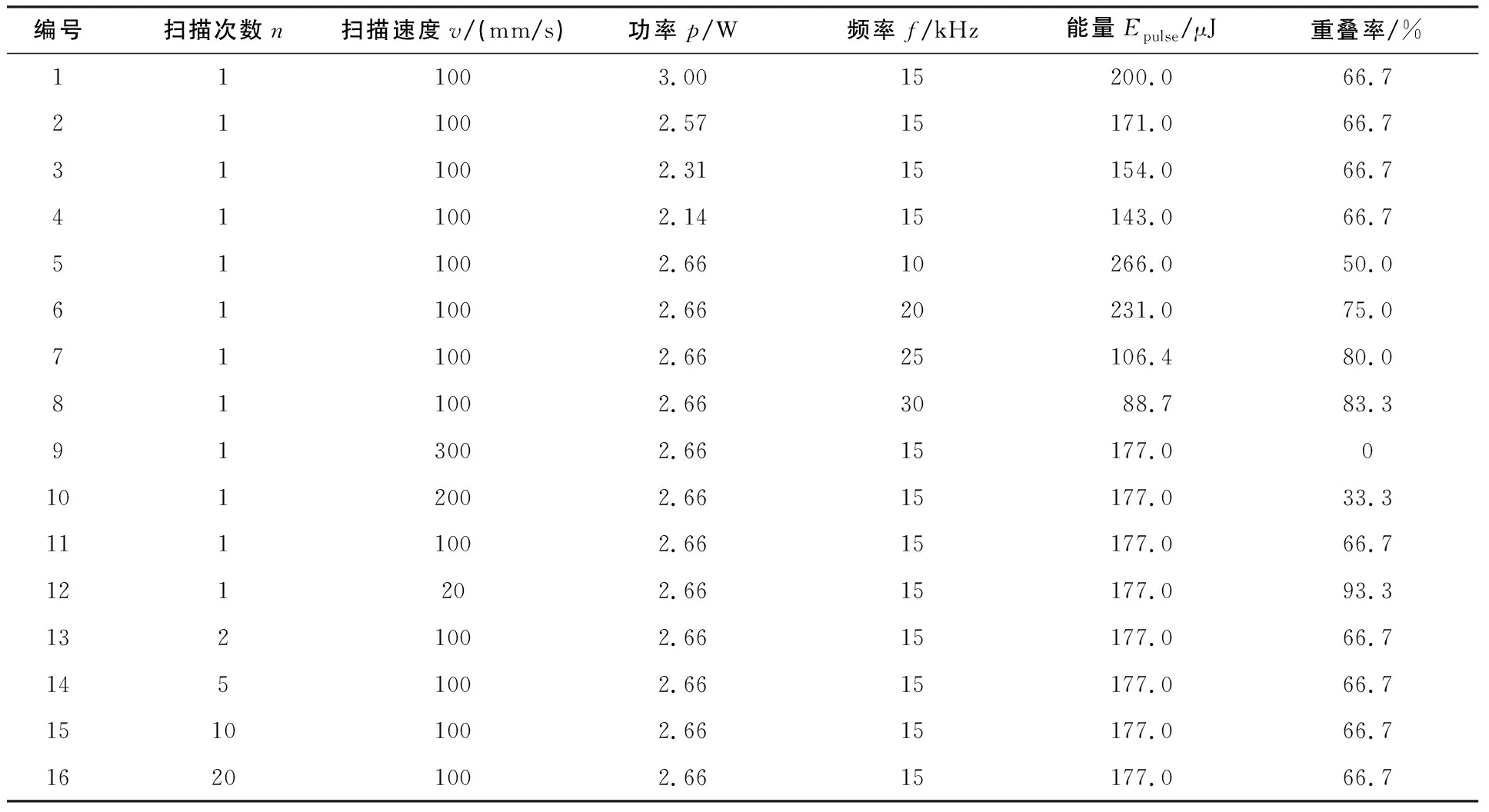

为了探究纳秒脉冲激光加工单晶硅表面微结构的优选参数,本文采用单因素试验制定了16组参数,分别改变激光功率、脉冲重复频率、扫描速度和扫描次数这4种对单晶硅表面形貌和烧蚀轮廓影响较大的参数对单晶硅表面进行激光加工。其中1-4组改变激光输出功率,5-8组改变激光脉冲重复频率,9-12组改变光斑扫描速度,13-16组改变激光扫描次数。具体的参数见表1。

表1 纳秒激光加工单晶硅工艺参数研究试验加工参数

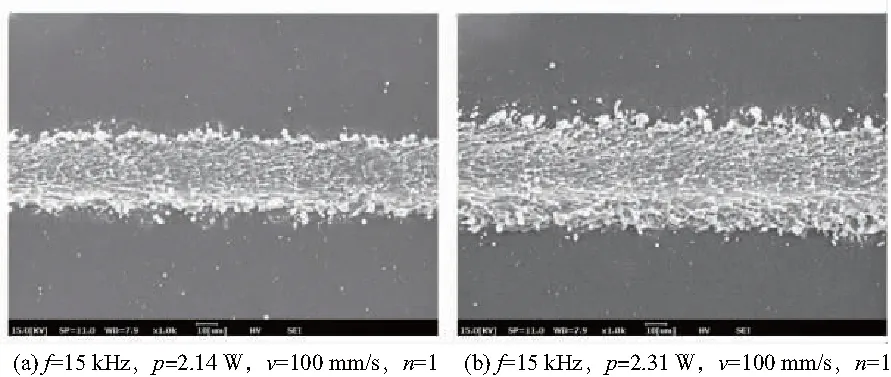

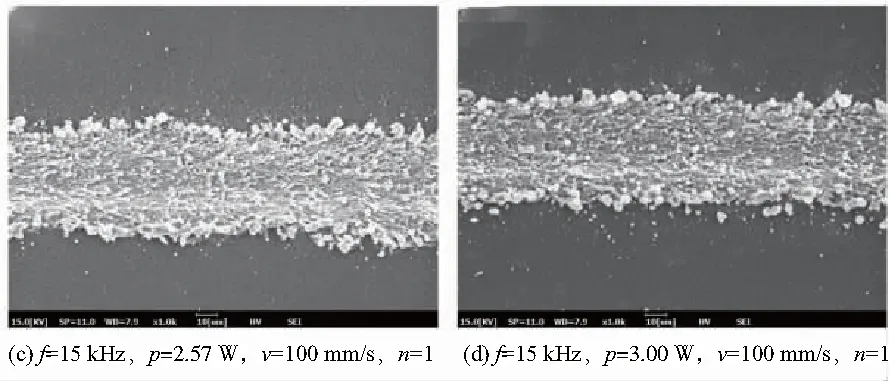

图2展示了不同激光功率加工单晶硅的扫描电镜图像。比较图2(a)与图2(c)可以发现,当激光输出功率升高,凹坑周围的熔融物质喷溅情况明显增强。这是由于激光输出功率提高,单个脉冲的能量也随之提高,熔融层吸收的能量也更多更快,同层外区域形成了更高的气化压力,熔融喷溅的情况也就更加明显,并且加工过程中发出的微型爆炸声音也更大[7]。

图2 不同激光功率加工单晶硅的扫描电镜图像

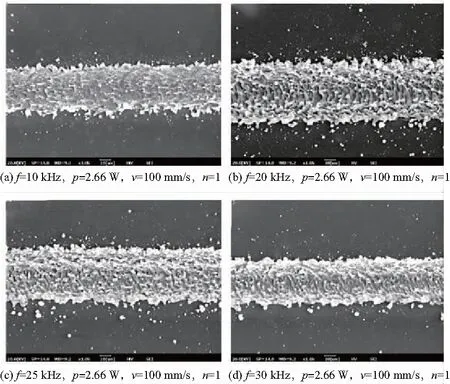

不同脉冲重复频率加工出的表面形貌如图3所示。当其他工艺参数固定不变时,脉冲重复频率的改变会同时影响光斑重叠率以及单个脉冲能量,进而会影响刻蚀直线的表面形貌和烧蚀轮廓。从图中可以看出,相比较单个脉冲产生的凹坑,光斑重叠率>0时加工出直线两旁的重凝层以及飞溅物明显增多。这是由于增大了光斑重叠率,就等同于提升了加工区域内的激光能量密度,而且加工上一个凹坑时产生的熔融物质并没有完全凝固,更容易吸收新的激光脉冲带来的能量,形成更大的压力差。因此使得重凝层和飞溅物显著增多[8-9]。

图3 不同激光脉冲重复频率加工单晶硅的扫描电镜图像

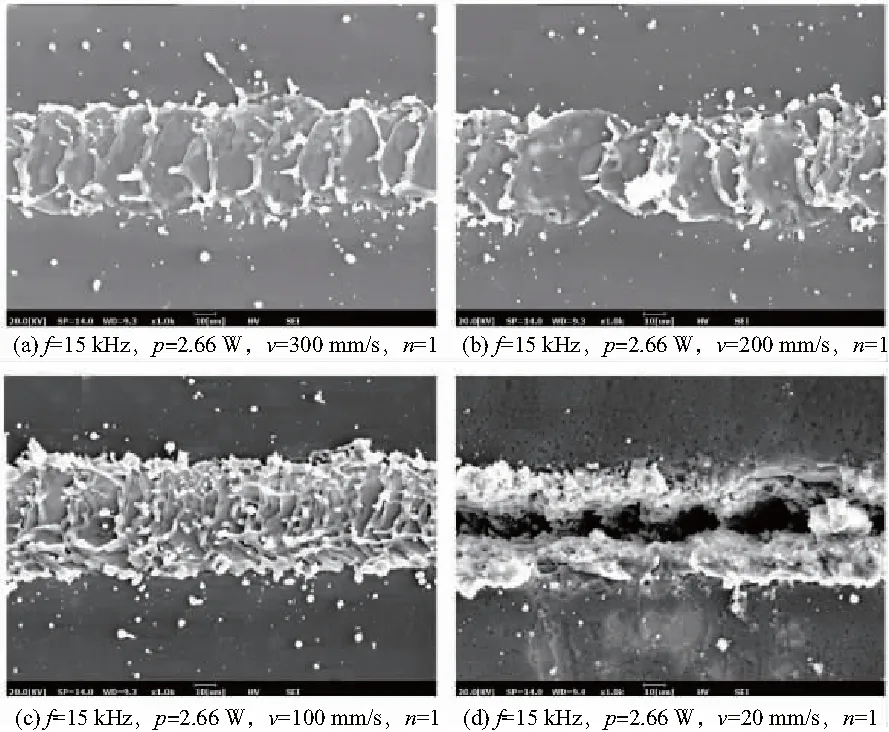

图4给出了不同扫描速度下的表面形貌图。从图中可以发现,增大扫描速度虽然可以使热影响区域减少,提升表面形貌的质量,但是光斑之间会存在较大的间距,将导致刻蚀出的直线在深度方向和宽度方向都分布不均匀,极大地影响沟槽的直线度。

图4 改变扫描速度加工单晶硅的扫描电镜图像

综上所述,在扫描速度相对较慢时,加工的直线效果较好,既能保证表面的表面粗糙度,也能保证直线的直线度。扫描速度过慢或者过快都会影响单晶硅的烧蚀轮廓和表面形貌。因此在进行单晶硅表面微结构加工时激光光斑扫描速度这个重要参数需要进行多次的试验才能确定下来。

由图5可以看出,随着扫描次数的增加,重凝层越来越明显,飞溅物也越来越多,表面形貌均匀性明显降低。

图5 改变扫描次数加工单晶硅的扫描电镜图像

对比图5(b)、图5(c)、图5(d)可以发现,刻蚀直线的直线度随着扫面次数的增加而得到了改善。在实际加工过程中,使用高能量的激光进行刻蚀,产生的重凝层要比使用低能量激光刻蚀时明显许多。因此,通常会使用低能量密度多次重复加工以获得表面形貌更好、精度更高的微结构[10]。

2.2 单晶硅表面微结构

将上节中刻蚀出的直线进行对比,挑选出直线沟槽质量较好、深度宽度适中、重凝层较少的一条,再根据总结的规律对选出来的参数进行优化。经过对比,认为f=30kHz、p=2.66W、v=100mm/s、n=1这组参数刻蚀出的直线最为符合要求。

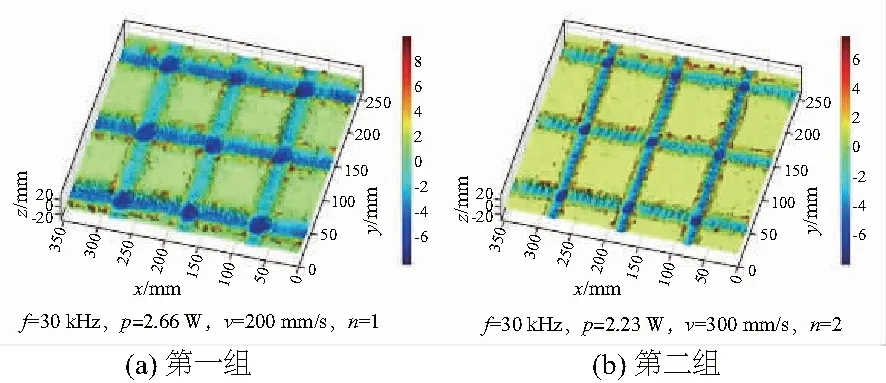

但该组参数中,激光脉冲重复频率f较高,不利于熔融物质的排出,会在加工侧面上形成粗糙的重凝层,影响加工质量。根据加工参数对表面形貌影响的规律可知,为了获得均匀的表面微结构,需要提高光斑扫描速度,降低光斑重叠率,减小加工时的热影响区,减少重凝层,提升加工质量。为了验证低能量重复加工会得到比高能量单次加工更好的表面形貌,本研究设置了另一组参数,降低激光输出功率,增加扫描次数。为了避免增加扫描次数时增加重凝层和飞溅物,第二组参数进一步提高扫描速度至300 mm/s,具体参数见表2。试验加工出的方形阵列表面形貌及扫描电镜图分别见图6和图7。优化后的参数加工出的直线凹坑重叠率有所降低,但重凝层与飞溅物显著减少,并保留着较好的直线度。

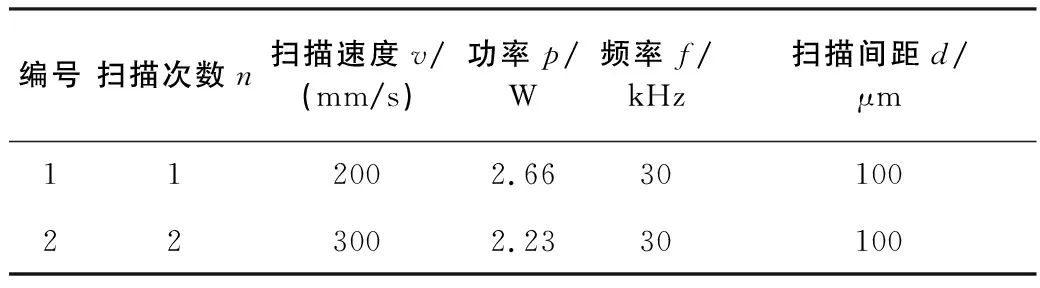

表2 方形阵列工艺参数

图6 sesofar 800倍拍摄的方形阵列表面形貌

图7 方形阵列扫描电镜图

由图6(a)、图6(b)可以看出交点处有一明显的凹陷,这是由于方形阵列是两条直线交叉加工时,交点处被加工了两次。

第一组方形阵列在加工时先加工了竖向沟槽,后加工了横向沟槽。当加工竖向沟槽时未加工区域同样吸收了传递过来的激光能量,但未达到烧蚀阈值,因此未被去除。但加工横向沟槽时,靠近横线的区域再次吸收激光能量,由于能量累积效应,能量密度达到一定程度,引起较大的热应力,发生了材料烧蚀崩裂的现象,如图7(b)所示。虽然交点处的材料由于有加工竖向沟槽时留下的熔融物质和重凝层吸收了大部分激光能量,没有发生剥离现象,但严重影响了微结构的表面形貌。而通过图7(c)、图7(d)可以发现使用低能量重复加工的第二组方形阵列并没有出现未加工区域材料被剥离的现象,这进一步表明了低能量重复激光加工会得到比高能量单次加工更好的表面形貌。但由于提高了速度、降低了激光输出功率、减小了光斑重叠率,导致激光烧蚀沟槽的直线度有所下降[11]。

3 结语

1)获得了脉冲激光烧蚀参数对单晶硅加工表面特征的影响规律。采用单因素试验法,研究了脉冲激光功率、激光扫描速度、脉冲频率及扫描次数对加工表面形貌、沟槽轮廓的影响规律。

2)基于烧蚀轮廓对加工参数的依赖关系,优化的加工工艺参数为f=30kHz、p=2.66W、v=100mm/s、n=1,并在单晶硅表面制备出了方形阵列的微结构。