亲疏水性SiO2复合有机树脂包覆对FeSiCr磁粉芯性能的影响

赖晓翔,余红雅,冯 越,钟喜春,刘仲武

(华南理工大学 材料科学与工程学院,广州 510640)

软磁复合材料又称磁粉芯,因其具有高饱和磁化强度、高磁导率、低矫顽力以及低损耗等优异的软磁特性而广泛应用于电器及电子设备[1-5]。根据金属软磁粉芯的组成可将其分为铁粉芯、铁硅磁粉芯(FeSi)、铁硅铝磁粉芯(FeSiAl)、高磁通量磁粉芯(FeNi)、铁镍钼磁粉芯(FeNiMo)和非晶纳米晶磁粉芯。铁粉芯具有高饱和磁通密度及优异的直流叠加特性,但是在高频下涡流损耗过高,因此主要应用于低中频范围;高磁通量磁粉芯在具备铁粉芯高饱和磁通密度优点的同时,还具有高频下低损耗的特性,非常适用于高频率下高功率的应用。FeSiCr磁粉芯直流叠加特性优于FeSiAl磁粉芯,Cr元素的添加使得磁粉芯的力学性能、耐蚀性及耐老化性能优于铁粉芯[6-8],性价比优于高磁通量磁粉芯。因此,FeSiCr磁粉芯可以很好地弥补低压大电流、大功率密度应用领域及中高频应用市场。但是,随着工作频率的进一步提高,磁芯内部的涡流损耗加剧,会显著降低磁粉芯的软磁性能。

绝缘包覆作为磁粉芯制备的关键步骤,可以有效隔绝磁粉颗粒直接接触,达到降低涡流损耗的目的。目前绝缘包覆剂主要分为有机包覆剂和无机包覆剂。有机包覆剂主要是热固性树脂[9-11],配合固化剂的使用可以确保磁粉芯的强度;无机包覆剂主要是电阻率高的矿物粉、硅酸盐、磷酸盐和种类繁多的氧化物,如磷化层[12]、Al2O3[13-14]、TiO2[15]和铁氧体[16-17]等。目前磷化工艺相对较为成熟,磷酸盐包覆层具有较高的电阻率和耐热温度,对于降低磁粉芯的涡流损耗效果明显[18-19],因此磷酸盐-有机硅树脂复合包覆是磁粉芯常用的包覆方法之一。磁粉芯在压制过程中会引入较大的内应力,采用退火处理可以有效降低内应力,减少磁滞损耗。但有机树脂在退火过程中容易发生老化或分解,绝缘包覆效果急剧降低,造成涡流损耗升高。然而,SiO2作为常用的无机材料,在高温下具备优异的绝缘特性。因此,本工作在FeSiCr合金粉磷化处理的基础上,采用纳米SiO2复合有机树脂的包覆工艺,制备具有磷酸盐-树脂-SiO2多重包覆的FeSiCr磁粉芯。在退火过程中,即使树脂发生分解,SiO2包覆层仍旧可以保证良好的绝缘包覆效果。

目前纳米SiO2的添加方式有三种:一是物理掺杂法,但其不足之处是机械混合容易造成SiO2分布不均匀,导致磁粉表面的绝缘层完整性和均一性差;二是化学包覆法,通过溶胶凝胶在磁粉表面生成SiO2包覆层[20-21],但成本相对较高,当磁粉成分和粒度改变时,还需要对化学溶液及反应条件进行优化和调整[22];三是通过PVD/CVD[23]的方式让SiO2沉积到磁粉表面,其缺点是成本过高,且无法批量制备。综合来看,物理包覆法工艺简单,易于大规模工业化生产,通过优化物理掺杂工艺改善SiO2的分散性具备其可行性。已有文献报道,疏水性SiO2表面硅醇基Si—OH被硅烷基Si—R(R为硅烷基)替代,可降低化学活性,减少纳米粒子间的团聚[24-25];亲水性SiO2经KH-550偶联剂改性后也可降低化学活性[26],达到改善分散性的目的。本工作分别采用疏水性SiO2和经KH-550偶联改性亲水性SiO2作为有机树脂填充剂,研究亲疏水性SiO2复合有机树脂对FeSiCr磁粉芯密度、电阻率、饱和磁感应强度、磁导率及磁损耗的影响。

1 实验材料与方法

1.1 实验材料

实验采用北京安泰科技股份有限公司生产的水雾化FeSiCr合金粉末,平均尺寸为8 μm;实验采用的亲水性SiO2和疏水性SiO2购买自上海阿拉丁试剂有限公司,尺寸分布范围均为7~40 nm;采用广州市丰禹化工有限公司提供的硅烷偶联剂(KH-550)作为改性剂;实验用绝缘粘接剂HGMP-01(自命名)为环氧树脂和有机硅聚酯树脂按比例配置的混合树脂。

1.2 样品制备

本工作采用水雾法制备的FeSiCr合金粉末,在45 ℃水浴条件下用1.5%(质量分数,下同)的磷酸对FeSiCr合金粉进行磷化处理,120 ℃干燥0.5 h后,过125目筛网得到磷化后的FeSiCr合金粉;将0%,0.5%,1.0%和1.5%疏水性SiO2分别与3% HGMP-01有机树脂在丙酮中进行磁力搅拌,分散20 min后获得包覆液A,分别对应标记为HP,HB-1,HB-2和HB-3;将0.5%,1.0%和1.5%亲水性SiO2分别和1.0%KH-550,3%HGMP-01有机树脂在丙酮中进行磁力搅拌,分散20 min后获得包覆液B,对应标记为HI-1,HI-2和HI-3。将磷化后的FeSiCr合金粉加入到包覆液中,在45 ℃水浴条件下剧烈搅拌至溶液呈浆状,然后放入干燥箱中80 ℃干燥0.5 h。过40~125目筛网后获得包覆粉,加入0.5%脱模剂(硬脂酸钡)置于模具中经1200 MPa压强压制成尺寸为外径20 mm,内径12 mm,高度5 mm的磁环;将压制成型的磁环置于干燥箱内,在空气气氛下于200 ℃固化2 h。在氩气气氛下于管式炉中以5 ℃/min速率升温至500 ℃,保温1 h后随炉降至室温。在热处理后的磁环上用直径为0.5 mm的漆包线均匀绕初级线圈20匝,采用直径为0.5 mm的漆包线均匀绕次级线圈20匝,然后进行磁粉芯的磁性能测试。

2 结果与分析

2.1 包覆层的表征

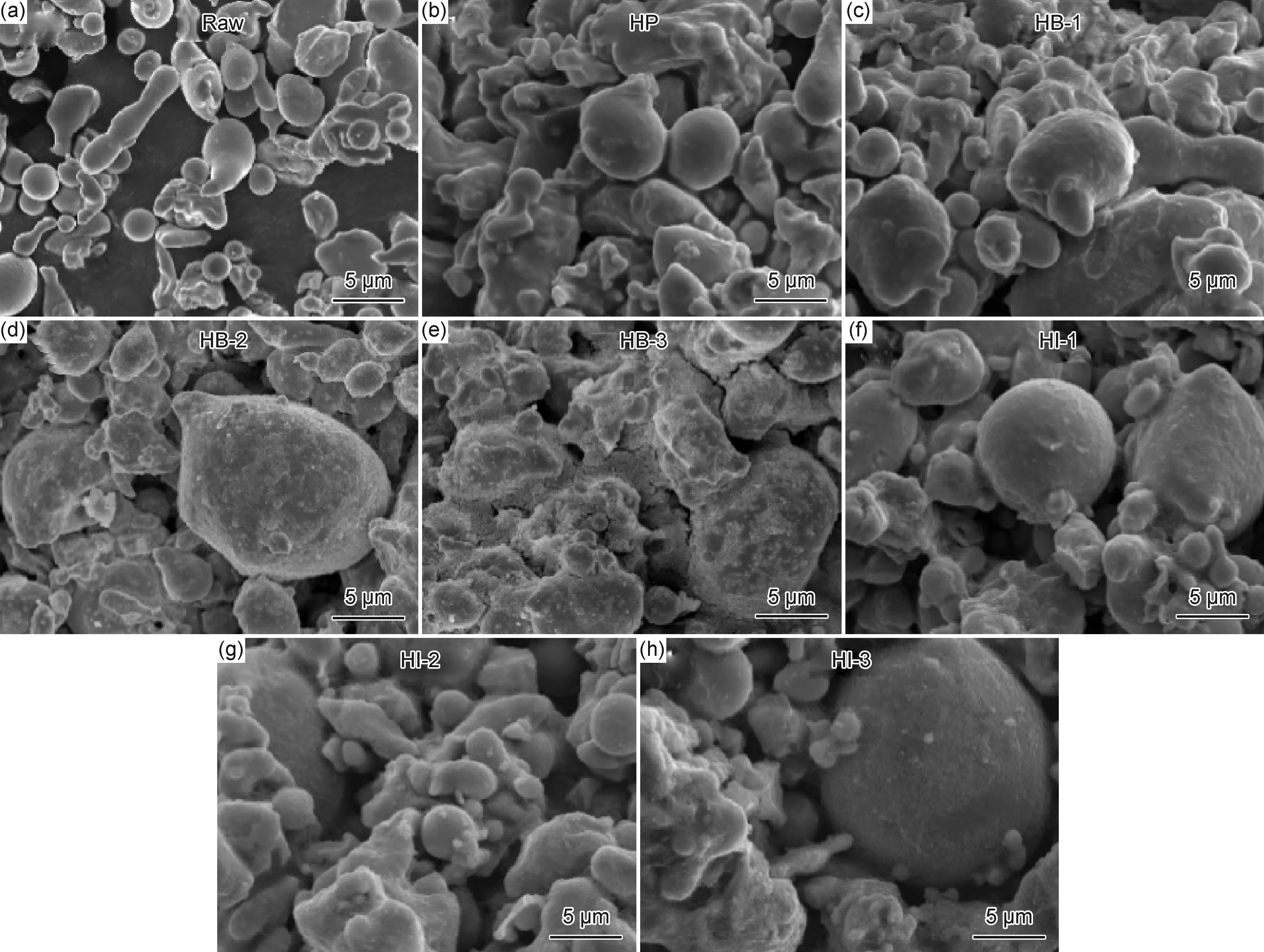

图2显示为不同包覆工艺下FeSiCr粉末颗粒形貌的变化,图2(a)是FeSiCr原始粉末形貌图,粉末多为不规则形状,但无明显棱角,且表面较为光滑。如图2(b)所示,粉末经纯有机树脂包覆后(HP)表面光滑性降低,这表明粉末被树脂层包覆。图2(c)~(e)表示疏水性SiO2添加量从0.5%增加至1.5%(HB-1~HB-3)包覆后粉末形貌,粉末表面粗糙程度逐渐增加,这是因为SiO2复合有机树脂附着在粉末表面,且随着SiO2添加量的增加,SiO2团聚在粉末颗粒间。图2(f)~(h)表示亲水性SiO2添加量由0.5%增加至1.5%(HI-1~HI-3)包覆后粉末形貌,粉末表面具有均匀性良好的复合包覆层,无明显团聚物。

图2 不同包覆工艺制备的FeSiCr粉末形貌图(a)FeSiCr原始粉末;(b)HP;(c)HB-1;(d)HB-2;(e)HB-3;(f)HI-1;(g)HI-2;(h)HI-3Fig.2 Morphologies of FeSiCr powders prepared by different coated processes(a)raw powder;(b)HP;(c)HB-1;(d)HB-2;(e)HB-3;(f)HI-1;(g)HI-2;(h)HI-3

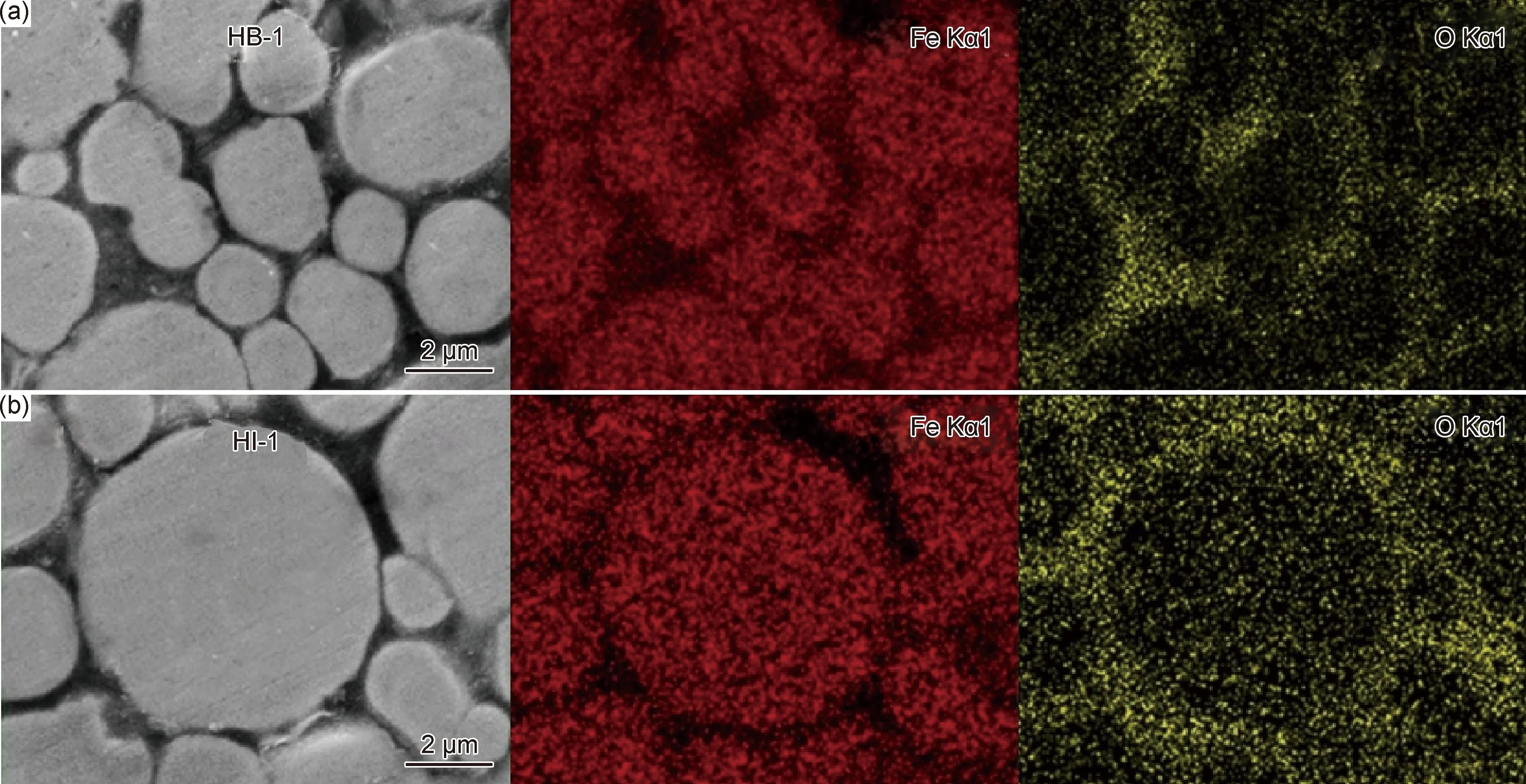

图3是通过EDS分析的采用HB-1和HI-1包覆工艺制备的磁环截面的元素分布图,根据O元素的分布可知,采用HB-1包覆工艺制备磁粉芯中SiO2大多分布在粉末颗粒间,采用HI-1包覆工艺制备磁粉芯中SiO2均匀分布磁粉表面。

图3 HB-1(a) 和HI-1(b)制备的磁粉芯截面及其元素分布图Fig.3 Cross section and element distribution of magnetic powder cores prepared by HB-1(a) and HI-1(b)

2.2 SiO2添加量对性能的影响

图4为不同包覆工艺制备的FeSiCr磁粉芯的密度及体电阻率。可以看出,当添加0.5%疏水性SiO2时,磁粉芯密度均略有上升,这是SiO2填充颗粒间隙造成的;随着SiO2添加量进一步增加,磁粉芯密度从5.89 g/cm3下降至5.67 g/cm3。随着SiO2包覆量从0%增加到1.5%,采用HI包覆工艺制备的磁粉芯密度从5.87 g/cm3下降到5.48 g/cm3。其原因是SiO2密度低于FeSiCr合金粉末,SiO2的添加导致单位体积内质量下降;同时SiO2颗粒较硬,降低了FeSiCr粉末颗粒的塑性变形,产生较多的孔隙,导致密度的进一步降低[27]。随着SiO2包覆量从0%增加到1.5%,FeSiCr磁粉芯体电阻率分别从1.50×108Ω·cm增大到1.32×109Ω·cm和1.61×109Ω·cm。这是因为SiO2具有优异的绝缘性,增大了粉末颗粒间的电阻,从而提高了磁粉芯的体电阻率。

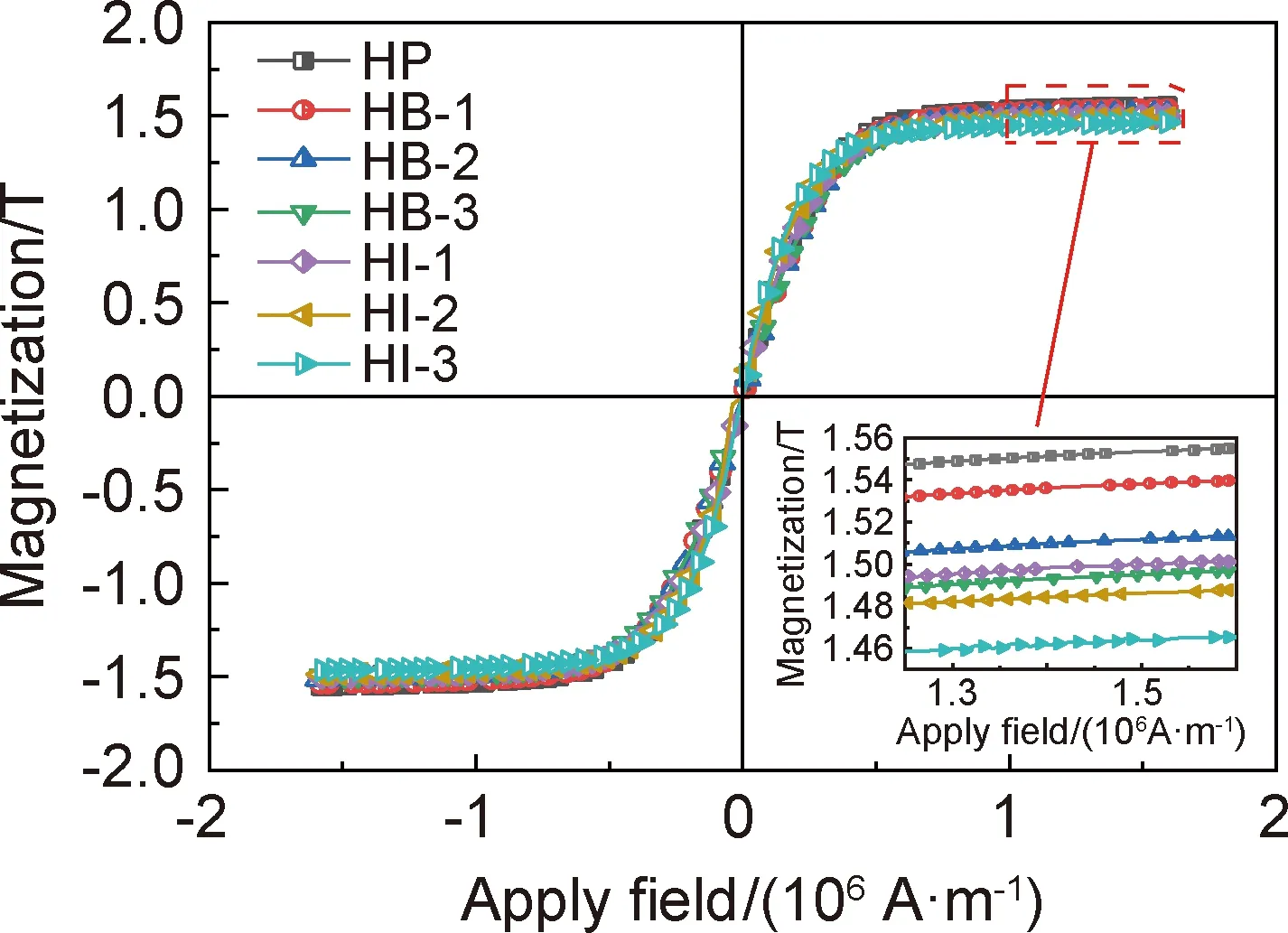

图5所示为不同包覆工艺制备的复合粉末的饱和磁化强度,通常饱和磁化强度Ms可用式(1)[28]表示。

图5 不同包覆工艺制备的粉末饱和磁化强度Fig.5 Saturation magnetization of powders prepared by different coating processes

(1)

式中:Ms1为FeSiCr合金粉饱和磁化强度;Ms2为包覆层饱和磁化强度;v1和v2分别为两者对应体积;包覆层作为非磁性相,Ms2可视为0。因此包覆后粉末的饱和磁化强度Ms可用式(2)表示。

(2)

由式(2)可知,包覆层的体积v2越大,磁稀释作用越明显,包覆后的粉末饱和磁化强度Ms越小。因此随着SiO2包覆量的添加,饱和磁化强度Ms分别由1.55 T降低至1.50 T和1.47 T。同等SiO2添加量时,采用HI工艺包覆的粉末饱和磁化强度低于采用HB工艺包覆的粉末,进一步说明采用HI工艺可以使SiO2更好地包覆在粉末表面。

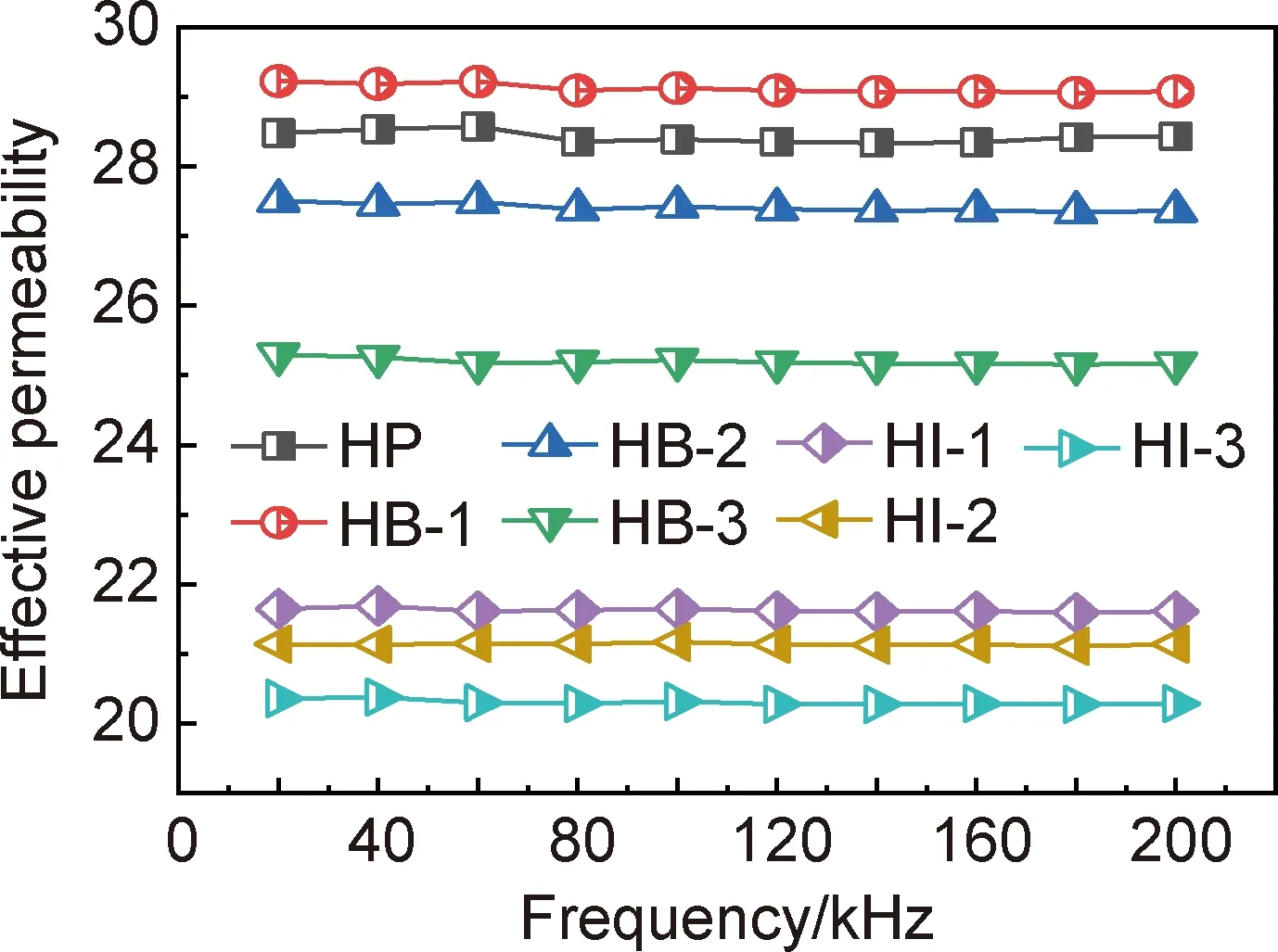

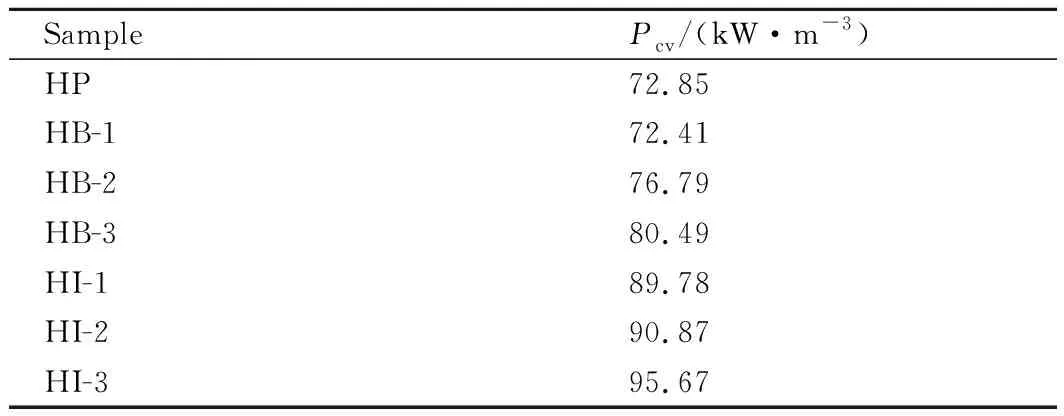

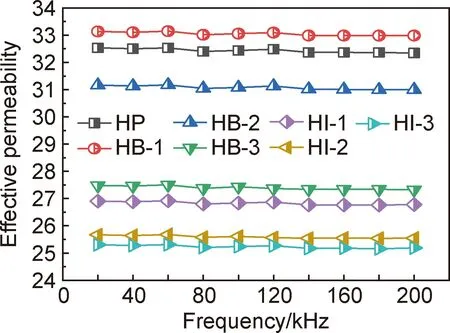

图6为不同包覆工艺制备的磁粉芯退火前的有效磁导率随频率变化关系图。由图6可知,退火前后不同包覆工艺制备的磁粉芯磁导率在20~200 kHz频率范围内均具有良好的频率稳定性,磁粉芯的有效磁导率μe可用式(3)[29]表示。

图6 不同包覆工艺制备的磁粉芯退火前的有效磁导率随频率变化Fig.6 Effective permeability as a function of frequency for unannealed magnetic powder cores prepared by different coating processes

(3)

式中:μi是粉末的本征磁导率;δ为磁粉的绝缘包覆层厚度;D为磁粉粒径。

从式(3)中可知,磁粉芯的有效磁导率μe取决于粉末的本征磁导率μi及绝缘包覆层厚度δ。磁粉芯的μe和δ成反比,SiO2的添加导致磁性相体积占比下降,δ增加,μe下降。SiO2作为非磁性相阻碍磁粉在磁化过程中磁畴壁的位移,导致磁导率降低。HP包覆工艺制备的磁粉芯的μe为28.3,HB-1包覆工艺制备的磁粉芯μe为29.1,其余包覆工艺制备的磁粉芯的μe均低于28.3。随着SiO2含量的增加,包覆层厚度增加,有效磁导率下降。

磁损耗Pcv主要由磁滞损耗Ph,涡流损耗Pe和剩余损耗Pex三部分组成,如式(4)[30]所示。

Pcv=Ph+Pe+Pex

(4)

其中剩余损耗Pex是低频下磁后效损耗和高频下共振损耗的组合,只在非常低频或高频时(接近谐振频率)才需要考虑[31],通常在磁粉芯的应用范围内忽略不计。低频下磁滞损耗Ph为主要损耗,而高频下涡流损耗Pe为主要损耗。通过降低磁粉芯的矫顽力可以有效降低磁粉芯的磁滞损耗[4]。

涡流损耗Pe与工作频率f的平方和磁感应强度Bm的平方成正比,由粉体颗粒内涡流损耗Pintra和粉体颗粒间涡流损耗Pinter组成,可用式(5)表示[31-32]。

(5)

式中:deff为磁环的厚度;d为粉末直径;β为几何系数;ρSMCs和ρpowder分别为磁环和原始粉末的电阻率。

实验中采用同种粉末,所以主要考虑Pinter。在20 mT,100 kHz测试条件下,Pinter主要取决于ρSMCs。采用HP工艺制备的磁粉表面被磷化层及有机树脂绝缘层包覆,有效阻隔了颗粒间的接触,SiO2的添加进一步增加了电阻率,降低了涡流损耗。采用HI-3工艺制备的磁粉芯ρSMCs最高,Pinter最低。

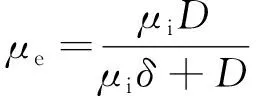

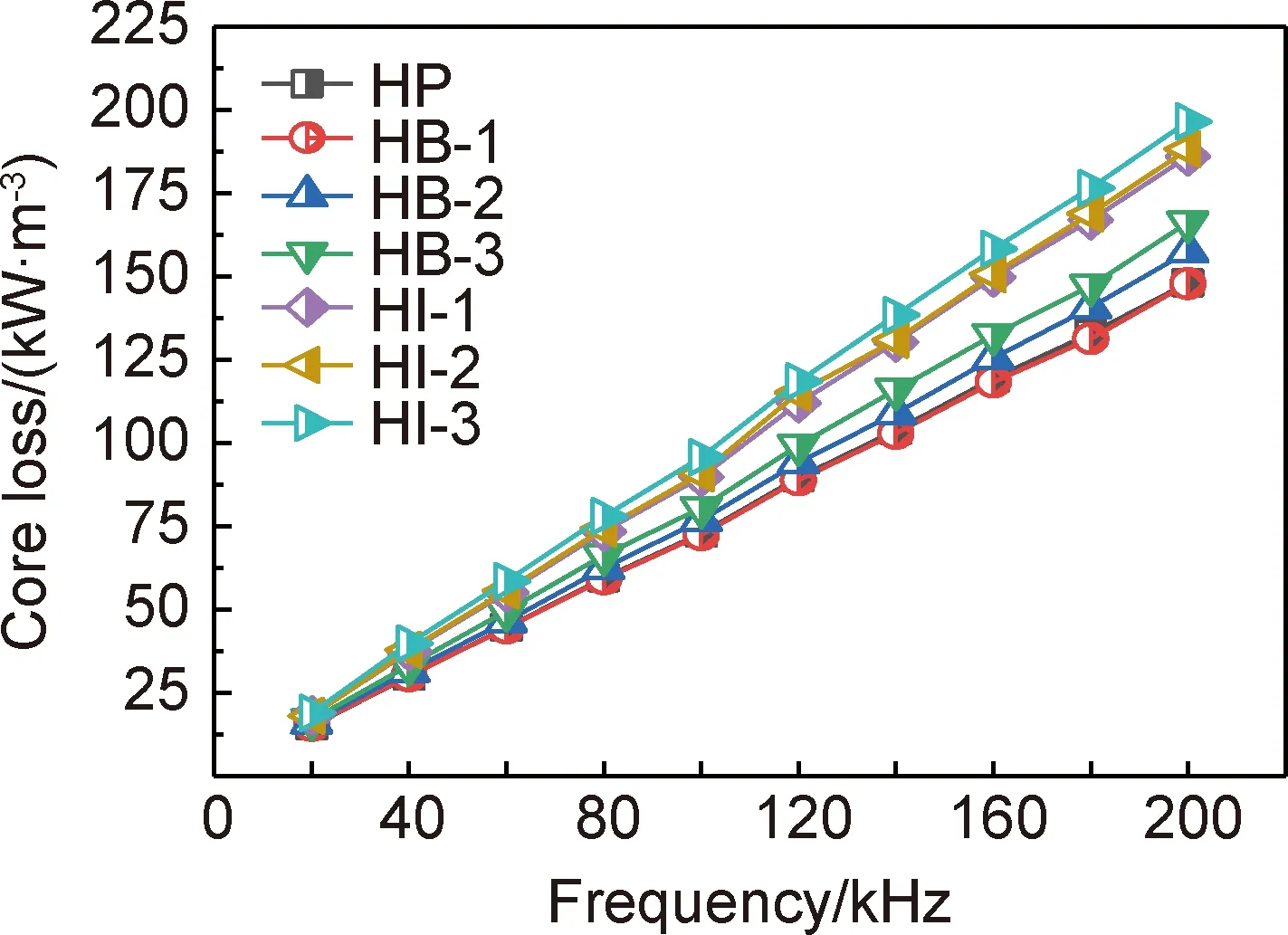

图7为不同包覆工艺制备的磁粉芯退火前的损耗随频率变化关系图,磁粉芯在20 mT,100 kHz条件下的损耗见表1。可以看出,退火前采用HP工艺制备的磁粉芯损耗为72.85 kW/m3,随着SiO2添加量的增加,采用HB工艺制备的磁粉芯损耗先降低后增加,而采用HI包覆工艺制备的磁粉芯损耗随SiO2添加>量的增加而升高。其中采用HB-1工艺制备磁粉芯损耗最低,仅为72.41 kW/m3。这是因为疏水性SiO2颗粒占据了原先粉末颗粒气隙位置,改善了压制过程中粉末颗粒的分布,进而减小了压制内应力,矫顽力降低,导致磁滞损耗下降。

图7 不同包覆工艺制备的磁粉芯退火前的损耗随频率变化Fig.7 Core loss as a function of frequency for unannealed magnetic powder cores prepared by different coating processes

表1 不同包覆工艺制备的磁粉芯退火前在20 mT,100 kHz时的损耗Table 1 Core loss of magnetic powder cores prepared by different coating processes at 20 mT and 100 kHz before annealing

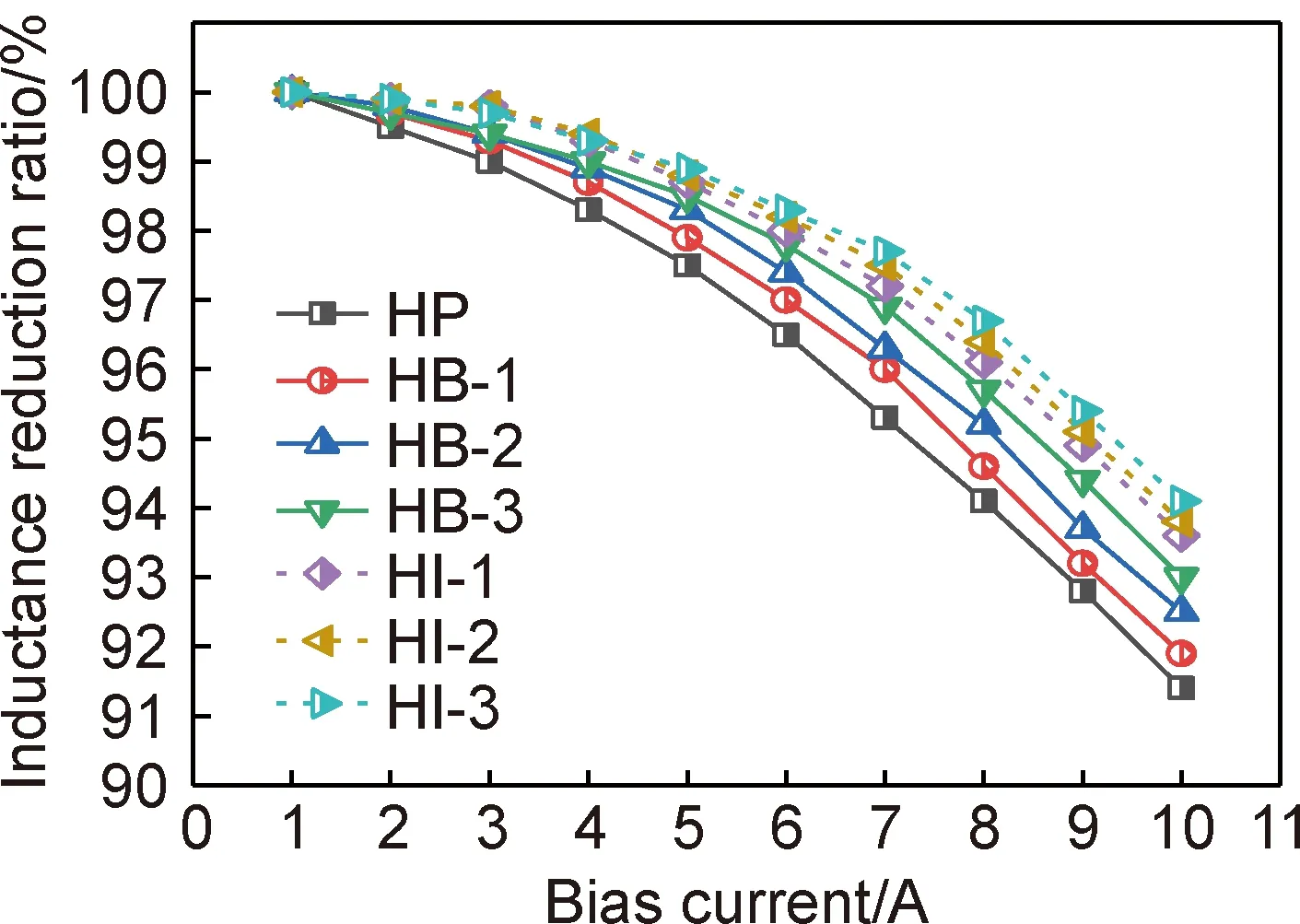

图8给出了不同包覆工艺制备的FeSiCr磁粉芯的直流叠加特性图,从图中可以看出,随着SiO2包覆量的增加电感量下降百分比从8.6%分别降至7.0%和5.9%,这是因为随着SiO2添加量的增加,磁粉颗粒间间隙增大,磁畴转动阻力增大,导致抗直流叠加特性的增强[33]。和HB工艺相比,采用HI工艺包覆的磁粉具有更厚的SiO2包覆层,磁粉颗粒间隙增大,从而进一步改善直流叠加特性。

图8 不同包覆工艺制备的磁粉芯直流偏置性能Fig.8 DC-bias properties of magnetic powder cores prepared by different coating processes

为了研究磁粉的热稳定性,采用热失重分析对HP,HB-3和HI-3工艺包覆的磁粉进行表征。图9为不同包覆工艺制备的FeSiCr合金粉在高纯氩气中的热失重曲线。在100 ℃之前的失重主要是少量水分及树脂如羟基缩聚形成的小分子流失等造成的。疏水性SiO2和树脂间无化学结合,在加热过程中,树脂和疏水性SiO2粒子间热膨胀系数的差异导致树脂承受更多的热应力[21],因此疏水性SiO2复合树脂HB-3制备的FeSiCr合金粉失重率最高;亲水性SiO2和树脂间存在化学键的结合,因此热稳定性最优,失重率最低。

图9 不同包覆工艺制备的FeSiCr粉末在高纯氩气中的热失重曲线Fig.9 Thermal mass loss curves of FeSiCr powders prepared by different coating processes in high purity argon

2.3 退火热处理对磁性能的影响

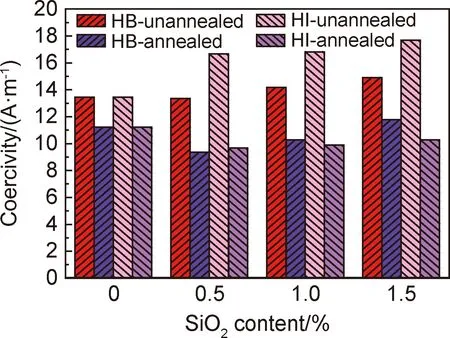

图10为不同包覆工艺制备的磁粉芯退火前后的矫顽力图,可以看出,随着SiO2包覆量从0%增加到1.5%,采用HB包覆工艺制备的磁粉芯矫顽力先略微降低后增加,而采用HI包覆工艺制备的磁粉芯矫顽力逐渐增加。矫顽力受退磁场和内应力的综合影响[34-35],退磁场和内应力越大,矫顽力越大。随着SiO2添加量的增加,包覆层厚度增加,同等压力作用下磁粉芯的内应力增大,矫顽力增加;磁粉芯经退火热处理后,内应力释放,矫顽力发生不同程度的降低。图11揭示了不同包覆工艺制备的磁粉芯退火后的有效磁导率随频率变化关系,退火释放了内应力,磁畴转动阻力减小,有效磁导率提高。

图10 不同包覆工艺制备的磁粉芯退火前后的矫顽力Fig.10 Coercivity of unannealed and annealed magnetic powder cores prepared by different coating processes

图11 不同包覆工艺制备的磁粉芯退火后的有效磁导率随频率变化Fig.11 Effective permeability as a function of frequency for annealed magnetic powder cores prepared by different coating processes

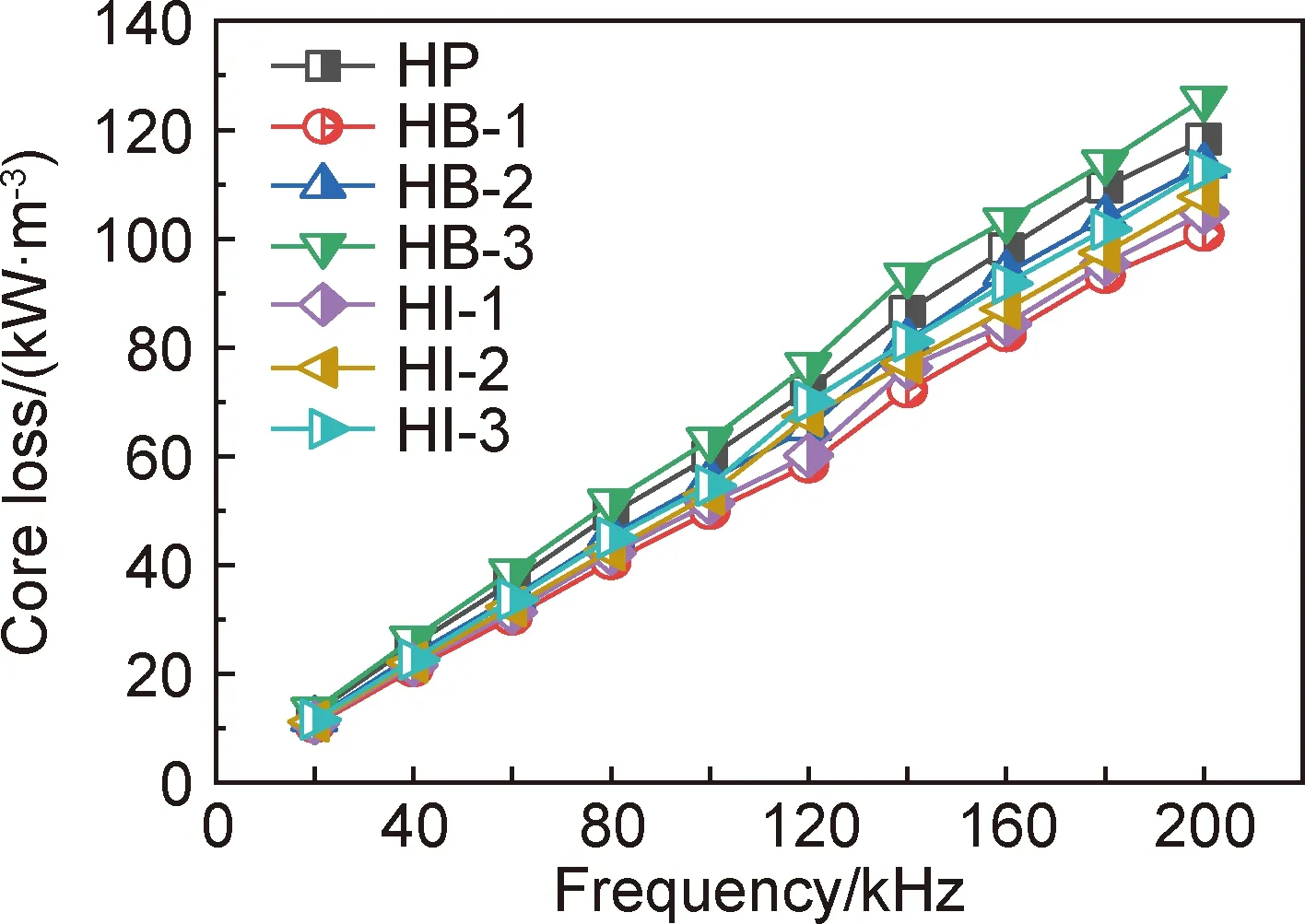

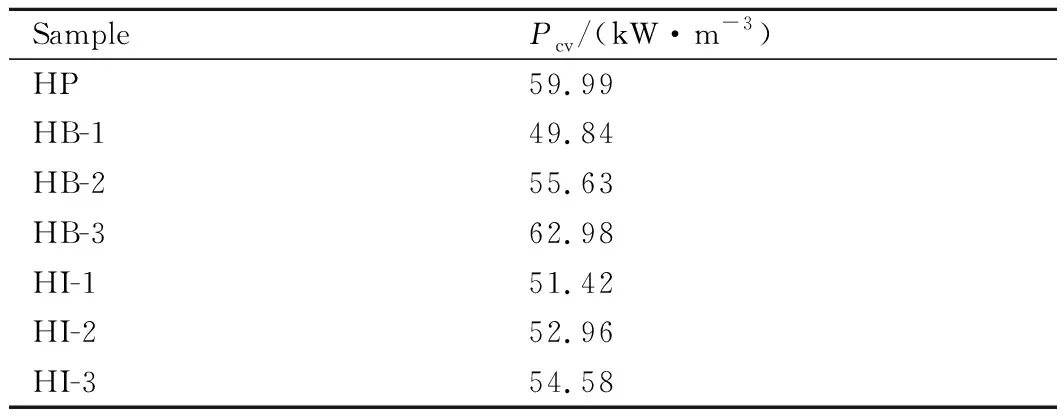

图12为不同包覆工艺制备的磁粉芯退火后的损耗随频率变化关系图,磁粉芯在20 mT,100 kHz条件下的损耗见表2。可以看出,退火后磁粉芯损耗相比于退火前均有不同程度的降低,采用HP包覆工艺制备的磁粉芯损耗由72.85 kW/m3降低至59.99 kW/m3,采用HB-1包覆工艺制备的磁粉芯损耗最低,由72.41 kW/m3降低至49.84 kW/m3,采用HI包覆工艺制备的磁粉芯损耗均低于59.99 kW/m3。磁粉芯损耗和矫顽力的变化规律一致,这说明在20~200 kHz频率范围内,磁滞损耗作为主要损耗。

图12 不同包覆工艺制备的磁粉芯退火后的损耗随频率变化Fig.12 Core loss as a function of frequency for annealed magnetic powder cores prepared by different coating processes

表2 不同包覆工艺制备的磁粉芯退火后20 mT,100 kHz时的损耗Table 2 Core loss of magnetic powder cores prepared by different coating processes at 20 mT and 100 kHz after annealing

2.4 亲疏水性SiO2填充磁粉机制

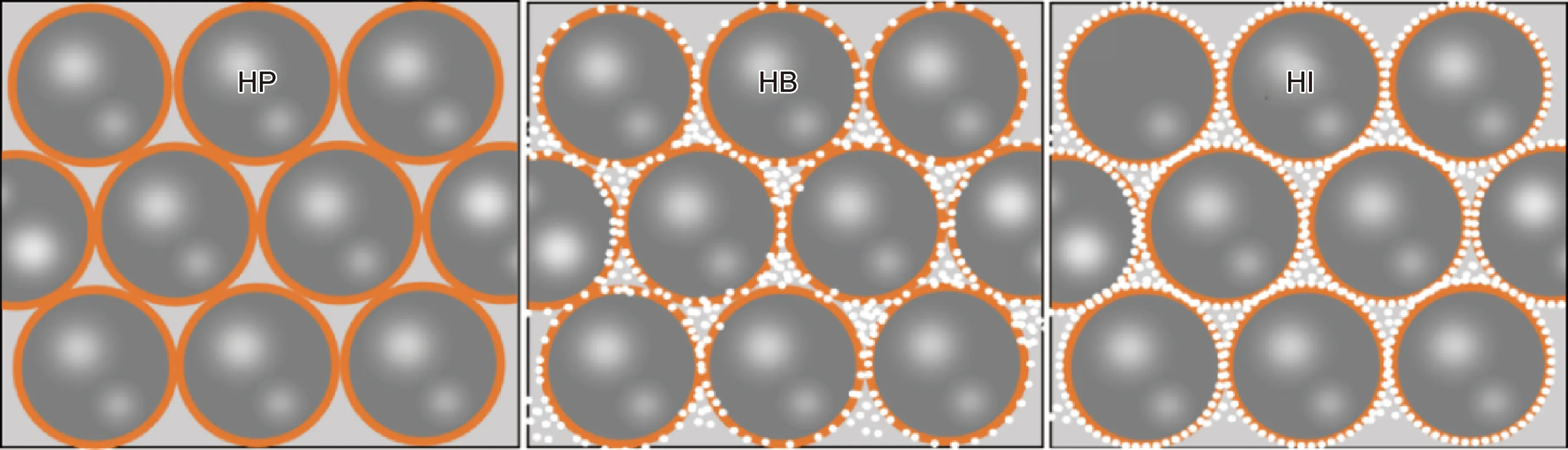

图13为不同包覆工艺SiO2填充FeSiCr磁粉模型图,结合FTIR图谱分析可知,疏水性SiO2与磁粉为简单的物理共混,无法形成稳定的结合,因此在搅拌过程中由于挤压效应SiO2优先填充在磁粉末颗粒间,表现为添加0.5% SiO2时,磁粉芯密度出现略微上升,磁导率最高,损耗最低;而亲水性SiO2经偶联剂改性后与磁粉或树脂间存在化学键结合,在包覆时SiO2仍可保持均匀分散,包覆在磁粉表面。且随着SiO2添加量的增加,包覆层厚度增加。这说明在中低频应用条件下添加0.5%疏水性SiO2可以改善其磁性能,但是过量添加反而会引起磁性能的恶化;通过偶联剂改性可以使无机粒子与磁粉或树脂间建立化学键合,添加1.5%经偶联改性后的亲水性SiO2仍然可以获得良好均匀性的高绝缘性复合包覆层,这意味着采用HI包覆工艺制备的磁粉芯可以应用到更高频场合。

图13 疏水性和偶联改性SiO2填充FeSiCr磁粉模型图Fig.13 Model images of FeSiCr magnetic particles filled by hydrophobic and coupling modified hydrophilic SiO2

3 结论

(1)采用疏水性SiO2复合有机树脂制备的磁粉芯,随着SiO2添加量的增加,磁粉的饱和磁化强度下降,磁粉芯的体电阻率增加,直流叠加性能得以改善。采用0.5%疏水性SiO2复合有机树脂包覆工艺可以获得综合性能最优的磁粉芯。

(2)采用偶联改性亲水性SiO2复合有机树脂对FeSiCr磁粉进行绝缘包覆发现,随着SiO2添加量的增加,磁粉芯的密度、饱和磁化强度和磁导率虽然均有不同程度的下降,但可以有效提高磁粉芯的体电阻率和直流叠加性能,进而降低涡流损耗;同时,绝缘层的热稳定性也有所改善。

(3)通过FTIR和SEM对包覆粉末及磁粉芯的微观结构分析发现,在绝缘包覆过程中,疏水性SiO2优先分布于磁粉颗粒间隙,亲水性SiO2经KH-550改性后与磁粉或树脂之间存在化学键结合,亲水性SiO2可均匀分布在磁粉表面,后者对包覆作用的贡献优于前者。

(4)在20~200 kHz频率范围内,磁滞损耗为主要损耗。退火热处理可以有效释放磁粉芯的内应力,减小矫顽力,提高磁导率,降低磁滞损耗。