纯电动乘用车关键系统设计研究及分析验证

陆 训,戴鹏程,王丹青,陶 娟

(奇瑞新能源汽车股份有限公司,安徽 芜湖 241000)

1 前言

能源与环境危机的日益加重,电动汽车越来越多地被认为是解决目前污染排放和能源合理利用的有效方案,纯电动汽车由于具有高效、无污染等优点,成为各汽车制造商的研究重点,如何从系统匹配的角度出发,合理选择驱动系统关键零部件及其有效参数,并使其匹配效果达到最优,对改善整车能耗,提升整车能量管理水平有很大影响。

近年来,国内外许多主机厂及学者对驱动系统选型匹配及性能仿真做了大量研究,利用理论分析和仿真等手段,对驱动电机进行选型,石飞飞等基于整车性能目标,分别开展驱动电机的性能匹配及仿真分析,但多数仅为理论分析和仿真模拟,未充分开展关键系统的策略选型、架构分析及试验论证;陈宏等虽然有相关的试验测试,但多数采用标准的NEDC工况,与真实的道路条件相差较多,目前最新国标制定更加接近用户真实驾驶行为的中国工况鲜有仿真设计研究与试验分析论证。

基于上述分析,本文主要针对目前比较普及的纯电动乘用轿车作为研究目标,首先对纯电动乘用车主要的系统框架构型设计,开发相应的整车控制系统,并设计串联协调制动的电液制动IBS系统,充分利用车轮及路面附着,提升整车制动效率及车辆稳定性能。在关键系统零部件选型计算及设计上,采用整车车辆动力学运动方程及利用MATLAB、AMEsim等仿真软件确定驱动电机及动力电池相关主要参数并仿真分析,最后通过对标试验测试结果的方法,验证车辆关键系统选型满足整车性能指标要求。

2 纯电动汽车系统结构及设计分析

2.1 纯电动汽车结构原理

传动汽车是由内燃机驱动,而纯电动汽车(EV)是通过动力电池储能系统中的电能经过转化成机械能,进而驱动整车行驶。目前主流的纯电动车型大多数使用的都是单电机,本文主要针对单电机驱动整车模式的两驱车型进行分析与设计。

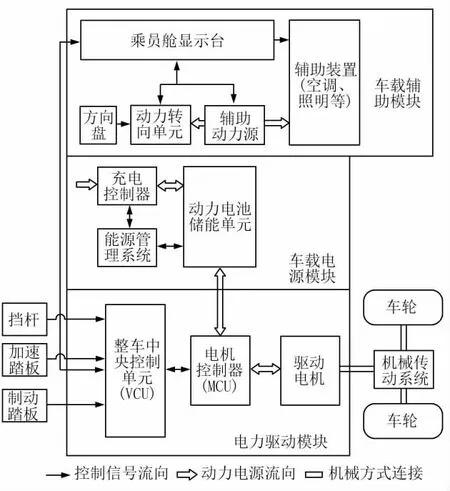

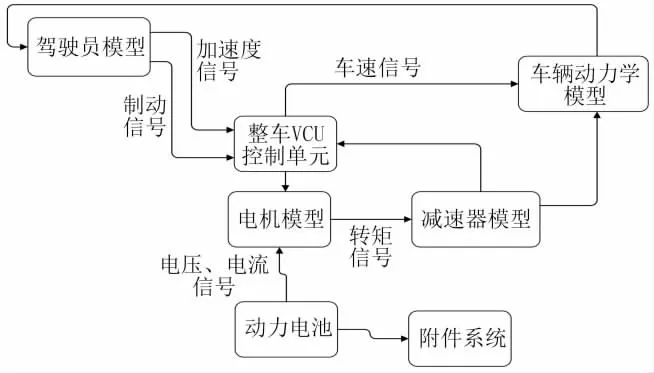

纯电动汽车的结构主要由电力驱动控制系统、汽车电、车身以及各种辅助装置等部分组成。其中电力驱动控制系统决定了整车纯电动汽车的结构组成及其性能特征,是电动汽车的核心。整车电力驱动控制系统主要构成及工作原理如图1所示。

图1 纯电动汽车系统架构及工作原理

滚动阻力:

空气阻力:

2.2 驱动系统设计

基于某纯电动汽车的产品定位以及市场需求,各主机厂确定相关的整车性能目标,其中包含最高车速、最大爬坡度等动力性指标以及国标规定的综合工况的续航里程和能量消耗率。

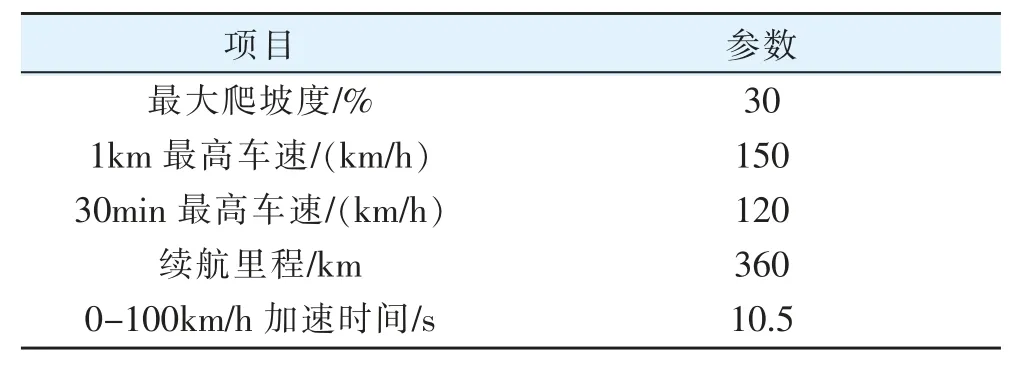

整车性能目标

某纯电动乘用车的设计目标不仅要满足城市代步需求,同时能够满足城郊跨区域行驶的自驾旅行,整车主要性能目标见表1。

表1 整车性能目标参数

驱动电机关键参数设计

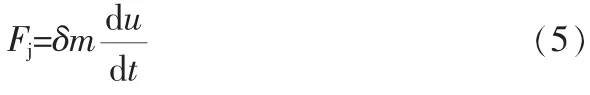

汽车在道路上行驶的过程中,需要克服来自地面与轮胎相互作用产生的滚动阻力和来自车身和空气接触而产生的空气阻力。当汽车在坡道行驶时,还需克服其中立沿坡道的分力,即坡道阻力,汽车在加速行驶时,还需要克服汽车本身惯性力即加速阻力。因此,汽车行驶总阻力为:

坡道阻力:

加速阻力:

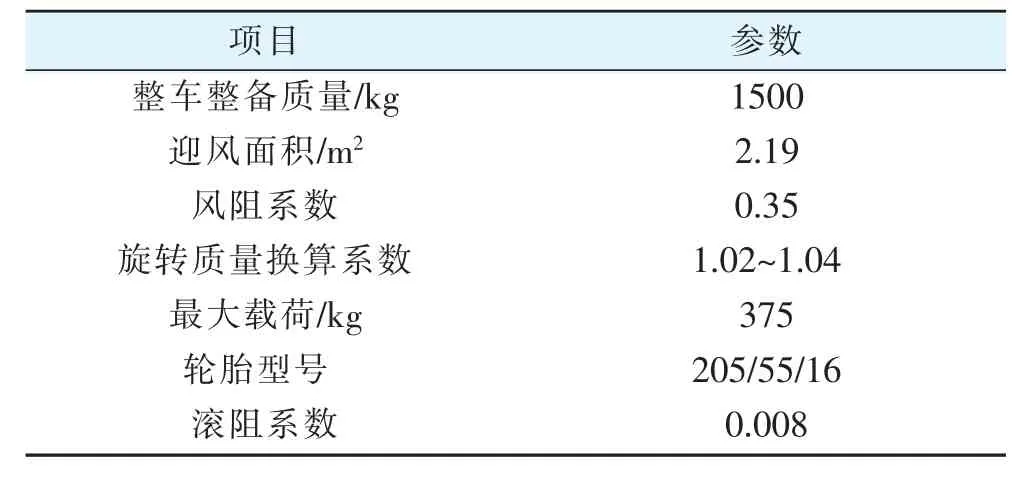

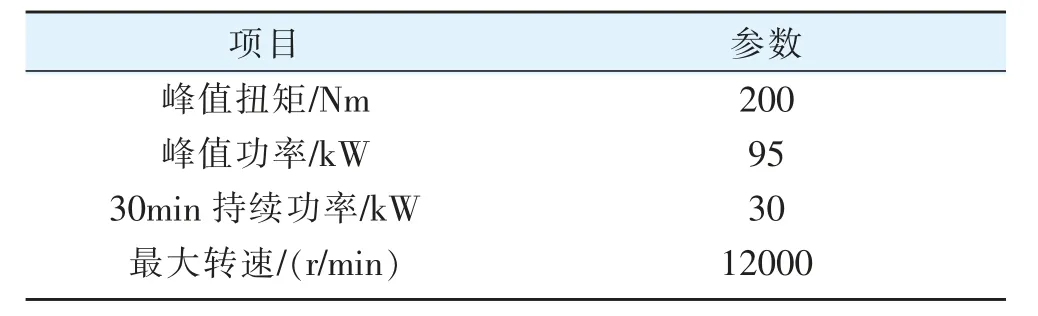

依据表2整车仿真输入参数,利用MATLAB中的GUI模块进行选型仿真分析。GUI模块选型程序及选型结果如图2所示。

表2 整车性能仿真输入参数

图2 GUI模块选型程序及选型结果

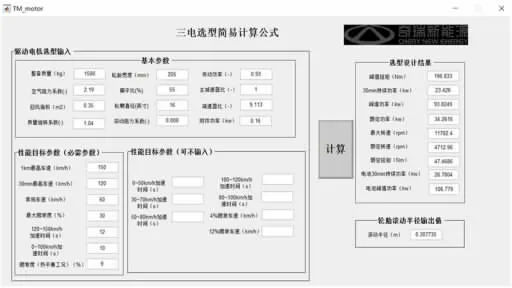

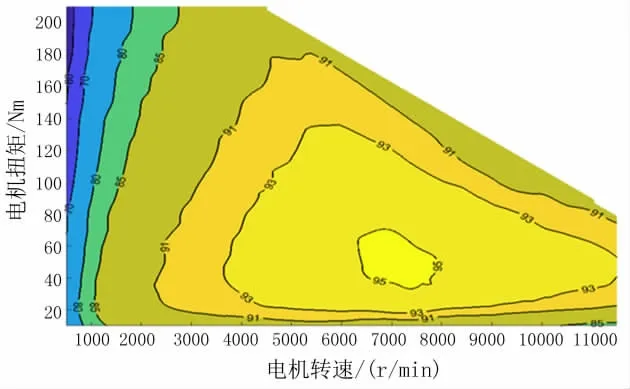

针对选型结果,一般做求整处理,结果见表3,针对所选结果,对电机进行选型,其效率map如图3所示。

图3 驱动电机效率map

表3 驱动电机性能参数

2.3 电液助力系统设计

为了更好地提升整车能量管理水平,提高驱动系统能量回收效率,以改善能耗提升续航里程,本文制动能量回收系统方案采用串联式电液助力制动系统,其相对并联协调式电液助力制动系统不会产生明显的制动感受差异。

电液助力系统 (IBS)

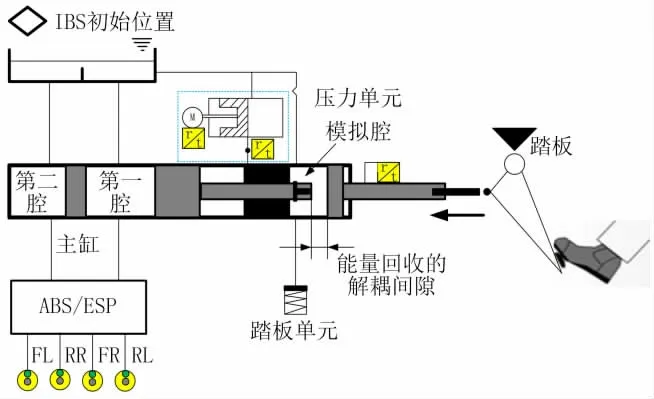

电液助力系统(IBS)结构上选用分体式总泵助力电子液压式线控制动系统结构方案,通过蜗轮蜗杆/齿轮齿条减速增扭机构,将助力电机的转动转化为制动主缸活塞的平动,驾驶员踩踏制动踏板的反馈力由机械解耦机构提供。系统主要由电机、蜗轮蜗杆-齿轮齿条减速机构、踏板模拟器、制动主缸和中央控器等部分组成,如图4所示。

图4 IBS系统结构示意图

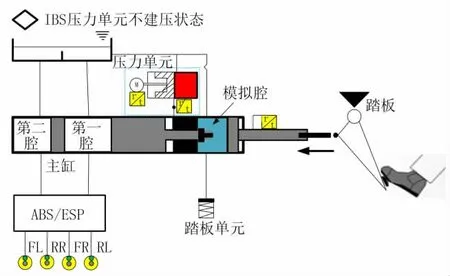

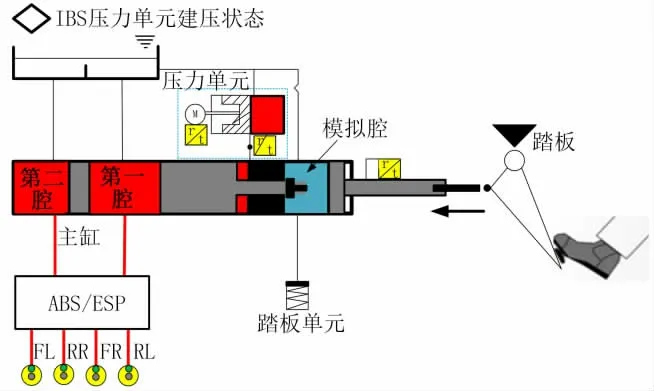

其中线控制动系统中电制动和液压制动串联,为解耦系统。IBS系统结构如图4所示。当车辆启动行驶时,当驾驶员踩下制动踏板,车辆有制动请求时,IBS进行能量计算,计算驾驶员期望的总制动力矩发给整车VCU控制电机产生制动转矩,如果驾驶员制动力矩请求小于驱动电机产生的制动力矩,这制动液压不介入,如图5所示。否则制动液压系统同步开始工作,与IBS一起共同参与车辆制动作用,如图6所示。

图5 液压系统不介入工作模式

图6 液压系统介入工作模式

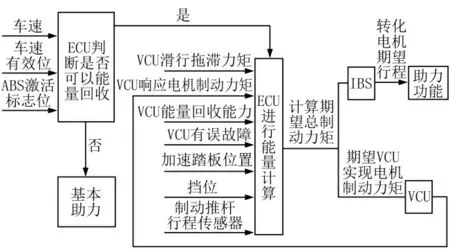

电液助力系统 (IBS)分配逻辑

在电液分配中,整车中央控制单元(VCU)主控滑行能量回收的分配,可以保证车辆在滑行阶段在电池系统、电驱动系统回收能力受限的工况下,车辆也能保证驾驶感受的一致性;IBS主控制动能量回收,接收到驾驶员踩下制动踏板后,负责获得驾驶员总制动需求,结合VCU能量回收能力及状态,优先使用电制动来响应减速度请求,分配给VCU和IBS进行能量回收和液压制动,改善整车制动损耗,分配策略如图7所示。

图7 电液分配策略

2.4 动力电池参数设计方法

电动汽车续航里程与整个传动系统综合传动效率、能量回收策略、整车行驶工况以及电池性能有直接关系,需通过借助仿真手段进行性能仿真,以求达到最优结果。本文动力电池选型手段,主要利用AMEsim一维仿真分析软件,基于整车性能目标、仿真输入参数以及驱动电机性能参数进行性能仿真,并根据仿真结果对动力电池电量进行选型设计。

整车系统仿真逻辑架构

整车系统仿真模型简单逻辑架构由驾驶员模型、车辆动力学模型、电机模型、动力电池模型、整车控制单元(VCU)、附件系统单元组成,如图8所示。

图8 仿真逻辑架构图

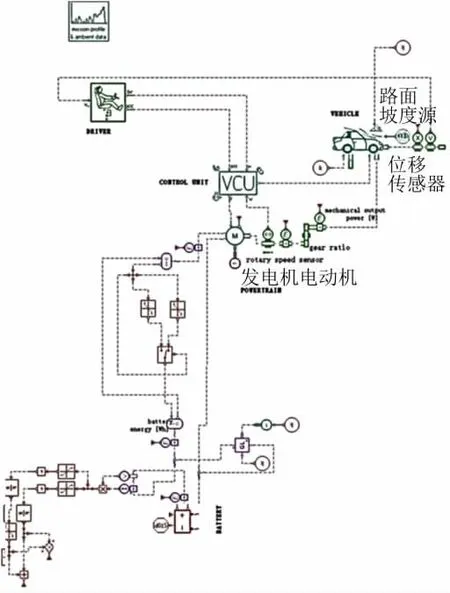

整车系统软件仿真模型

利用AMEsim仿真软件针对该纯电动汽车进行仿真数据校核及性能达标分析,仿真分析模型如图9所示。

图9 仿真分析模型

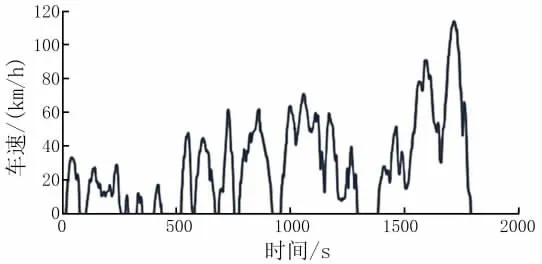

中国工况(CLTC_P)仿真

依据GB/T 18386—2021《电动汽车能量消耗量和续驶里程试验方法 第1部分》规定,纯电动乘用车目前循环测试工况主要为中国工况(CLTC_P),工况平均车速为28.96km/h,最高车速为114.0km/h,怠速比例为22.1%,行驶里程为14.48km。分为低、中、高速3部分,低速部分674s,中速部分693s,高速部分433s,总运行时间1800s,工况曲线如图10所示。

图10 CLTC_P工况曲线

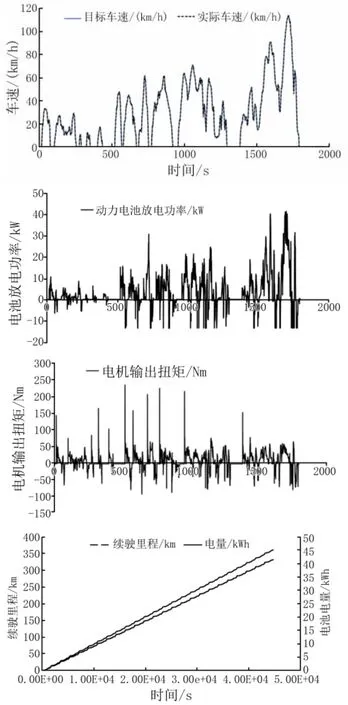

3 整车仿真结果与分析

基于中国工况曲线作为整车性能仿真的输入工况,图11为一个完整的中国工况部分仿真结果输出,可以看出仿真过程实际车速与目标车速一致性保持良好,依据仿真结果,该车完全循环结束,工况里程约361.5km,满足性能指标设计要求,此时动力电池电量约41.5kWh。

图11 CLTC_P工况仿真结果

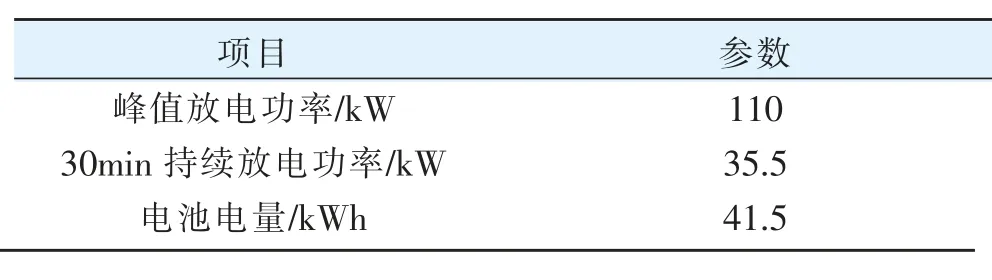

基于满足整车性能目标的加速、爬坡及续航里程指标的前提下,基于目前较为常用的三元锂电池,根据仿真结果及本文第2章节的选型结果,对动力电池进行电量及放电功率确定,其主要关键参数见表4。

表4 动力电池关键参数

4 整车性能试验设计及分析

为了验证系统选型及仿真结果,针对整车进行动力性及续驶里程试验测试,通过对标试验结果进一步验证整车仿真模型的精度,分析仿真结果的准确性。

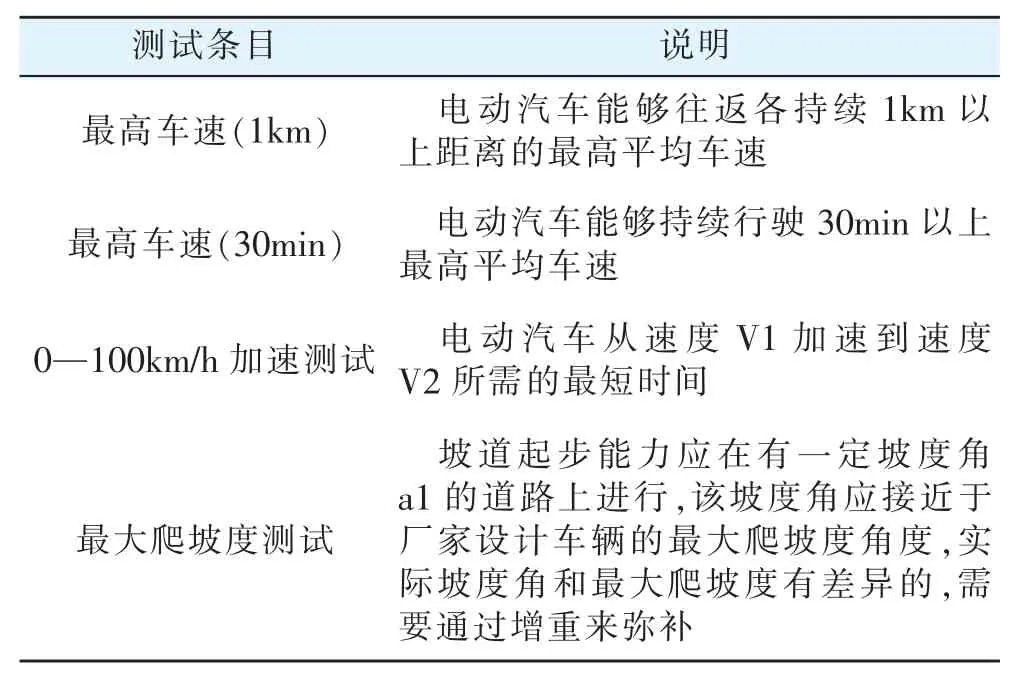

4.1 整车动力性能测试

依据GB/T 18385—2005《电动汽车 动力性能 试验方法》,对纯电动汽车进行动力性测试,动力性试验在专门的试验场地开展,主要测试内容见表5。

表5 主要测试内容

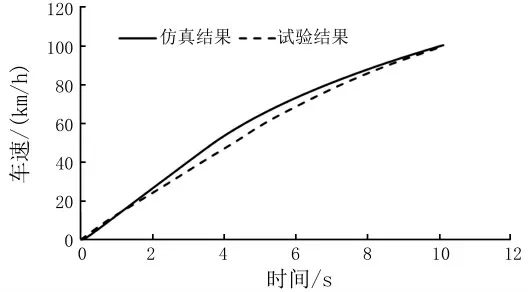

其中0-100km/h加速时间,仿真试验结果对比如图12所示。

图12 0-100km/h加速时间对比

4.2 整车经济性能测试

依据GB/T 18386—2021《电动汽车能量消耗量和续驶里程试验方法 第1部分》规定,对其进行中国工况常规法试验测试,试验主要在整车转毂试验室开展。

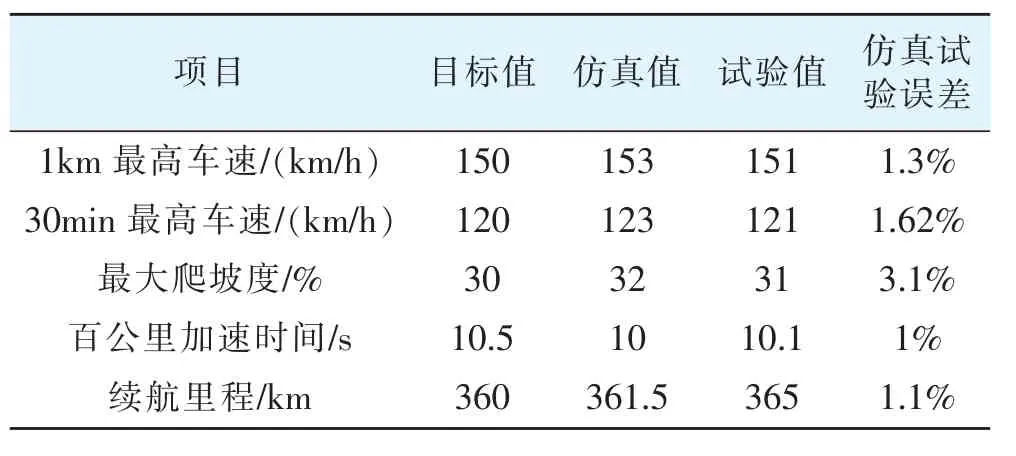

4.3 仿真和试验结果对比与分析

通过对标仿真和试验结果,其具体参数见表6,试验测试验证结果均满足整车性能目标。

表6 仿真与试验对比

通过对比仿真与试验结果,动力性关键指标最大误差<3%左右,经济性误差指标仅为1.1%。系统选型及仿真准确度较高。

5 结论

基于整车性能目标,在对整关键系统的选型和仿真分析中,不仅针对性能目标进行系统匹配设计,同时为了更好地提升整车能量管理水平,在制动系统能量回收策略及架构上进行策划和分析。

依据车辆动力学计算与MATLAB和AMEsim的结合应用,确定了驱动系统及动力电池的相关参数,并对其选型结果进行实车性能试验验证。在续驶里程的仿真分析及试验测试中,选用目前最新国标规定的中国工况曲线,更加贴合用户实际驾驶行为,为改善用户体验提供有力保障。通过仿真和试验结果动力性及经济性结果的对比,进一步验证了选型结果的准确性。