原油油气冷凝回收工艺模拟与优化

王丹 高秀宝 牛晓鹏

中海油石化工程有限公司

我国作为能源进口大国,尤其在原油方面对外依存度很高。据统计,2019 年年底我国进口原油量达到4 125×104t,原油种类更加多样,产地更加复杂,周转频率高导致油气量大,原油成分多样,其中含硫、含酸原油占大多数[1]。为保证我国的发展以及应对外国对我国的各种不利举措,保障原油战略储备量,采用地下水封石油洞库作为储存原油的有效方法[2]。地下水封石油洞库利用原油在地下洞室中的压力小于裂隙水的压力,以及油水不相容的特性,把原油稳定地储存在洞室中。地下水封石油洞库因其良好的环保性、经济性、保密性,对我国的原油战略储备十分有利。在储运系统中,油气的损耗会产生很多不利影响,例如,油气与空气混合后会增加火灾爆炸的风险,油气排入大气会造成光化学污染、雾霾等环境问题,油气的不良味道会对民众的生活产生影响[3]。

我国采取加设油气回收装置对排放的油气进行回收,能够有效收集排放油气,保证油品的优良品质,同时减少环境污染。油气回收方法包括冷凝法、吸收法、吸附法、膜分离法、焚烧法等。冷凝法是比较常用的方法,利用油气中所含物质的饱和蒸汽压的不同[4],通过预冷器、一级冷凝(5 ℃)、二级冷凝(-30 ℃)、三级冷凝(-75 ℃)分离出大部分烃类组分,贫气经回热处理后进入下一模块。目前,国内外对冷凝回收技术研究已很成熟,但如何降低制冷能耗、优化工艺结构参数是待解决的问题。借助工艺模拟软件模拟冷凝回收过程,优化工艺流程,选择最佳工艺参数,降低运行及生产成本,可为工业应用提供数据参考,具有重要意义。

1 冷凝工艺流程模拟

基于Aspen Plus 软件模拟化工工艺流程的显著的优势,为了探究加压冷凝对回收效果及出口浓度影响,对三种典型原油油气组分进行冷凝模拟,选择最佳工艺参数,为工艺提供数据参考。

1.1 冷凝模拟流程建立

Aspen Plus 提供的物性方法可以准确地判断混合物体系的物性,计算气液相之间相平衡关系。模拟气液相平衡常用物性方法有:状态方程法、活度系数模型、亨利常数。根据物性方法选择基本步骤,选择PENG-ROB(PR)状态方程[5-8]作为整个流程模拟的物性方法。PENG-ROB 方程作为VDW状态方程典型代表,因其简单性与可靠性,广泛应用于工程。

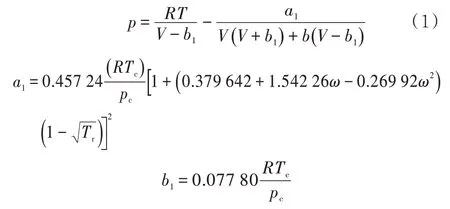

PENG-ROB 方程表达式为

式中:p为油气压力,kPa;T为油气温度,K;R为气体常数,8.314 kJ/(kmol·K);V为气体摩尔体积,kg/kmol;a1为内聚力参数;b为协体积参数;Tc为气体临界温度,K;Tr为气体对比温度,K;ω为偏心因子;pc为气体临界压力,kPa。

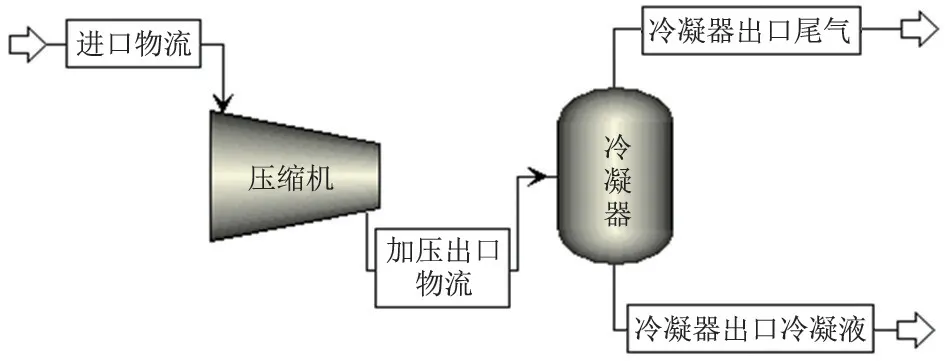

为了简化流程,选择分离器中的闪蒸模块和压力变送设备中的Compr 模块模拟加压冷凝过程,其中压缩机类型与计算方法选择ASME 多变模型,压缩机多变效率与驱动机机械效率分别为80%、95%。工艺流程如图1 所示。

图1 加压冷凝回收工艺流程示意图Fig.1 Schematic diagram of pressure condensation recovery process

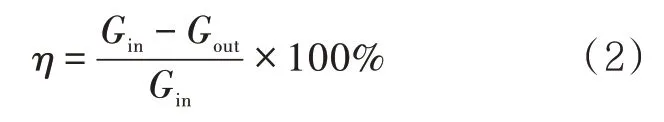

在灵敏度分析过程中,通过设置冷凝器冷凝温度为操作变量,重点分析油气在不同冷凝压力下回收率、所需能耗以及油气中各组分流量的变化情况,回收率η由式(2)计算。

式中:η为油气回收率;Gin为冷凝器进口油气平均质量流量,kg/h;Gout为冷凝器出口油气平均质量流量,kg/h。

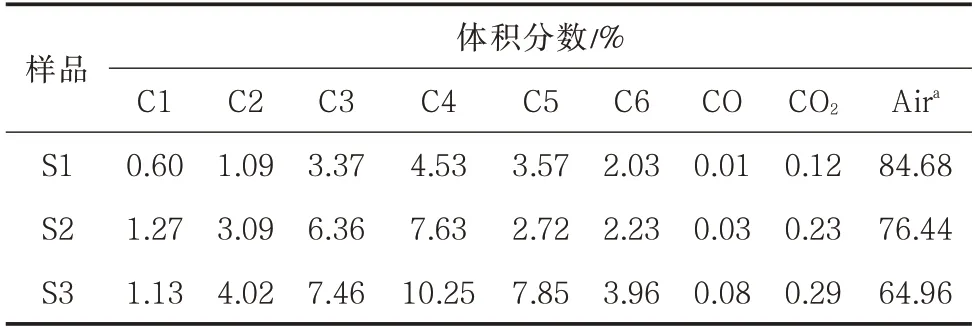

在对油气的冷凝过程进行灵敏度分析时,油气处理量为1 000 m3/h,进料温度为25 ℃,压力(绝对)为101.3 kPa,油气组分见表1。

表1 冷凝器进气组分Tab.1 Composition of condenser air intake

1.2 模拟结果分析

混合油气冷凝的先决条件是油气组分的气相分压达到饱和蒸气压,油气组分的气相分压主要与其浓度和压力有关,饱和蒸气压与温度有关,因此针对气源浓度、冷凝压力和冷凝温度对回收率以及气相出口浓度影响进行研究分析,并对压缩机性能选择及系统能耗进行分析。

1.2.1 冷凝压力、温度及气源浓度的影响

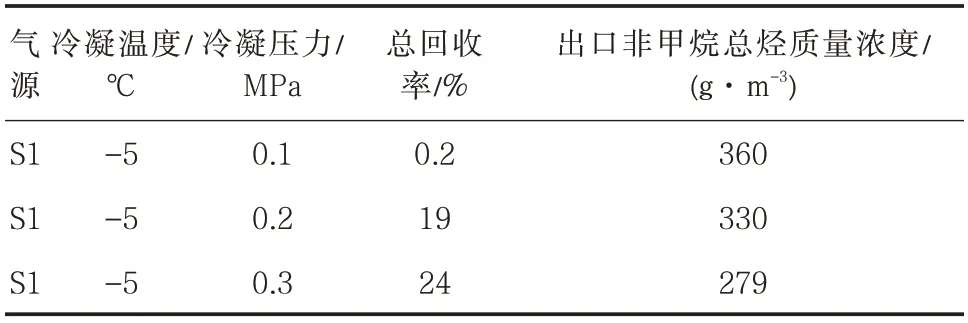

由表2 可知,对于同一种油气,在冷凝温度不变的情况下,随着冷凝压力的增加,总回收率增加,出口非甲烷总烃质量浓度降低。

表2 -5 ℃、不同压力下S1 总回收率及出口非甲烷总烃质量浓度Tab.2 Total recovery of S1 and mass concentration of outlet total non-methane hydrocarbon at-5℃and different pressures

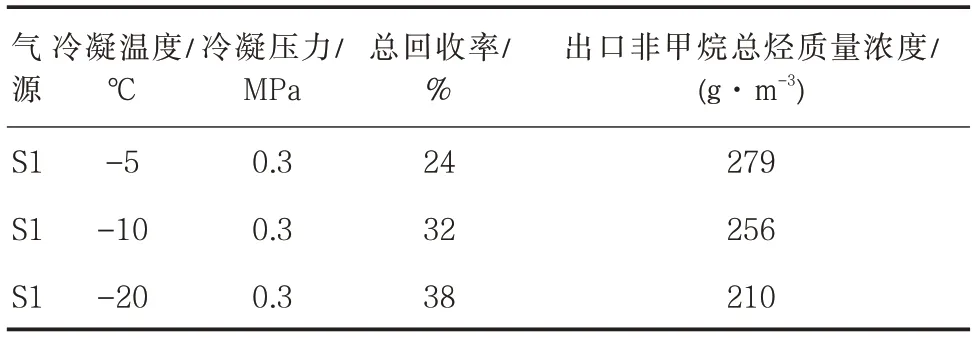

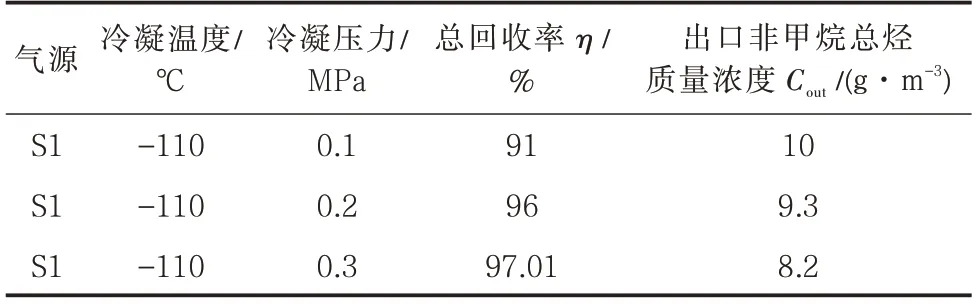

由表3 可知,对于同一种油气,在冷凝压力不变的情况下,随着冷凝温度的降低,总回收率增加,出口非甲烷总烃质量浓度降低。

表3 不同温度、0.3 MPa 下S1 总回收率及出口非甲烷总烃质量浓度Tab.3 Total recovery of S1 and mass concentration of outlet total non-methane hydrocarbon at different temperatures and 0.3 MPa

由于气源S3 比S1 的重组分多,由表4 可知,在冷凝压力、冷凝温度不变的情况下,S3 总回收率增加。

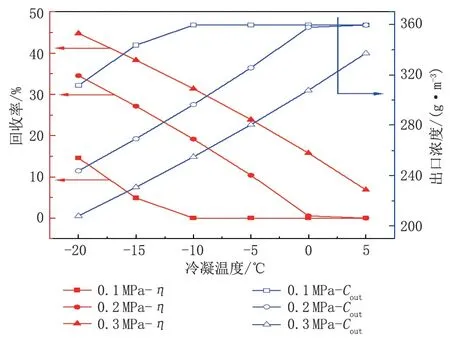

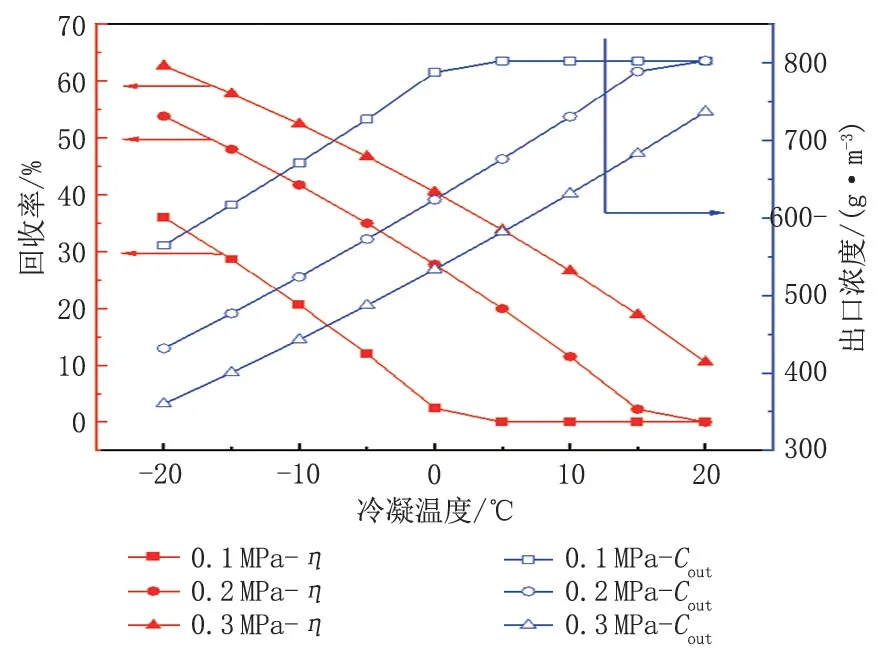

图2、图3 分别为低浓度油气S1 与高浓度油气S3 不同冷凝压力下,冷凝温度与回收率η和非甲烷总烃质量浓度Cout关系曲线。可以看出,在相同冷凝温度下,回收率随冷凝压力升高而升高,出口浓度逐渐降低,回收率情况呈线性增加趋势。

图2 油气S1 回收率和非甲烷总烃出口浓度随冷凝温度变化的关系曲线Fig.2 Curve of oil vapor S1 recovery and total non-methane hydrocarbon outlet concentration varies with condensation temperature

图3 油气S3 回收率和非甲烷总烃出口浓度随冷凝温度变化的关系曲线Fig.3 Curve of oil vapor S3 recovery and total non-methane hydrocarbon outlet concentration varies with condensation temperature

1.2.2 气源性质的影响

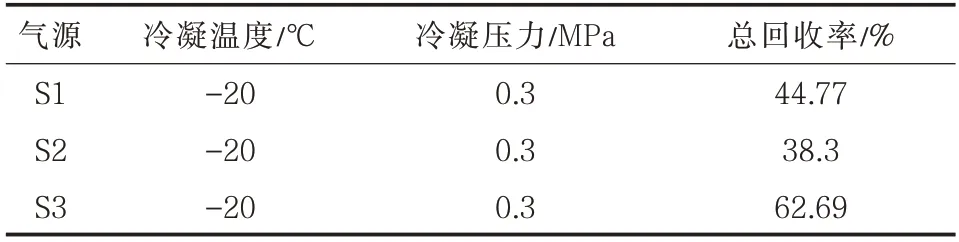

当冷凝压力为0.3 MPa、冷凝温度20 ℃时,不同气源的总回收率见表5。

表5 20 ℃、0.3 MPa 下各气源的总回收率Tab.5 Total recovery of each gas source at 20 ℃and 0.3 MPa

当冷凝压力为0.3 MPa、冷凝温度-20 ℃时,不同气源的总回收率见表6。

表6 -20 ℃、0.3 MPa 下各气源的总回收率Tab.6 Total recovery of each gas source at-20 ℃and 0.3 MPa

由表5、表6、图4 可知,对于轻组分多的S2,预处理冷却温度在10℃时,加压至0.3 MPa 无法提高回收率。对于重组分多的S3,预处理冷却温度在20 ℃时,加压至0.3 MPa 可回收部分油气,降低排放浓度。由于S2 相比于S1 轻组分含量较高,该冷凝温度范围内未达到其饱和浓度无法冷凝,因此在-20~5 ℃冷凝温度范围内,S1 回收率高于S2。

图4 油气冷凝温度与回收率关系曲线Fig.4 Curve of oil vapor condensation temperature and recovery

1.2.3 能耗分析及压缩机选择

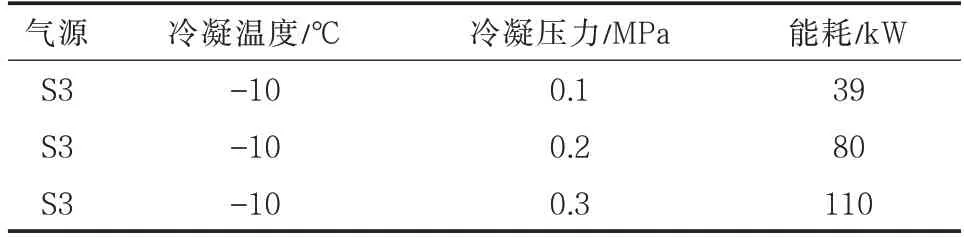

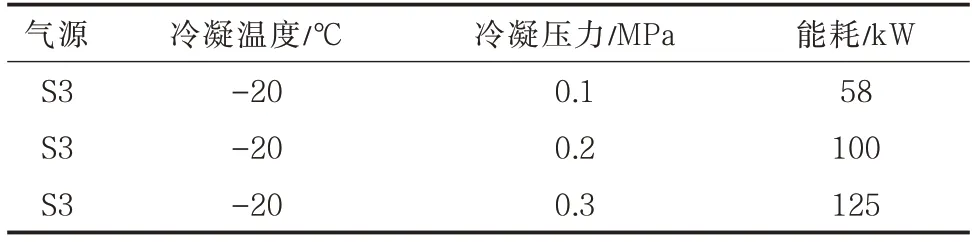

以处理量为1 000 m3/h 的S3 为例,经过模拟得到的能耗数据见表7、表8。

表7 -10 ℃、不同冷凝压力下S3 的能耗Tab.7 Energy consumption of S3 at-10 ℃and different condensation pressures

表8 -20 ℃、不同冷凝压力下S3 的能耗Tab.8 Energy consumption of S3 at-20 ℃and different condensation pressures

由表7、表8 可知,当冷凝温度-10 ℃,冷凝压力分别为0.2 MPa、0.3 MPa 时,较常压冷凝的能耗分别增加105%、182%;当冷凝温度-20 ℃,冷凝压力分别为0.2 MPa、0.3 MPa 时,较常压冷凝的能耗分别增加73%、116%。因此,冷凝温度越低,随冷凝压力的增加,能耗增加越少。加压造成能耗增加主要是因为油气加压后温度相比于进气温度升高。模拟结果显示,进气25 ℃油气S3 加压至0.2 MPa、0.3 MPa 后,温度分别升高到67.83 ℃、94.15 ℃,同时油气浓度增加,相同冷凝温度下,高浓度油气回收率越高,更多的油气组分被冷凝液化。因此,油气温度升高造成能耗增加,同时回收率增加所需要能量更多。

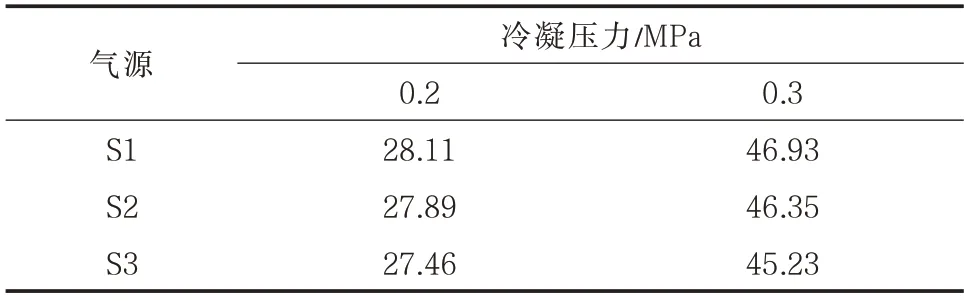

表9 为加压1 000 m3/h 油气S1、S2、S3 所需的压缩机功率,可以看出,在相同冷凝温度及冷凝压力下,压缩三种油气所需的功率几乎一样。

表9 压缩机功率Tab.9 Compressor power kW

2 冷凝工艺模拟优化

基于工艺模拟流程,重点考察冷凝压力、冷凝温度、油气浓度对冷凝效果影响,以得到油气的冷凝规律。当前,油气冷凝回收工艺的设计主要是冷凝温度、冷凝压力的确定。对两种典型原油油气组分S1、S2 进行冷凝回收模拟及灵敏度分析,确定最佳冷凝温度及冷凝压力,进一步对油气冷凝回收工艺进行优化,提出低成本、低能耗的冷凝回收工艺。

2.1 常压冷凝灵敏度分析

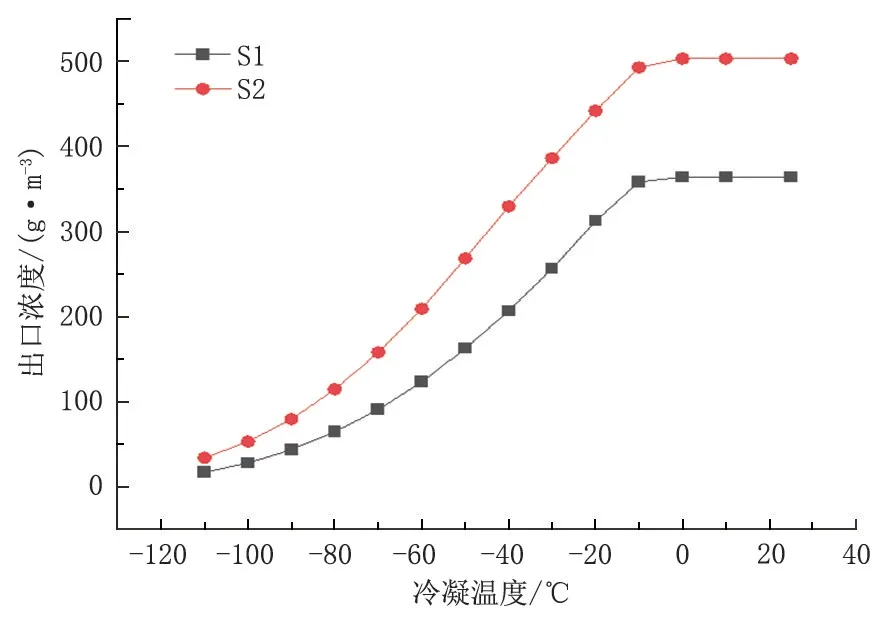

借助灵敏度分析工具分析油气的冷凝过程时,为更加符合工业背景,需考察进气流量对冷凝效果的影响。处理量为1 000 m3/h,环境温度为25 ℃,压力为101.3 kPa,常压冷凝时,两种油气样品S1、S2 的回收率随着温度变化的关系曲线见图5。随着冷凝温度降低油气回收率逐渐升高,冷凝温度由25 ℃降低到-110 ℃时,S1、S2 两种油气回收率分别为94.98%、93.05%。由于两种油品存在部分轻组分,只有冷凝温度达到-10 ℃,两种油气回收率才出现上升趋势。

图5 油气回收率随冷凝温度变化的关系曲线Fig.5 Curve of oil vapor recovery varies with condensation temperature

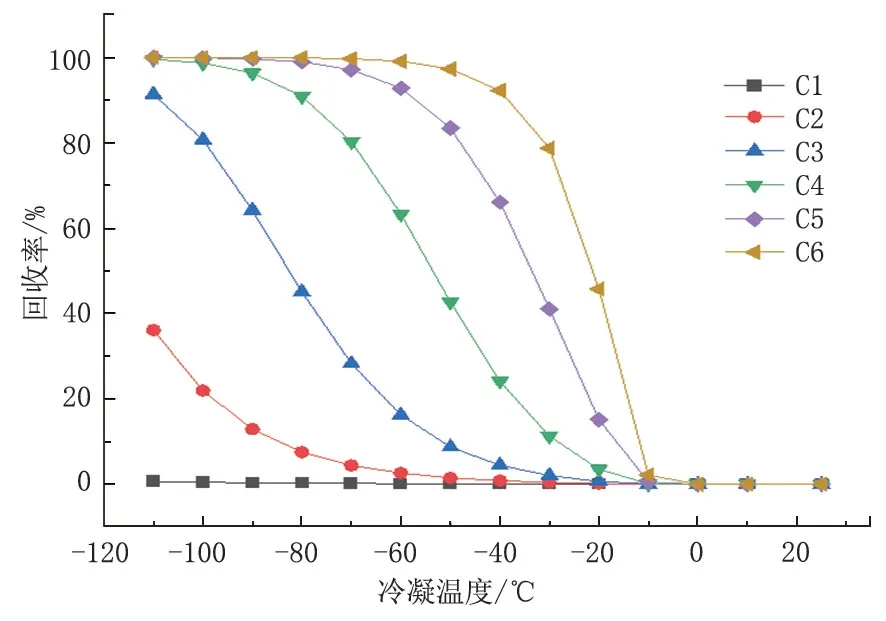

图6 为S1 油气中各组分的回收率与冷凝温度关系曲线。可以看出,当冷凝温度降低至-40 ℃时,C6 组分回收率逐渐趋于稳定。对于同种烃类,随冷凝温度的降低其回收率增加。在相同的冷凝温度下,同种气源中重组分的回收率要高于轻组分的回收率。

图6 S1 中各组分回收率与冷凝温度关系曲线Fig.6 Relationship curve between recovery rate and condensation temperature of each component in S1

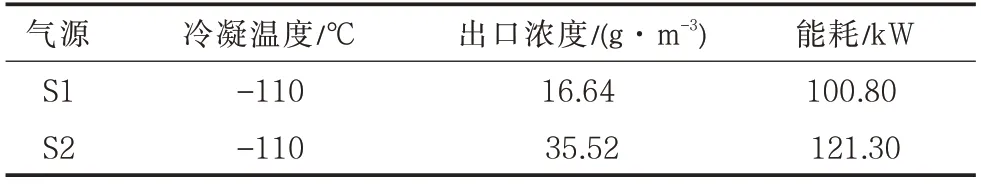

以1 000 m3/h 的气源S1 为例进行模拟,冷凝温度-110 ℃,常压冷凝时S1、S2 出口浓度见表10。

表10 -110 ℃、0.1 MPa 下S1、S2 出口浓度及能耗Tab.10 Outlet concentrations and energy consumption of S1 and S2 at-110 ℃and 0.1 MPa

由表10 可知,单纯常压冷凝出口浓度高于1 g/m3,难以达到排放要求,可采取加压冷凝或者集成工艺后续进一步处理,才能达标排放。冷凝温度越低,所需制冷量越大。出口浓度、能耗变化趋势见图7、图8。

图7 油气出口浓度随冷凝温度变化曲线Fig.7 Curve of oil vapor outlet concentration varies with condensation temperature

图8 油气单极冷凝能耗与冷凝温度关系曲线Fig.8 Relationship curve between energy consumption and condensation temperature of oil vapor monopole condensation

2.2 加压冷凝模拟优化

针对气源浓度、压力和冷凝温度对回收率以及气相出口浓度影响进行模拟优化。

以1 000 m3/h 的气源S1 为例进行模拟,计算总回收率、出口非甲烷总烃质量浓度(表11、表12)。

表11 -20 ℃、不同压力下S1 出口浓度及能耗Tab.11 S1 outlet concentration and energy consumption at-20 ℃and different pressures

表12 -110 ℃、不同压力下S1 出口浓度及能耗Tab.12 S1 outlet concentration and energy consumption at-110 ℃and different pressures

由表11、表12 可知,油气回收率随着冷凝压力升高而增加,且对冷凝高温区影响更加显著,随着冷凝温度进一步降低,加压冷凝对油气回收率及气相出口浓度影响微乎其微。综合考虑工业处理成本,冷凝温度和冷凝压力分别为-80 ℃、0.2 MPa最为合适。

以1 000 m3/h 的气源S1 为例进行模拟,对能耗进行计算(表13、表14)。

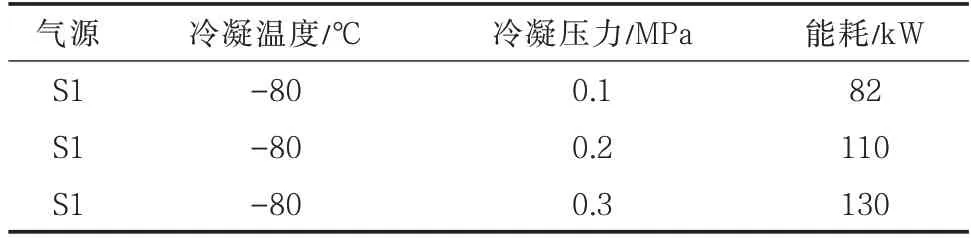

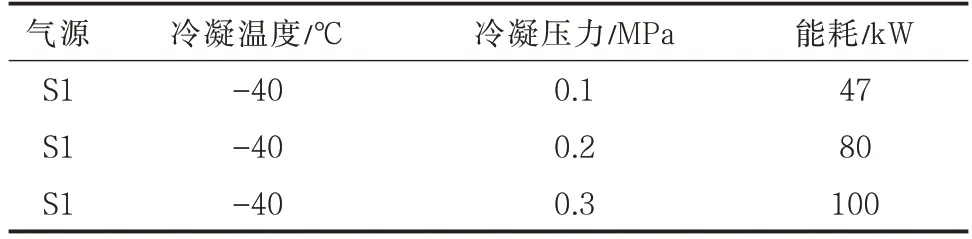

表13 -80 ℃、不同压力下S1 的能耗Tab.13 Energy consumption of S1 at-80 ℃and different pressures

表14 -40 ℃、不同压力下S1 的能耗Tab.14 Energy consumption of S1 at-40 ℃and different pressures

由表13、表14 可知,冷凝压力为0.1、0.2、0.3 MPa 时,-80 ℃比-40 ℃增加能耗分别为73%、39%、30%,即随着冷凝温度逐渐降低,加压冷凝能耗增长趋势越来越小。冷凝能耗来源主要有两个部分,一部分是气相油气降温所需的能耗,一部分是油气液化相变所需能量,油气组分进气温度、进气量、冷凝温度等因素都会影响能耗变化。

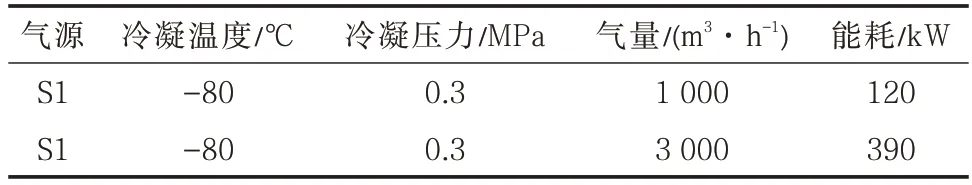

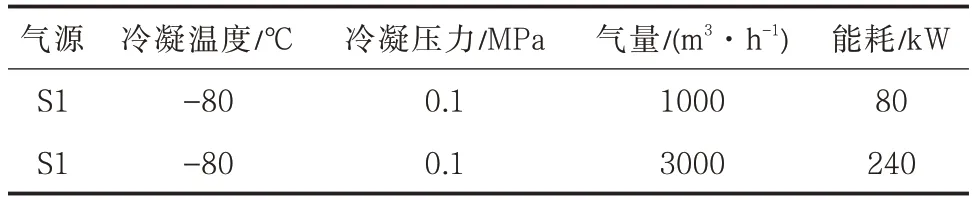

以1 000 m3/h、3 000 m3/h,冷凝温度-80 ℃,冷凝压力0.3 MPa 的气源S1 为例进行模拟,对能耗计算(表15、表16)。

表15 -80 ℃、0.3 MPa 下S1 在不同气量下的能耗Tab.15 Energy consumption of S1 at different gas volumes at-80 ℃and 0.3 MPa

表16 -80 ℃、0.1 MPa 下S1 在不同气量下的能耗Tab.16 Energy consumption of S1 at different gas volumes at-80 ℃and 0.1 MPa

由表15、表16 可知,在相同的气源、冷凝温度、冷凝压力下,随着气量的增大,能耗增加。

3 结论

通过以上模拟及计算,可得出以下结论:

(1)加压后冷凝的回收率明显提高,且出口浓度降低。不同浓度的油气组分,加压后在相同冷凝温度(-20~20 ℃)下,高浓度油气回收率不一定高于低浓度油气回收率,主要和油气具体组分有关。

(2)冷凝温度达到-10 ℃,两种油气回收率才出现上升趋势。冷凝温度为-110 ℃时出口浓度不能达到不高于1 g/m3排放要求,可采取加压冷凝或者集成工艺后续进一步处理。

(3)在相同的气源、冷凝温度、冷凝压力下,随着气量的增大,能耗增加。相同气量、不同浓度的油气,在相同冷凝温度及冷凝压力下,压缩三种油气所需的功率相近。