基于ABAQUS的燃油箱爆破模拟研究

李志敏,陈学宏,王帅

(亚普汽车部件股份有限公司,江苏扬州 225000)

0 引言

汽车燃油箱系统为汽车提供燃油存储空间,并向发动机供给燃油,作为汽车关键部件,汽车主机厂对其强度、安全等方面十分关注。由于塑料燃油箱具有质量轻、耐冲击性能好、防腐能力强、安全性高、生产成本低等优点,已在乘用车领域得到大规模应用。但是相对于金属燃油箱,塑料燃油箱强度低,内压变形量大,所以,其极限工况下的失效行为尤其能引起人们的关注。如果采用设计—样件—试验—再设计的传统方式,会造成产品研发周期长,产品性能很难符合要求,无形之中增加研发成本。随着科学技术的不断发展,CAE仿真技术已在汽车研发中得到广泛应用,对分析复杂的技术工程问题提供了有效解决方案,CAE仿真技术可在设计阶段对产品性能进行评估,降低产品失效风险,优化设计。文中以某款塑料燃油箱项目为例,单轴拉伸测试获得燃油箱本体材料应力-应变曲线,利用ABAQUS分析软件对其进行爆破仿真模型的搭建,采用大变形分析技术,计算得到燃油箱爆破模拟中可能出现的失效位置,与此同时,对实物燃油箱进行爆破试验,并将爆破模拟与爆破试验进行对比,验证爆破模拟的可靠性,为设计优化提供依据。

1 爆破模拟

1.1 有限元模型

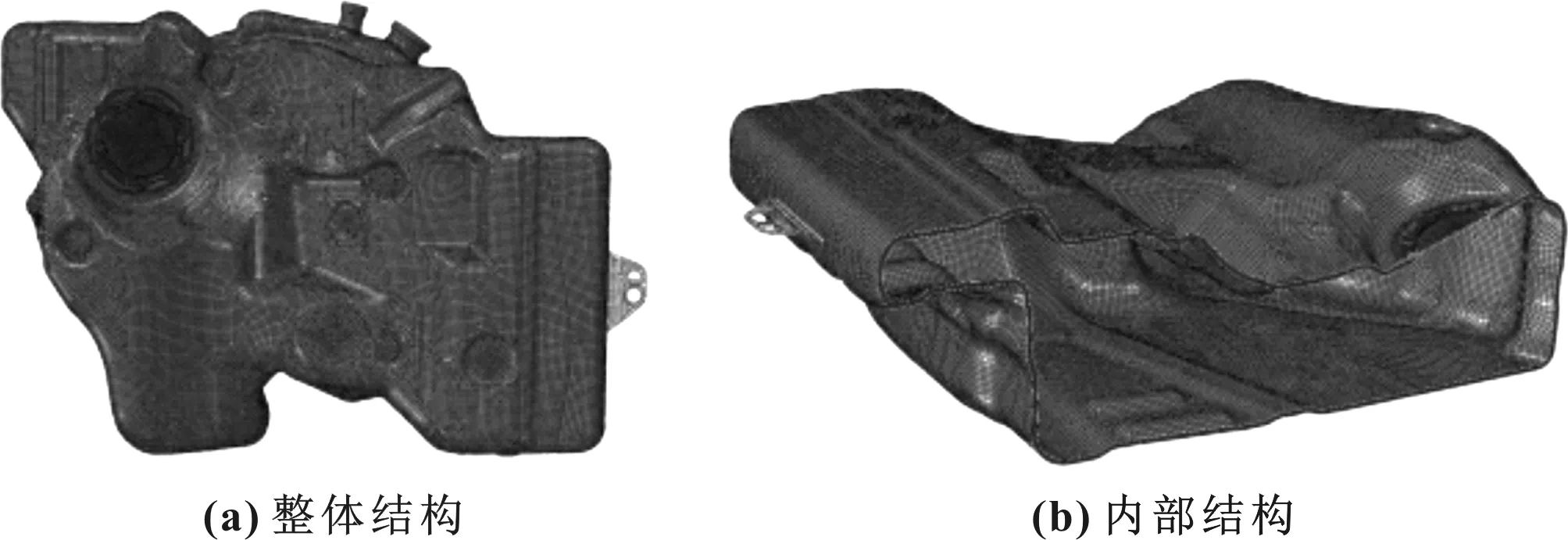

图1为某款燃油箱焊接总成有限元模型,包含燃油箱本体、燃油箱夹边、燃油泵法兰、锁紧环等,燃油箱本体材料主要是高密度聚乙烯(high density polyethylene,HDPE),文中将其等效为各向同性的均一化材料,燃油箱材料的应力-应变曲线如图2所示,燃油箱本体厚度为5.2 mm,采用C3D6/C3D8实体单元建模,厚度方向三层网格;燃油箱夹边材料主要是HDPE,厚度为8 mm,采用S3/S4壳单元建模;燃油泵法兰材料为聚甲醛(polyoxymethylene,POM),厚度为3 mm,采用S3/S4壳单元建模;锁紧环材料为DC01,厚度为2.5 mm,采用S3/S4壳单元建模,以上材料的密度、弹性模量、泊松比、屈服强度和断裂伸长率等重要参数的统计结果见表1。整个模型一共383 805个单元网格。

图1 某款燃油箱焊接总成有限元模型

图2 燃油箱材料的应力-应变曲线

1.2 边界条件

文中设置燃油泵法兰和燃油箱绑定约束行为,锁紧环与燃油泵法兰绑定约束行为,燃油箱在自由状态下,对燃油箱总成由内向外施加载荷,载荷大小为0.35 MPa。按照上述边界条件,应用有限元分析软件ABAQUS进行爆破模拟,采用大变形技术,计算燃油箱本体应力应变,判断爆破模拟是否有失效风险。

1.3 非线性理论

由于燃油箱爆破模拟对极限工况进行仿真,所以燃油箱箱体会发生大的变形量,需采用大变形分析技术,其中涉及到结构的非线性,结构非线性包括材料非线性、边界非线性、几何非线性,其中材料非线性是指在应变较大时材料发生屈服,材料的响应变成了非线性;边界非线性是指边界条件随着分析过程而发生变化;几何非线性是指分析过程中结构的几何模型发生了改变,其位移的大小影响到结构响应,可以是大挠度或转动、突然翻转、初应力或载荷硬化。ABAQUS使用Newton-Raphson方法求解非线性问题,通过逐步施加给定载荷,以增量形式趋于最终解。其基本理论:考虑作用在物体上的外部作用力和内部作用力,作用于一个节点上的内部作用力是由包含此节点的各单元中的应力引起的,为了使物体处于平衡状态,每个节点上施加的净作用力必须为零,因此,平衡的基本判据为外部作用力和内部作用力相互平衡:

-=0。

(1)

2 爆破试验

图3为某款燃油箱焊接总成的爆破试验装置图。其试验过程如下:燃油箱在自由状态下,密封燃油箱焊接总成所有出气口,通过加压设备向燃油箱内部施加压力,使得压力上升直至燃油箱发生开裂失效。

图3 某款燃油箱焊接总成的爆破试验装置

3 结果与分析

3.1 爆破模拟结果分析

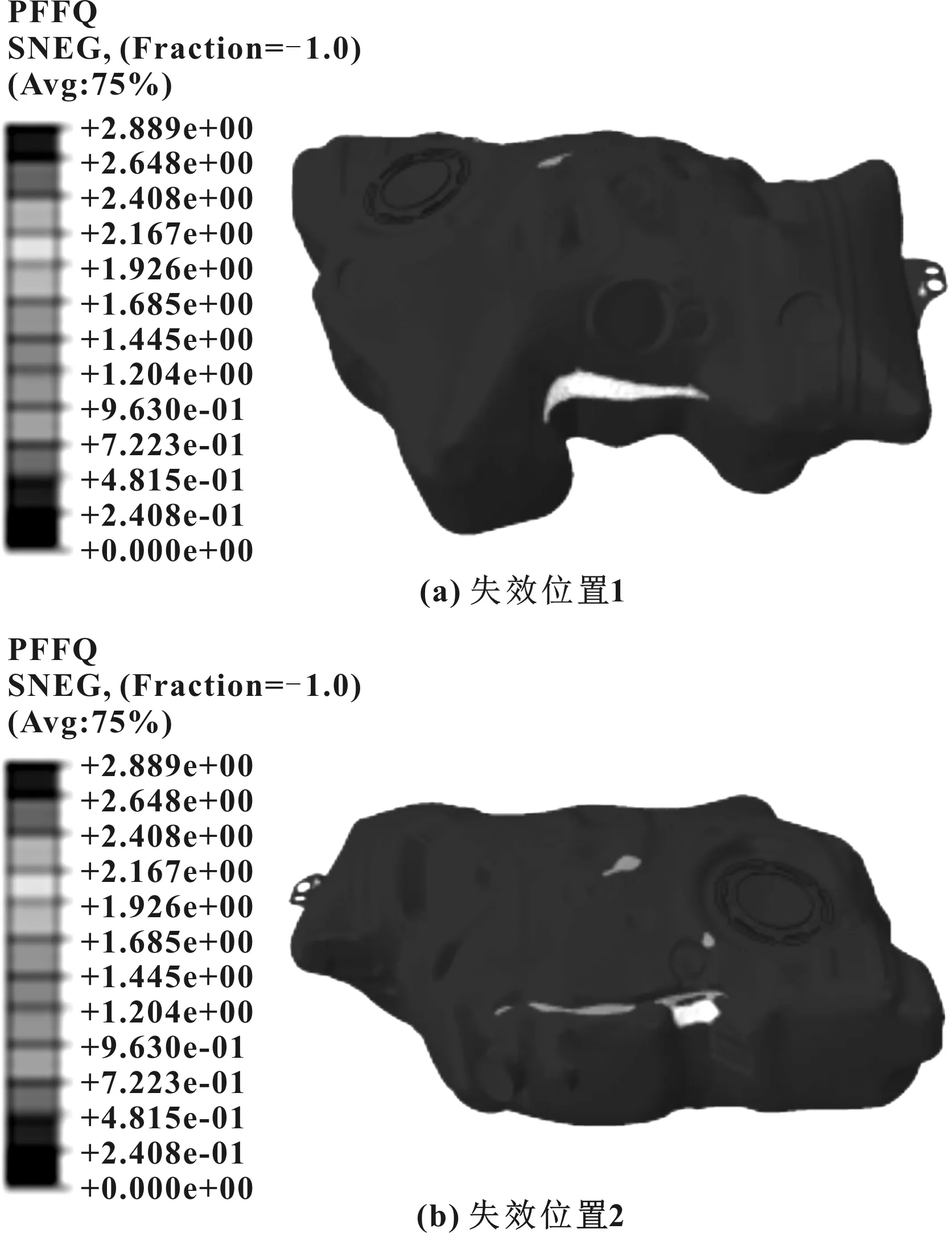

燃油箱焊接总成爆破模拟结果表明,当燃油箱内部施加0.35 MPa内压时,燃油箱爆破模拟的等效塑性应变分布如图4所示。由图可以看出,燃油箱最大等效塑性应变分别出现在燃油箱两侧,其数值分别为288.9%和213.4%,而燃油箱材料断裂伸长率约为400%,根据行业内部标准以及汽车设计理论安全系数1.7~2.4,一般定义燃油箱爆破模拟失效标准为等效塑性应变不超过200%。因此,文中认为该燃油箱爆破模拟存在失效风险,且失效位置可能会发生在燃油箱两侧。

图4 燃油箱爆破模拟的等效塑性应变分布

3.2 爆破试验结果分析

燃油箱焊接总成爆破试验结果表明,当燃油箱内部压力上升至0.368 MPa时,燃油箱箱体发生开裂,其爆破试验的油箱开裂位置如图5所示。

图5 燃油箱爆破试验的油箱开裂位置

3.3 爆破模拟-试验结果分析

通过燃油箱爆破模拟和爆破试验结果对比可以看出,燃油箱爆破模拟最大塑性应变出现的位置与爆破试验中燃油箱实际开裂失效的区域一致,说明爆破模拟具有较高的可靠性,可以用于设计阶段的产品性能风险评估以及优化设计。

4 结束语

文中以某主机厂燃油箱项目为研究载体,通过单轴拉伸测试获得了燃油箱材料应力-应变曲线,应用有限元分析软件ABAQUS对该项目进行了爆破模拟,采用大变形分析技术,计算得到了爆破压力下的燃油箱本体的等效塑性应变分布,预测其失效位置。同时,对该项目燃油箱实物进行爆破试验,将爆破模拟结果与试验结果进行了对比。结果表明,燃油箱爆破模拟与试验结果出现的破坏位置一致,爆破模拟结果具有较高的准确性和可靠性,因此可以根据模拟结果预测产品性能,优化设计,降低失效风险。