基于数字孪生的并联式曲线送料平台误差分析

孟兆新, 郭骐瑞, 邢 鑫, 殷 鑫, 宋绪秋

(东北林业大学机电工程学院,黑龙江 哈尔滨 150040)

随着“工业4.0”和“中国制造2025”等概念的提出,制造业向数字化、智能化转变,数字孪生技术基于仿真平台对工业设备进行模拟,帮助技术人员提高设计速度,缩短设备调试时间,降低设备生产成本,逐渐成为国内外研究的热点[1-3]。Greyce N Schroeder[4]等研究物理空间与虚拟空间之间数据融合的方式,为数字孪生的数据连接提供新方案。韩雪峰[5]利用虚拟模型对冰箱门体摩擦配送线进行仿真,王春晓[6]将数字孪生应用到数控机床领域,崔强强[7]利用仿真平台对数控曲线工作台进行仿真分析。郑魁敬[8]基于数字孪生的思想,利用NX MCD平台对机器人磨削系统虚拟调试,实现了机器人控制和PLC控制的联合仿真。邢学快[9]同样利用NX MCD对包装流水线进行仿真监控。曹甲甲、朱莉[10-11]借助数字孪生的思想,建立木工送料平台的机械模型和simulink控制模型,提出补偿算法,进行联合仿真。

本文以并联式曲线送料平台为研究对象,首先分析系统组成和工作原理,对机构进行几何解算,建立细木工带锯机曲线送料平台自动化切削系统的虚拟模型,添加相关约束。其次,对模型进行驱动设置,将仿真结果进行输出。最后,对仿真结果进行分析,为设备调试提供理论支持。

1 误差分析方案及机构原理

1.1 分析方案

数字孪生是信息物理系统的重要组成部分,旨在以数字化的方式建立反映物理设备真实运行状况的虚拟模型,并借助模型实现对物理设备现实环境中行为的模拟,其核心是建立虚拟模型[12-13]。基于数字孪生的并联式曲线送料平台误差分析模型构建流程如图1所示,模型的使用贯穿整个分析流程。

图1 误差分析模型构建流程图

1.1 系统组成

细木工带锯机曲线送料平台自动化切削系统机械概念模型如图2所示,自动化切削系统由M345E型细木工带锯机和并联式曲线送料平台两部分组成,两部分安装有负责检测的传感器来采集相关数据。在带锯机从动轮处安装扭矩传感器,在带锯机工作台上安装压力传感器。通过对力的测量与控制,进而调整工艺参数,提高切削加工的柔顺性。并联式送料平台的各轴均配套装有光栅尺,通过对各轴位移的精确测量,减小加工误差,提高加工曲线的精确度。

图2 细木工带锯机曲线送料平台自动化切削系统

1.2 送料平台原理

细木工带锯机的曲线送料平台是一个有5个自由度的混联机构,结构图如图3所示。送料平台主要由两部分组成,上层为三轴并联的偏转机构,下层为XY正交平移机构。XY正交平移机构通过两个互相垂直的直线运动机构实现工件沿XY轴向的平移,结构简单、可靠。偏转机构由三组并联的丝杠模组组成,可实现工件绕锯切点J点的旋转运动。根据送料平台的结构和加工曲线,对该平台进行位姿调整,需要保证工件沿着加工曲线的切线方向移动。

图3 送料平台结构图

2 送料平台的逆解建模

偏转机构解析图如图4所示。假设加工曲线为y=f(x),锯切点J在曲线上,某一时刻的J点坐标为(x0,f(x0)),曲线在该点切线斜率为f(x0)=tanθ,根据图4偏转机构解析图可得各个轴的进给量l。

根据图4偏转机构解析图,对机构进行逆解,可以求出连杆在D、E、F三处的偏转角θD、θE、θF。

图4 偏转机构解析图

3 送料平台优化设计及其仿真分析

3.1 逆运动分析

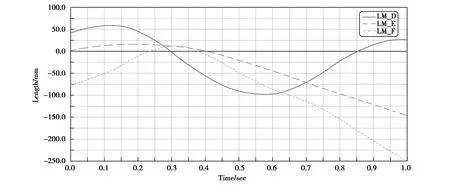

利用多体动力学仿真软件解算送料平台模型,将逆运动所需要的各种约束和驱动加载完毕后,测量滑块的移动规律。假设目标曲线为y=20sin(0.025x),偏转机构三条支链的滑块位移-时间曲线如图5所示。由图中可以看出三个滑块的逆运动曲线平滑过渡,符合实际。

图5 滑块D、E、F位移-时间曲线图

3.2 正运动分析

通过逆运动分析,可将上述中滑块D、E、F的位移-时间曲线图进行离散化处理,在多体动力学仿真软件中可利用spline工具将曲线直接离散成各个点,提取到各点的数值,可以得到相应的spline(离散点)函数。利用AKISPL函数将spline函数加载到对应的驱动函数中。

滑块理想轨迹曲线与实际位移曲线对比图如图6所示,深色曲线代表着无误差的滑块的位移曲线,浅色曲线代表着包含回程误差的滑块的位移曲线。由图6(a)中数据可以看出,位移误差是逐渐叠加的,在0.0~0.3 s内两条位移曲线是完全重合的。在0.3~0.35 s,两条曲线开始出现分离,滑块从正向运动变为反向运动,出现回程误差,误差自此叠加。在运动完成的1.0 s内包含有回程误差数值的滑块并没有按照要求到达指定位置,说明了回程误差影响了滑块D的位移精度。

图6 滑块理想轨迹曲线与实际位移曲线对比图

3.3 回程和摆动误差对执行件位姿影响分析

由于3组丝杠传动模组是相互并联在机构中,因此在实际加工过程中3组滑块的位移误差不能通过线性相加来判断对动平台的位姿影响。3条并联的丝杠传动模组沿着Y轴移动,因此滑块的位移误差沿着Y轴出现。丝杠回程误差对Y方向位移的影响如图7所示,曲线Trial_1是滑块的回程误差对动平台的位姿影响最大的一条曲线,在图中可以看出,曲线Trial_1在波峰波谷处均没有达到指定的位置,理想情况下波峰波谷处的数值均为20。在进行返程运动时由于回程误差的滞后效果,在曲线运动完毕时并没有回归零点。Trial_5在仿真优化中是最接近理想曲线的一条位移曲线,在图中可以看出Trial_5无论是在曲线的波峰处还是波谷处均达到了理想位置。

图7 丝杠回程误差对Y方向位移的影响

利用搭建的送料平台样机进行实验测量,多次测量连接杆的摆动角度,得出摆动误差值为2.0°。利用仿真软件中的试验设计功能进行模拟,测绘出动平台的位移轨迹曲线。连接杆摆动误差对动平台总体位移姿态的影响轨迹曲线如图8所示,连接杆的摆动误差与丝杠的回程误差对动平台的轨迹影响并不相同,回程误差影响最终轨迹的波峰波谷,摆动误差会造成额外摆动,影响运动周期。图中的Trial_5代表的为零误差时的运动轨迹。Trial_5曲线此时不包含摆动误差,与理论轨迹相重合。图中的Trial_1代表的为连接杆包含最大摆动误差时的运动轨迹,曲线与理论轨迹相差较大,在连续曲线运动后,连接杆的摆动误差会累加,最终会导致误差增大。

图8 连接杆摆动误差对动平台总体位移姿态的影响轨迹曲线

3.4 实验验证

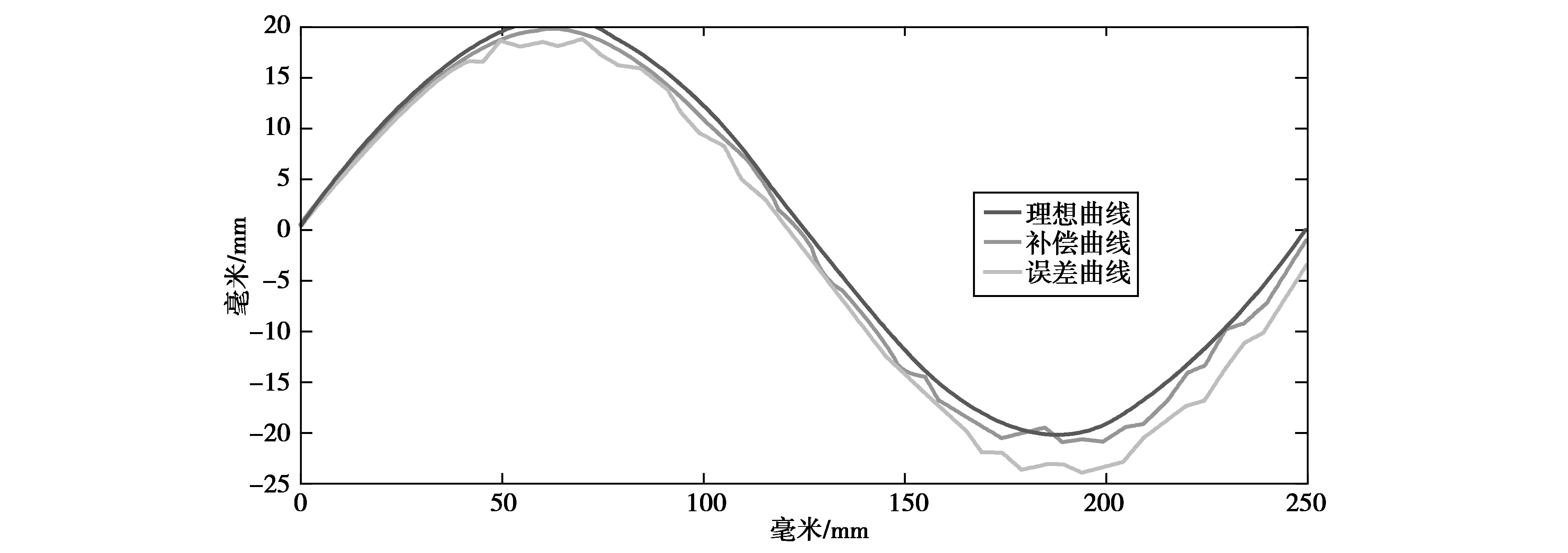

实验所选用的板材为实心木板,板材规格为500 mm×250 mm×12 mm。采用细木工带锯机进行锯切实验,带锯机的型号为MJ345E。曲线送料平台试制样机如图7所示,其中,a=200 mm。各条丝杠的螺距均为4 mm。在偏转机构中3条丝杠的有效长度为500 mm;在XY正交平移机构中,X向丝杠的有效长度为500 mm,Y向丝杠的有效长度为600 mm。平台初始位置如图7所示,测量实际锯切轨迹,绘制锯切轨迹曲线,加工轨迹曲线如图9所示,与理想曲线对比可知,误差不超过1.5 mm。

图9 加工轨迹曲线

4 结论

本文介绍了基于数字孪生的并联式曲线送料平台误差分析方法,以数字化方式建立曲线送料平台的虚拟模型。在动力学仿真环境下,对送料平台进行优化设计并仿真,提取滑块运动数据,对机构正运动和逆运动数据进行对比,详细阐述回程误差对执行件在Y方向轨迹的影响程度,介绍了连接杆的摆动误差对执行件的空间轨迹的影响程度。为设备调试提供了重要依据,节约调试成本,提高加工过程的安全性,大大缩短设备生产周期,对于林业机械设备的研制和调试具有一定的实用意义和参考价值。