地铁车辆段大间距立柱式检查坑轨道受力特性研究

黄河山

(中国铁路设计集团有限公司广东分公司,深圳 518000)

在地铁车辆基地停车列检库内,为便于工作人员对地铁列车进行检修,一般采用立柱式轨道。受立柱间距限制,扣件间距可达1.4 m,远大于正线上0.65 m的最大限值。当扣件间距过大时,可能引起轨道产生过大变形,甚至产生结构破坏。目前,国内外学者对扣件系统关键参数取值进行研究。段玉振通过建立车辆-线路垂向耦合模型,对城际高铁无砟轨道扣件刚度、扣件间距的取值进行了研究[1];何晓敏应用时域能量分析方法研究直线电机地铁车辆轨道扣件系统刚度取值[2];蔡文锋基于客车-无砟轨道-桥梁耦合动力学模型,研究城际铁路纵向承台式无砟轨道扣件系统关键参数取值[3]。然而,对于地铁车辆段内采用大扣件间距立柱式轨道结构的受力特性研究相对较少,以下针对深圳地铁车辆段常用的弹条Ⅰ型分开式扣件,采用有限单元法,通过建立相应的有限元模型,对大间距情况下立柱式轨道结构的受力特性进行深入研究。

1 大扣件间距立柱式轨道有限元模型

1.1 模型与荷载参数

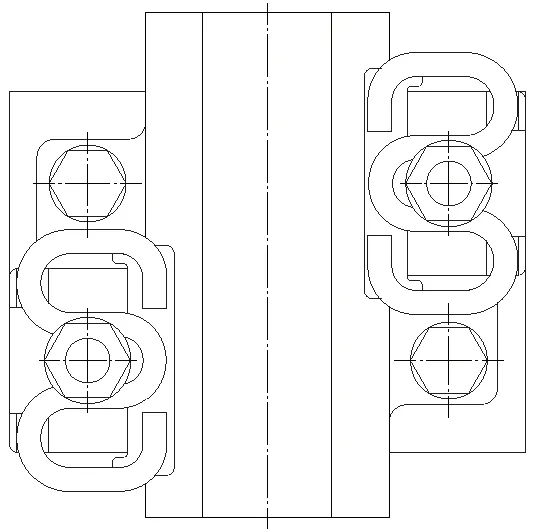

库内立柱式检查坑整体道床采用弹条Ⅰ型分开式扣件,其结构平面示意见图1。弹条Ⅰ型分开式扣件为弹性分开式扣件,采用B型弹条,扣压力为10 kN,弹程为10 mm,弹条刚度kc=1 kN/mm,轨下胶垫与板下胶垫综合静刚度kp=30 kN/mm,每组扣件的纵向防爬阻力取14.3 kN[4]。采用50 kg/m钢轨,立柱间距为1.4 m。

图1 弹条I型分开式扣件平面

关于列车荷载的作用形式,日本采用实际轮载,德国则采用UIC71荷载。考虑到多轮不会同时达到设计值,且其动力系数较为复杂,故采用单轴荷载形式。列车荷载采用地铁A型车参数,地铁A型车单轴质量为16 t。考虑一定安全余量,单轴荷载取200 kN[5]。参照TB 10082—2017《铁路轨道设计规范》,在计算时,制动力取9.8 MPa,则列车纵向力为64.5 kN。

1.2 模型建立

列车荷载作用下,假设立柱不会发生垂向变形,即认为钢轨铺设在坚实的地基上。模型中仅取单钢轨进行分析,钢轨视为离散弹性支承基础上的Timoshenko梁,采用BEAM188单元模拟,扣件垂向刚度和扣件纵向防爬阻力均考虑其非线性,采用非线性弹簧单元COMBIN39模拟。

图2 扣件垂向弹簧单元D-F曲线

扣件纵向防爬阻力为14.3 kN,在采用非线性弹簧模拟时,采用简化处理,即认为钢轨发生微小位移(取为0.01 mm)时就会达到防爬阻力极限值,之后防爬阻力将不再增大[7]。扣件纵向弹簧单元的位移-力曲线见图3。

图3 扣件纵向弹簧单元D-F曲线

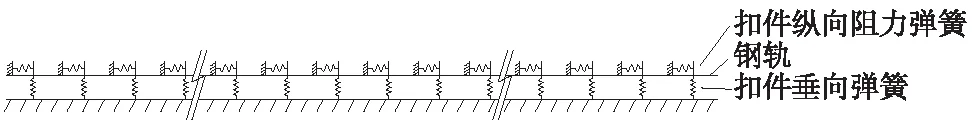

为消除边界条件的影响,取100个扣件间距长度,钢轨两端对称约束,扣件弹簧单元下部全约束,计算模型见图4。

图4 大扣件间距立柱式轨道计算模型

1.3 评价指标

(1)扣件上拔力超过扣件扣压力时,将引起弹条产生过大位移,造成弹条断裂。故扣件上拔力不能超过弹条的扣压力(10 kN)[8]。

(2)为延长扣件的使用寿命,胶垫变形不能超过自身厚度的10%。借鉴国外规范有关规定,胶垫的压缩量不应大于2.5 mm[9]。

(3)扣件受到的线路纵向剪切力应当小于扣件的纵向阻力极限值(14.3 kN)。

2 大扣件间距立柱式轨道受力及参数分析

2.1 荷载工况

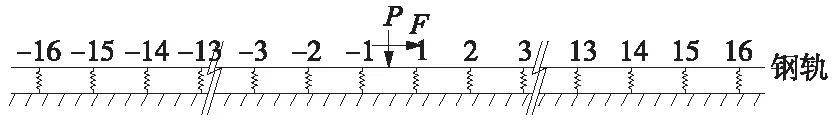

列车荷载作用在扣件节点正上方,会使扣件承受最大压力,导致轨下胶垫发生最大压缩量,其计算模型见图5。列车垂向荷载和制动力作用在两扣件中间,会使扣件产生最大上拔力和线路纵向剪切力[10], 其计算模型见图6。

图5 扣件胶垫最大压缩量计算模型

图6 扣件最大上拔力及剪切力计算模型

2.2 受力及参数影响分析

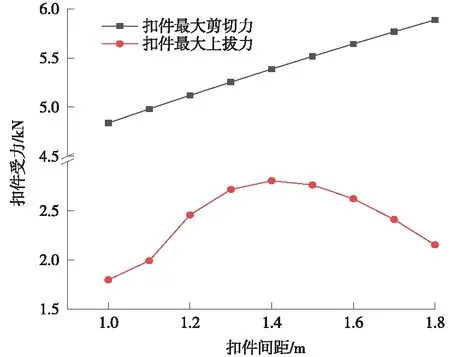

为探究扣件间距取值对轨道结构受力变形的影响,分别取不同的扣件间距值进行计算分析,在列车荷载作用下,最终得到的结果见图7、图8。

图7 不同扣件间距下的轨下胶垫压缩量

图8 不同扣件间距下的扣件剪切力与上拔力

从图7、图8可以看出,随着扣件间距增加,轨下胶垫压缩量、扣件剪切力均呈现明显线性增大趋势,而扣件上拔力先增大后减小,在扣件间距d=1.4 m时,取得最大值2.80 kN。扣件间距取1.9 m时,轨下胶垫最大压缩量已达到2.53 mm,超出规范中规定的胶垫压缩量容许值2.5 mm。此外,取不同间距时,扣件最大上拔力为2.80 kN,符合规范对扣件上拔力的限值要求;最大剪切力为5.89 kN,未超出扣件线路纵向防爬阻力极限值14.3 kN。

当扣件间距为1.4 m时,轨下胶垫最大压缩量为2.14 mm,最大上拔力为2.80 kN,最大剪切力为5.39 kN,均符合规范要求,表明当扣件间距取1.4 m时,在列车静荷载作用下,库内立柱式整体道床中弹条I型分开式扣件的弹条及轨下胶垫满足受力变形和安全要求。

3 扣件大间距立柱式轨道动力性能分析

在列车静荷载作用下,基于车辆-轨道耦合动力学理论,根据车辆和轨道的基本特点,建立车辆-轨道耦合动力学计算模型,以验证在实际车辆动荷载作用下轨道结构的受力及变形特性。

3.1 车辆-轨道耦合动力学有限元模型

车辆采用空间车辆模型,可视为多刚体系统,由1个车体,2个构架,4个轮对共7个刚体组成,构架与轮对通过一系悬挂装置连接,车体与构架通过二系悬挂装置连接。模型中采用地铁A型车,其构成车辆系统的主要参数参照文献[11]取值。

车辆动力学模型中,车体及单个转向架考虑浮沉、横摆、侧滚、摇头、点头等5个自由度,单个轮对考虑浮沉、横摆、侧滚、摇头等4个自由度,单个车辆模型共有35个自由度[12]。为减少边界效应的影响,轨道模型长度取100倍扣件间距(140 m),采用美国轨道随机不平顺四级谱作为轮轨系统的激励,利用多体动力学软件LS_DYNA与ANSYS 进行联合仿真,最终建立的车辆-轨道耦合动力学有限元模型见图9。

图9 车辆-轨道耦合动力学有限元模型

3.2 结果分析

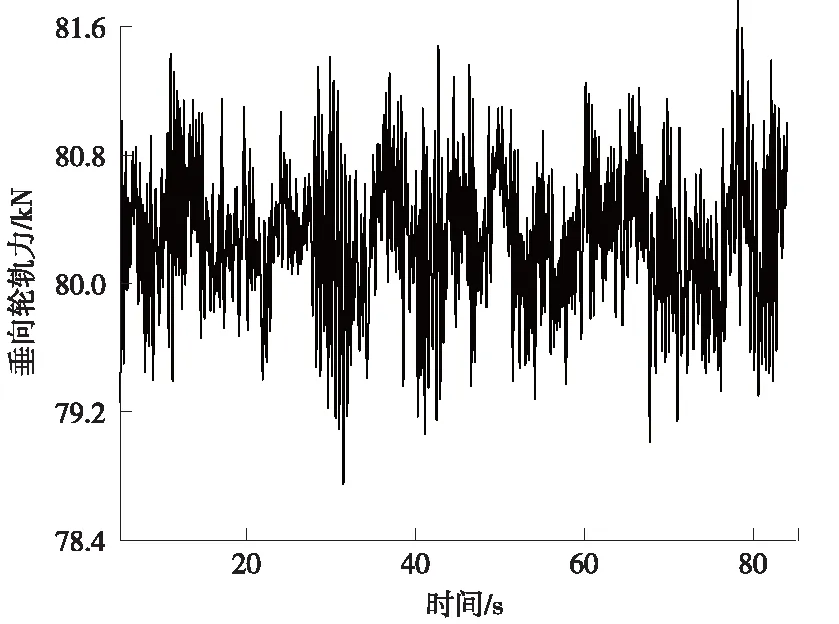

库内线主要用于对新车和运营后的列车进行系统调试和检修测试,列车运行速度约5 km/h[13]。因此,模型计算了轴重为160 kN的地铁A型车以5 km/h匀速直线通过该轨道,以模拟实际车辆段库内的地铁列车慢速通过立柱式检查坑轨道结构。最终得到的计算结果见图10、图11。

图10 列车动荷载作用下的轮轨力

图11 列车动荷载作用下的钢轨位移

根据图10,列车荷载作用下的轮轨力最大值为81.76 kN,相较于静轮载增加2.2%,可见由于库内线本身车速较低,轮轨力变化幅值并不明显。图11中的钢轨测点位置1和2分别代表两相邻扣件中间、扣件正上方的钢轨位置。根据两相邻扣件中间钢轨测点的时间-垂向位移曲线,钢轨垂向最大向下位移为2.312 mm,最大向上位移为0.076 mm。根据扣件正上方钢轨测点的时间-垂向位移曲线,钢轨垂向向下位移峰值为1.896 mm,表明扣件下胶垫的实际压缩量在该动荷载作用下不超过1.896 mm,符合规范对胶垫压缩量的要求;该处向上位移峰值为0.059 mm,根据图2扣件的垂向荷载-位移曲线计算可得,最大上拔力仅为1.88 kN,远小于扣压力设计值10 kN。

4 大扣件间距立柱式轨道锚固螺栓受力分析

弹条I型分开式扣件采用两根锚固螺栓将铁垫板固定在立柱上[14]。由钢轨传递至扣件系统上的上拔力和剪切力最终均由锚固螺栓承担,并传递至混凝土立柱上,由于第1节中所建立的模型为传统的叠合梁模型,并不够精细化,故需要建立更精细化的实体模型,并对其进行受力分析。

4.1 模型参数与荷载

混凝土强度等级为C60,弹性模量取E=3.6×1010Pa, 泊松比为0.15[15]。螺纹套管外径为49 mm,厚度11 mm,材料为玻璃纤维增强聚酰胺66型,拉伸屈服强度170 MPa,弹性模量取9.0×109Pa,泊松比取0.25[16]。止退锚固螺栓采用10.9级高强螺栓,直径为30 mm,钢材为Q235,弹性模量取2.06×1011Pa,泊松比为0.3[17]。

根据前文计算,扣件系统传递到螺栓上的竖向最大上拔力为2.80 kN,横向最大剪切力为5.89 kN。弹条I型分开式扣件有两个锚固螺栓,假设外部荷载由两个螺栓均匀承担,则每根螺栓承担的上拔力为1.40 kN,横向力为2.95 kN。

4.2 锚固螺栓受力分析

为准确模拟螺栓在荷载作用下的受力和变形,有限元模型中采用实体单元对螺栓、螺纹套管和混凝土进行模拟[18]。模型边界约束均按实际情况模拟,施加在混凝土外围表面及底面。由于主要检算螺栓和套筒的受力,所以混凝土尺寸只要达到一定值就能满足实际受力情况,故取长×宽×高=60 mm×60 mm×125 mm。混凝土侧面及底面均施加全约束,混凝土与螺纹套管、螺纹套管及螺栓均黏结在一起。最终得到的有限元模型见图12。

在4.1中所述荷载作用下,模型应力分布情况见图13。螺栓的最大应力出现在最顶端螺栓齿纹处,最大应力为25.85 MPa,远小于极限强度350 MPa,螺栓受力满足要求;螺纹套管最大应力出现在套管内表面上缘,最大应力为6.31 MPa,远小于其极限强度170 MPa,故螺纹套管受力满足要求。

图13 螺栓与套管应力分布(单位:MPa)

5 结论

(1)在列车静荷载作用下,随着扣件间距增加,胶垫压缩量、扣件剪切力均呈现明显线性增大趋势;而扣件上拔力先增大后减小,在扣件间距为1.4 m时,取得最大值2.80 kN。扣件间距为1.9 m时,扣件上拔力和剪切力仍处于安全范围内,而胶垫最大压缩量达到2.53 mm,已超出规范要求值。因此,建议立柱式检查坑扣件间距应不超过1.8 m。

(2)当扣件间距为1.4 m时,胶垫最大压缩量为2.14 mm,最大上拔力为2.80 kN,扣件最大剪切力为5.39 kN,均满足设计要求,且有较大的安全冗余量。

(3)在列车实际动荷载的作用下,立柱式轨道结构的最大轮轨力为81.76 kN,相较于静轮载增加2.2 %;钢轨最大竖向位移为2.312 mm,胶垫压缩量为1.896 mm,上拔力为1.88 kN。

(4)在最不利抗拔力和剪切力作用下,螺栓最大等效应力为25.85 MPa,螺纹套管最大等效应力为6.31 MPa,远小于各自的材料极限强度,满足设计要求。