石墨烯增强石膏建筑材料的制备及性能影响研究

郅真真,王家乐,郭炎飞,刘秋杰,王莉婷,焦亚新,郅磊,王宜森

(1.洛阳理工学院 材料科学与工程学院,河南 洛阳 471023;2.西安墙体材料研究设计院有限公司,陕西 西安 710061)

0 引言

石膏基建筑材料作为室内建筑/装饰装修的重要材料,已广泛应用于现代家居住宅与公共办公中。传统石膏基建筑材料作为室内建筑/装饰通用材料,因其耐水性差、脆性大等固有问题,在建筑/装饰使用过程中极易产生大量的微裂纹,严重影响装饰材料的美观性与功能性。

自从2004年Geim等首次制备并观察到单层石墨烯(Graphene)以来,石墨烯超乎寻常的热学、力学和电学等性能使得人类对纳米材料的极限性能水平有了新的认识。石墨烯应用于建筑领域复合材料的研究极具创新及应用价值[1-2]。目前,石墨烯增强胶凝材料以水泥基材料为主,由于石墨烯的比表面积较大,将其与水泥、石膏等胶凝材料浆体拌合时,会迅速产生团聚现象,导致其工作性能的丧失[3]。因此,石墨烯用于增强水泥基建筑材料制备过程中,石墨烯的分散成为研究的重点[4-6]。同时,对其宏观性能的研究主要集中在力学性能方面,掺入石墨烯能在一定程度上改善水泥基建筑材料硬化体晶体的网络结构,降低内部孔隙率,提高其强度;但石墨烯掺量过多时,石墨烯的团聚现象则会使其强度反而降低[7-10]。

目前,石墨烯改性建筑材料的研究大多局限于水泥基材料,而对于具有装饰性、功能性的石膏基建筑材料的研究较少。将石墨烯作为增强材料用于改性石膏基建筑材料体系,对于提高石膏基建筑材料的强度、耐水性能以及扩大其应用领域具有非常重要的意义。因此,石墨烯增强石膏基建筑材料的组成设计、制备及其性能/功能研究不仅具有理论研究价值,同时为实际工程应用打下很好的应用研究基础。本文以工业副产石膏——脱硫石膏为主要原料,通过正交试验设计方法设计石墨烯增强石膏建筑材料(GGM),获得设计最优方案,同时探究水膏比、减水剂掺量、石墨烯掺量及其分散时间4个因素对GGM抗压强度及微观形貌的影响。

1 试验

1.1 原材料

石膏:宁波北新建材有限公司生产的β型半水脱硫石膏,其基本物理性能如表1所示;石墨烯:常州二维碳素科技股份有限公司生产,粉状,粒径20~40μm,多层片状结构,微观形貌如图1所示;减水剂:自制聚羧酸高效减水剂(PCE),固含量40%,减水率35%,分子结构为主链带有—COOH(羧基)的梳状结构。

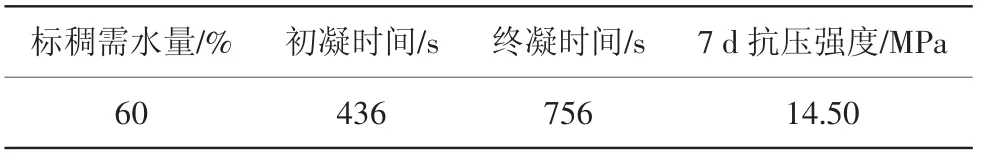

表1 β型半水脱硫石膏的基本物理性能

1.2 试验设计

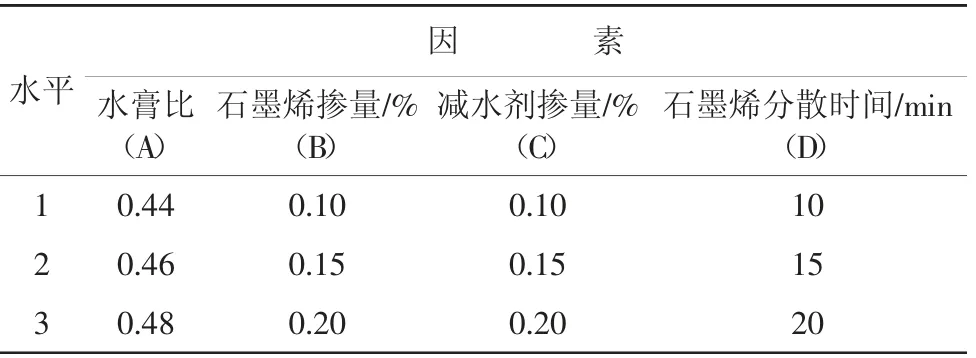

采用正交试验,选取对GGM抗压强度影响较大的4个因素:水膏比、石墨烯掺量、减水剂掺量、石墨烯分散时间,每个因素取3个水平。正交试验因素水平见表2。

表2 正交试验因素水平

1.3 试样制备及养护

1.3.1 石墨烯分散液制备

采用PCE-超声联合处理方式制备石墨烯分散液,具体制备过程为:将石墨烯粉体加入预配制一定浓度的PCE溶液中,置于超声细胞分散仪(Biosafer900-9d2)中进行超声分散,分散时间分别为10、15、20min,获得分散均匀的石墨烯水溶液[11]。

1.3.2 试样制备及养护

制备过程如下:将石膏、水、分散好的石墨烯溶液按照表2的比例加入搅拌机内搅拌均匀,倒入40 mm×40 mm×40 mm的模具中在室温下浇注成型,24 h后脱模,然后将试件置于室温下养护至7d龄期进行性能测试。参照GB/T17669.4—1999《建筑石膏 净浆物理性能的测定》、GB/T 9775—2008《纸面石膏板》及JC/T698—2010《石膏砌块》进行。

1.4 性能测试方法

抗压强度:参照GB/T 17669.3—1999《建筑石膏 力学性能的测定》,采用无锡建仪仪器有限公司生产的TYE-300型全自动抗压强度试验仪测试石膏硬化体的抗压强度,以2.4 kN/s的速度加载,直至试块破裂。

微观形貌:采用美国FEI公司生产的QUANTA FEG 450型扫描电子显微镜观察石膏硬化体的微观形貌,测试电压为10~15kV。

2 试验结果与分析

2.1 正交试验结果

正交试验设计及7d抗压强度测试结果如表3所示。

表3 正交试验设计及7 d抗压强度测试结果

2.2 正交试验结果分析

2.2.1 直观分析

由表3可见,9组试样中,2#试样的7 d抗压强度最高,为26.15 MPa,对应的因素水平为A1B2C2D2,即:水膏比0.44、石墨烯掺量0.15%、减水剂掺量0.15%、石墨烯分散时间15 min。分析9组试验结果可以确定,水膏比的最佳水平为0.44,试验的最优方案还需进一步通过极差分析、方差分析等确定。

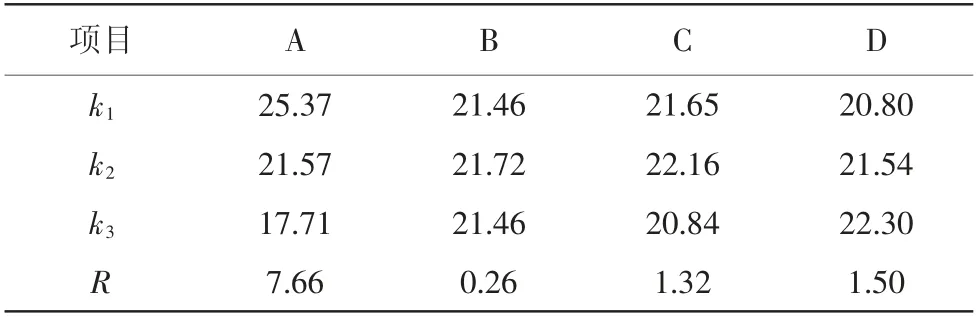

2.2.2 极差分析(见表4)

表4 7 d抗压强度的极差分析

由表4可见:

(1)4个因素对GGM7d抗压强度的影响顺序为:水膏比>石墨烯分散时间>减水剂掺量>石墨烯掺量,水膏比是影响GGM 7 d抗压强度的主要因素,而石墨烯掺量的影响最小。

(2)随水膏比的增大,GGM的7 d抗压强度逐渐降低,这是由于水膏比增大,增加了石膏硬化体中孔隙率,孔隙越多,其抗压强度随之降低。

(3)随石墨烯及减水剂掺量的增加,GGM的7d抗压强度均先提高后降低,这表明适量的石墨烯可以填充石膏浆体内部孔隙,提高GGM的7 d抗压强度,而掺量过多时,在较短的分散时间内,会因分散不完全而导致GGM的7 d抗压强度降低;同时,适量减水剂能改善石膏浆体的流动性能,有利于石膏浆体的水化进程,进而提高GGM的7 d抗压强度,但减水剂掺量过多时,会造成浆体水化过程中水分增加,使得硬化体中孔隙增多,导致GGM的7 d抗压强度降低。

(4)随石墨烯分散时间的延长,GGM的7d抗压强度逐渐提高,即分散时间越长其强度越高。这是由于分散时间延长,石墨烯在石膏浆体中的分散效果随之改善,不仅利于石膏浆体的水化过程,同时减少了因石墨烯自身团聚导致的石膏浆体强度损失[12-13]。

(5)基于极差分析,最优因素水平为A1B2C2D3,按此配比制备的GGM 7 d抗压强度为28.63 MPa,高于直观分析得到的最优结果。综合考虑成本及产品最终性能,确定最优配比为:水膏比0.44、石墨烯掺量0.15%、减水剂掺量0.15%、石墨烯分散时间20 min。

2.2.3 方差分析

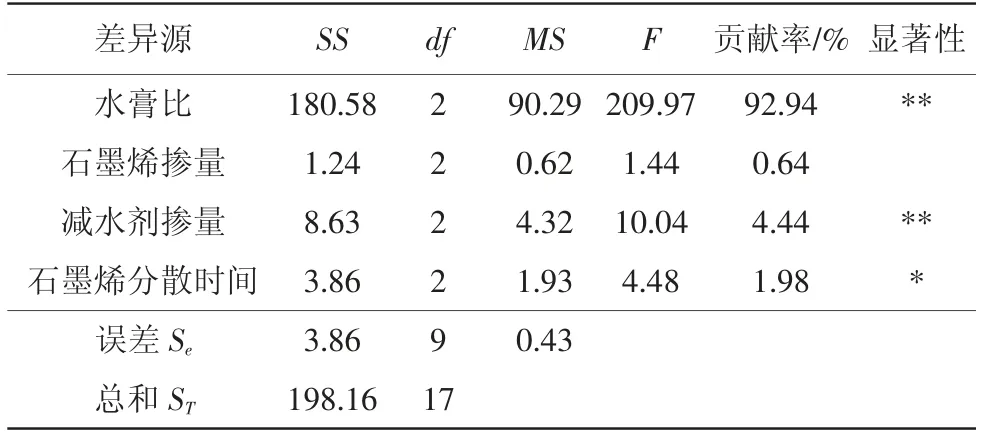

经查表得:F0.01(2,9)=8.02;F0.05(2,9)=4.26;F0.10(2,9)=3.01。7 d抗压强度方差分析见表5。

表5 7 d抗压强度方差分析

由表5可见,水膏比对GGM的7d抗压强度影响最显著,减水剂掺量的影响显著,石墨烯分散时间的影响较为显著,而石墨烯掺量的影响不显著。定量计算各因素对GGM 7 d抗压强度的贡献率可以看出,水膏比的贡献率最大,为92.94%,起决定性作用,而石墨烯掺量、减水剂掺量及石墨烯分散时间的贡献率依次为0.64%、4.44%和1.98%。

2.3 微观形貌分析

7 d龄期时各组正交试验试样以及最优组的微观形貌如图2所示。

由图2可见,水膏比对GGM 7 d硬化体微观形貌影响较大,水膏比越小(1#~3#、最优组),硬化体晶体形貌越完整,晶体间网络结构搭接越紧密,随着水膏比增大(4#~9#),硬化体晶体形貌缺陷增多,晶体间网络结构较疏松;此外,石墨烯分散时间对GGM 7 d硬化体微观形貌的影响也较为明显,分散时间越长(3#、6#、9#、最优组),硬化体结构中孔隙明显减少,结构较为密实。GGM 7 d硬化体微观形貌的变化趋势与其抗压强度变化趋势一致,因此,在保证石膏完全水化的条件下,减小水膏比,延长石墨烯分散时间,实现石墨烯在石膏浆体中的充分均匀分散,能够提高石膏基建筑材料的抗压强度,改善其微观形貌[14]。

3 结 论

(1)基于正交试验得出的最优因素水平为A1B2C2D3,即水膏比0.44、石墨烯掺量0.15%、减水剂掺量0.15%、石墨烯分散时间20min,按此配比制备的GGM 7 d抗压强度为28.63 MPa。

(2)极差和方差分析表明,4个因素对GGM7 d抗压强度的影响顺序为:水膏比>石墨烯分散时间>减水剂掺量>石墨烯掺量;水膏比的影响最为显著,石墨烯分散时间影响显著,减水剂掺量影响较为显著,石墨烯掺量影响不显著;4个因素中,水膏比对GGM7d抗压强度的贡献率最大,为92.94%,石墨烯掺量的贡献率最小,为0.64%。

(3)水膏比越小,石墨烯分散时间越长,减水剂掺量适中时,石墨烯增强石膏中晶体结构越完整,孔隙越小,晶体网络搭接越紧密,因此宏观表现为其抗压强度越高。