硫磺回收装置湿法液下造粒成型机的应用

郭历伟

(盛虹炼化(连云港)有限公司 江苏连云港 222002)

硫磺回收装置是炼油及天然气企业中重要的组成部分,将炼油化工尾气中含硫酸气体转化成单质硫,从而变废为宝,以减轻或避免其直接排放对环境造成污染。造粒成型机,在以往小规模硫磺回收装置以回转钢带成型机为主,近年来,随着硫磺回收装置规模逐渐增大[1],处理量小、故障率高、占地面积大的钢带造粒技术已逐渐不能满足要求,新型造粒成型技术应运而生。

1造粒成型工艺简介

硫磺回收装置造粒成型技术目前主要有传统的回转钢带造粒,转筒造粒成型和湿法液下造粒成型等三种工艺。

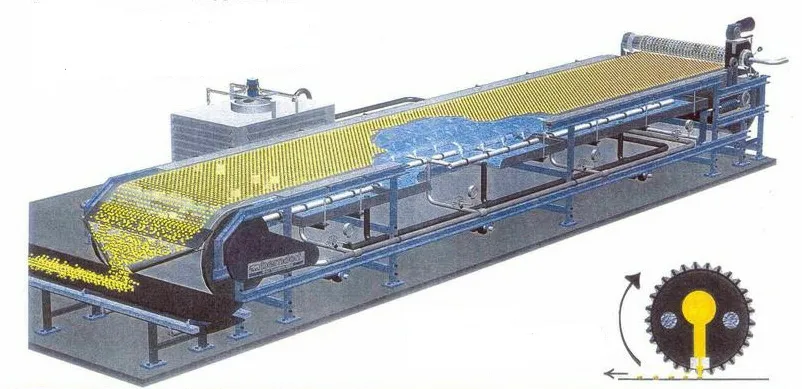

1.1 回转钢带造粒工艺(图1),是利用布料器将来自上游的连续液硫快速、规则地分割成成排断续滴落的液滴,并利用其黏性和表面张力使之滴落在回转钢带上,利用薄钢带传动输送和喷淋强制冷却,使液硫迅速冷凝、固化成形,形成半球状均匀颗粒[1]。

图1 回转钢带造粒成型机

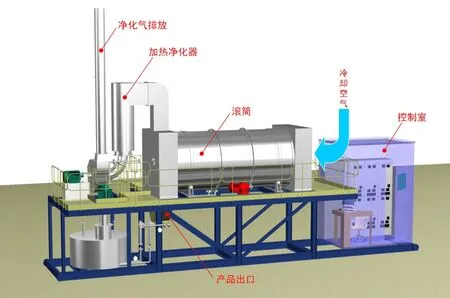

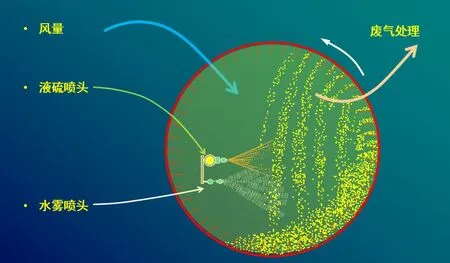

1.2 转筒造粒成型工艺[2](图2、图3),液硫通过喷嘴不断喷出,小的硫磺粒子(种粒)随着转筒的旋转从上面落下后,被喷裹上一层熔态的硫磺,同时转筒中有另一排喷嘴不断地喷出冷却水,水滴吸热后汽化蒸发,从而将熔态硫磺中的热量吸附出来,被涂裹的液硫冷却凝固,小的硫磺粒子体积变大,完成一次涂裹、结合、冷却、长大的过程,如此反复,颗粒的体积和重量不断增加。成型的硫磺颗粒从转筒的出口落到筛分装置上,不够尺寸的颗粒被分离出来,通过输送带返回硫磺转筒中作为种粒继续成型;符合要求的颗粒通过输送带运到下游。同时水蒸汽由引风机排出造粒机回转筒外,排出的尾气经水洗除尘后排空。整个过程由计算机实时控制液硫、冷却水的温度和流量,使物料既能快速冷却,又能有效防止物料含水量过大,避免造成水分超标[3]。

图2 转筒造粒成型机

图3 转筒造粒成型原理

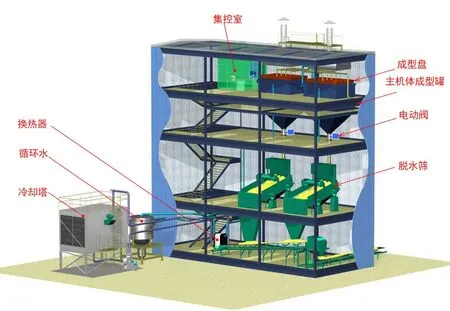

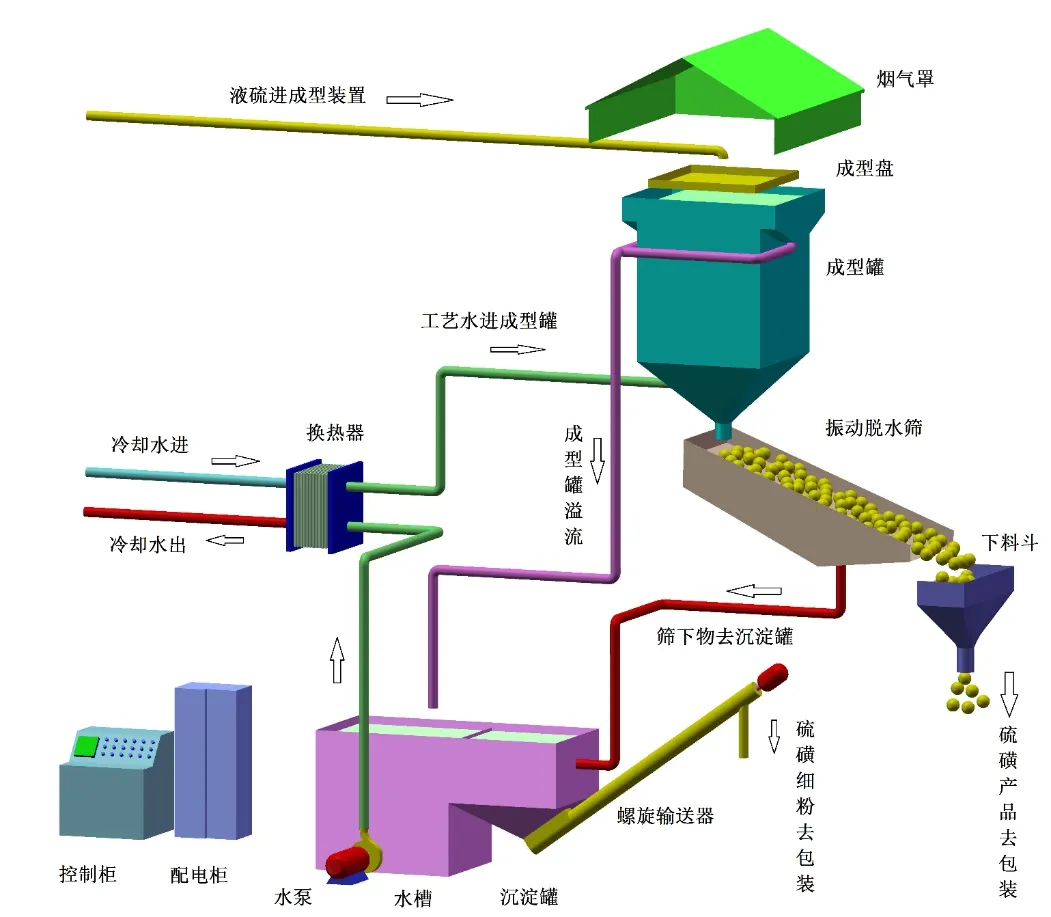

1.3 湿法液下造粒成型工艺[3](图4、图5),液硫被输送到成型装置顶部的成型盘,均匀地分散流入成型盘,成型盘上设计有一定规格的孔眼,通过孔眼连续滴入成型罐内的水中,迅速冷却固化。成型后的颗粒硫磺沉淀在成型罐锥形底部,当硫磺积攒到一定高度时,成型罐下面的阀门打开,硫磺颗粒和水一同落到振动筛上,经振动筛脱水、筛分、干燥后,尺寸合格的硫磺颗粒输送到下游。粒径不符合要求的小颗粒,连同工艺水流至沉淀罐中,通过沉淀罐及螺旋输送机将小颗粒从工艺水中分离出来,分离出的小颗粒通过熔硫罐熔化成液态硫磺后再送到液硫池。水经换热器冷却后再由泵送回到成型罐中,循环使用[4]。

图4 湿法液下造粒成型机

图5 湿法液下造粒成型原理

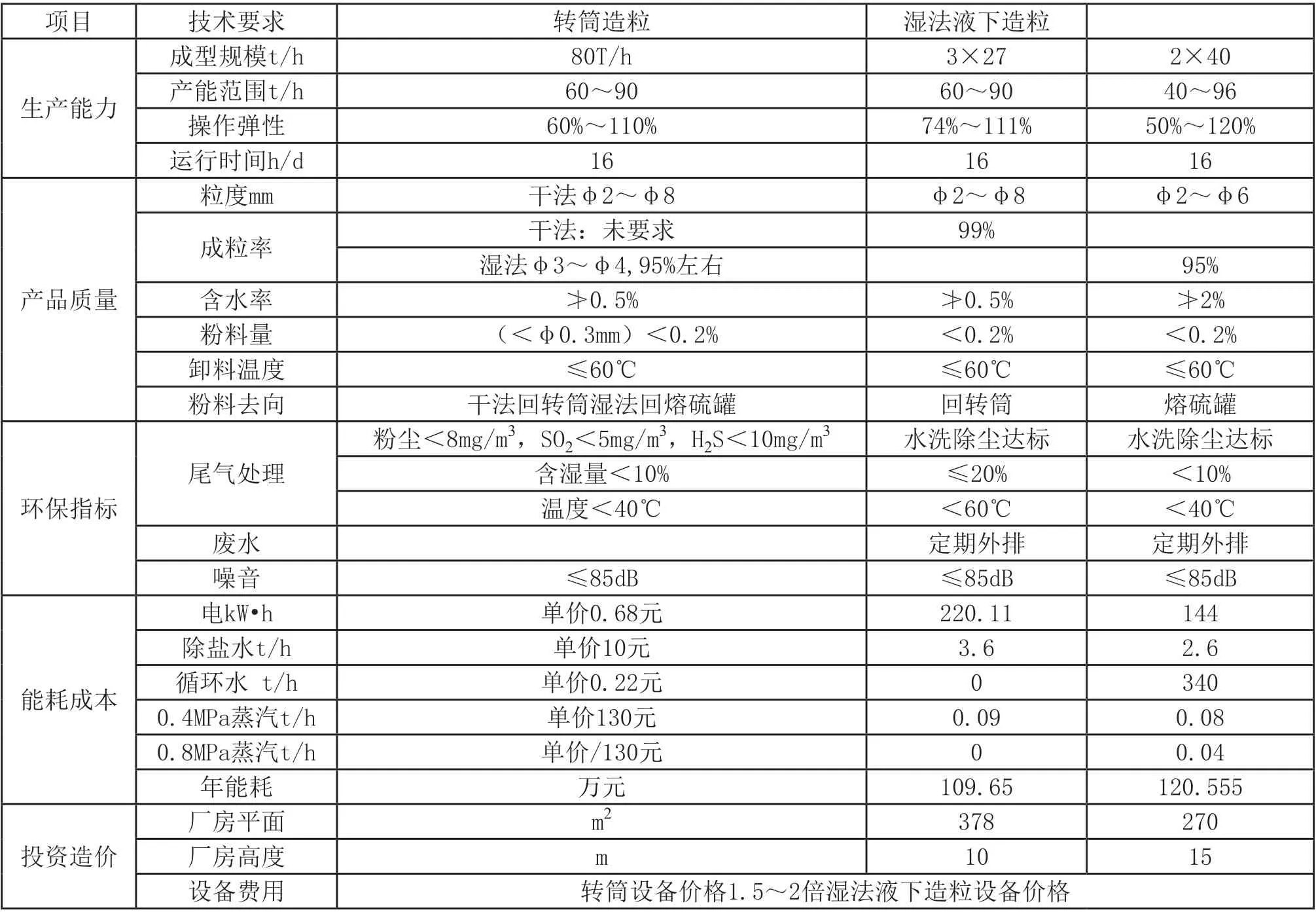

2 工艺技术比较[5]

回转钢带造粒机单机生产能力最大只能达到6 t/h,处理能力小,在工艺实现上需采用多机组并联完成,占地面积大,且钢带的故障率和更换维护费用高,已不适用于大规模硫磺回收装置。近年来,新建硫磺回收装置规模越来越大,已很少采用回转钢带造粒成型工艺,因此,本文以盛虹炼化4×15万吨硫磺回收装置成型机选型为例,重点对转筒造粒和湿法液下造粒成型工艺进行比较,见表1。

表1 转筒和湿法液下成型工艺技术比较

从上述对比可以看出,转筒造粒成型和湿法液下造粒成型在技术,基本都可以满足大规模硫磺回收装置的技术要求,两种技术在能耗成本、环保指标上相差不大,但在其他方面各有优劣。转筒造粒成型单台产能低、操作弹性差,成型颗粒不均匀不美观,但含水量低,厂房占地面积稍大,设备造价较高;湿法液下造粒成型单台设备处理能力大、操作弹性范围大,硫磺颗粒成型均匀,表面更光泽,但水含量相对较高,厂房占地小但高度稍高,设备造价相对较低[6]。

除表1对比外,转筒造粒成功业绩远多于湿法液下造粒,在湿法液下造粒的调研中,现场硫磺粉尘堆积较多,环境较差,脱水振动筛振动噪声较大,有的甚至与框架产生谐振,也有部分业绩细粉量大,经常堵塞下料口,造成设备停工。湿法液下造粒成型,在近期新投产的某石化公司应用之前有很多不足之处,让用户在选择该技术时心存顾虑,盛虹炼化硫磺回收装置成型机经过多方调研,多方案比选,最终也选择了湿法液下造粒技术,并在采购技术协议阶段,将调研中遇到的问题,并采取相应的改进措施。

图6 某石化湿法液下造粒硫磺成型颗粒

3 湿法液下造粒改进措施

针对湿法液下造粒在实际应用中,出现的各种问题,深入细致的分析原因,改进措施如下:

3.1 成型不好,硫粉含量高

(1)液硫进料直接冲击在成型盘上,产生喷溅,喷溅液滴落入主机体成型罐工艺水中,形成细小硫粉,并使得成型盘附近主机表面积聚大量硫磺粉尘。可以通过在液硫下料口增设一个下部开小孔的T型管道预分配器,让大股液硫变成均匀细流落入成型盘上,从而避免冲击喷溅的发生。

(2)成型不好,颗粒不均匀,细粉多,主要原因出在成型盘上,一是成型盘与主机体成型罐内工艺水间距不合适,可以通过摸索和调整工艺水液位得到解决;二是成型盘加工精度不高,成型盘的开孔加工表面粗糙度低,存在毛刺,影响液硫小液滴的形成效果,最终导致不规则的液硫液滴落入水中成型不好,可以通过严控成型盘的开孔质量,机械加工成型后,逐个开孔人工手动打磨,保证开孔光滑无毛刺。

3.2 振动筛振动噪声大,故障率高

(1)振动筛在设计上,要避开与钢结构框架形成共振的频段,振动筛的支腿地脚与平台要加设隔震器,以避免振动传导到框架平台,引发更大的振动和噪声。

(2)振动筛故障频繁,多数是由于支撑件疲劳强度不够,可以在采购阶段,变更材质或增加厚度,以增加支撑件的抗疲劳强度。

3.3下料口堵塞

(1)在主机体成型罐上设置玻璃板,并通过远程高清摄像头,实时监控成型罐内硫磺颗粒界位。

(2)在易于堵塞的部位设置电动锤,定时振捣,防止堵塞。并下料口处设置便于拆卸疏通的检查口,即使堵塞了,也便于检修清理。

3.4 排风尾气携带硫磺粉尘

对于排风尾气携带硫磺粉尘的问题,可在排风机前增加水洗除尘系统,将尾气中的硫磺粉尘,用水喷淋冲洗下来,回到沉淀水槽中。

4 结语

湿法液下造粒成型技术,作为一种硫磺造粒成型新技术,在处理能力、操作弹性、投资占地、运行维护、能耗成本等方面都有很大的优势。固然,新技术刚刚应用,存在一些问题,但这些问题,已经都有了相应的改进措施,因此,原来的长周期运行、现场环境差等劣势,也都得到了极大的改进,非常适用于大规模硫磺回收装置。