基于CFD的钠冷快堆子通道绕丝搅浑系数选取

张 珺,隋丹婷,*,彭 晶,陆道纲

基于CFD的钠冷快堆子通道绕丝搅浑系数选取

张珺1,2,隋丹婷1,2,*,彭晶1,2,陆道纲1,2

(1. 华北电力大学核科学与工程学院,北京 102206;2. 非能动核能安全技术北京市重点实验室,北京 102206)

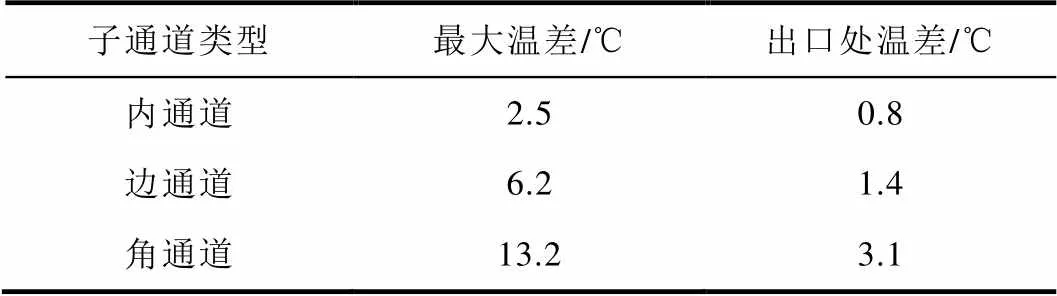

钠冷快堆能够提高铀资源的利用率,减少核废料的产生,是非常有前景的第四代核能系统堆型之一。同时,钠冷快堆也因其使用金属绕丝对燃料棒进行固定,具有更复杂的堆内构造,探究钠冷快堆堆芯内因绕丝而引起的搅浑效应对钠冷快堆的堆芯设计及安全分析具有重要意义。本文针对钠冷快堆的堆芯设计,采用CFD软件建立带绕丝的7根燃料棒束模型,针对大流量工况(工况1)、中流量工况(工况2)进行工况计算,根据流场的雷诺应力获得绕丝的湍流搅浑系数。并基于自主研发的子通道计算程序SAC-SUB建立相同的几何模型,将湍流搅浑系数输入子通道计算程序中,获得内通道、边通道、角通道温度分布,并将两种软件的计算结果进行了对比。对比结果表明,对于不同的通道而言,两种计算软件内通道的温度偏差最小(2.5 ℃),角通道的温度偏差最大(13.2 ℃)。对于不同的流量而言,中流量工况(工况2)温度偏差更小,最小温差只有0.8 ℃。该工作为后续快堆子通道分析搅浑系数的选取提供了技术基础。

钠冷快堆;子通道分析;搅浑系数;CFD

目前,金属液体反应堆的研究已经成为一个热点问题,在堆芯的热工水力分析中,对燃料组件的热流现象的分析引起了广泛的关注和重视[1,2]。钠冷快堆是非常有前景的第四代核能系统堆型之一,与压水堆不同,它使用金属绕丝螺旋缠绕固定棒束,使液态钠冷却剂可以从绕丝的螺旋状空腔之中流过[3],同时加强燃料棒束之间冷却剂的搅浑效应。此类棒束流场复杂,且传热系数不断变化,这使得钠冷快堆具有其特殊的热工水力特性。在对钠冷快堆进行堆芯热工水力学分析时,需要考虑由于绕丝的存在,对相邻子通道造成的能量搅浑和动量搅浑,也就是由绕丝引起的搅浑效应。要获得堆芯的三维热工水力特性,需要建立相应的子通道模型对进行堆芯的热工水力学分析,而子通道分析中目前最关切的问题之一就是燃料组件中冷却剂的搅浑效应[4]。

近年来,已有很多国内外学者利用CFD方法对绕丝燃料组件的热流特性进行了分析。许多研究人员通过数值模拟方法或开展相关的棒束实验来确定棒束组件内子通道湍流搅浑系数,并据此推导湍流搅浑系数关系式。刘余、杜思佳、李仲春[5]对堆芯子通道中湍流搅浑的相关研究问题进行了综述。他们指出,对于子通道分析而言,横向搅浑是其主要特点之一。一般来说,搅浑效应可以通过湍流搅浑系数来表征。而湍流搅浑系数是子通道几何条件和冷却剂流动状态的函数,无论是通过实验和CFD方法都可以获得。蔡容等[6]使用计算流体力学软件CFX对三角形棒束排列棒束通道进行湍流数值模拟。通过网格敏感性分析,选用SSG雷诺应力模型,对不同节径比、雷诺数通道进行模拟,基于其所选取的若干湍流搅浑系数点,拟合得出新的湍流搅浑关系式,得到的这一关系式可用于本文计算相应工况下的搅浑系数。葛增芳等[7]采用CFD数值计算方法,使用剪切应力湍流模型SST对中国铅基研究实验堆建立燃料组件绕丝的全尺寸计算模型,模拟组件内的热工流体现象。结果表明,在绕丝的作用下,组件内流动更加复杂,子通道内温度分布更加均匀。在建模过程中,对模型进行了简化,将绕丝与燃料棒的接触由线接触简化为面接触[8],此简化方法也被应用于本文模型的建立过程中。除上述采用商用CFD模拟以外,专用的子通道分析程序也常被应用于分析堆芯热工水力特性。至今,国内外已开发了许多子通道程序用于计算。由于压水堆与快堆在堆芯结构上有一定差别,用于计算的子通道程序并不相同。其中,VIPRE、COBRA、RELAP、ATHAS等程序适用于压水堆。针对快堆,国外已有COBRA-Ⅳ-I,SUPERENERGY-2,SABRE-4,MATRA-LMR[9]等程序。在国内,自主研发的快堆子通道程序包括西安交通大学所开发的SUBAC[10];可以较好预测钠冷快堆组件内温度场分布的ATHAS-LMR;中国原子能科学研究院专为钠冷快堆开发的SSCFR;华北电力大学也开发出了钠冷快堆和铅冷快堆的子通道计算程序SAC-SUB(SFR/LFR)。上述快堆子通道分析程序中对湍流搅浑系数的选取大多采用经验公式,公式的适应性和准确性有待于进一步验证。因此,子通道程序在探究钠冷快堆的搅浑效应方面仍有很大研究空间。

本文针对钠冷快堆的堆芯设计建模,使用CFD软件对大流量工况、中流量工况进行数值模拟,根据流场的雷诺应力获得绕丝的湍流搅浑系数。同时,基于自主研发的子通道计算程序SAC-SUB建立相同的几何模型,将湍流搅浑系数输入子通道计算程序中进行计算,得到各类子通道的温度分布。对两种软件得到的结果进行对比、分析,验证子通道程序和绕丝模型的计算精度。

1 理论和模型

1.1 子通道模型介绍

在钠冷快堆中,堆芯内燃料组件的排列方式为三角形排列,冷却剂在堆芯内自下而上的流动过程中,通过紧密排列的燃料棒束通道,将堆芯产生的热量带出,以保证反应堆的安全可靠性,冷却剂所流经的通道即为子通道。为了获得堆芯的热工水力特性,需要对堆芯进行可靠的子通道分析。

在钠冷快堆燃料组件中,有三种类型的子通道,分别为:内通道、边通道和角通道,在7根棒的绕丝棒束中,共有18个子通道,三种子通道类型都为六个。不同子通道的定义如图1所示。

1.2 模型建立

1.2.1建模方法

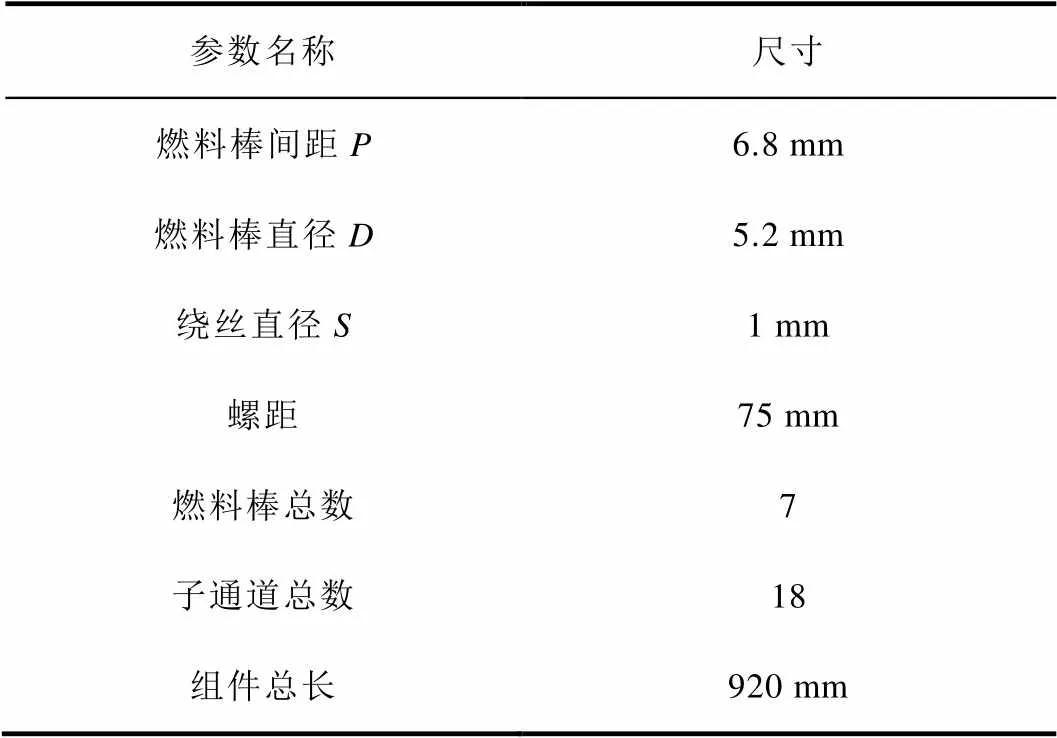

在建模过程中,使用Solidworks软件绘制模型,结合钠冷快堆的设计进行建模。本文所使用的燃料棒数量为7根棒,每根燃料棒周围都有金属绕丝螺旋缠绕。燃料棒直径为5.2 mm,燃料棒间距为6.8 mm。绕丝直径为1 mm,绕丝螺距为75 mm,共有18个子通道,基本几何参数如表1所示。

图1 子通道类型示意图

表1 基本几何参数

1.2.2简化模型与网格

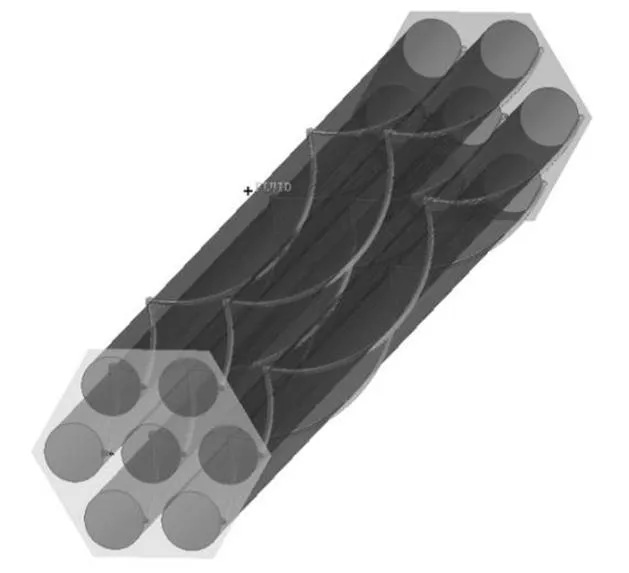

快堆的一个主要特点是栅元采用三角形紧密排列的方式,使用金属绕丝在燃料棒周围进行固定。对这样紧密排列的栅元,国内外学者也对此开展了大量实验进行研究。实验结果表明,在紧密栅元通道内,冷却剂流动的传热特性较之管道、平板流动更加复杂[12]。在棒束间隙的子通道,由于绕丝的存在,更是产生了很强的搅浑现象。在钠冷快堆中,绕丝与燃料棒之间为线接触,并且在每一个横截面上都相切,模型绘制的难度由此提高了许多。为了对模型进行简化,在绘制过程中,通常采用两种方法:一是将绕丝与燃料棒之间的中心距离缩小,二是将绕丝直径加大,这两种方法都可以使绕丝与燃料棒相交,将实际情况下绕丝与燃料棒之间的线接触简化为面接触。但这种简化并不会对计算结果造成影响[8]。简化前后的对比如图2所示。

图2 模型简化示意图

在几何建模过程中,使用的方法为减小绕丝与燃料棒的中心距离。首先按照几何尺寸建立1根燃料棒与绕丝相切的模型,再将二者的中心距离拉近,使其相切。对这根绘制出的燃料棒进行阵列,得到共7根按照三角形排列的燃料组件。在组件外围绘制六边形外盒后,则得到可以用于网格划分的几何模型。

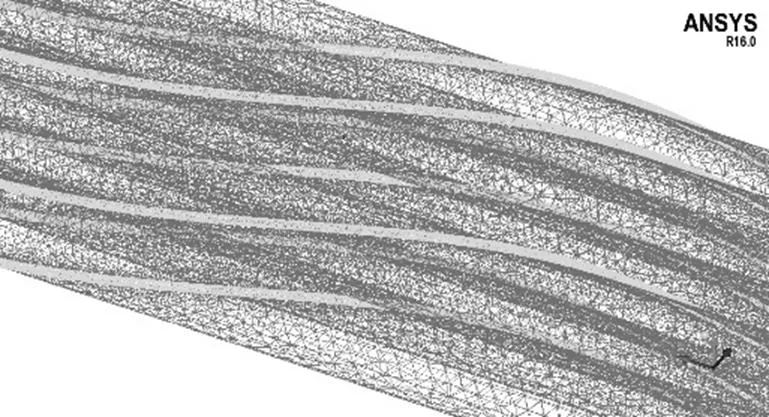

1.3 网格划分

本文使用ANSYS ICEM进行网格划分。图3为导入的几何模型,图4为使用四面体网格划分后的燃料棒束表面。

图3 导入ANSYS ICEM的几何模型

图4 燃料棒束表面的网格划分

针对下文中提到的工况1进行网格敏感性分析,选取内通道的温度进行183万(方案1)、375万(方案2)、500万(方案3)三种网格方案的对比。对比结果如图5(a)所示,当网格数为375万(方案2)时,计算结果不随网格数变化,考虑到计算效率,选取方案2作为后续计算的基础网格,从网格质量报告中可以看出,超过99.5%的网格质量大于0.4,满足FLUENT计算所需要求。

图5 网格敏感性分析及质量报告

2 计算方法与分析

2.1 计算方法与介绍

因而,要得到不同工况的搅浑系数,必须得出不同工况下流场的雷诺应力。因此,本文使用Reynolds应力模型进行数值模拟。

2.2 边界条件

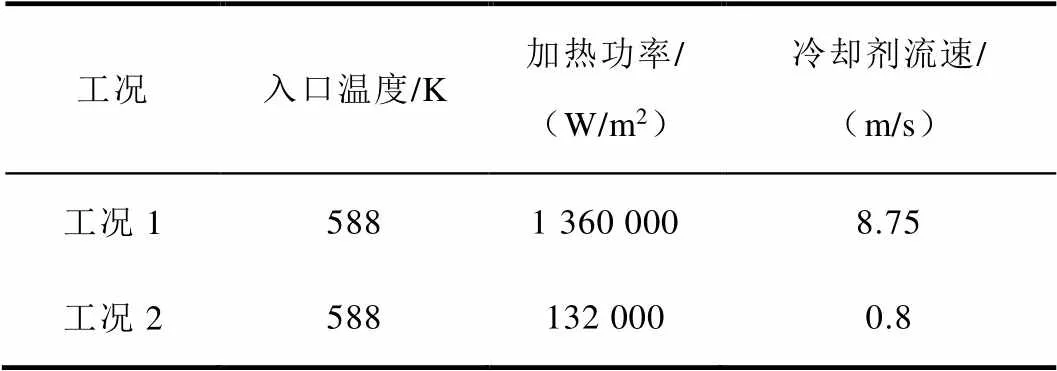

本文对两种不同的边界条件进行了数值模拟计算。分别为大流量工况(工况1,雷诺数406 419)与中流量工况(工况2,雷诺数18 985)。使用的边界条件主要为燃料棒的热功率、液态钠的入口流速、液体钠在出口的压力和返流温度等。其中,如表2所示,燃料棒的热功率简化为常数,并且不考虑与燃料棒接触的绕丝的发热,将燃料组件内壁和绕丝都设置为绝热壁面。

表2 各工况边界条件

2.3 数值模拟结果

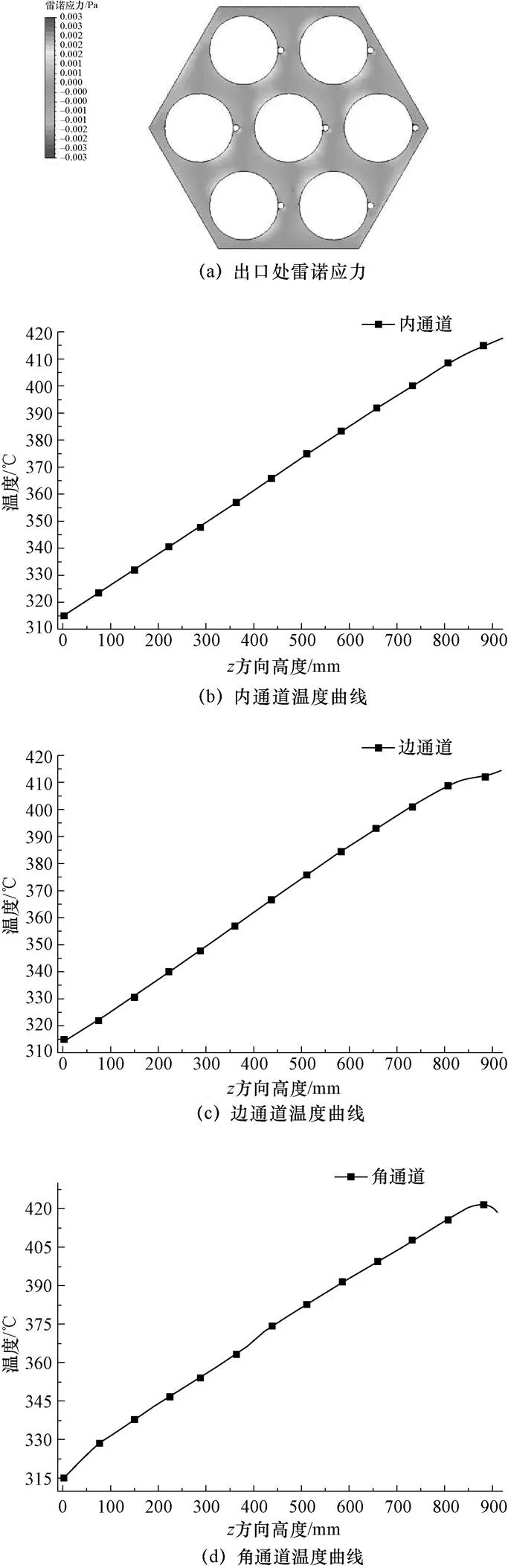

计算完成后,可得到两种工况出口处雷诺应力、三种通道的温度变化曲线。图6、图7分别为工况1、工况2的数值模拟结果。

2.4 搅浑系数

由式(1)与式(2),得到工况1的搅浑系数为0.023 7,工况2的搅浑系数为0.038 7。

图6 工况1数值模拟结果

图7 工况2数值模拟结果

3 SUB程序基准模型分析

3.1 模型介绍

在本文使用的SAC-SUB程序中,需要对燃料棒及子通道进行编号。对于本文所使用的7根棒燃料棒束,共有18个子通道。在图8中可以清晰看出,边通道、角通道、内通道都各有6个。

图8 燃料棒及子通道编号示意图

3.2 计算结果

在对不同工况进行计算时,需要在程序中输入相应的工况参数,除了入口温度、加热功率与冷却剂流速外,还需要输入通过数值模拟得到的搅浑系数。

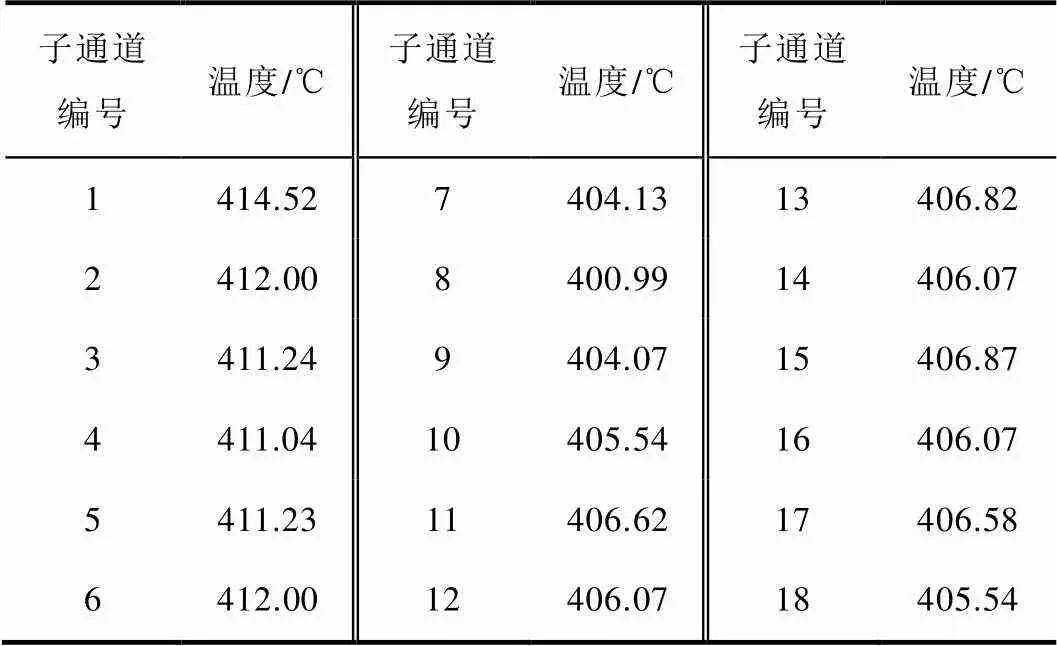

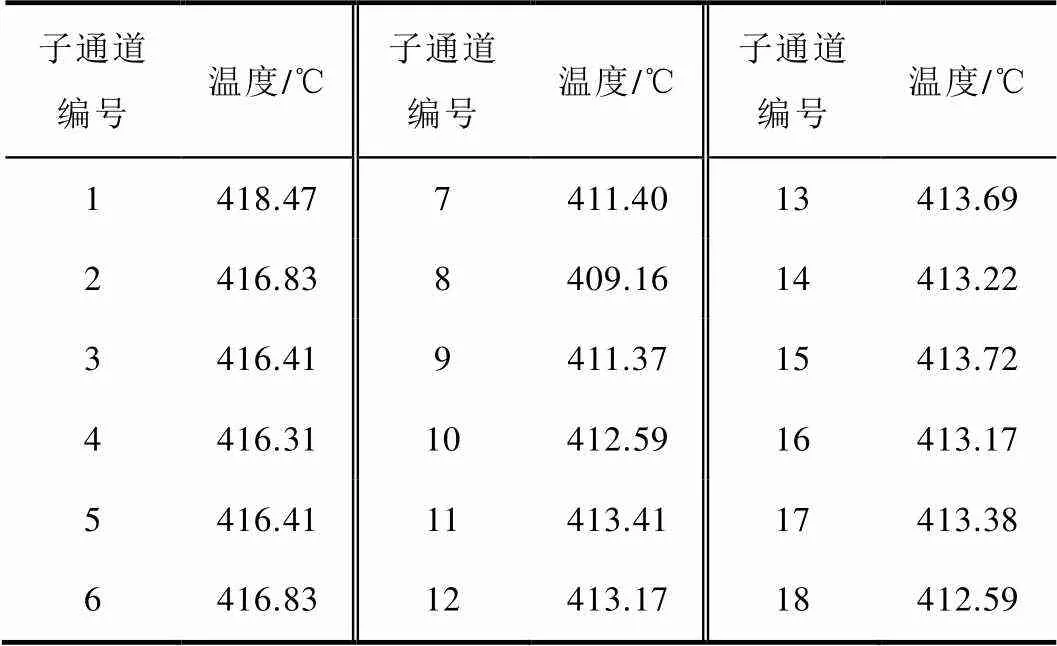

运行后,子通道程序会输出各子通道的温度分布、压降等信息,表3、表4为不同工况下各子通道的出口温度。

表3 工况1各子通道出口温度

Table 3 The outlet temperatures of sub-channels of Condition 1

表4 工况2各子通道出口温度

3.3 基于FLUENT与SAC-SUB对比搅浑系数选取的意义

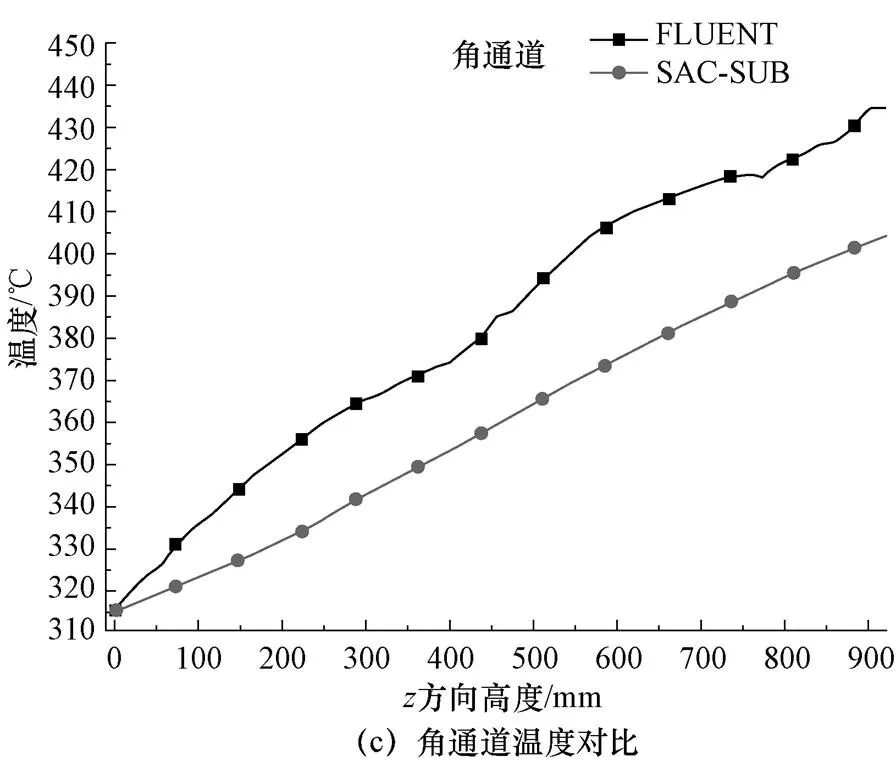

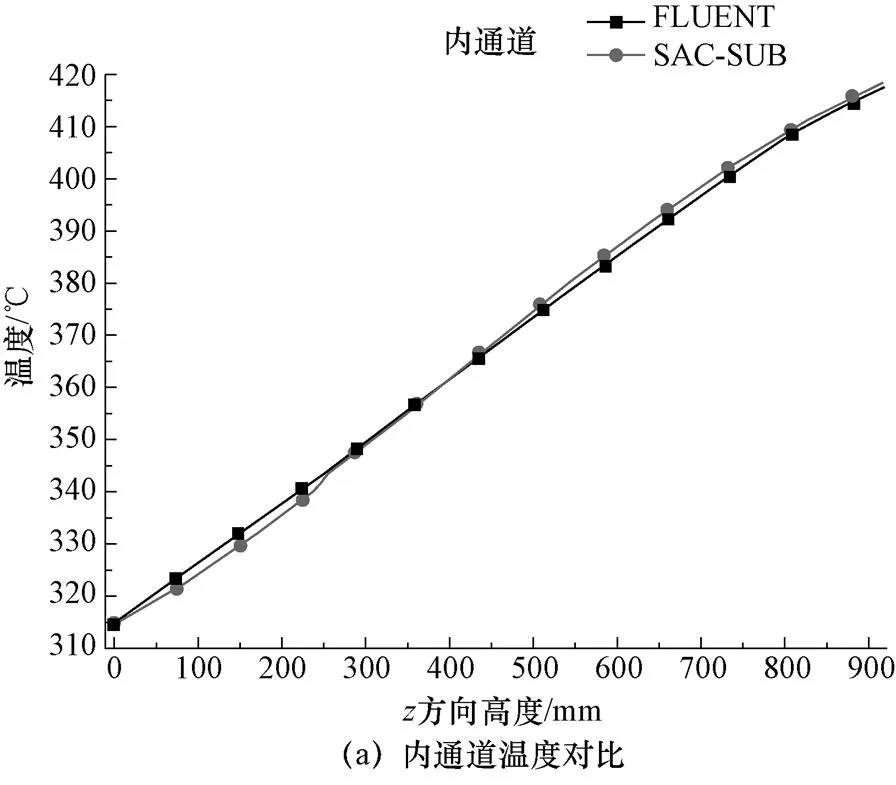

工况1、工况2的三类子通道通过FLUENT与SAC-SUB所得的温度分布对比情况如图9、图10所示。

图9 工况1温度对比

图9 工况1温度对比(续)

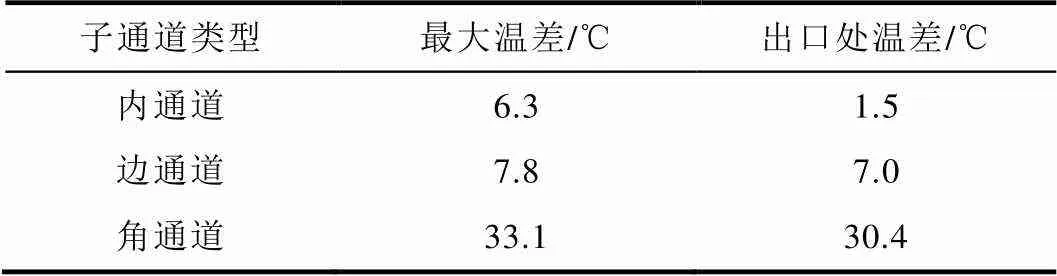

表5是工况1各类子通道的温度偏差情况。其中内通道的最大温差为6.3 ℃,出口处温差只有1.5 ℃;边通道最大温差为7.9 ℃,出口处温差为7.0 ℃。

表5 工况1结果对比

在大流量工况下,角通道的数值模拟结果和程序计算结果相差较大,而内通道、边通道的温度变化情况则没有很多的差距。就对比结果总体而言,偏差处在可以接受的范围之内。

图10 工况2温度对比

图10 工况2温度对比(续)

表6为中等流量工况(工况2)的温差情况。对于内通道、边通道,数值模拟结果与程序输出相差很小,相比之下,角通道的偏差稍大。较之大流量工况,中流量工况的温度偏差更小。

表6 工况2结果对比

4 结论

钠冷快堆因其使用金属绕丝对燃料棒进行固定,具有更复杂的堆内构造,探究钠冷快堆堆芯内因绕丝而引起的搅浑效应对钠冷快堆的堆芯设计及安全分析具有重要意义。本文针对钠冷快堆的堆芯设计,采用CFD软件建立带绕丝的7根燃料棒束模型,根据流场的雷诺应力获得绕丝的湍流搅浑系数。同时,基于自主研发的子通道计算程序SAC-SUB建立相同的几何模型,将湍流搅浑系数输入子通道计算程序中,获得内通道、边通道、角通道温度分布,并将两种软件的计算结果进行了对比。获得结论如下:

(1)对于工况1,湍流搅浑系数为0.023 7,内通道、边通道、角通道的计算偏差分别为:1.5 ℃、7.0 ℃、30.4 ℃。

(2)对于工况2,湍流搅浑系数为0.038 7,内通道、边通道、角通道的计算偏差分别为:0.8 ℃、1.3 ℃、3.1 ℃。

(3)对于两种计算工况,中流量工况(工况2)温度偏差更小,最小温差只有0.8 ℃。

(4)对于FLUENT与SAC-SUB两种计算软件,内通道的温度偏差最小(0.8 ℃),角通道的温度偏差最大(30.4 ℃)。其中,子通道计算程序SAC-SUB计算所得的内通道温度高于FLUENT的计算结果,而边通道和角通道的温度低于FLUENT的计算结果,由此证明子通道计算程序的搅浑能力低于FLUENT软件的计算能力。

[1] Tenchine D.Some thermal hydraulic challenges in sodium cooled fast reactors[J].Nuclear Engineering & Design,2010,240(5):1195-1217.

[2] Roelofs F,Gopala V R,Jayaraju S,et al.Review of fuel assembly and pool thermal hydraulics for fast reactors[J].Nuclear Engineering and Design,2013,265:1205-1222.

[3] 汪建红,丁建波,邓昌义,等.实验快堆燃料棒绕丝拉紧设备的研制[J].自动化与仪器仪表,2015(2):195-196.

[4] 朱瑞安,赵兆颐.棒束中的冷却剂交混[J].核动力工程,1983(02):59-64.

[5] 刘余,杜思佳,李仲春.子通道分析中的湍流交混研究综述[J].核动力工程,2017(03):132-136.

[6] 蔡容,方红宇,习蒙蒙,等.三角形排列棒束通道间湍流交混系数计算研究[J].科技视界,2019(27).29-30.

[7] 葛增芳,周涛,柏云清,等.中国铅基研究实验堆绕丝燃料组件热工水力分析[J].原子能科学技术,2015,49(0z1):167-173.

[8] 李峥.绕丝组件内流动与传热数值模拟[D].哈尔滨工程大学,2013.

[9] 陈选相,吴攀,单建强.钠冷快堆分析程序ATHAS-LMR的子通道模型[J].原子能科学技术,2012,46(06):695-700.

[10] Sun R L,Zhang D L,Liang Y,et al.Development of a subchannel analysis code for SFR wire-wrapped fuel assemblies[J].Elsevier Ltd,2018,104.

[11]张松梅,张东辉.钠冷快堆棒状燃料堆芯子通道分析程序开发及验证[J].原子能科学技术,2018,52(2):320-325.

[12]何斯琪,赵冬建,于意奇,等.7棒束紧密栅元流体流动传热数值研究[J].原子能科学技术,2012,46(B09):199-205.

[13] Cheng X,Tak N I.CFD analysis of thermal-hydraulic behavior of heavy liquid metals in sub-channels[J].Nuclear Engineering & Design,2006,236(18):1874-1885.

Selection of Wired-Wrapper Mixing Coefficient in the Subchannel Analysis of Sodium Cooled Fast Reactor Based on CFD Method

ZHANG Jun1,2,SUI Danting1,2*,PENG Jing1,2,LU Daogang1,2

(1. North China Electric Power University School of Nuclear Science and Engineering,Beijing 102206;2. Beijing Key Laboratory of Safety Technology for Passive Nuclear Energy,Beijing 102206)

Thesodium-cooled fast reactor is one of the promising reactor types for the fourth generation of nuclear energy systems because it can improve the utilization of uranium resources and reduce the generation of nuclear waste. At the same time, sodium-cooled fast reactors have a more complex structure inside the reactor due to the use of metal wire winding to hold the fuel rods. In this paper, CFD software is used to model seven fuel rod bundles with winding wires for the core design of sodium-cooled fast reactors, and the turbulent mixing coefficients of winding wires are obtained based on the Reynolds stress of the flow field. Meanwhile, the same geometric model was established based on the self-developed sub-channel calculation program SAC-SUB (System Analysis Code-Subchannel model), and the turbulent mixing coefficients were input into the sub-channel calculation program to obtain the temperature distributions of the interior channel, edge channel and corner channel, and the calculation results of the two software were compared. The comparison results show that for different channels, the temperature deviation of the interior channel is the smallest (2.5 ℃) and the temperature deviation of the corner channel is the largest (13.2 ℃) for the two calculation software. For different flow rates, the temperature deviation is smaller for the medium flow rate condition (condition 2), with a minimum temperature difference of only 0.8 ℃. This work provides a technical basis for the selection of mixing coefficients for the subsequent fast stack sub-channel analysis.

Sodium cooled fast reactor; Sub-channel analysis; Mixing coefficient; CFD

TL333

A

0258-0918(2022)06-1296-09

2021-09-18

张 珺(1999—),女,福建福鼎人,硕士研究生。现主要从事核反应堆工程相关研究

隋丹婷,E-mail:suidanting@ncepu.edu.cn