高速列车车体侧墙数字化柔性工装系统研究及应用

郝 利,朱思河,林 通

(1.机科发展科技股份有限公司,北京 100044;2.江苏安全技术职业学院,徐州 221000)

0 引言

高速列车是一种运行可靠、功能先进,同时载客量大、耗时较少的高密度交通运输工具,具有显著的经济及社会效益[1]。侧墙是高铁车体的重要组成部分,一般由多组铝合金型材焊接而成。由于型材在外力作用下会产生振动和偏移,为保证焊接的稳定性和成形尺寸偏差,侧墙焊接需要在有效的工装条件下进行。制造时所使用的工艺装备极大地影响制造质量,直接关系到列车的安全性和使用寿命[2]。

侧墙工装系统的主要功能为实现各个组件的装配、定位和夹紧。当前国内列车制造企业普遍采用的是刚性工装系统,使用多组简单夹具来进行侧墙组焊。刚性工装系统仅能用来焊接单一型号的侧墙,并且需要人工对齐数十米的型材,劳动强度大。部分头部企业设计了便捷的夹具换装机构,使得工装系统具备一定程度的柔性,可以满足少数几种车型的侧墙制造需求,但距离真正的数字化、柔性化系统仍有较大差距[3,4]。针对以上问题,本文设计了一套数字化柔性工装系统,主要用于高速列车侧墙的焊接变形控制,能够满足8种车型产品侧墙的柔性化、数字化生产。本系统可根据制造过程中的生产需求完成不同车型的快速转产,从而降低生产成本,提高生产效率。

1 侧墙工装系统和设计

侧墙数字化柔性工装系统是用于生产机车车体侧墙的工装设备,它可以根据不同型号的车体,控制伺服电机控制设备结构、液压缸压紧装置,从而满足不同型号车体侧墙的生产需求,完成不同车型之间的切换自动化,实现工装的柔性化生产。

1.1 硬件系统组成

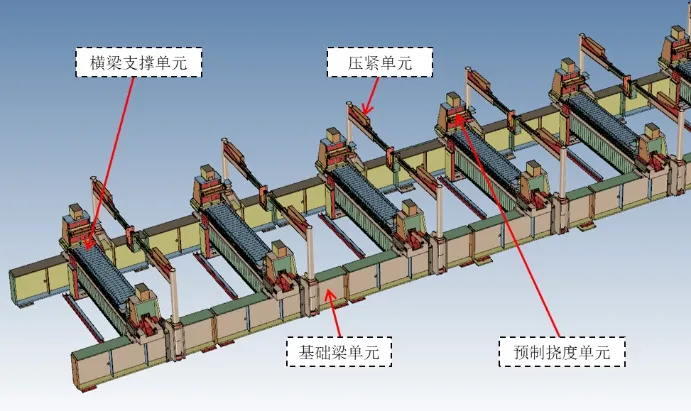

高速列车车体侧墙生产的主要载体为数字化柔性工装主体。如图1所示,工装主体由四部分组成,包括横梁支撑单元、基础梁单元、压紧单元和预制挠度单元。其中,基础梁单元固定至地面,根据现场空间进行铺设。横梁支撑单元可沿基础梁长度方向移动,用于调整两横梁支撑单元之间的间距。压紧单元采用油缸压紧,安装在基础梁上,安装位置根据压紧位置可调。预制挠度单元设置在横梁两端,一端采用伺服电机进行定位,另一端采用油缸进行压紧。

图1 侧墙数字化工装整体图

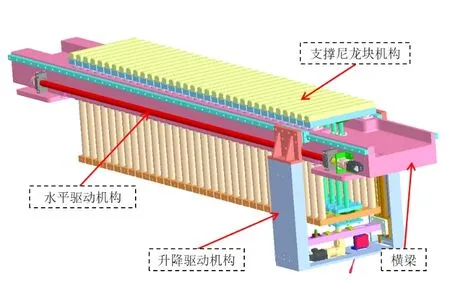

横梁支撑单元:横梁支撑单元由横梁、水平驱动机构、升降驱动机构及34组支撑尼龙块机构组成,其结构如图2所示。横梁支撑单元的功能为实现8种车型侧墙和圆顶的轮廓形状正反装的支撑。支撑尼龙块机构采用T型丝杠和导向结构,定位之后利用T型丝杠的自锁功能,保证支撑块在有受力的情况下不会脱落。在支撑尼龙块机构下方增加预紧力机构,保证其位置的稳定性。支撑接触部分形状采用圆弧型,适应侧墙铝型材接触面的任意形状。接触部分材料采用尼龙,不影响铝型材的表面精度。水平驱动机构带动升降驱动机构在横梁长度方向上可精确定位到支撑的位置。升降驱动机构用于驱动横梁支撑尼龙块机构上下位置的精确移动和定位。每一根支撑具体的位置高度通过激光位移传感器进行检测,从而保证其位置的精度,进而保证整体形状轮廓的拟合度。

图2 横梁支撑单元

压紧单元:压紧单元可实现悬臂结构整体旋转,调节范围为左右各0°~90°。悬臂实现伸出和缩回,伸缩距离0~500mm可调,油缸电磁阀兼容自动/手动完成对工件的压紧。压紧点的位置根据焊缝焊接顺序预先设置,可根据实际情况手动变换。压紧力范围为1.25吨~2.5吨内可调。图3给出了压紧单元的机构图。

图3 压紧单元

预制挠度单元:如图4所示,预制挠度单元与支撑结构集成在横梁上,实现工件的装配定位和侧墙的预制挠度自动调节,可调范围为0~20mm。单元左侧采用多组伺服电机和减速机,可对一侧定位块自动进行前后、上下及角度位置调整,调整后进行定位。右侧预制挠度的实现方式为:定位块上下和角度位置通过伺服电机和减速机调整,前后位置通过油缸压紧实现。尼龙定位块设计为可适应多类侧墙的结构,从而节省工装的调整时间,提升效率。

图4 预制挠度单元

1.2 电气控制系统

电气控制系统以Siemens PLC为主控制器,外部配置伺服系统、触摸屏及各类型光电传感器,实现对工装主体和液压泵站的自动控制。

控制器将操作人员的意志转化成机器指令,采集系统中激光测距仪、光电等的输入信息,控制泵、液压缸和伺服电机完成工装的所有动作,完成侧墙工装对多种车型生产需求的自动切换。控制器内部存储8种型号车辆的数据信息,以便完成快速转产。系统通过工业以太网与上级MES通信,完成数据信息的交互。

工控系统的流程控制和数据管理通过触摸屏完成,实现与控制器的人机交互。触摸屏实时显示侧墙工装系统的运行状态、网络工作状态、当前作业车型、以及其他车型的数据信息。操作人员通过操作触摸屏定制多种车型侧墙的柔性化工装,可实现任意车型数据的输入和保存,无车型限制,方便新车型的更新。面板设置有设备启停、暂停及急停开关,实现系统的多状态启停。

2 工装系统控制流程

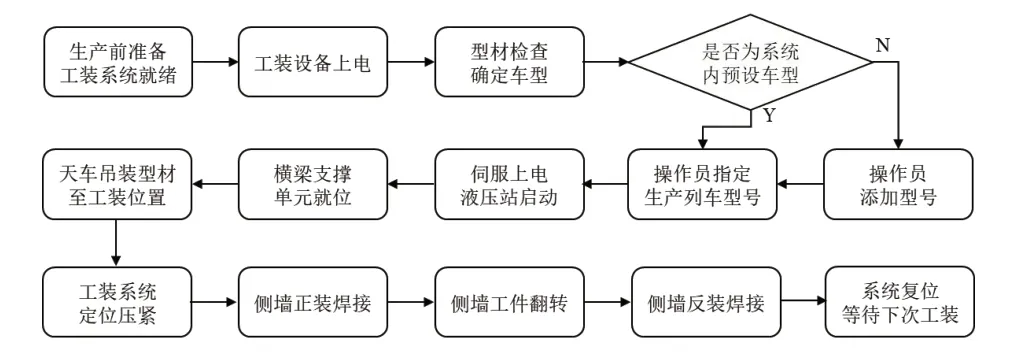

在侧墙数字化柔性工装系统的功能需求及电气控制系统设计基础上,可得工装系统的控制逻辑,图5给出了侧墙工装系统的控制流程图。

图5 侧墙工装系统控制流程

车体侧墙的制造过程中,首先进行生产前的准备,包括检查工装系统中的电气及液压系统是否处于工作状态,检查来料是否与物料清单相符。系统就绪后,将设备上电,并确定列车型号是否为系统内预设的车型。若生产车型为新车型,操作员需在触摸屏界面上手动将录入该车型的各项信息,保存至工装系统内。接着,由操作员指定生产车型。

指定生产车型后,将各伺服运动系统上电,启动液压站,使得柔性工装系统中的横梁支撑单元依照车体型号,驱动电机将各组水平驱动机构、升降驱动机构和支撑机构就位,以点阵式尼龙块拟合出整体形状轮廓,使其适应于该型号的侧墙铝型材接触面形状。

侧墙铝合金型材吊装至焊接位置,依次放入柔性工装设备中。压紧单元通过旋转和伸缩,调节压紧位置,将侧墙型材向下压紧。驱动预制挠单元的各组电机,完成对工件的装配定位,以及对侧墙的预制挠度的自动调节。

型材组焊的顺序为先正装后反装,正装后完全松开各压紧器和拉紧器,将工件平稳起吊,调整反装。重复上述流程,完成侧墙的焊接。

3 实施效果

经过长时间的现场运行验证,该数字化柔性工装系统能够兼容高速列车车体侧墙的组焊变形控制,可以满足8种以上列车产品侧墙的柔性化生产。根据生产需求的变化,能够实现不同产品之间的快速转产,自动化转产调整耗时不超过2小时。该工装系统能够满足组焊前的挠度预制,即侧向满足预制挠度的尺寸为最大点挠度值和最小点差值在20mm范围内。工装调整或转产后轮廓度拟合度控制在±0.3mm以下。综上,数字化柔性工装系统达到了预期的效果。工装系统现场照片如图6所示。

图6 数字化柔性工装系统现场照片

4 结语

本文设计研发了高速列车车体侧墙数字化柔性工装系统,包括横梁支撑单元、基础梁单元、压紧单元和预制挠度单元等机构,伺服运动控制、液压及光电传感器等外置装置由主PLC控制器驱动,外置触摸屏实现状态监控和人机交互。该系统可以根据车体型号的变化,通过伺服电机调整位置及改变液压缸压紧装置来完成不同型号车体侧墙的生产需求。除内置的8种车型工装外,还可由操作员键入新型车体的工装参数。不同车型之间的切换自动化,实现工装的柔性化生产。该系统操作便捷、自动化、柔性化、数字化程度高,极大地提高了列车车体侧墙的生产效率和制造质量。