扩张式封隔器胶筒密封性能影响因素分析

刘 鸣,蒋文杰,郑 庭,3,赵 琳,陈 涛,张 杰

(1.四川宝石机械钻采设备有限责任公司,四川 德阳 618300;2.西南石油大学机电工程学院,成都 610500;3.泸州职业技术学院机械工程系,四川 泸州 646000)

引 言

封隔器广泛用于井下作业过程中,封隔器胶筒是封隔器实现井下油气分层的关键零件之一,胶筒受力产生径向膨胀与套管接触,从而实现封隔环空和分层[1-3]。扩张式封隔器是常用的封隔器之一[4]。胶筒是封隔器的核心部件[5],其性能决定着封隔器的性能,而胶筒结构参数的变化会使胶筒在工作过程中的变形和力学性能发生变化[6],导致胶筒的使用性能受到影响。胶筒在工作中受力复杂,环境恶劣,容易失效[7],因此研究胶筒结构参数对提高封隔器性能具有重要意义。

由于实验存在成本高等问题,同时随着数值模拟技术的发展,利用有限元软件进行工程设计和解决工程问题的方法逐渐得到应用[8]。封隔器胶筒为橡胶材料,具有非线性特点[9],使得对胶筒的有限元分析具有一定难度。贾善坡等[10]考虑胶筒与套管间的接触问题,结合橡胶大变形,对胶筒接触性能进行了研究。韩传军等[5]通过实验和有限元分析,探究了摩擦因数对封隔胶筒接触力学性能的影响。周先军等[11]对胶筒参数进行了正交优化分析,并得到了胶筒结构参数的最优解。张斐斐等[12]研究了弹性常数对封隔器胶筒性能的影响,并得出弹性常数增加会导致胶筒接触压力逐渐增大的结论。彭惠芬等[13]研究了温度对胶筒应力和变形的影响规律。王志国等[14]针对扩张式封隔器胶筒结构、安装方式等进行了改进。程心平等[15]利用有限元软件分析了扩张式封隔器胶筒部分结构参数对其受力和变形规律的影响。范青等[16]分析了压缩式和扩张式两种封隔器在工况下的力学行为。管东红[4]建立了粗糙井壁面的有限元模型,分析了胶筒的力学性能和密封性能,同时探究了摩擦因数对胶筒密封性能的影响。窦益华等[17]分析了胶筒温度和胶筒外径对胶筒力学性能及密封性能的影响。徐小晨等[18]分析了扩张式胶筒肩部力学性能,得出胶筒应力集中始终出现在胶筒肩部位置的结论。

目前对封隔器胶筒的研究主要针对压缩式封隔器,对扩张式封隔器的研究还较少,尤其针对胶筒结构参数、封隔器相关参数对胶筒应力分布、接触压力分布的影响较少。因此,研究扩张式胶筒结构参数、胶筒座倒角等封隔器参数对胶筒应力分布和接触压力的影响,对指导扩张式封隔器的结构设计和改良,具有重要指导意义。

1 数值计算模型

1.1 工作原理

扩张式封隔器工作原理为:当封隔器下入到井下指定位置后,地面上打入液体进行憋压;憋压直至使活塞移动剪断坐封启动销钉,中心管上流道开启;液体通过流道流入中心管与封隔器胶筒的密封空间,胶筒在液体的压力下膨胀变形,直至与套管接触后实现坐封[19]。

1.2 几何模型

封隔器胶筒、中心管、套管、胶筒座等均为回转体部件,且所受载荷为轴对称分布,为减少计算量、节省计算时间,建立二维轴对称模型进行计算,模型如图1所示。套管、中心管、胶筒座等金属材料选用35CrMo钢,几何尺寸及材料参数见表1。

图1 计算模型示意图

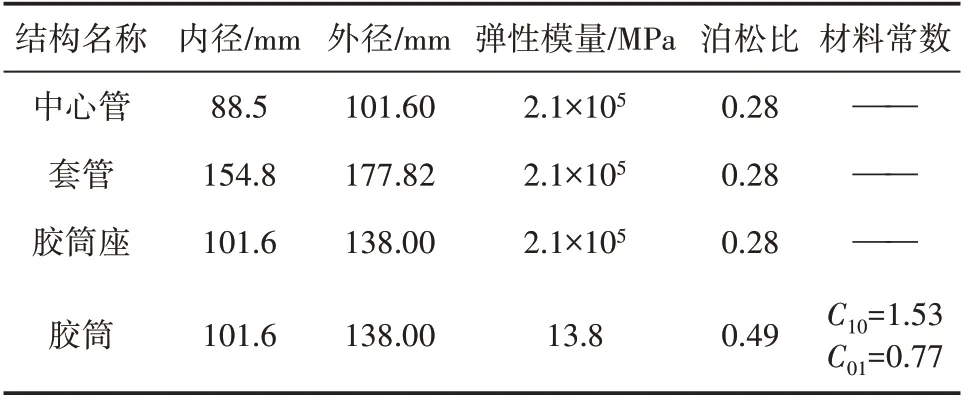

表1 计算模型相关参数

1.3 有限元模型与胶筒本构模型及参数

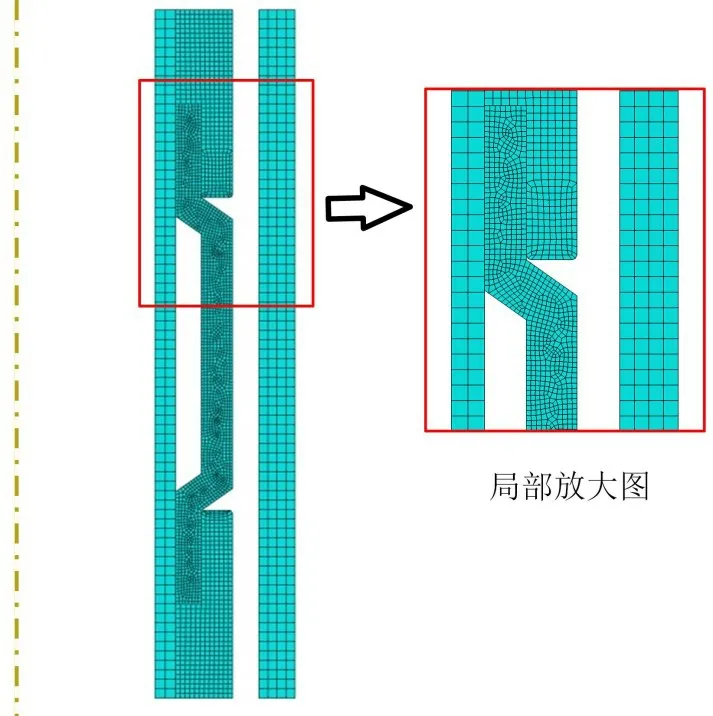

胶筒为主要分析元件且具有大变形的特性,因此适当细化胶筒网格,胶筒网格类型为四边形单元;其余金属元件网格相比胶筒较粗,其他元件网格类型为四节点双线性轴对称四边形CAX4R单元。网格总数量13 289个。网格划分如图2所示。

图2 网格划分图

对橡胶本构模型的研究较多,唯象理论假设材料具有各项同性和不可压缩性,并采用应变能密度函数W描述本构模型[9]:

式中:I1、I2、I3分别表示Cauchy-Green 第一、二、三变形张量不变量。

Mooney-Rivlin 模型是常用的一种本构模型,该模型能够适用于大部分橡胶材料的力学行为[20],其应变能密度函数为[21]:

式中:C10、C01表示Rivlin模型材料参数。

当材料不可压缩时,Rivlin 系数与橡胶弹性模量E关系如下:

式中:C01与C10的比值为常数,范围为0.25 ~0.5[22]。胶筒弹性模量为13.8 MPa,C01与C10的比值取0.5,根据式(3)可计算得出C10=1.53 MPa,C01=0.77 MPa。

1.4 边界条件及载荷

根据工况,边界条件如下:(1)固定套管、中心管上下端;(2)固定上胶筒座上端、下胶筒座下端;(3)胶筒座与中心管施加绑定约束;(4)胶筒上下两端端面分别与上胶筒座、下胶筒座施加绑定约束;(5)胶筒与中心管、套管内表面以及胶筒座设置接触,摩擦因数为0.3,法向接触设为硬接触;(6)胶筒内侧施加压力载荷。

2 计算结果

2.1 胶筒座倒角的影响

封隔器胶筒受内压作用向外膨胀,与胶筒座接触,胶筒座倒角大小对胶筒应力的影响较大,为设计的关键参数之一。保持胶筒的结构参数不变,以胶筒座倒角圆角半径为变量,分别建立了胶筒座倒角R0、R1、R2、R3、R4、R5的有限元模型进行分析,结果如图3和图4所示。

图3 不同胶筒座倒角尺寸下胶筒与套管的接触压力曲线

图4 不同胶筒座倒角尺寸下胶筒端部应力分布云图

图3所示为胶筒在不同胶筒座倒角尺寸的接触压力分布。由图3 可以看出,胶筒座倒角尺寸的改变,胶筒的接触压力分布特征基本相同,数值大小几乎一致,即胶筒座倒角的改变不会引起胶筒与套管间接触压力明显变化。

图4所示为胶筒端部在不同胶筒座倒角尺寸应力下分布情况。图4 中可见,应力集中区域主要集中在胶筒端部、靠胶筒座右边倒角处,当倒角由R0增大到R1,胶筒应力集中区域变小,最大应力值减小,胶筒应力集中情况得到缓解;随着胶筒座倒角R继续增大,胶筒的应力集中区域变大,应力集中区域从胶筒靠近外表面逐渐转移至胶筒内部,应力集中程度逐渐增加。从分析结果来看,胶筒座倒角大小选择1 mm较为合适。

2.2 胶筒肩部倾角的影响

倾角大小对胶筒肩部应力集中影响较大,保持胶筒长度、厚度等参数不变,以胶筒肩部倾角为变量,建立了肩部倾角35°~60°的有限元模型进行分析,结果如图5和图6所示。

图5不同肩部倾角下接触压力曲线

图6 不同肩部倾角下胶筒肩部应力分布云图

图5所示为胶筒在不同肩部倾角下的接触压力曲线。由图5 可以看出,胶筒与套管接触压力曲线呈对称分布。在胶筒中段主要接触区域,随着胶筒肩部倾角的变大,胶筒接触压力分布趋势和接触压力数值基本一致,未发生明显变化。在胶筒端部,当胶筒肩部倾角增大到45°后,接触压力发生骤变,出现接触压力集中,且接触压力集中位置随着角度增大逐渐向胶筒中部靠近。

图6所示为不同肩部倾角下胶筒肩部应力分布云图。由图6中可看出,当胶筒肩部倾角由35°变为45°时,应力集中区域逐渐减小,应力值减小。胶筒肩部倾角继续增大,胶筒应力集中区域逐渐增大,逐渐扩大至胶筒与胶筒座右端倒角接触处,同时应力值逐渐变大。当肩部倾角为40°和45°时,胶筒肩部应力集中区域区别较小,但倾角为40°时胶筒最大应力值为28.2 MPa,倾角为45°时胶筒最大应力值为29.3 MPa。

综合考虑,胶筒肩部倾角为40°时,胶筒的应力集中区域较小、应力值较小。

2.3 胶筒厚度的影响

保持胶筒外径不变,改变胶筒筒部内径大小,从而改变胶筒厚度。保持胶筒长度、肩部倾角等参数不变,以胶筒厚度为自变量,分别建立胶筒厚度为8 mm、10 mm、12 mm的有限元模型进行分析。

图7 所示为胶筒在不同厚度下接触压力曲线。由图7可知,随着胶筒厚度的增大,胶筒与套管接触压力分布特征基本相同,厚度为8 mm时胶筒接触压力曲线更为平滑,其余二者两端接触压力略大于胶筒中部接触压力;厚度为8 mm 时胶筒接触压力最大,厚度为12 mm 时胶筒接触压力最小,厚度为10 mm 胶筒接触压力大小居中,但三者数值大小非常接近。胶筒厚度的的细微变化对胶筒接触压力分布和大小影响不明显。

图7 不同厚度下胶筒与套管接触压力曲线

图8 所示为胶筒端部在不同厚度下的应力分布图。由图8 可看出,随着胶筒厚度增大,胶筒应力集中区域逐渐减小;当胶筒厚度为10 mm 时,胶筒应力值最大,为28.2 MPa;胶筒厚度为12 mm 时,胶筒应力值最小,为26.3 MPa;胶筒厚度分别为8 mm 和10 mm 时最大应力值相差较小,但前者应力集中区域范围更大。应力分布变化原因在于胶筒厚度增大,在同样大小内压作用下,胶筒的变形量减小。

图8 不同厚度下胶筒端部应力分布

2.4 胶筒长度的影响

以胶筒长度为变量,控制其他参数不变。分别建立胶筒长度L为50 mm、100 mm、150 mm、200 mm、250 mm、300 mm 的有限元模型。分析胶筒长度对封隔器密封性能的影响,结果如图9所示。

图9 不同长度下胶筒与套管间接触压力曲线

由图9可看出,随着胶筒长度的增加,接触压力曲线形状未发生明显变化,均为两端略微凸起的“马鞍”状,中间段接触压力曲线平坦。接触压力随着胶筒长度的增加有所增大,但增大幅度较小。

胶筒长度的增加,封隔器密封长度增加,接触压力有所提高,但不明显。

2.5 胶筒与套管间间隙的影响

保持胶筒外径不变,改变套管内径,以改变胶筒与套管间距离大小,以胶筒与套管间距离为变量,分别建立距离大小为6 mm、7 mm、8 mm 有限元模型进行分析。

图10 所示为不同胶筒与套管间距离下胶筒与套管接触压力曲线。由图10可知,随着胶筒与套管间距离的增加,胶筒与套管的接触压力分布特征基本一致,均为两端高、中间段平坦的“马鞍状”,数值大小也基本一致。胶筒与套管间距离的较小变化对胶筒与套管的接触压力无明显影响。

图10 不同胶筒与套管间距离下胶筒与套管接触压力曲线

图11 所示为胶筒端部在不同胶筒与套管间距下的应力云图。图11中可见,随着胶筒与套管间间距增大,胶筒肩部应力集中区域越来越大,应力集中现象愈加明显。这是因为胶筒与套管间间距越大,在内压作用下胶筒的变形越大,导致胶筒应力集中区域变大。在不影响封隔器下入的前提下,可尽量减小封隔器与套管间间距。

图11 不同胶筒与套管间距离下胶筒肩部应力云图

3 结 论

通过建立扩张式封隔器有限元模型并进行分析,得到了以下结论:

(1)胶筒肩部倾角、胶筒厚度对接触压力影响很小;倾角为40°时,胶筒应力集中程度较小;适当增加胶筒厚度可以减小胶筒应力。

(2)胶筒长度的变化主要影响封隔器的密封长度,对接触压力影响较小。

(3)胶筒座倒角尺寸、胶筒与套管间间距对胶筒接触压力影响较小。胶筒座圆倒角尺寸建议为1 mm。在不影响胶筒下入的前提下,可减小胶筒与套管间间距,以减小胶筒应力集中。