内嵌光纤光栅碳纤维板对RC受损梁监测

吴雨佼, 朱万旭 , 黄宗宁, 李明霞

(1. 桂林理工大学 土木与建筑工程学院, 广西 桂林 541004;2. 桂林理工大学 广西岩土力学与工程重点实验室, 广西 桂林 541004)

碳纤维增强复合材料作为新型材料,具有材质轻薄、耐腐蚀、抗疲劳和施工方便等优点,在工程中得到广泛应用[1-3].预应力碳纤维板加固法利用碳纤维板材良好的抗拉能力提高钢筋混凝土(RC)梁的开裂荷载,以及显著提高梁的极限荷载[4-7].尚守平等[8]利用预应力碳纤维板对H型RC梁加固,通过观测锚具滑移量和应变值评估加固效果.张建仁等[9]考虑材料性能、几何参数和计算模式的不确定性,建立碳纤维板加固前、后RC桥梁抗力的时变模型,发现汽车活载对可靠度指标的影响最大.Reed等[10]采用碳纤维板加固RC桥梁,通过弯曲与剪切试验评估碳纤维板对梁的加固效果.目前,对碳纤维板加固RC梁的评估方法较为传统.第一种方法是对混凝土梁进行抗弯试验,通过应变值及挠度曲线评定加固效果.第二种方法是通过人工巡检宏观判定混凝土梁工作状态.两种方法对人力、物力的消耗较大,因此,需构建新型系统对损伤结构进行实时监测.在进行结构损伤识别时,由于固有频率具有获取容易、识别精度高的特点被广泛采用[11-13].张东利等[14]采用固有频率诊断悬臂梁损伤,发现RC构件损伤与共振频率相关.

因此,本文基于预应力碳纤维板加固梁,利用光纤光栅灵敏度高的特点[15-16],在碳纤维板与钢筋内部布置光纤光栅传感器,通过对损伤结构振动频率的动态监测构建新型监测系统.

1 试验方案

1.1 试验梁设计

试验所用的4根钢筋混凝土梁(对比梁L-1为未经加固的钢筋混凝土梁,试验梁L-2,L-3,L-4为经加固的钢筋混凝土梁)采用统一尺寸和配筋,钢筋混凝土梁尺寸为250 mm×400 mm×4 200 mm;净跨L=4 000 mm;混凝土标号为C40;试件配筋的底部设置2根HRB335型受拉纵筋,受拉纵筋为Φ20;上部受压区设置2根HPB300型架立筋,架立筋为Φ10;配置箍筋分布整根梁,整根梁为Φ10@120 mm;混凝土保护层厚度为25 mm.光纤光栅测点布置示意图,如图1所示.

图1 光纤光栅测点布置示意图(单位:mm)Fig.1 Layout schematic of measuring points for fiber bragg grating (unit: mm)

1.2 抗弯与人工激励试验

抗弯试验加载有如下3个过程:1) 初始无荷载状态下人工激励;2) 预加载至 20 kN,检查各仪器是否正常;3) 正式加载至10 kN,卸载至0,并进行人工激励试验,再加载至20 kN,卸载至0,并进行人工激励试验.试验时,将对比梁L-1压至破坏,其开裂荷载为46 kN[17].试验梁L-2,L-3,L-4加载至60 kN,上部混凝土未被破坏,在RC梁跨中纯弯段下部出现裂缝,通过裂缝测量仪读取的下部裂缝宽度为 0.02 mm,此时,RC梁达到受损状态.对RC梁进行预应力碳纤维板加固,并进行抗弯实验,直到将RC梁压至破坏.RC梁激励区示意图,如图2所示.

图2 RC梁激励区示意图(单位:mm)Fig.2 Schematic diagram of RC beam excitation area (unit: mm)

图2中:RC梁均分为10个激励区,V1~V10分别代表1~10号激励区.在激励区内用击锤对RC梁顶部进行10次人工激励,光纤光栅解调仪记录各光栅中心的波长值,并计算应变,绘制振动波形图.实验数据运用Matlab软件进行傅里叶变换,绘制幅频图,计算共振频率.

1.3 RC梁加固方案

碳纤维板的凹槽长为1 200 mm,宽为0.4 mm,深为0.4 mm,如图3所示.为保护栅区间的传导光纤,传导光纤外套毛细塑料管,并将其用胶水粘在凹槽内,以保证碳纤维板安装过程中光纤光栅的存活.碳纤维板应变片与光纤光栅测点布置图,如图4所示.

图3 碳纤维板的凹槽Fig.3 Groove of carbon fiber board

图4 碳纤维板应变片与光纤光栅测点布置图(单位:mm)Fig.4 Layout diagram of carbon fiber board strain gauge and fiber grating bragg measuring points (unit: mm)

内嵌光纤光栅的碳纤维板加固受损梁有如下5个步骤:1) 清理梁底部,并用酒精擦拭,除去浮尘,在受损的梁底部放线,标记固定支承座的化学螺杆的孔位和固定压条的膨胀螺丝的孔位,如果孔位与裂缝位置冲突,需要适当调整,打孔并植入化学螺杆和膨胀螺丝;2) 依据放线的结果,切割并锚固碳纤维板,待化学螺杆的粘结剂凝固以后,放置支承座并固定,并将锚固后的碳纤维板卡在支承座上;3) 在碳纤维板和梁底之间填充碳板胶,确保没有空洞之后,在碳板上固定压条,将碳纤维板压向梁底部,清理多余的碳板胶;4) 为碳纤维板施加预应力,采用分级加载至146 kN,加载完成后持荷5 min,拧紧螺栓保预应力,撤去传感器和千斤顶等设备;5) 待碳板胶凝固以后,对RC梁再次进行激励试验,记录加固后受损梁的共振频率.碳纤维板加固的RC梁,如图5所示.

图5 碳纤维板加固的RC梁Fig.5 RC beam of carbon fiber board

2 RC梁加固前状态评估

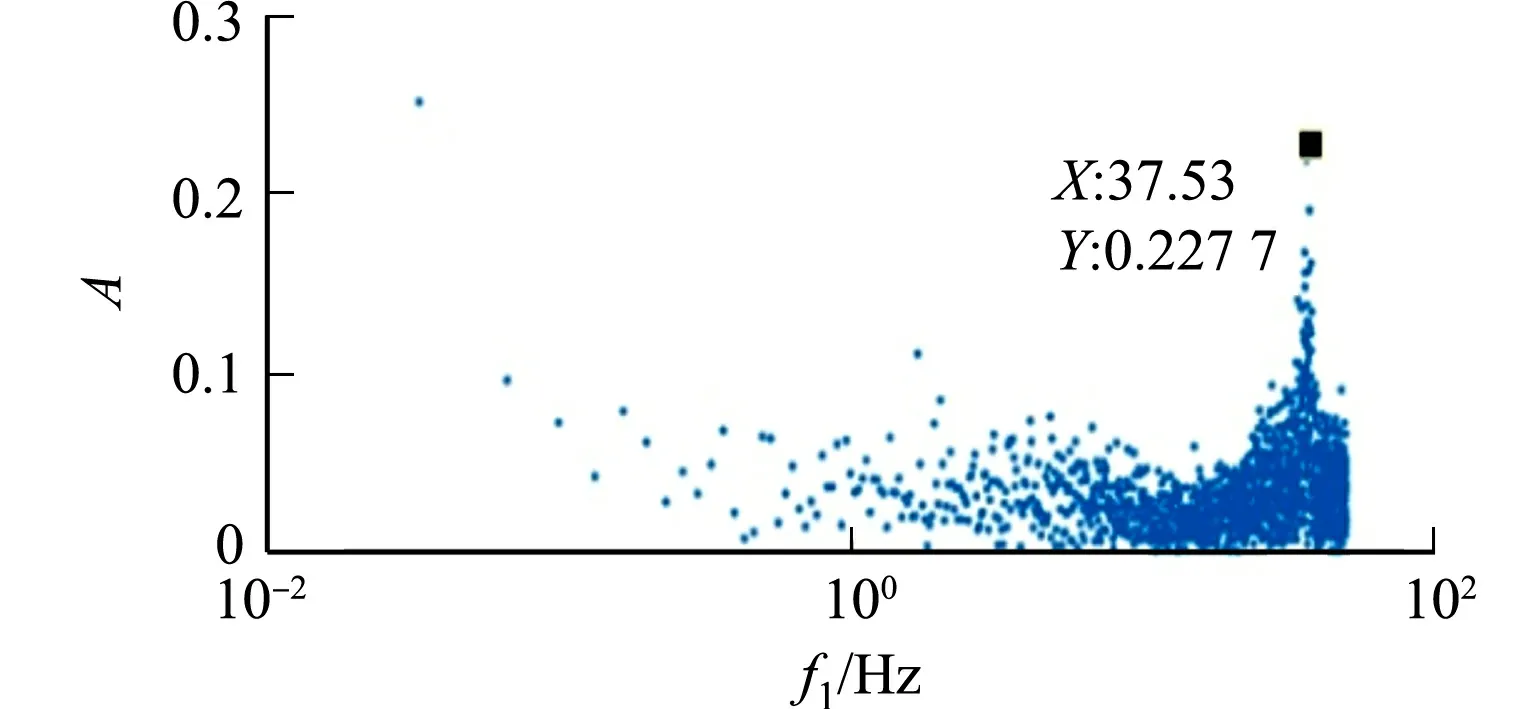

为验证内嵌光纤光栅的RC梁共振频率的准确性,对未承受荷载下的RC梁进行人工激励试验,并将结果导入Matlab软件,可得RC梁初始共振频率约为37.53 Hz.幅频图,如图6所示.图6中:f1为一阶共振频率;A为振幅.

图6 幅频图Fig.6 Amplitude frequency diagram

各阶共振频率的计算式为

(1)

式(1)中:L为梁长度;n=1,2,3,…;EI为抗弯刚度;AS为钢筋横截面积;ρS为钢筋的密度;ρC为混凝土的密度.

试验梁横向振动一阶固有频率理论计算值为36.167 Hz,与实际监测结果基本一致,说明内嵌光纤光栅能有效、准确测出RC梁的共振频率值.

图7 RC梁共振频率随荷载变化规律Fig.7 Variation law of RC beam′ resonance frequency with load

试验梁共振频率随荷载变化规律,如图7所示.图7中:F为荷载.由图7可知:当荷载为120 kN时,对比梁L-1破坏;当荷载为60 kN时,试验梁L-2,L-3和L-4达到受损状态;当荷载为0~30 kN时,RC梁共振频率保持稳定在38 Hz;当荷载为40 kN时,梁共振频率开始下降到35 Hz;对比梁L-1随着荷载持续加大裂缝不断发展,梁共振频率从受损状态下30.5 Hz降到完全破坏27.4Hz;当荷载为60 kN时,RC梁共振频率下降幅度大约为17%.内嵌光纤光栅钢筋可对RC梁共振频率实时监测,且无中断、失效的情况发生.

3 RC梁加固后状态评估

对比梁L-1及试验梁L-2,L-3,L-4在加载过程中均达到了极限荷载,发生弯曲破坏.

对比梁L-1在加载至40 kN时,跨中纯弯段有细微裂缝;加载至60 kN时,裂缝宽度为 0.02 mm;加载至100 kN时钢筋屈服,主裂缝开始大幅扩展,受弯段的多条裂缝均向上延伸,在最终破坏前,构件挠度大幅增长,不久受压区混凝土被压碎,极限荷载为136 kN,对比梁L-1的破坏形态,如图8所示.

试验梁L-2的破坏形态,如图9所示.试验梁L-2加载至60 kN时混凝土开裂,加载至220 kN时钢筋达到屈服阶段;继续加载,受压区混凝土被压坏,导致梁破坏,极限荷载为258 kN,碳纤维板发生部分断丝,且碳纤维板与混凝土之间出现部分剥离.试验梁L-3和L-4的破坏形态与试验梁L-2基本一致.

图8 对比梁L-1的破坏形态 图9 试验梁L-2的破坏形态Fig.8 Destruction pattern of contrast beam L-1 Fig.9 Destruction pattern of test beam L-2

共振频率监测结果,如表1所示.表1中:η为共振频率的提升率.

表1 共振频率监测结果Tab.1 Summary of resonance frequency monitoring results

由表1可知:试验梁L-2,L-3,L-4经过预应力碳纤维板加固后,共振频率提升了约28%;内嵌光纤光栅碳纤维板与内嵌光纤光栅钢筋在监测梁共振频率的结果上基本一致.

3.1 钢筋应变

RC梁钢筋跨中荷载-应变曲线,如图10所示.由图10可知:对比梁L-1的极限承载力为136 kN,钢筋曲线应变值增长较快;试验梁L-2,L-3,L-4的极限承载力得到极大的提高,破坏荷载约为260 kN;试验梁L-2,L-3,L-4的下部拉力由钢筋和碳纤维板共同承担,与对比梁L-1相比较,试验梁L-2,L-3和L-4的应变增大较缓慢.

图10 RC梁钢筋跨中荷载-应变曲线Fig.10 Load-strain curves of steel bars in RC beams during mid-span

3.2 碳纤维板应变

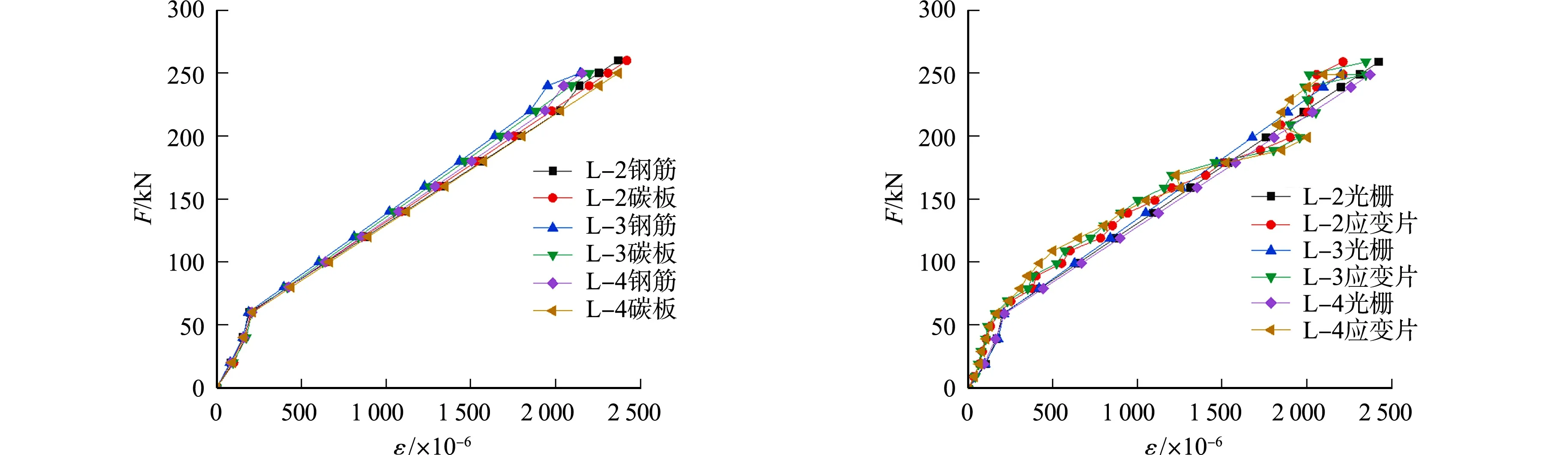

试验梁钢筋与碳纤维板跨中荷载-应变(ε)曲线,如图11所示.由图11可知:随着荷载的增加,钢筋与碳纤维板监测到的应变也随之均匀增加,说明光纤光栅传感器可对钢筋与碳纤维板应变进行实时准确的监测,其监测结果良好.

试验梁碳纤维板跨中荷载-应变曲线,如图12所示.由图12可知:光纤光栅和应变片监测结果基本一致,应变片并没有呈现出较好的线性,且随着荷载的增大,所测应变值波动大.

图11 试验梁钢筋与碳纤维板跨中荷载-应变曲线 图12 试验梁碳纤维板跨中荷载-应变曲线Fig.11 Load-strain curves of steel bars and carbon Fig.12 Load-strain curves of CFRP plates fibre board in test beams during mid-span in test beams at mid-span

3.3 共振频率

不同激振位置的共振频率变化,如图13所示.图13中:V1,V4,V7,V10对应图2的布置点.由图13可知:随着荷载对不同位置人工激励逐渐增大,所监测梁共振频率变化曲线基本一致.

当采用预应力碳纤维板加固受损RC梁时,各梁共振频率增加28%左右,预应力碳纤维板不仅提升受损RC梁的强度,同时也提升受损梁的共振频率.试验梁的共振频率变化趋势,如图14所示.由图14可知:共振频率有两个下降段,第一段发生在荷载为20 kN时,由于RC梁在受损情况下加固,梁内存在损伤,故在加载初期损伤增大,共振频率出现较小幅度下降;第二段发生在荷载70 kN时,RC梁再次开裂,微小裂缝宽度增加,梁共振频率下降约40%,此后,梁共振频率值波动较小;经预应力碳纤维板加固后,各受损RC梁的极限承载能力得到提升.

图13 不同激振位置的共振频率变化 图14 试验梁的共振频率变化趋势 Fig.13 Variation of resonance frequency at Fig.14 Trend of resonance frequency of different excitation locations test beam

未加固各梁随着荷载增加出现共振频率急剧下降点(图7),将其作为RC梁受损状态点.在桥梁工程中,当发现混凝土梁处于受损状态时,初期产生的微裂缝应及早修补,若RC梁表面可观察到宽度较大的裂缝,应根据情况制定加固方案.预应力碳纤维板加固受损RC梁,RC梁共振频率上升了28%左右,说明共振频率变化曲线能反应加固效果.加固后的受损RC梁抗弯试验说明,随着荷载的加大,RC梁会再次出现共振频率下降的情况,这时应及时检查梁受损情况,并进行进一步加固.

4 结论

1) 抗弯试验中,随着荷载的增加,RC梁共振频率也随之变化,其中,共振频率突变点可作为RC梁受损状态点.对于不同的激励位置,其共振频率曲线基本一致.

2) 经过预应力碳纤维板加固后,RC梁的承载能力得到提升,共振频率提升28%左右,布置在碳纤维板与钢筋内部的光纤光栅传感器的共振频率监测值基本一致.

3) 光纤光栅传感器监测结果中,碳纤维板及钢筋应变之间为线性相关,表明光纤光栅传感器可对钢筋与碳纤维板应变进行实时准确的监测,监测效果良好.