渗透溶蚀作用下混凝土坝质量损失分布规律

周东昊,沈振中,2,马保泰,张开来

(1.河海大学水利水电学院,江苏 南京 210098; 2.河海大学水文水资源与水利工程科学国家重点实验室,江苏 南京 210098)

水泥饱和孔隙水溶液的pH值为12.5~13, 当水泥与低pH值或低碱性溶液接触时,水泥材料会发生一种溶解扩散驱动的钙析出现象,因此,雨水、土壤水和地下水等都被认为是导致钙析出的侵蚀性环境。水库大坝的混凝土结构长期与环境水接触,胶凝材料中的氢氧化钙(CH)和水化硅酸钙(C-S-H)会发生分解,即溶蚀现象,会引起混凝土质量损失并影响大坝稳定性。水泥基材料中的溶蚀现象,可根据有无渗流作用分为接触溶蚀和渗透溶蚀[1]。水工防渗结构如混凝土面板、心墙帷幕等中的溶蚀现象,均为渗透溶蚀,钙离子的析出不仅受到浓度梯度的控制,还受到水力梯度的影响。

渗透溶蚀是混凝土坝的主要病害之一,我国的许多混凝土坝在运行多年以后逐渐出现裂缝、渗透溶蚀等老化病害,其中渗漏及其引起的坝体混凝土的溶出性侵蚀较为普遍,如运行超过70 a的丰满混凝土重力坝,坝体混凝土已遭到了明显溶蚀破坏。对坝体钻孔检查发现,坝体内部混凝土表现出极强的空间变异性,强度一般在15 MPa以上,但局部无法取芯,实际强度低于10 MPa。在发生渗漏部位坝体混凝土强度下降达20%,局部区域则达70%,甚至完全失去强度成为疏松体[2]。罗湾混凝土重力坝运行9 a以后,廊道内部分排水孔口CaCO3晶体呈瀑布状,现场检测发现,溶蚀部位混凝土后期强度不仅未增长,反而明显下降,挡水运行10 a后仅为设计值的83%[3]。石漫滩碾压混凝土重力坝复建投入运行以来,坝体裂缝较多,廊道内渗水析钙严重,2005年对大坝进行了钻孔压水试验,试样强度离差系数大,质量较差处钻孔芯样基本不能成型[4]。

关于水泥基材料的接触溶蚀,已经有学者研究了内部因素如水泥种类[5-7]、外加剂[8]、水灰比[9-10]、砂率[11]、密实度[12]、孔隙结构[13-14]和裂缝[15-16],以及外部因素如水质[11]、温度[11,17-18]和应力状态[19-21]等对溶蚀进程的影响。关于水泥基材料中的固相钙分解的模拟,最为广泛采用的是固液平衡方程。固液平衡方程是一种现象化学平衡模型,该模型将孔隙溶液中的钙离子浓度和固相钙成分联系起来[22]。Gérard等[23]、Nakarai等[24]、Wan等[25-26]和Phung等[27]给出了不同形式的固液平衡方程,研究了不同钙离子浓度的孔隙溶液中C-S-H和CH分解,得出钙离子的浓度在19~22 mol/m3之间时,CH发生分解;钙离子的浓度介于2~19 mol/m3时,CH完全分解,C-S-H发生分解;钙离子的浓度低于2 mol/m3时,C-S-H分解速率增大。固液平衡方程提出后,就被广泛应用于水泥基材料的溶蚀仿真中[13,20,23,28-31]。

目前,水泥基材料的渗透溶蚀模拟多针对单一试件的溶蚀进程模拟,并未结合具体工程结构形式[32-34],一些结合了水工防渗结构的渗透溶蚀模拟中固相钙的分解仅考虑了胶凝材料中的CH,且溶蚀反应速率未采用水泥基材料中的固相钙分解模型[35]。在现有的钙析出模型中,扩散率和渗透率等关键参数是孔隙率的函数,然而,以往孔隙率一般以平均摩尔体积计算,忽略了不同固相钙分解对孔隙率演化的影响。因此,本文针对渗透溶蚀作用下混凝土坝固相钙分解问题,基于水泥基材料渗透溶蚀耦合分析模型,考虑不同固相钙分解对孔隙率发展的影响,提出了混凝土坝渗透溶蚀质量计算方法,以石漫滩水库重建工程碾压混凝土重力坝为例,研究渗透溶蚀作用下混凝土重力坝不同部位的溶蚀质量、溶蚀比例和分布规律。

1 溶蚀质量的计算方法

1.1 渗透溶蚀耦合模型的控制方程

渗透溶蚀主要考虑扩散和渗流作用的影响,固相钙的溶蚀引起孔隙介质变化,导致渗透系数不再是常数,本文仍将孔隙溶液流动假定为达西流动,综合考虑渗流连续性方程,得到渗透溶蚀耦合模型的控制方程为

(1)

式中:u为渗流流速,m/s;ρ为流体密度,kg/m3;k为渗透系数,m/s;g为重力加速度,m2/s;∇为矢量微分算子;P为孔隙水压力,Pa;t为时间,s;εp为孔隙率;Qm为源项,kg/(m3·s);D为扩散系数,m2/s;c为孔隙溶液中钙离子的浓度,mol/m3;Rc为钙化合物分解的速率,mol/(m3·s)。

1.2 固相钙分解模型

在渗流扩散作用下,孔隙溶液中钙离子浓度可能低于平衡状态,因此固液平衡方程不再适用,固相钙的分解模型采用Ulm等[36]提出的简化的固相钙不平衡分解模型,Gawin等[37]将不平衡状态下的固相钙分解速率改写成了易于积分的形式,改写后的分解方程为

(2)

固相钙分解速率沿时间t和空间dxdydz进行积分,可以获得总溶蚀量,考虑到在溶蚀反应中,溶出物以钙离子和氢氧根离子的形式析出,将总溶蚀量再乘以氢氧化钙的摩尔质量,即可获得总的溶蚀质量:

(3)

式中:MCH为氢氧化钙的摩尔质量;Ml为总溶蚀质量;ηCH、ηCSH分别为CH和C-S-H的扩散常数。

1.3 扩散系数和渗透系数

在溶蚀过程中,扩散系数随着孔隙率的增大而不断增大。本文采用Van Eijk等[38]提出的改进的孔隙率-有效扩散系数关系方程模拟扩散系数的变化:

(4)

式中:D0为水溶液中钙离子的扩散系数,m2/s;De为溶蚀后材料中钙离子的扩散系数,m2/s;φx0、φxt分别为距离x处初始孔隙率和时刻t时的孔隙率;H(·)为权重函数。方程(4)已经广泛用于钙析出的计算模型[25-26]。

水泥基材料的渗透系数常被定义为孔隙率的函数,函数有多种形式,为了更好地了解钙析出对水泥基材料渗透性增大的影响,本文采用Kozeny-Carman(KC)方程计算渗透系数,该方程考虑了孔隙率、孔隙内表面积、扭曲程度的影响,适用于相对均质的多孔材料[39-40]:

(5)

式中:χ为微观结构变量,m2;τ为孔隙的扭曲度;Fs为形状函数;Sa为比表面积,m2/m3。方程(5)被Phung等[8,27]所采用,并通过接触溶蚀试验验证了其适用性。

1.4 考虑不同固相钙分解的影响分析

通过一个数值模拟算例来比较考虑不同固相钙分解和Gawin等[37]不考虑不同固相钙分解所得结果的差异。图1为考虑与不考虑不同固相钙分解对孔隙率演化影响而计算得到的溶蚀后剩余胶凝物质的密度,可以看出在起始阶段,大坝防渗效果较好,渗流流速较小,孔隙溶液中钙离子浓度较高,此时C-S-H并未开始分解或分解速率较低,两种计算方法计算得到的溶蚀后剩余胶凝物质的密度相近;但时间超过10 a以后,在渗透溶蚀作用下大坝孔隙发展,造成渗流流速增大,孔隙溶液中钙离子浓度减小,C-S-H分解速率增大,不考虑不同固相钙分解的计算方法中CH和C-S-H分解产生的孔隙都被认为是毛细孔,孔隙发展相对于实际情况偏快,而考虑不同固相钙分解的计算方法中C-S-H分解产生凝胶孔和毛细孔,同时考虑了凝胶孔对传输特性的影响,更符合实际情况。从图1也可以看出,随着时间延长,距上游距离相同位置处考虑不同固相钙分解计算得到的溶蚀后剩余胶凝物质的密度比不考虑的值大,且时间尺度越大,效果越显著。

图1 考虑与不考虑不同固相钙分解对孔隙率演化影响计算得到的溶蚀后剩余胶凝物质密度分布对比

2 实例分析

2.1 石漫滩工程概况

以石漫滩水库重建工程碾压混凝土重力坝为例,采用水泥基材料渗透溶蚀质量计算方法,对大坝100 a内的溶蚀质量进行计算分析,研究大坝渗透溶蚀质量损失的发展规律。

石漫滩水库坝为全断面碾压混凝土重力坝,坝顶高程112.50 m,最大坝高40.5 m,最大坝宽31.74 m,坝顶长度645 m。大坝共分22个坝段:1~9号坝段为右岸非溢流坝段,长320 m;10~16号坝段为溢流坝段,长132 m;17~22号坝段为左岸非溢流坝段,长193 m,其中19号坝段为底孔坝段,长18 m。

2.2 数值模型和计算参数

计算中将坝体和坝基中的排水管截面简化为正方形,边长分别为0.35 m和0.2 m,地基上下游两侧及地基深度取2倍坝高。为了减小网格数目和节省计算时间,坝体被简化成均质孔隙材料,在三维有限元模型中共有653 914个有限单元,最大单元边长为1.45 m,最小单元宽度为0.53 m,有限元模型使用COMSOL Multiphysics软件建模,边界条件设置如下:地基左右边界、地基上下游边界、地基底部边界及坝体左右边界均设置为无质量通量且不透水边界,上下游初始时刻的钙离子浓度设置为0 mol/m3,坝体孔隙溶液中初始时刻钙离子浓度设置为22 mol/m3,地基孔隙溶液中初始时刻钙离子浓度设置为0 mol/m3,上游固定水头为107 m,下游固定水头为86 m。有限元网格如图2所示,不同材料分区计算参数见表1,其中,不同材料的初始渗透系数是结合测压管监测数据通过反演分析得出。固相钙不平衡分解模型计算参数见文献[37]。在计算模型中坝体、面板、齿墙和帷幕体积分别占总体积的71.52%、14.32%、9.68%和4.48%。

图2 石漫滩水库重力坝三维有限元模型

表1 不同材料分区计算参数

2.3 计算结果与分析

2.3.1总溶蚀质量

由于大坝整体体积巨大,且长期在水环境中运行,很难对总溶蚀量进行统计。溶蚀出的钙离子一部分直接进入到环境水中,无法监测,还有一部分通过排水管道沉积在廊道内。根据《河南省石漫滩水库大坝安全综合评价报告》,大坝廊道中沉积有许多白色析出物,经X射线衍射分析显示为碳酸钙,为溶蚀的钙离子与空气中二氧化碳反应所形成。根据统计,2000年1月至2003年12月溶出9 210 kg碳酸钙,2004年1月至2005年3月溶出8 210 kg碳酸钙。将计算模型中廊道排水管处的钙离子总摩尔数对时间积分,可获得总钙离子溶出摩尔数,再乘以碳酸钙的摩尔质量0.1 kg/mol,得到廊道内总溶出的碳酸钙质量。按照坝体总长度进行等比例放大,获得仿真计算结果如下:2000年1月至2003年12月溶出30 296.9 kg碳酸钙,2004年1月至2005年3月溶出9 818.1 kg碳酸钙。

2000年1月至2003年12月共48月统计的溶蚀质量和2004年1月至2005年3月共15月统计的溶蚀质量相差不大,而在大坝运行管理报告中并未见到有关溶蚀质量在此期间显著减少的描述,因此推测可能是2000—2003年的统计结果偏小。2004年1月至2005年3月的数值模拟结果与统计值基本吻合,统计结果比计算结果小1 700 kg3。2000年1月至2003年12月仿真结果约为统计值的3倍,从溶蚀时间尺度上来看,具有合理性。

2.3.2渗透溶蚀量损失分布

图3为不同溶蚀时间下的大坝胶凝物质溶蚀量分布,可以看出,当溶蚀时间为25 a时,大坝整体胶凝物质溶蚀量均小于1 000 mol/m3,当溶蚀时间达到50 a时,在坝体、帷幕,面板除靠近上游侧极少区域,胶凝物质溶蚀量小于2 000 mol/m3,在坝踵处垫层上游侧局部区域溶蚀量超过了2 000 mol/m3。随着溶蚀时间的增加,大坝胶凝物质溶蚀程度逐渐增大,当溶蚀时间为75 a时,大坝溶蚀量超过2 000 mol/m3的区域明显增加,从面板胶凝物质溶蚀量分布规律上可以看出,在靠近底部廊道附近处,胶凝物质的溶蚀量要普遍大于相同深度上部面板区域,这是因为廊道位于大坝底部,越靠近底部水头越大,渗透流速越快,孔隙溶液对钙离子的运移效果越显著。齿墙上游侧胶凝物质溶蚀量最大值超过了5 000 mol/m3,而在帷幕后侧坝基排水管处的坝体、齿墙也有了较明显的溶蚀,溶蚀量达到了3 000 mol/m3,帷幕上游侧的胶凝物溶蚀程度要大于下游侧,上游侧最大胶凝物质溶蚀量达到3 000 mol/m3,下游侧最小溶蚀量为2 000 mol/m3。当溶蚀时间为100 a时,胶凝物质的溶蚀量超过2 000 mol/m3的面板溶蚀区域显著增加,除上游水位线以上区域,整个面板溶蚀量都超过了2 000 mol/m3,迎水面胶凝物质最大溶蚀量达到了5 000 mol/m3,大坝整体溶蚀最严重的区域仍然集中在齿墙上游侧,最大值超过5 000 mol/m3,帷幕后侧坝基排水管附近的溶蚀胶凝物质也显著增加。帷幕顶部和上游侧溶蚀量普遍超过2 000 mol/m3,顶部溶蚀最严重区域达到5 000 mol/m3。图4为溶蚀时间为100 a时,溶蚀胶凝物质渗流流速分布,可以看出在上游防渗面板、排水管附近和防渗帷幕等渗流速度较大的位置胶凝物质溶蚀量同样也较大。

图3 不同溶蚀时间大坝胶凝物质溶蚀量分布

图4 溶蚀100 a时渗流流速分布

图5 为不同溶蚀时间下不同高程面板横断面胶凝物质溶蚀量分布,图中方形孔是坝体排水管,边长为0.375 m,间距为1.5 m。溶蚀时间为25 a时,3个断面处胶凝材料溶蚀量除上游侧极少部分区域外,都在1 000 mol/m3以下。溶蚀时间为50 a时,高程102.0 m断面上游侧最大溶蚀量为3 000 mol/m3,而高程92.0 m和82.0 m断面最大溶蚀量达到4 000 mol/m3,高程82.0 m断面溶蚀量超过2 000 mol/m3的分布范围略大于另外两个断面,可以得出,随着水位的增加,水力梯度逐渐增大,溶蚀作用越来越明显。当溶蚀时间为75 a时,在高程82.0 m处断面排水管左、右和下方出现溶蚀量为2 000 mol/m3的区域,而上方和周边大部分区域都是1 000 mol/m3,这说明排水管的存在会加速存在渗流作用的附近材料的溶蚀,下游侧的材料即使在排水管附近,但由于不存在渗流作用或渗流作用较小溶蚀作用不明显。溶蚀时间为100 a时,各高程断面胶凝材料溶蚀量以2 000 mol/m3为主,排水管下游侧也开始了溶蚀,溶蚀量达到1 000 mol/m3,在上游侧最大溶蚀量均达到5 000 mol/m3。

图5 不同溶蚀时间面板胶凝物质溶蚀量分布

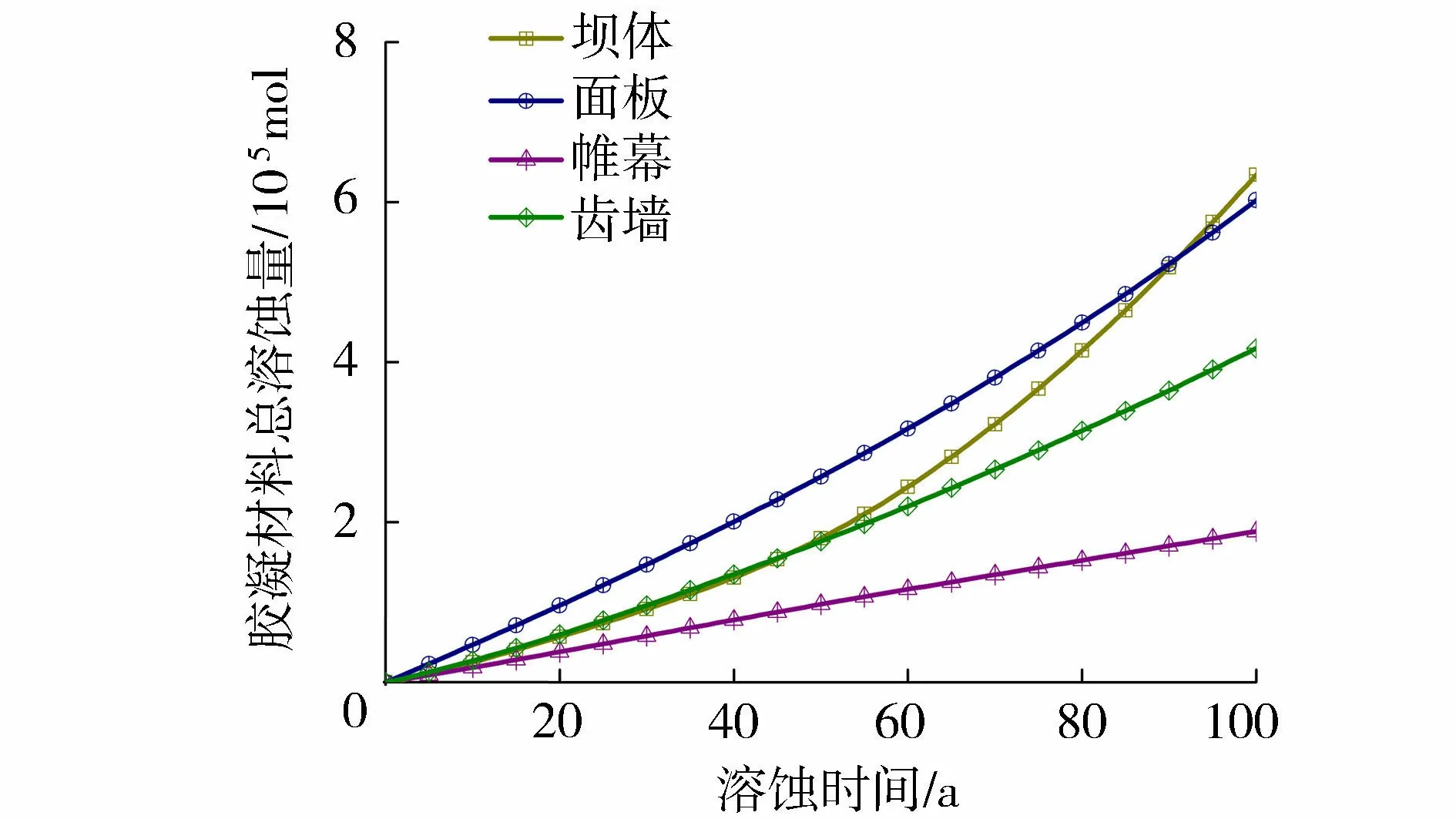

图6为计算模型中大坝各分区胶凝材料总溶蚀量演变曲线,可以看出,帷幕、面板和齿墙的总溶蚀量基本呈线性变化,坝体溶蚀量的发展呈非线性。当溶蚀时间为100 a时,面板、坝体、齿墙和帷幕胶凝材料的总溶蚀量分别为6.02×105mol、6.34×105mol、4.17×105mol 和1.88×105mol。尽管坝体混凝土体积占大坝总混凝土体积比例最高,达到71.52%,但是坝体胶凝材料的总溶蚀量却相对较少。面板与坝体相反,虽然面板混凝土体积占大坝总混凝土体积比例不如坝体高,只有14.32%,但是渗流作用明显,因此前90 a胶凝材料的总溶蚀量高于坝体, 这从侧面反映了面板的防渗效果较好,削减了大部分的水头,渗透作用对坝体中钙离子的析出几乎没有影响。帷幕虽然受到溶蚀作用比较明显,但由于帷幕混凝土体积占大坝总混凝土体积比例较小,仅有4.48%,总溶蚀量在4种结构中是最小的。齿墙混凝土体积占大坝总混凝土体积比例为9.68%,总溶蚀量在100 a间介于帷幕和面板之间。

图6 大坝各分区胶凝材料总溶蚀量演变曲线

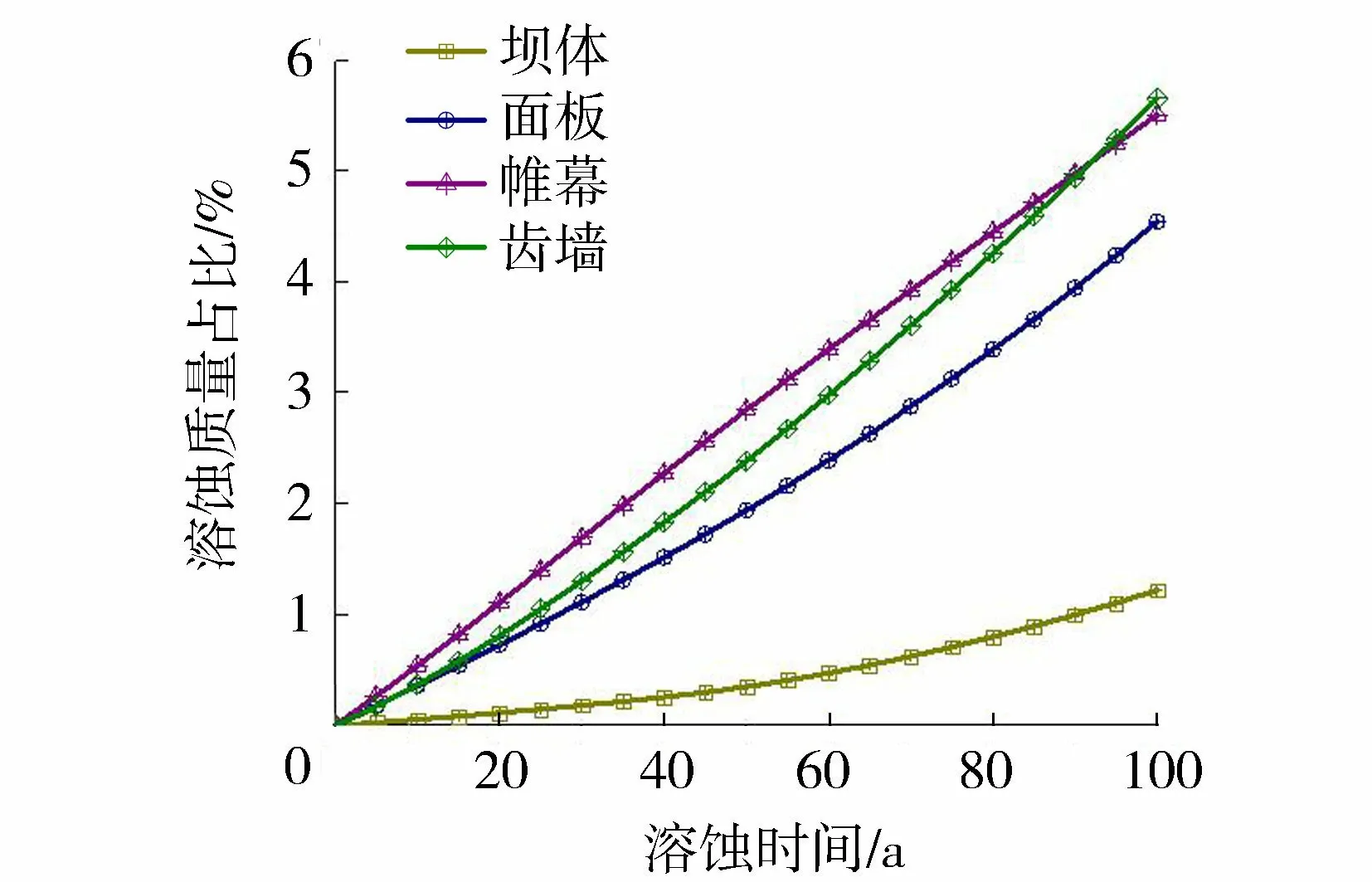

图7为溶蚀胶凝材料质量占结构总质量百分比演变曲线。参照SL 319—2018《混凝土重力坝设计规范》,模型中混凝土容重均取24 kN/m3。从图7可知,在100 a的溶蚀过程中,帷幕溶蚀的胶凝材料比例最高,齿墙和面板次之,坝体最小。当溶蚀时间达到100 a时,帷幕、齿墙、面板和坝体的溶蚀质量占比分别为5.5%、5.6%、4.5%和1.2%。帷幕和齿墙的胶凝材料溶蚀量比坝体和面板小,但占自身总质量的百分比却较多,这表明渗透溶蚀作用对帷幕和齿墙的影响较大,在工程运行中,应加强对帷幕和齿墙溶蚀情况的监测。

图7 大坝分区溶蚀质量占比演变曲线

3 结 论

a.在渗透-扩散作用下考虑不同固相钙分解对孔隙率演化影响后溶蚀质量损失模拟精度更高,且随时间延长,效果更好。

b.渗透溶蚀作用下,混凝土重力坝胶凝材料溶蚀的部位主要集中于面板、齿墙的上游侧以及帷幕和齿墙连接部位。

c.排水管的存在会影响溶蚀胶凝材料数量,排水管附近存在渗流作用的区域内胶凝材料溶蚀程度要大于不存在渗流作用的区域。

d.石漫滩水库重建工程碾压混凝土重力坝经过100 a的溶蚀,帷幕、齿墙、面板和坝体的溶蚀胶凝材料质量占结构总质量百分比分别为5.5%、5.6%、4.5%和1.2%,表明渗透溶蚀作用对帷幕和齿墙的影响较大,在工程运行中,应加强对帷幕和齿墙溶蚀情况的监测。