胀断MC11H连杆横向断面收缩率低的原因

邓军伟,徐俊峰,姜增强,王 磊,戴学忠

(天润工业技术股份有限公司,威海 264400)

力学性能是钢材最重要的使用性能,对于汽车零部件,其横、纵方向上的力学性能均需要满足标准要求。金属内部夹杂物等缺陷的不均匀性以及锻造后金属组织的各向异性,会造成锻件横向塑性总是低于其纵向塑性,且部分锻件横向塑性实测值远远低于标准值。

胀断MC11H连杆的材料牌号为C38ModBY,采用直径为68 mm的圆形钢棒,经辊锻、预锻及终锻等工序进行锻造成形,其加工工艺流程为下料→感应加热→辊锻→压扁→预锻→终锻→切边→冲孔→控冷→机加工。在锻造态MC11H连杆大头处截取横向拉棒试样进行拉伸试验,试验后发现其横向拉棒试样的断面收缩率偏低。笔者通过宏观观察、化学成分分析、断口分析、金相检验、扫描电镜及能谱分析等方法,分析了涨断MC11H连杆横向断面收缩率偏低的原因,以期进一步改善MC11H连杆的横向拉伸性能。

1 锻造态连杆的拉伸性能

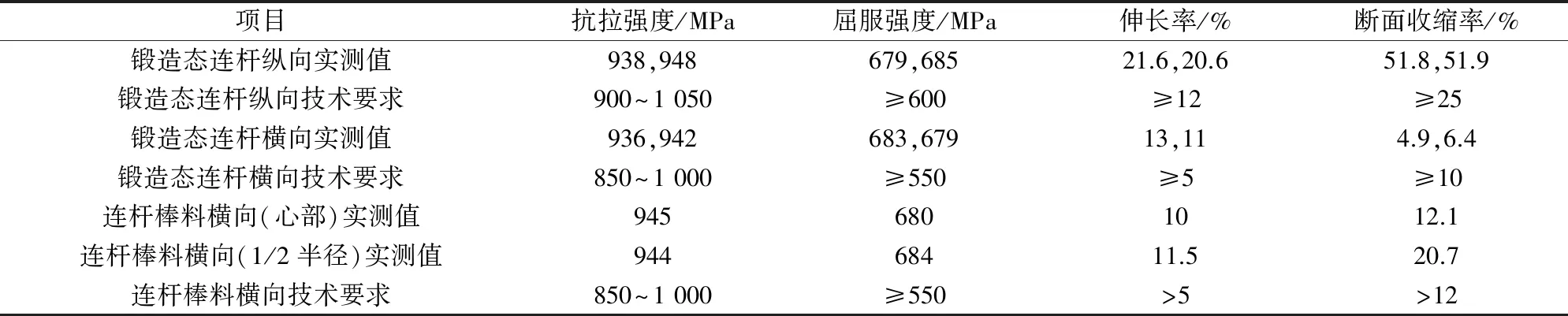

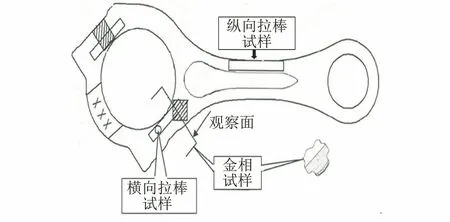

胀断MC11H连杆在试生产过程中,原材料纵向和横向拉伸性能均符合标准要求。原材料经锻造成形后,分别在锻造态连杆大头和连杆体处取横向和纵向拉棒试样进行拉伸试验,取样位置见图1所示,其拉抻性能见表1,锻造态MC11H连杆横向的断面收缩率远低于技术要求,其余拉伸性能均满足技术要求。

表1 连杆棒料和锻造态MC11H连杆的拉伸性能

图1 锻造态MC11H连杆取样位置示意

2 理化检验

2.1 化学成分分析

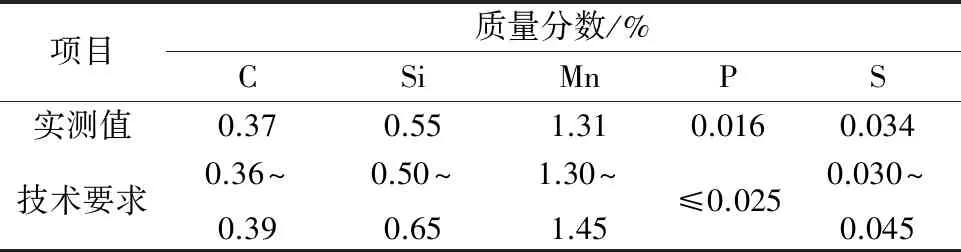

根据GB/T 4336-2016《碳素钢和中低合金钢火花源原子发射光谱分析方法》,采用德国斯派克SPECTROLAB型火花直读光谱仪对锻造态MC11H连杆进行化学成分分析。由表2可见,锻造态MC11H连杆的化学成分满足企业内部标准的技术要求。

表2 胀断MC11H连杆的化学成分

2.2 宏观观察

胀断MC11H连杆纵向拉伸试样断口一般存在明显的塑性变形区域,断口呈杯锥状,可见明显剪切唇和放射区,杯的深浅与断面收缩率的高低息息相关[1]。如图2所示:胀断MC11H连杆横向拉伸试样断口未见明显塑性变形区域,表现为脆性断裂特征。在断口约二分之一直径处的两侧区域呈现不同的形貌特征,断口右边区域未见明显颈缩现象,呈亮灰色结晶状形貌;左边区域呈凹凸不平、无金属光泽且层次起伏的木纹状平行条带形貌,木纹状平行条带与连杆锻造流线方向一致,根据GB/T 1814-1979《钢材断口检验方法》,该形貌断口被称为层状断口。

图2 胀断MC11H连杆横向拉伸试样断口的宏观形貌

庞钧[2]研究表明木纹状断口对金属横向的抗拉强度、屈服强度影响很小,对金属横向的塑性影响较大。有研究表明成分偏析或连续的非金属夹杂物等缺陷是造成木纹状断口的主要因素。

2.3 低倍组织和碳、硫含量检验

微观偏析和宏观偏析均会造成材料性能上的差异,最终影响工件的使用性能,碳、硫偏析是连铸坯中最常见的缺陷,可采用低倍组织检测法进行检测,也可在材料不同位置处取屑进行检测。低倍组织检测依据标准GB/T 1979-2001《结构钢低倍组织缺陷评级图》中的评级图对组织进行评级。根据GB/T 20123-2006 《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》,采用HX-HW8B型高频红外碳硫分析仪进行碳、硫含量检测。

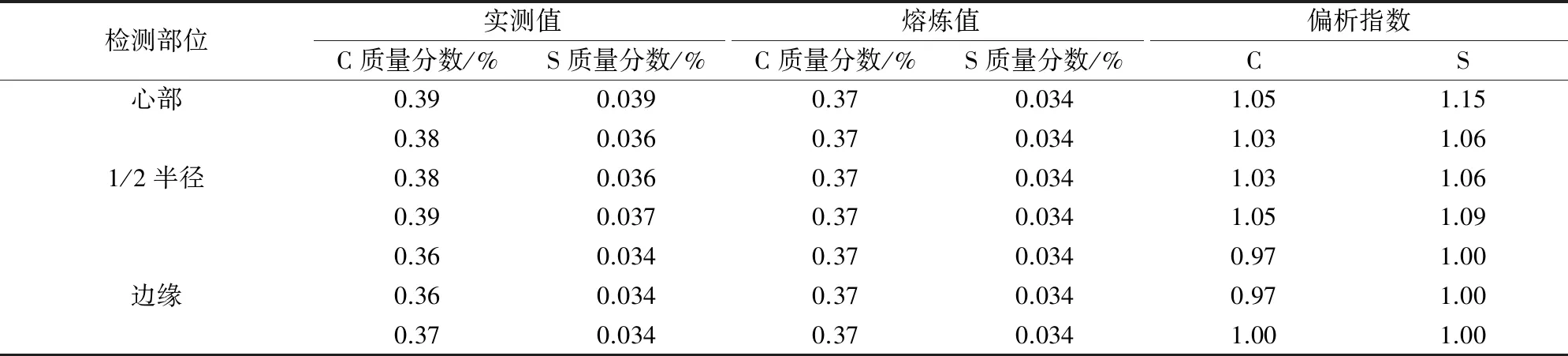

在连杆棒料截取横截面试样,经酸性溶液浸蚀后进行低倍组织检测,见图3。低倍组织检测后,将试样打磨、抛光后,在试样心部、1/2半径以及边缘三个偏析严重位置处,用6 mm的钻头分别钻1,3,3 个点进行取屑(取屑位置见图4),用红外碳硫仪进行碳、硫含量检测,通过偏析指数(碳、硫含量实测值与碳、硫熔炼值的比值)表征连杆棒料横截面不同位置处的偏析程度,结果见表3,表3中的熔炼值来源于钢厂提供的检测报告。

图3 连杆棒料横截面低倍组织的宏观形貌

图4 连杆棒料横截面的取屑位置示意

低倍组织的技术要求为一般疏松不大于2级,中心疏松不大于2级,锭型偏析不大于2级。连杆棒料横截面的低倍组织检测结果为一般疏松1级,中心疏松1级,锭型偏析、一般斑点状偏析和边缘斑点状偏析都为0级,均符合技术要求。

碳偏析指数的技术要求为不大于 1.1 ,硫偏析指数的技术要求为不大于1.15 。由表3可见:连杆棒料横截面1/2半径处碳的平均质量分数为0.383%,平均偏析指数约为 1.04 ;1/2半径处硫的平均质量分数为0.036%,平均偏析指数约为1.05;边缘区域碳的平均质量分数为0.363%,平均偏析指数约为0.98;边缘区域硫的平均质量分数为0.034%,平均偏析指数约为1.00。连杆棒料横向断面的碳、硫偏析程度较小,符合技术要求。连杆棒料横截面不同位置处的碳、硫含量从高到依次为心部、1/2半径处、边缘区域。综上所述,连杆棒料横截面的低倍组织和碳、硫偏析指数均符合技术要求。

表3 连杆棒料横截面不同位置处碳、硫的偏析指数

2.4 夹杂物检验

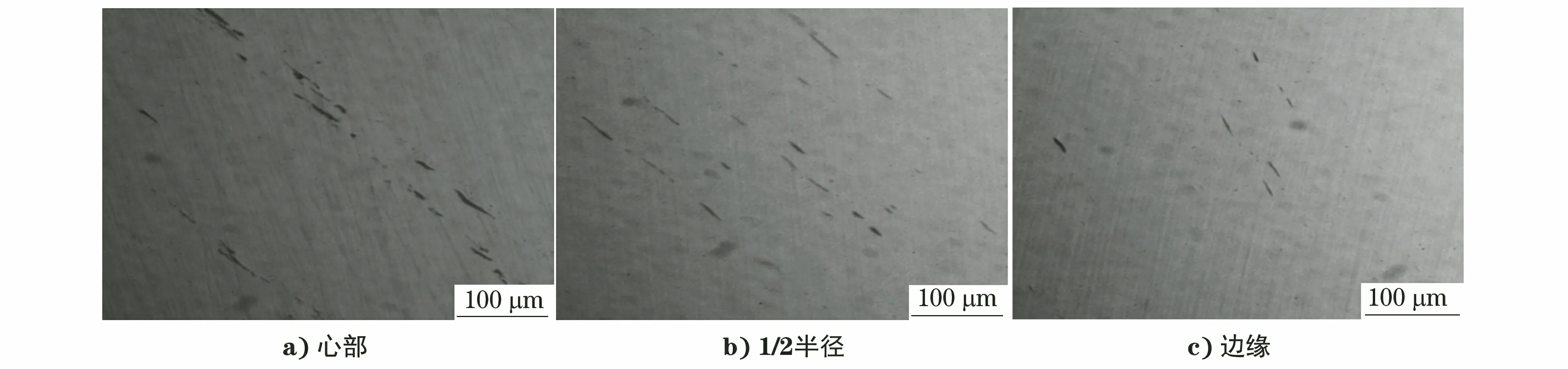

分别从连杆棒料横截面心部、1/2半径以及边缘偏析严重位置处取样,根据GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,采用GX 71型奥林巴斯金相显微镜进行观察检测。由图5可见,与连杆棒料横截面1/2半径和边缘处相比,其心部夹杂物最多,夹杂物主要为硫化物,呈长条状且沿轧制方向伸展。心部硫化物评级为粗系2级,1/2半径处硫化物评级为粗系1.5级,边缘处硫化物评级为粗1级。

图5 连杆棒料横截面不同位置处夹杂物的微观形貌

由图6可见:锻造态MC11H连杆横向拉伸试样断口夹杂物分布不均匀,结晶状断口区域均匀分布着少量浅灰色细系夹杂物,木纹状平行条带区域夹杂物较密集;进一步放大观察,可见木纹状平行条带区域分布着大量短条状夹杂物,夹杂物沿锻造流线方向伸展。

图6 锻造态MC11H连杆横向拉伸试样断口夹杂物的微观形貌

2.5 扫描电镜及能谱分析

采用蔡司Sigma500型扫描电镜(SEM)对锻造态MC11H连杆横向拉伸断口的木纹状断口区域进行观察,采用JED-2200型能谱仪(EDS)对木纹状断口处的夹杂物成分进行分析。如图7a)、b)所示,木纹状断口区域可见许多平行的沟槽,沟槽扩展方向与锻造流线方向一致,沟槽内均存在条状夹杂物,沟槽两侧可见细小的韧窝。如图7c)所示,木纹状断口区域夹杂物主要为MnS。

图7 锻造态MC11H连杆横向拉伸试样断口中木纹状断口区域SEM形貌及夹杂物EDS分析结果

3 分析与讨论

一般情况下,材料的断面收缩率随碳含量的升高而下降。为提高材料塑性,生产中一般都将材料中的碳元素含量控制在技术要求的下限值。磷元素含量偏高也会降低材料的塑性,适量锰元素能有效提高材料的强度,且对材料的断面收缩率几乎无影响。一定含量的硫元素对后续连杆的涨断加工有利,但硫含量过高会使材料的塑性降低,所以硫含量也应控制在技术要求的下限值。

连杆棒料横截面的硫化物为长条状,锻造态MC11H连杆横向拉伸断口中硫化物呈短条状断续分布,是在连杆锻造过程形成的。MC11H连杆是通过锻造和切边冲孔工艺加工而成的,图8是MC11H连杆锻造成形工艺流程示意。

图8 MC11H连杆锻造成形工艺流程示意

由图8可见,在辊锻过程中,锻件直径不断减小,大部分金属都沿锻件的轴线方向流动[3],锻件棒料心部夹杂物等沿轴向被拉长,直至断开,从而形成细条状断续的夹杂物形貌特征[4]。预锻前对锻件进行压扁,目的是改善终锻成型时金属的流动条件,提高金属的充型能力,该工序只对锻件进行较小深度的压下,因此变形程度很小。预锻工序目的是使连杆大头和小头端成形,为预防锻件出现折叠伤,杆身设计为矩形截面,待终锻时进行最终成型。压扁后锻件大头端的横截面面积与最终成型的连杆大头的面积相差较大,需要对锻料长度方向上的金属进行再分配。另外,预锻开始时,锻件金属随着上模的下压而向下流动,当上下模盲孔凸台与锻件完全接触后,与下模接触的锻件金属几乎不流动,此时在上、下模盲孔凸台的挤压下,锻件大头和小头端金属从锻件中心轴沿宽度方向向四周流动,锻件宽度增加,连杆整体轮廓基本成形,出现飞边[5]。所以,预锻工序中金属的流动主要有锻件大头和小头端金属从锻件中心轴沿宽度方向向四周边缘流动和锻件大头端金属沿锻件长度方向流动[6]。在终锻工序中,需要再次对锻件进行锻打,使型腔充型充分,锻件大头端变形程度不大[7]。

综上所述,预锻工序锻件大头、小头端心部和横截面1/2半径处的金属沿锻件宽度方向向四周边缘流动,一方面,导致锻件大头端夹杂物等缺陷大量聚集或局部堆积。另一方面,在挤压剪切力作用下,夹杂物呈短条状断续分布。同时,锻件大头端金属沿锻件长度方向流动,使夹杂物延展方向与锻造流线方向一致。

MC11H连杆材料为C38ModBY钢,其硫质量分数较高(约为0.034%)。经轧制变形后,夹杂物等缺陷主要分布在棒料心部,在锻造过程中锻件心部金属向四周流动,夹杂物等缺陷在锻件大头端聚集,从而使锻件横向的拉伸性能受到影响。在MC11H连杆横向拉伸性能试验过程中,首先开始变形的是铁素体带,随后应力在垂直于受力方向的夹杂物位置处集中,随着横向拉力的增加,缺陷位置处的应力超过材料的许用应力,夹杂物与金属界面处发生开裂,形成微小孔洞,随着拉伸变形的逐步加剧,孔洞不断扩展、开裂形成多条裂纹,断口出现分层,最终形成木纹状断口。

连杆棒料心部含硫量较高,在预锻工序模具的作用下,棒料心部金属主要向锻件大头流动,造成夹杂物在该处大量聚集,最终在连杆大头形成断续分布的短条状夹杂物,这严重破坏了连杆横向拉伸性能的连续性,从而使连杆横向的断面收缩率降低[8-9]。

4 结论及建议

(1)MC11H连杆大头端横向的断面收缩率低是该处密集分布的大量短条状MnS夹杂物导致的。

(2)在锻造过程中,可通过控制锻压初始温度为1 220~1 250 ℃,以改善材料流动性,减少夹杂物聚集。

(3)控制锻件温降,上模压下速度控制在10 mm/s左右。