气液两相对机械密封润滑膜超声检测精度的影响*

刘朝丰 贾 谦 郑钰波 董心怡 王建磊

(1.陕西空天动力研究院有限公司 陕西西安 710003;2.西安交通大学城市学院机械工程系 陕西西安 710018;3.西安交通大学城市学院机械系统控制与机器人应用研究所 陕西西安 710018;4.西安理工大学机械与精密仪器工程学院 陕西西安 710048)

接触式机械密封是一种较为常用的密封形式,在很多流体机械中有着较为广泛的应用,最大的特点是结构简单、工作稳定[1]。接触式机械密封在运行过程中静环和动环由于密封介质的动压效应会形成一层几微米至几十微米厚度的润滑膜,这层润滑膜可以有效降低或避免静环和动环的振动和磨损现象[2]。润滑膜是否完整可以影响到设备的寿命,一般来说润滑膜最直观的评价指标就是润滑膜厚度[3]。润滑膜厚度对机械密封润滑性能和动力学性能都有比较直接的影响,因此将润滑膜厚度与变形、温升等指标一起作为机械密封的基本检测和评价指标[4]。机械密封润滑膜厚度的检测方法有很多,常用的有涡流法、接触电阻法和超声法等,其中的超声法是近些年发展而来的新技术[5]。由于超声波独特的特性,采用超声波作为测量手段在很多领域都有所应用。王林等人[6]将水浸超声设备与扫描电镜配合检测了双层热障涂层热震过程中内部组织结构演变。杨静等人[7]利用超声检测了大容积无缝气瓶瓶口部位可能产生的裂纹。韩晓芹等[8]提出了一种基于超声测量的表面粗糙度测量方法,利用了超声波测量无损耗的特性。黄新平等[9]利用超声波的振动特性改变了聚丙烯复合材料成形过程中碳纤维的取向和填充流动性。王建磊等[10]针对机械密封润滑膜分布检测问题,利用超声原理建立了机械密封润滑膜分布的多点测量模型。葛贞笛等[11]利用粒子滤波技术对声发射信号进行处理,实现了密封端面润滑膜厚度(范围10~23 μm)的测量。

采用超声原理进行微小间隙的检测方法在被使用于机械密封之前,已经在很多领域都取得了一定的成功应用。DWYER-JOYCE[12]根据中间介质层刚度与超声波反射系数的关系,引入了润滑膜厚度的超声波刚度模型,将中间流体层厚度的超声波测量范围扩展到10 μm以下量级。于剑锋等[13]采用超声测量技术对轴承的润滑状态进行了检测,采用针对不同材料的刚度模型实现了不同尺度下的润滑膜厚度的检测。耿涛等人[14]在具有薄衬层形式的滑动轴承上实现了利用多次反射回波相互叠加的润滑膜厚度精确检测。赵伟[15]在轴承试验台上实现了润滑膜厚度的超声多点分布的实时检测,发现由于搅拌产生的气泡会对超声的测试精度产生较大影响。目前超声润滑膜检测研究对象多为几十微米量级,针对机械密封膜厚的检测精度要求更高。特别是针对气液两相润滑下的润滑膜超声测试研究在理论及试验上都鲜有研究报道。

本文作者为提高火箭发动机机械密封润滑膜厚度的检测精度,针对气液两相工况进行了相关的研究。

1 接触式机械密封润滑膜的超声检测模型

接触式机械密封的典型结构包括3部分,分别是静环、动环和波纹管,如图1所示。文中研究的机械密封用在火箭发动机涡轮泵中,密封的介质为液氢、液氧等,其动环的材料为高强度不锈钢,静环的主要材料为浸渍石墨。从图1中可以看出,在机械密封工作时,动环和静环之间因为动压效应存在一层厚度在微米级别的润滑膜,润滑介质一般就是被密封的介质。根据机械密封润滑膜的特点,采用超声弹簧模型法进行其厚度的检测是可行的。采用超声弹簧模型可以检测的润滑膜厚度一般是0~50 μm,因此文中采用该方法进行润滑膜厚的检测最为合适。

该方法也叫刚度模型法,其原理可以描述为当机械密封等摩擦副表面的润滑膜厚度h远小于超声的波长λ时,超声波在机械密封静环和动环2个固体分界面的反射信号重叠,可用忽略质量的轻质并联弹簧替代静环和动环之间的润滑膜,如图2所示。

对于文中研究的机械密封,超声波在固体和润滑膜界面上的反射系数R可以利用式(1)进行定义[12]。在式(1)中f为超声波的发射频率,MHz;K为润滑膜的刚度系数;Z和Z′为两固体层的声阻抗,g/(cm2·s)。

(1)

式(1)中的R可以通过式(2)直接计算获得[13]。式(2)中A为超声波在润滑膜与固体界面上反射信号的频域幅值;Ac为超声波在参考界面上反射信号的频域幅值;Rc为超声波在参考界面上的反射系数。

R=ARc/Ac

(2)

根据超声波在润滑膜与固体交界面处的时域反射信号,经快速傅里叶变换可获得超声波在该界面上的频域幅值A。同理,根据超声波在润滑膜与参考交界面处的时域反射信号,经快速傅里叶变换可获得Ac。式(3)为润滑膜厚度的表达式,在式(3)中h为润滑膜厚度,μm;ρ是润滑膜的密度,g/cm3;c为超声在润滑膜中传播的速度,m/s;Z和Z′为超声在穿越金属和润滑膜时的声阻抗。

(3)

从式(3)中可以看出,润滑膜厚度值的测试精度主要由ρ、c、f、R、Z和Z′决定,其中的ρ和c的精度主要和润滑膜物性相关,f和R的精度主要和超声仪器硬件性能相关。Z和Z′主要和被测材料的物性相关。对于文中的测量对象机械密封来说,其润滑膜为液氮、液氧或液氢等无机物,在机械密封运行过程中会产生两相流,所以要想提高机械密封润滑膜的测量精度,密封介质的两相问题是必须考虑的。

2 气液两相下机械密封润滑介质密度的表征

文中机械密封润滑膜气液两相现象主要对R产生影响,进而影响公式(3)中获得的h的大小。机械密封气液两相的比例依据具体工况不同而不同,可以通过理论分析或试验获得。一般来说液氮的密度ρ0与温度T有关,与压力基本无关,液氮密度的表达式如式(4)所示。

ρ0=ρ0(T)= 2.35|T-237|1.2

(4)

而当汽化产生之后,此时气液混合状态下的介质密度就需要引用一个中间量混合因子α。如式(5)所示α定义为气液两相中气体体积V气与液体体积V液的比值,α的取值在0~1之间,α受工况影响较大,可以在实际测量中通过两相流测量装置来测得。

α=V气/V液

(5)

在液氮汽化过程中,α与液氮介质的密度关系曲线如图3所示。因此如果可以测得某一时刻的气液比例就可以获得该时刻的介质密度,图3中曲线从形式上来看为一个三元的函数曲线,其数学表达式可以写成如式(6)所示的形式。

y=b0+b1x1+b2x2+b3x3+u

(6)

式(6)中b0、b1、b2、b3和u均为常数,其中b1<0、b2>0、b3<0。文中可根据图3中所示的测试数据获得液氮介质密度ρ0在不同α下的数值。

因此,对于液氮为润滑介质的机械密封,其润滑膜测试的超声检测方程只需要将式(3)中的ρ用两相润滑下的ρ0替换即可。

3 气液两相对润滑膜超声检测精度的影响

3.1 机械密封润滑膜厚度的超声检测系统

机械密封润滑膜厚度的超声检测系统的组成如图4所示,超声测量仪器主要由结果显示模块、信号控制模块、数据处理和分析模块等构成,其中信号控制模块通过测试软件的特有功能负责进行波形信号的采集和记录。结果显示模块可以显示采集到的超声波的发射/接收信号的波形以及经过计算得到的润滑膜厚度值,因此也可以通过它对超声测试过程进行检测。该超声测试系统有着很高的采样频率,精度可以达到微米级,系统的输入/输出部分通过接口连接传感器探头,通过传感器进行超声波波形数据采集。

图5所示为机械密封润滑膜厚度模拟装置结构示意图,通过该装置可以模拟给定膜厚的测量环境,检验超声测量膜厚的精度。两相流测量装置可以得到气液的比例,据此获得此时刻的混合因子α。

3.2 试验结果与讨论

试验中润滑膜为静态测量,先使得标定装置形成一定的间隙,再将液氮灌入,测试此时的润滑膜厚度,同时实时检测气液两相的比例。图6所示为两相流测试装置获得的液氮体积占介质总体积的比例k随时间变化曲线。因为k+α=1,从图5中可以看出,液态介质在试验过程中逐渐汽化,混合因子α的值也越变越大。

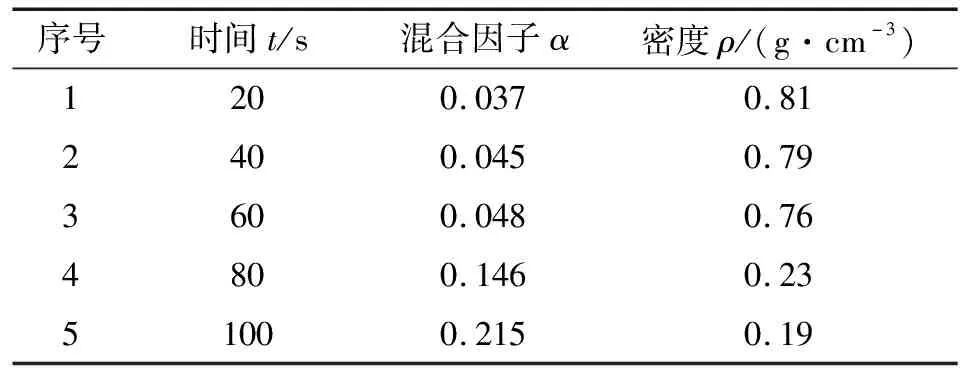

文中采集了试验时间200 s内的α值。根据研究对象的特点,选取20~100 s 之间的α值,根据图3中所示的α值与介质密度ρ关系曲线获得密封介质在两相时的密度值,密度的计算结果如表1所示。文中在对润滑膜厚的分析中未考虑两相对超声波传播速度c的影响。从表1所示的结果可以看出,在测试的初期气相很少,对密度没有明显影响。但是在80和100 s时液氮的密度就降低到了0.23和0.19 g/cm3,这时必须考虑密度变化对机械密封润滑膜厚度检测结果的影响。

表1 不同试验时刻的气液混合因子α和介质密度ρ

表2给出了在20~100 s之间的5个时刻测得的标定值为40 μm的润滑膜厚度h和h′。h为不考虑气液两相的膜厚计算数据,不考虑气液两相的膜厚数据在采用式(3)计算时液氮密度取定值0.81 g/cm3;h′为考虑了气液两相的膜厚计算结果,在式(3)计算时选用的是实测密度。

表2 不同试验时刻的润滑膜厚测量结果

从表2中可以看出,随着时间的变化,膜厚测试结果也在变化,这是因为不同时刻介质的气液比例是不同的。从测试的数据来看,如果不考虑气液两相对介质密度的影响,膜厚测量值h与设定值40 μm之间的误差越来越大,到100 s时误差达到76.5%。α为0.037时密度几乎没变化,所以膜厚测试值h和h′没有差别;α为0.045时ρ为0.79 g/cm3,此时的h′测试误差为6.0%,小于h测试误差8.8%。如果计算时考虑了两相导致的密度变化,测试值h′在试验初期也就是气液比例不高的时候,测试精度高于不考虑两相的情况,例如文中的试验时间60 s之前测试精度高于不考虑两相的情况。但当气体占比较大时,会影响声速、声阻抗等参数,这样在测量时就不能仅考虑两相对密度的影响了。

4 结论

(1)构建接触式机械密封润滑膜的超声检测模型,润滑膜厚度值的测试精度主要由ρ、c、f、R、Z与Z′决定,ρ和c与润滑膜物性相关,f和R与超声仪器硬件相关,Z和Z′与被测材料的物性相关。

(2)针对气液两相润滑下机械密封润滑膜厚度的精准测量,引入了中间变量混合因子α,通过试验获得了α和密封润滑介质密度ρ0的变化关系,进行了气液两相润滑下的机械密封润滑介质密度ρ0的表征。

(3)分析气液两相对润滑膜超声检测精度的影响,如考虑两相导致的介质密度变化,测试值h′在气液比例不高的时候,例如文中的试验时间60 s之前测试精度高于不考虑两相的情况。但当气体占比较大时,会影响声速、声阻抗等参数,在测量时不能仅考虑两相对密度的影响了。