3D打印工程弃土挤出过程力学性能试验研究

柏美岩,肖建庄,高 琦,沈剑羽,侯逸青,王浩通,马亚辉

(1.同济大学 土木工程学院,上海 200092;2.许昌金科资源再生股份有限公司,河南 许昌 461001)

据2017年《中国建筑节能年度发展研究报告》提供的数据估算,中国现每年约有(18~20)×108t的弃土产生[1-2]。工程弃土主要来源于房地产开发、地铁工程、城中村改造、市政建设等,各类来源的弃土约占年建筑垃圾产生总量的50%,主要的处置途径为回填、堆山造景等,但总体利用率较低,浪费严重。存量如此巨大的工程弃土若可用作建筑材料来填补日益匮乏的自然资源,将给经济和生态等方面带来可观的收益[3-6]。随着挤出成型3D打印工艺逐渐应用在建筑工程领域[7-10],该工艺可满足定制化产品的设计生产,且结构形式越复杂,其优势越明显[11]。Silveira等[12]将桌面3D打印过程和微型螺杆喷头挤出工艺相结合,李耀刚等[13]以挤出方式进行陶瓷浆料的3D打印,克服了陶瓷材料难以通过传统制造方法成型的缺陷,以上均验证了以挤出成型方式进行不同材料3D打印的可行性,也为工程弃土以螺杆挤出方式进行3D打印和弃土的高效再利用提供了新思路。

以建筑渣土作为原材料可高效生产能满足不同工况需求的均质生态砖[14]。已有学者利用造纸厂污泥[15]、粒状高炉矿渣[16]、工业陶瓷污泥[17]、煤矸石[18]等废弃物来制备烧结砖,但是利用工程弃土制备生态砖的案例并不多见[19],其一是工程弃土来源广泛,不同地区土样的工程性质差别较大,粉质类型弃土的可塑性较差;二是工程弃土作为生态砖的复配比例不易控制,导致弃土利用率低,成品率不高。为改善 部 分 土 体 的 工 程 性 质,Polito等[20]和Thevanayagam等[21]通过砂土复配试验表明土体中细粒含量对砂土力学性质影响较大,陈永健等[22]通过试验表明砂土黏聚力随着黏粒含量的增加而增加。黎亮等[23]通过击实特性试验发现随着黏土掺量的增加,砂土的压实度也随之增加,且掺量越大越明显。Schmitz等[24]通过等效层间距的概念来解释黏土可塑性的形成机制,增加黏粒的含量,可提高土体的可塑性。贺智强等[25]和张建伟等[26]通过在粉质砂土中掺入木质素粉末来提升土体的无侧限抗压强度,且存在最优掺量。

因此,本文设计了13种不同配合比的复配弃土,通过室内挤出成型3D打印试验、无侧限抗压强度试验和直剪试验,研究了黏质土掺量和不同掺料对工程弃土螺杆挤出3D打印过程中可挤出性和力学性能的影响,同时分析了不同掺料对土样黏聚力的内在作用,探讨了河砂和再生粉作为工程弃土掺料的可行性。并通过实体建模,验证了不同掺料对工程弃土挤出打印过程中的应力分布影响规律,以期为工程弃土的资源化利用提供一定的应用基础。

1 试验过程

1.1 材料物理性能指标

试验所用工程弃土取自河南省许昌市不同工地开挖基坑,分别为被标记为XCY、XCB,后缀Y代表取自粉质砂性土层,B代表取自黏质土层,将土样风干碾碎过1 mm筛备用。由于工程弃土成分复杂,可能会掺杂不同的砂石或建筑废弃物,因此考虑将河砂和再生粉作为取代物[27]。其中河砂为普通细砂,细度模数1.97,再生粉由含红砖及混凝土的建筑垃圾破碎、筛分、风选后得到,饱和吸水率为10%~12%。所用材料如图1所示,图2为再生粉和河砂的颗粒级配。表1和表2为所用弃土和不同掺料的基本物理特性指标,表3为所取粉质砂性土和黏质土的矿物成分含量。

表1 不同土样基本物理指标Tab.1 Basic physical indexes of different spoil

表2 不同掺料基本物理指标Tab.2 Basic physical indexes of different admixtures

表3 不同来源弃土矿物成分含量Tab.3 Mineral composition of spoil from different sources

图1 试验用原材料Fig.1 Raw materials

图2 再生粉和河砂的颗粒级配Fig.2 Size distribution of recycled powder and river sand

1.2 配合比设计

表4为弃土复配的配合比设计,M 1~M5是将XCY作为基底,掺入质量取代率分别为90%、70%、50%、30%、10%的XCB复配制成。同时,将M3作为未添加掺料对照组,AS1~AS4和AR1~AR4分别为将河砂和含红砖再生粉作为掺料对粉质土进行取代,质量取代率分别为5%、10%、15%、20%。由于试验主要探讨黏土和不同掺料对弃土挤出打印过程的影响,所以复配过程中用水量将根据M3对照组的最佳含水率来确定。

表4 弃土复配配合比设计Tab.4 Mix design of admixture

1.3 试验方案

1.3.1 工程弃土打印过程控制

工程弃土挤出成型打印过程由PCCER型打印系统完成,该系统由控制器、送料仓、挤出螺杆、受压密实段和可定制化的挤出头组成。打印过程设定螺杆转速为15 r·min-1,弃土挤出速度为2 mm·s-1,挤出头部位可根据不同的砖外形进行定制,本试验弃土砖挤出规格分别为147 mm×28 mm×17 mm的无孔实心砖和147 mm×48 mm×26 mm的双孔砖,分别用前缀M和A表示。图3为弃土复配挤出打印流程图,首先将所有原料分别进行干燥,研磨和筛分,用机械搅拌器将粉末混合物搅拌30 min以确保均匀,再分批加水直至满足土样塑限指标,经过练泥和密封陈化3 d后置入打印系统送料仓进行弃土砖的挤出打印,经打印成型后再用钢丝线切割即可完成固定规格弃土砖的制备。

图3 弃土复配挤出打印过程Fig.3 Extrusion process of construction spoil

1.3.2 土样无侧限抗压强度试验

无侧限抗压强度是反映土体改良效果的重要指标[28],试验按照《公路土工试验规程》(JTG 3430—2020)[29]中的标准试验方法进行。将经烘干过筛后的弃土土样和不同掺入比的添加料混合,在搅拌过程中分批加水至土样的最佳含水率,装入密封塑料袋静置24 h后分别进行击实处理和挤出处理,再利用切土盘将土样切为直径61.8 mm,高100.0 mm的圆柱形标准无侧限抗压试样,每种复配比例的试样分别制备3个平行试样,将同组试样的算术平均值作为该组的无侧限抗压强度。试验加载速率为1 mm·min-1,当试验的压力-位移曲线出现峰值和明显下降段时即可停止试验,将记录的峰值压力按式(1)进行计算,最终得到工程弃土无侧限抗压强度和应变关系。

式中:fcu为弃土试样的无侧限抗压强度;P为受压破坏后的最大荷载;A为试样的横截面积。

1.3.3 土样直剪试验

弃土的直剪试验按照《公路土工试验规程》(JTG 3430—2020)中的室内快速剪切试验方法进行,用环刀对击实和挤出处理后的圆柱土样切割成直径61.8 mm,高20.0 mm的标准试样,每组预留4个平行试样,置入应变控制式直剪仪中进行试验,使试样以0.8~1.2 mm·min-1的速率剪切直至破坏。

1.3.4 扫描电镜(SEM)试验

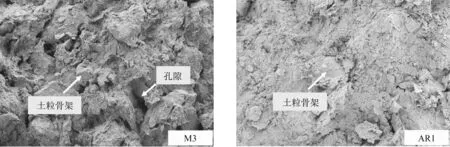

选取M3和AR1作为对比试样进行扫描电镜试验,将挤出后弃土砖经自然风干后分别用液氮(-190℃)对断面1 cm2大小的试样做急速冷冻处理,再抽真空24 h以保证试样微观结构不会发生改变,然后选择有代表性的弃土砖断面喷金处理后进行SEM试验,从微观上分析再生粉掺料对弃土工程性质的影响机理。

1.3.5 挤出成型打印过程数值仿真

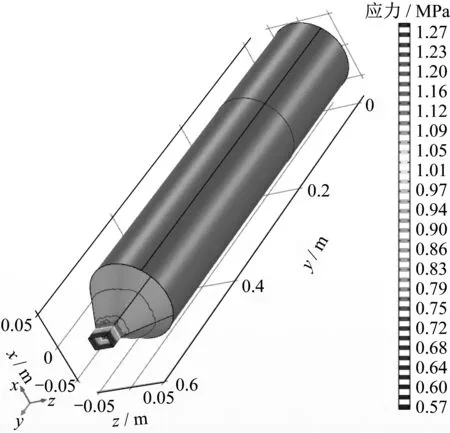

根据螺杆挤岀式3D打印成型设备的结构特点和成型过程,利用COMSOL多物理场耦合优势对泥料的挤出打印过程实施仿真分析。在忽略绞刀重力及惯性力影响情况下,分别对流场稳定及低雷诺层流进行假设,根据不同材料属性输入参数。铰刀及筒壁均为钢结构,密度7 850 kg·m-3,杨氏模量200×109Pa,泊松比为0.3。泥料的属性参数主要包括泥料密度和动力黏度,泥料密度为1 905 kg·m-3,动力黏度为1 310 Pa·s。网格划分采用自由四面体网格,如图4所示。

图4 挤出机结构及网格划分示意图Fig.4 Extrusion morphology of spoil with different mixing ratio

2 试验结果分析

2.1 不同复配比例对工程弃土打印过程可挤出性的影响

图5为不同黏土掺配比例弃土砖的打印形态,可以发现,土样M3即黏质弃土的掺配比例达到50%时,打印弃土砖表面光滑平整,无明显裂缝出现。而土样M4边角部位有较多毛刺出现,M5则在挤出边角处出现较多宽度为3~5 mm不等的横向裂缝。黏质弃土掺入含量低则可挤出性较差,说明黏土颗粒可改善粉质砂土颗粒之间松散不成型、黏聚力差的缺陷,进而有效改良工程弃土的打印效果。掺入河砂的弃土砖AS1~AS4挤出打印形态良好,表面均平滑无明显裂缝,而掺入再生粉的弃土砖AR1~AR4打印形态则受掺量影响较大,且随着再生粉掺量的增加,打印效果变差。当再生粉掺量为5%时,其打印形态良好,当再生粉掺量达到10%时,有明显裂缝出现,且随着再生粉掺量的增加,横向贯穿裂缝越明显。

图5 不同复配比例下弃土打印形态Fig.5 Extrusion morphology of spoil with different mixing ratio

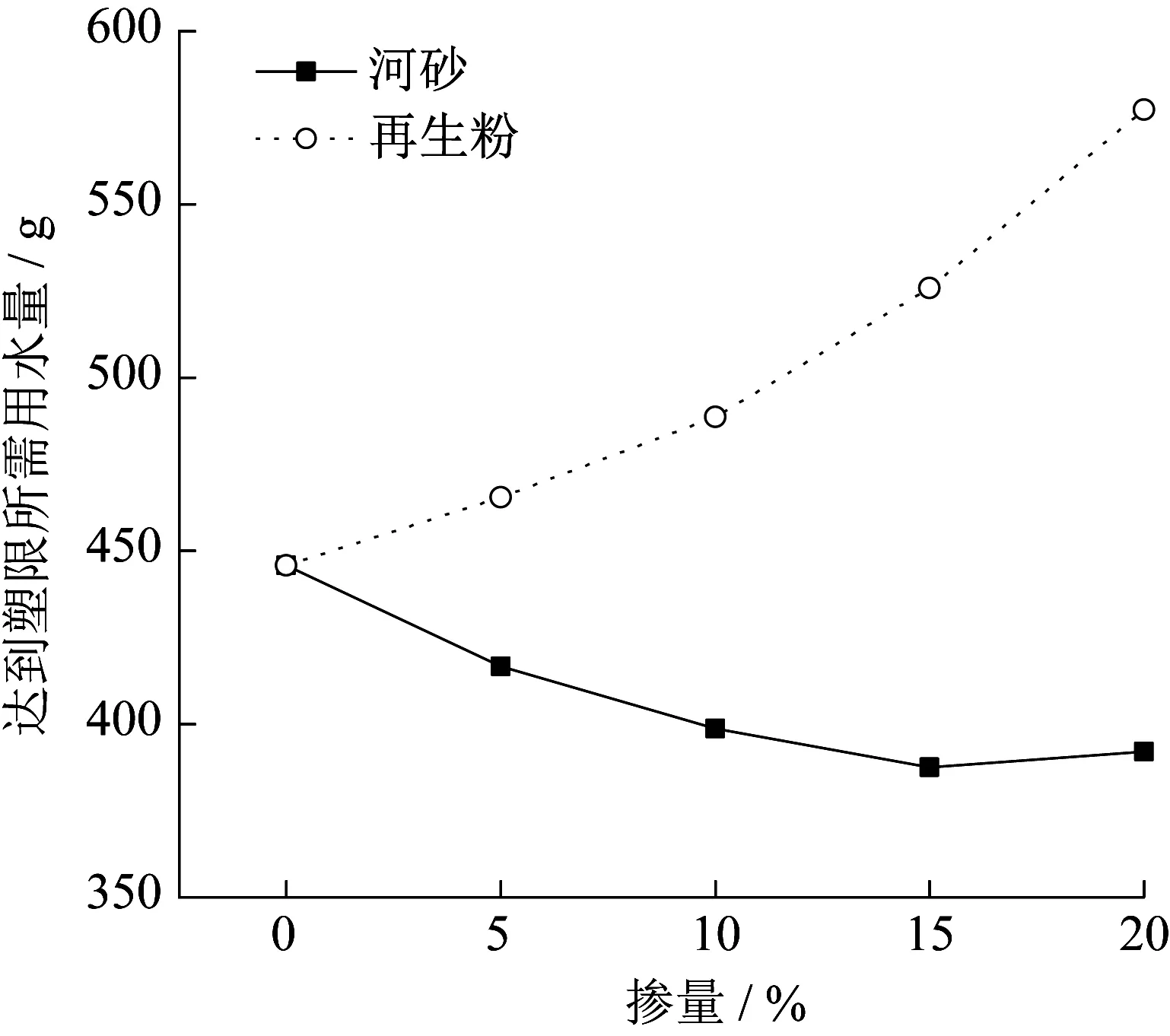

吸水率是影响土体可塑性的重要指标,当土体含水率在液塑限之间且适宜时,才具有较高的可塑性,便于弃土的挤出成型[30-31]。图6为不同掺料掺入质量和土样达到塑限所需用水量的关系,可以发现随着河砂掺量的增大,土样用水量呈下降趋势,掺再生粉的弃土试样达到塑限所需用水量则随着再生粉掺量的增大而增大。说明当用水量固定时,河砂的掺入会分出部分自由水,而黏土颗粒粒度较细,比表面积大,这些自由水和黏土颗粒结合,减小了颗粒表面摩擦系数,增大了土样的塑性指数,进而影响了弃土打印过程。而掺入再生粉时,因为再生粉的高吸水性,会吸收部分的自由水,导致弃土组份的相对含水量降低,进而降低了弃土的可塑性,出现挤出开裂现象。

图6 不同掺料土样达到塑限所需用水量(以3 kg土样计算)Fig.6 Water required for spoil with different amount of admixture to reach plastic limit(calculated by 3kg spoil)

2.2 不同复配比例对工程弃土无侧限抗压强度的影响

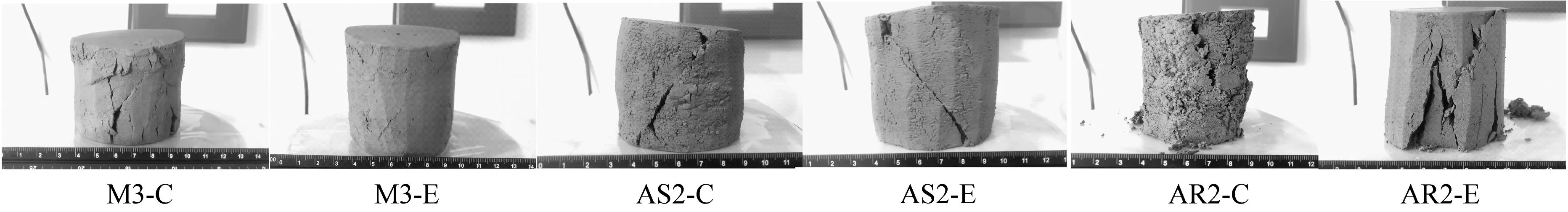

图7 为不同复配土样的无侧限抗压强度试验典型破坏形态,后缀C代表击实处理土样,E为挤出处理土样。从图7可以看出,不同复配弃土试样受压均呈塑性剪切破坏,沿试样受压侧面出现从上至下明显的贯穿斜裂缝。和击实试样相比,经挤出处理的试样密实度明显更高,颗粒间距被压缩使得土颗粒和掺料之间有更好的聚拢效果。

图7 不同土样无侧限受压破坏典型形态Fig.7 Typical failure modes of different spoil samples under unconfined compression

图8为不同复配弃土的无侧限抗压强度-应变曲线,图9为不同掺料掺量对弃土无侧限抗压强度的影响。结合图8和图9可以看出,土样破坏经过压密阶段、弹性变形阶段、屈服阶段和变形破坏阶段。压实度对工程弃土的无侧限抗压强度的影响非常显著,在同等掺量下,掺入河砂和再生粉的弃土试样经挤出处理后的无侧限抗压强度均比击实处理后的试样强度更高。土体颗粒摩擦较大程度上决定了弃土试样的抗变形破坏能力[32],当弃土受竖向荷载作用时,土颗粒和掺料颗粒之间的摩擦力起到了阻止土体变形的作用。随着弃土试样土体密度的増大,土颗粒之间的间距缩短,孔隙体积减少,土颗粒之间接触点增多,排列更为紧密,在外荷载的作用下,土颗粒移动减弱,破裂变形逐渐被削弱,抵抗变形破坏的能力逐渐増强,所以经挤出处理后的弃土应力峰值得到提升。对不同掺料而言,河砂的掺入会降低土样无侧限抗压强度,且不同的处理方式对掺入河砂弃土的无侧限强度的影响规律大致相同,由上一节可知,当掺入比例为10%时,土样吸水率存在一个最大值,所以会暂时提升土样的无侧限抗压强度,当掺入比例高于10%时,其强度逐渐降低。再生粉的掺入则会对弃土无侧限抗压强度有一定的提升效果,当再生粉掺量为15%时,弃土土样无侧限抗压强度最高,较同等工况下未掺再生粉弃土强度相比提升了39.6%,但是此掺量下的弃土可挤出性较差,在保证改良工程弃土强度和可挤出性的前提下建议再生粉掺量为5%。当再生粉掺量达到20%时,挤出处理后的弃土无侧限抗压强度降低幅度较大,这是因为再生粉的高吸水性导致弃土组份相对含水量减少,而颗粒之间缺少维持土体塑性的自由水,弃土试样整体黏聚性迅速降低,在受到荷载作用早期便会崩解破坏。

图8 不同复配弃土无侧限抗压强度-应变曲线Fig.8 Strain curves of unconfined compressive strength under different admixtures

图9 不同掺量对弃土无侧限抗压强度的影响Fig.9 Effect of admixture content on unconfined compressive strength of spoil

图10为不同试样在达到无侧限抗压强度峰值时所对应的应变值随河沙、再生粉掺量的变化趋势。从图10可以看出,掺河砂和再生粉试样在达到无侧限抗压强度峰值时所对应的应变值变化趋势和击实或挤出的前处理方式关系不大,不同方式处理的掺河砂试样在达到无侧限抗压强度峰值时所对应的应变值随着河砂掺量的增加呈先减小再增大的趋势,而掺再生粉试样在达到无侧限抗压强度峰值时所对应的应变值均随着再生粉含量的增加而逐渐减小。

图10 不同试样在达到峰值强度时所对应的应变值变化Fig.10 Changes of strain value of different specimens when reach the peak strength

2.3 不同复配比例对工程弃土抗剪强度参数的影响

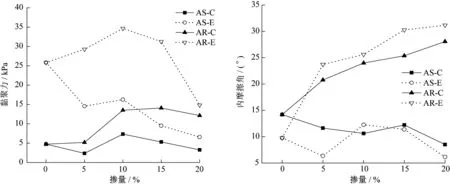

图11 为不同处理方式和掺料掺量对弃土抗剪强度参数的影响曲线。从图11可以看出,与击实试样相比,挤出处理后的试样黏聚力和内摩擦角相对较大,这是因为压实度越大,土颗粒以及颗粒集聚体之间接触更加紧密,孔隙体积则越小,试样抵抗变形的能力越强,土体强度越高。随着再生粉掺量的增大,掺再生粉试样的黏聚力呈现先增大后减小的趋势,说明过多的再生粉会导致土体的相对含水量减少,黏聚力降低,这与不同掺料影响弃土挤出成型效果的结论一致。掺入再生粉时,经不同方式处理后的试样,内摩擦角均随着再生粉掺量的增加而逐渐增大,而随着河砂的掺入,弃土内摩擦角随掺量的增大呈先增大后减小的趋势。

图11 不同处理方式和掺量下弃土黏聚力和内摩擦角变化Fig.11 Changes of cohesive force and the angle of internal friction of spoil with different treatment methods and admixture

2.4 河砂和再生粉作为弃土掺料可行性分析

图12 为不同掺量下掺料对弃土试样弹性模量的影响曲线,可以明显看出,掺入河砂会降低土体弹性模量,经击实和挤出方式处理后土样的弹性模量最大降低幅度分别达45.8%和35.3%。而再生粉的掺入可以显著提升土体的弹性模量,经击实和挤出处理方式处理后土样弹性模量最大增幅分别达209.1%和429.4%。同时结合图7可知,当再生粉掺量达20%时,弃土的弹性阶段维持时间最短,经挤出方式处理后的试样受压轴向应变达到5%左右便会发生破坏,而掺入河砂后的弃土试样在受压变形时弹性阶段持续时间均较长。说明河砂的掺入对弃土的改良效果较差,而适宜掺量的再生粉可以有效改善弃土的工程性质。

图12 不同掺量对弃土试样弹性模量的影响曲线Fig.12 Influence curve of different admixtures on elastic modulus of spoil

图13分别显示了在1 000倍放大倍数下M3与AR1的挤出弃土砖烧结后微观结构,即再生粉掺量分别为0和5%。从图13可以看出,未掺再生粉试样的颗粒感明显,骨架外轮廓较为清晰,颗粒未被完全包裹,且颗粒间镶嵌孔隙较多,连接效果不好,局部位置发生团聚效应。当再生粉掺入后,再生粉填充在颗粒孔隙处,使得孔隙明显减少,颗粒感不再明显,附着在颗粒表面的类胶结物质含量较高,将不同的骨架颗粒黏结在一起形成一个整体,在宏观上表现出复配弃土强度的增强。进而结合课题组先前对再生粉的相关研究可以说明[33-35],具有足够细度的再生微粉在工程弃土复配中可产生微集料效应,且具备一定的火山灰活性,作为掺料填充土颗粒间孔隙提升土体结构密实度的同时,部分结合水也激发了再生粉活性,从而提升了弃土的力学性能。

图13 不同配比的挤出弃土砖SEM图像Fig.13 SEM images of extruded spoil bricks with different proportions

2.5 弃土挤出成型打印过程的数值仿真

图14 和图15分别为M3试样打印过程挤出口应力分布图和不同掺料挤出过程最大应力影响曲线。以无孔实心砖为例可以看出,筒壁和挤出口交界处筒壁所受挤出应力较大,掺入河砂和再生粉对挤出口应力分布和单位质量下达到塑限所需用水量趋势相似,这是因为弃土在挤出打印过程中不断向狭窄出口处汇集,螺杆的旋转也对弃土起到了挤压作用,随着出口处的弃土不断被挤出,其压力又得到了释放。当再生粉掺入后试样的内摩擦角增大,不同颗粒间摩擦系数增大,进而导致弃土在挤出过程中压力增大,筒壁所受应力也相应增大。而随着河砂掺量的逐渐增加,挤出口部位应力逐渐减小,这是因为河砂的掺入使得土体相对含水量增大,弃土黏聚力增大,内摩擦角减小,进而使得交界处挤出压力减小,筒壁所受应力也相应减小,与试验结果吻合较好。

图14 M3挤出过程应力分布图Fig.14 Stress distribution in M3 extrusion process

图15 不同掺料对弃土挤出应力影响曲线Fig.15 Extrusion stress distribution curve of spoil with different content

3 结论

(1)以挤出成型3D打印技术生产满足不同工况要求的工程弃土砖是可行的,黏质土可有效改善打印过程中粉质砂土颗粒之间松散不成型,黏聚力差的缺陷,其掺配比例会影响复配弃土的挤出打印效果。当黏质土掺配比例达50%时,打印效果良好,优化弃土复配比例有利于改善弃土工程性质。在弃土复配中掺入0~20%的河砂后,打印弃土砖表面均无明显裂缝。而再生粉的掺入则存在最优掺量,当再生粉掺量高于5%时则会降低工程弃土的可挤出性,出现明显开裂现象,且掺量越高可挤出性越差。

(2)在弃土复配过程中加入合适范围的再生粉可以提高土体的无侧限抗压强度和弹性模量,不同的处理方式也会对弃土的工程性质产生影响。当再生粉掺量为5%时,经击实和挤出方式处理后弃土的弹性模量增幅分别达17.0%和104.1%。弃土经挤出处理后的压实度更大,土颗粒以及掺料颗粒之间接触更加紧密,试样抵抗变形的能力增强。但是再生粉含量过高会导致弃土砖打印形态较差,弃土弹性变形阶段维持时间减少,在保证工程弃土强度改良效果和满足可挤出性的前提下,建议再生粉掺量为5%。

(3)河砂的掺入对弃土工程性质改良效果较差,掺入河砂会降低土体无侧限抗压强度和弹性模量,呈逆骨架效应,经击实和挤出方式处理后弃土的弹性模量最大降低幅度分别达45.8%和35.3%。掺入河砂后的弃土试样在受压变形时弹性阶段持续时间较长,无侧限抗压强峰值时所对应的应变值随着河砂掺量的增加呈先减小再增大的趋势。

(4)再生粉可作为掺料在一定范围内有效改善弃土的工程性质。再生粉比表面积较大,在工程弃土复配中可作为一种微集料填充在土颗粒间孔隙处,提升土体结构密实程度。同时,再生粉与水结合也激发了再生粉的部分火山灰活性,形成附着在颗粒表面的类胶结物质,将不同的骨架颗粒黏结在一起形成整体,进而提升复配弃土强度。

(5)弃土螺杆挤出3D打印模拟中,筒壁和挤出口交界处所受应力较大。河砂的掺入使得土体相对含水量增大,使得弃土黏聚力增大,内摩擦角减小,进而使得挤出口部位压力减小,出口部分筒壁所受应力减小,而再生粉掺入会导致土体颗粒间摩擦系数增大,导致弃土在打印过程中压力增大,筒壁所受应力也相应增大,与试验结果吻合较好。

作者贡献声明:

柏美岩:试验,数据收集与处理,分析与撰写论文。

肖建庄:提出研究思路,指导研究方案和论文撰写,审阅及修订论文。

高 琦:数据收集与处理,审阅及修订论文。

沈剑羽:试验,数据收集与处理,审阅及修订论文。

侯逸青:试验,数据收集与处理。

王浩通:数据收集与处理。

马亚辉:数据收集与处理。