基于多指标的钢轨打磨目标廓形设计

王军平,沈 钢,毛 鑫,王荣全

(1.同济大学 铁道与城市轨道交通研究院,上海 201804;2.中铁物总运维科技有限公司,北京 100036)

作为铁路的重要组成部分,钢轨在车辆运行过程中会逐渐出现磨耗、疲劳、波磨等多种形式的病害[1-3]。当病害发展到一定程度时需要对钢轨进行更换,以保证车辆运行的安全。而随着我国铁路网的日益庞大,钢轨的使用量和日常维修保养成本也与日俱增,因此非常有必要对如何有效改善轮轨作用关系,控制钢轨病害的产生和发展,提高钢轨使用寿命进行深入研究。Pålsson等针对道岔区钢轨廓形的优化周期进行了研究[4-5];Brandau等提出了一种针对轻轨电车曲线段的非对称钢轨廓形设计方法[6-7];马跃伟等[8]假定轮对横移量服从高斯分布,建立了基于蒙特卡洛方法的轮轨接触概率模型,获得了轮轨接触应力的概率分布;崔大宾等[9]提出了一种基于权数轮轨法向间隙的方法对重载线路钢轨廓形进行了优化;贾晋中等[10]针对朔黄铁路小半径曲线段的严重侧磨问题,提出了一种适合小半径曲线减磨的打磨廓形设计方法。

已有文献大多是针对某一具体指标进行钢轨廓形设计,考虑的因素相对单一,且设计结果通常以理论分析为主,并未在实际打磨中进行验证。为弥补这一缺陷,本文基于个性化钢轨廓形打磨方法[11-12]的实践,提出一种新型的基于多指标综合考虑的钢轨打磨目标廓形设计方法,并对其现场应用情况进行跟踪分析。

1 廓形设计方法基础

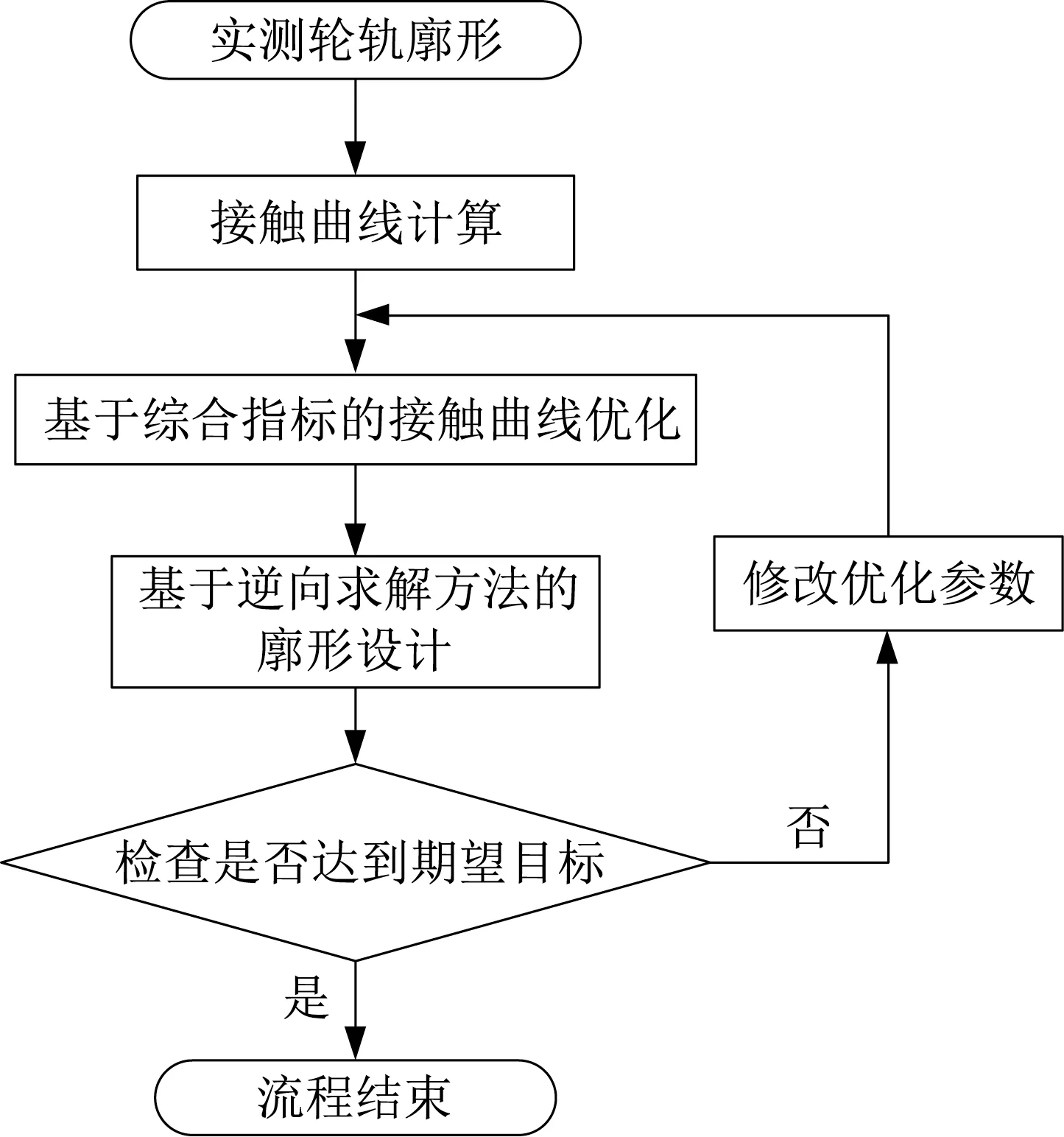

本文廓形设计采用逆向设计方法,具体设计流程如图1所示。该方法可简单描述为:首先计算给定的代表性轮轨廓形的接触特性曲线,再对接触特性曲线进行优化,将优化后的接触特性曲线作为求解的目标函数,基于轮轨接触基本特性进行轮轨接触点的逆向求解,便可得到目标廓形。

图1 设计流程Fig.1 Flow chart of design

该方法中,轮轨接触特性曲线的优化和钢轨廓形的逆向求解算法是进行廓形设计的核心,其中逆向求解算法可通过查阅相关文献[13]得到,而轮轨接触特性曲线的优化目前尚无相关研究,主要靠设计者根据经验确定。本文以轮径差曲线为例,提出一种基于多维度指标的轮轨接触特性曲线优化方法。

2 优化问题的简化

轮径差曲线的优化主要是指轮对横移量零点至轮缘接触区段的优化,轮缘接触后需要有足够大的轮径差以防止脱轨。因此可定义如图2所示4个节点来简化轮径差曲线的优化。

图2 控制节点位置Fig.2 Location of control node

节点1:左右曲线的连接点,决定轮对0横移量下的轮径差值,进行直线廓形设计时,需要保证自对中能力,此点轮径差通常设置为0,而进行曲线廓形设计时,需要根据实际情况设置一定的0位轮径差。

节点2:直线稳定性控制点,主要决定轮对在直线上的运行稳定性,国际铁路联盟标准UIC 519定义轮轨接触名义等效锥度是指在轮对横移量为3 mm时所对应的等效锥度,因此该控制点可设置在轮对横移量为3 mm处。

节点3:曲线通过控制点,主要决定轮对通过中等半径曲线时的动力学响应,此时处于钢轨轨距角和车轮轮缘根部接触区,但尚未出现轮缘接触情况,因此该控制点可设置在轮对横移量约7~9 mm处。

节点4:抗脱轨控制点,用于保证轮对在极端情况下的运行安全性,由于实际车轮轮缘磨耗、钢轨侧磨、轨距偏差等问题的存在,此点处横移量通常存在一定差异,宜根据实测数据计算结果确定。

上述节点的确定,可将轮径差曲线的优化简化为各节点位置和曲线斜率的优化问题。通常情况下,为满足设计廓形的单调性要求,轮径差曲线也应该是单调的,同时为满足设计廓形的光滑性要求,轮径差曲线的一阶导数应该是连续的,二阶导数则应尽量连续,因此采用Hermite插值(二点三次插值)方法得到各节点间的完整曲线。

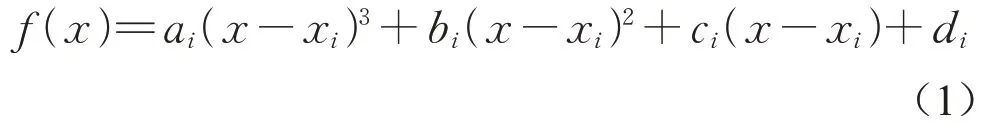

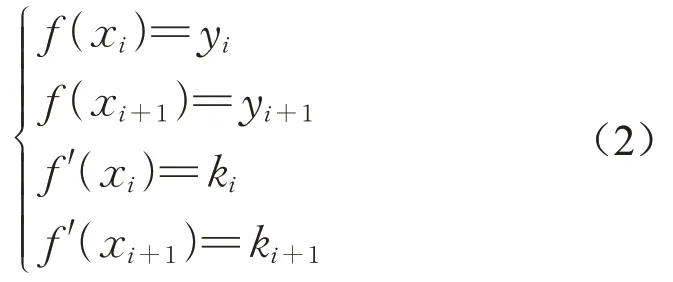

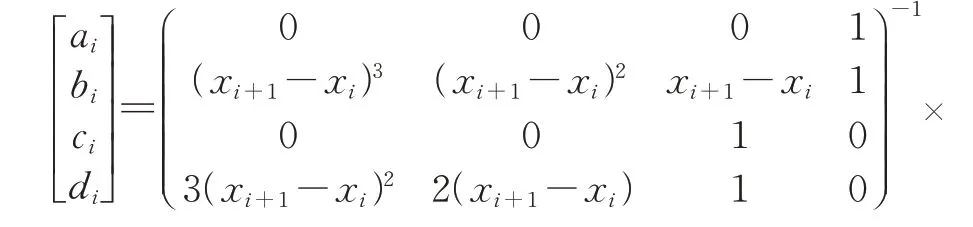

设任意两个相邻节点坐标为(x i,yi)和(x i+1,yi+1),节点处一阶导数分别为ki和ki+1,则该段区间内完整曲线的参数表达式为

式中:ai、bi、ci、d i为多项式系数,均为常数。

由于

将式(2)代入式(1)可得各项系数

需要注意的是,分段三次曲线拟合与样条曲线存在一定差异,它仅保证一阶导数连续,并不保证二阶导数也连续(各节点处的二阶导数并不要求必须连续),但它可以规避样条拟合带来的曲线“波动”使得值域非单调的问题。

3 优化控制指标

3.1 稳定性系数

指车辆通过直线时的蛇行运动稳定性。采用轮轨接触非线性等效锥度作为稳定性的衡量指标,通常情况下稳定性系数越小,直线运行稳定性越好。根据Klingel公式,等效锥度λ可表述为

式中:b为左右轮滚动圆横向距离之半;r0为车轮名义滚动圆半径;L为轮对蛇行波长。

3.2 导向性系数

指单位名义滚动圆半径的车轮可纯滚动通过的曲线半径。用于评价转向架的曲线通过能力,通常情况下导向性系数越小,曲线通过能力越好。定义导曲线半径R0为

式中:Δr为左右车轮滚动半径差。

近似地可以认为有

式中:g为轨距;d为钢轨轨头宽度。

取节点3处的导曲线半径作为导向性系数。

3.3 平滑性系数

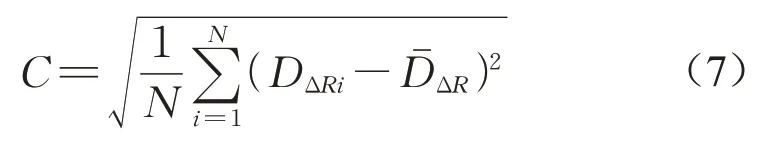

指轮轨接触特性曲线的平滑性。通过区段内曲线斜率的变化率(一阶导数)来衡量,平滑性系数越小,则轮轨接触特性曲线平滑性越好。由于单侧轮径差通常要求是单调的,其一阶导数符号不变,因此采用其一阶导数的标准差来衡量曲线的跳动程度,定义为平滑性系数C,可表述为

式中:DΔR为轮径差的斜率;N为离散点个数。

3.4 均布性系数

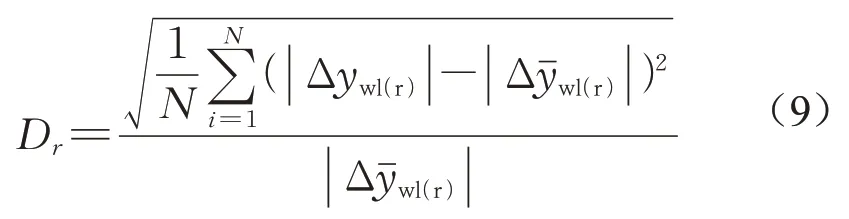

指轮轨几何接触关系中轮轨接触点分布的均匀性。均布性系数越大,可认为轮轨接触点分布越合理。理论上,轮轨接触点的均布性需要通过同时计算踏面和钢轨上接触点的横坐标方差或标准差来判断,以防止车轮或钢轨两者中其一出现接触点集中现象而造成误判,但是对于廓形一阶导数斜率符号不变的情况,其轮径差的变化基本能够反映踏面上接触点的分布状态,因此可以粗略用轮径差值的离散度作为衡量踏面接触点均布性的一个指标,即

式中:Δr为左右车轮轮径差。

由于轮轨磨耗计算模型由轮轨间的接触应力和载荷作用周期定义,当轮轨接触点分布越均匀,轮轨间的接触应力跳跃波动越小(瞬态冲击力较小),且作用点的载荷周期也越长,因此轮轨磨耗会趋于平缓。也可以通过接触分布定义“真实离散度”,代替轮径差离散度作为最终打磨廓形校验时的均布性指标:

式中:ywl(r)为踏面左(右)侧接触点横坐标。

通过分析可知,以上4个有关轮径差的指标量纲为一,因此如果将打磨前实测车轮踏面和钢轨廓形对应的各项指标作为基准,将优化设计后的各项指标与打磨前的各指标作为对照,可以得到不同轮轨匹配状态的指标差异,从而确定设计轮径差和相应廓形的优劣。

4 廓形设计的智能化实现

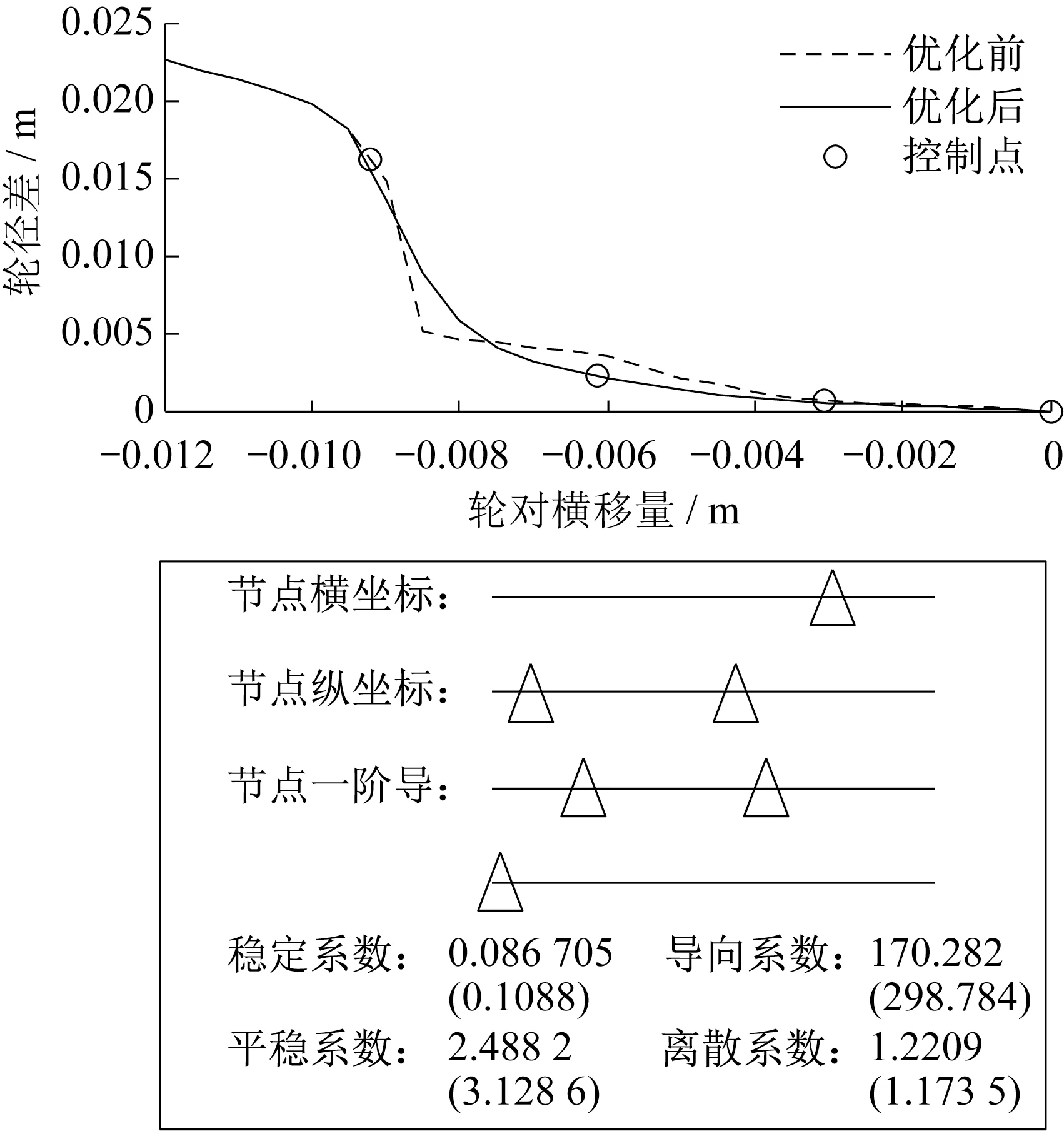

开发轮径差曲线的计算机智能优化程序如图3所示,通过对控制节坐标位置和一阶导数的约定可实现轮径差曲线的自动生成,同时也可通过对各输入量的调节(拖动△)来实现对优化后轮径差曲线的调整,调节过程中可实时查看优化后(括号外)各系数和优化前(括号内)系数的对比,以确定优化效果。例如,图3中,优化后稳定性系数减小了20%,导向性系数降低了43%,平稳性系数降低了21%,离散系数提高了4%。

图3 轮径差曲线优化软件界面Fig.3 Optimization software interface of wheel radius difference curve

具体设计时,可通过对约束条件范围内各节点纵坐标和一阶导数值的自动步进调节得到各系数综合最优的目标轮径差曲线,再通过钢轨廓形的逆向求解得到优化后的钢轨打磨目标廓形,如图4所示。

图4 廓形设计软件界面Fig.4 Software interface of profile design

5 应用实例

以中国铁路太原局集团有限公司所属的北同蒲铁路线(大同—风陵渡铁路线北段)为例,对上述钢轨打磨目标廓形设计方法及实施效果进行分析。北同蒲线为客货混运铁路,设计速度120 km·h-1,试验区段铺设60 kg·m-1标准廓形钢轨,年通过总质量约60 Mt。实施廓形打磨前,线路存在小半径曲线上股内侧和下股轨顶疲劳裂纹及剥离掉块现象,同时钢轨磨耗速率较快,对钢轨使用寿命造成一定影响。

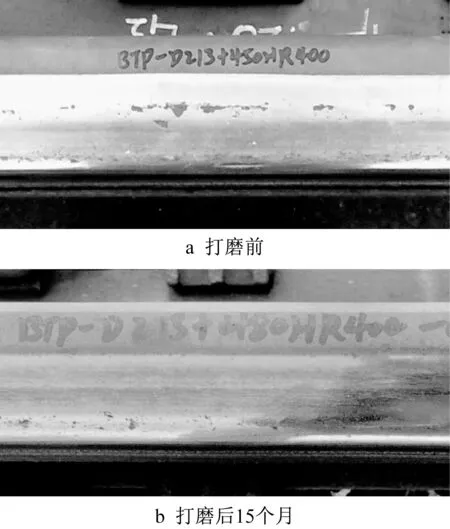

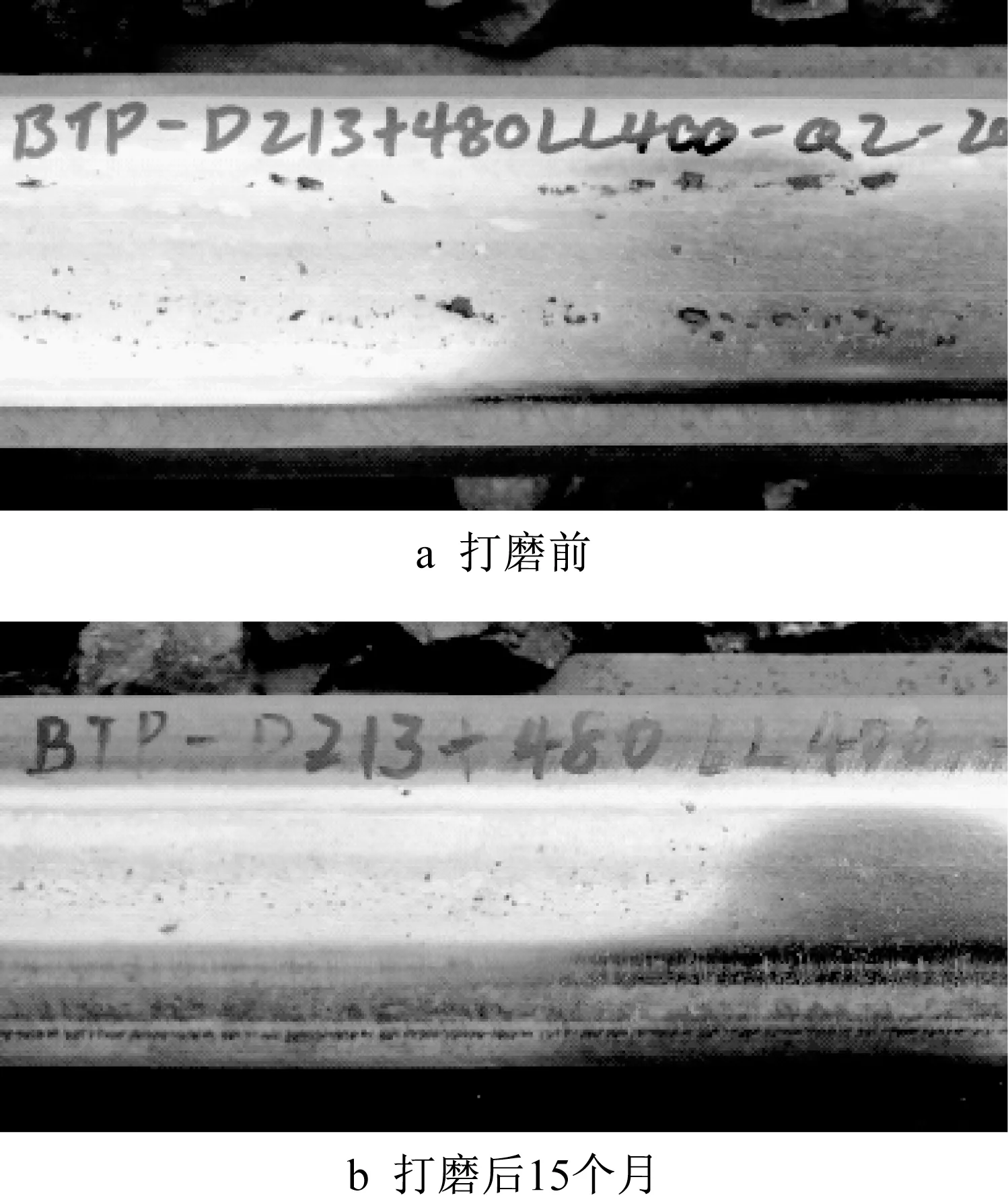

采用上述钢轨打磨目标廓形设计方法进行设计,打磨前及打磨后15个月,试验曲线(半径400 m,超高80 mm,曲线长293.5 m,缓和曲线长80 m)钢轨表面状态如图5、6所示。由图5a可知,打磨前曲线上股存在较为明显的钢轨侧磨、剥离掉块和钢轨波磨现象;由图5b可知,打磨后15个月,即打磨后累计通过总质量约75 Mt时,轨顶面疲劳掉块现象较打磨前有明显改善,同时钢轨波磨也得到了消除(光带上沿波浪消失)。由图6a可知,打磨前曲线下股钢轨光带宽度较宽,基本覆盖整个轨面,光带边缘处可见钢轨受碾压有形成的塑性流动痕迹,且轨面存在一定的疲劳掉块问题;由图6b可知,打磨后15个月,轨顶面较严重疲劳掉块问题基本消除,钢轨光带宽度由60 mm左右下降至35 mm左右,光带两侧塑性流动现象也得到了消除。

图5 曲线上股轨面状态Fig.5 Rail surface state of high rail in curve

图6 曲线下股轨面状态Fig.6 Rail surface state of low rail in curve

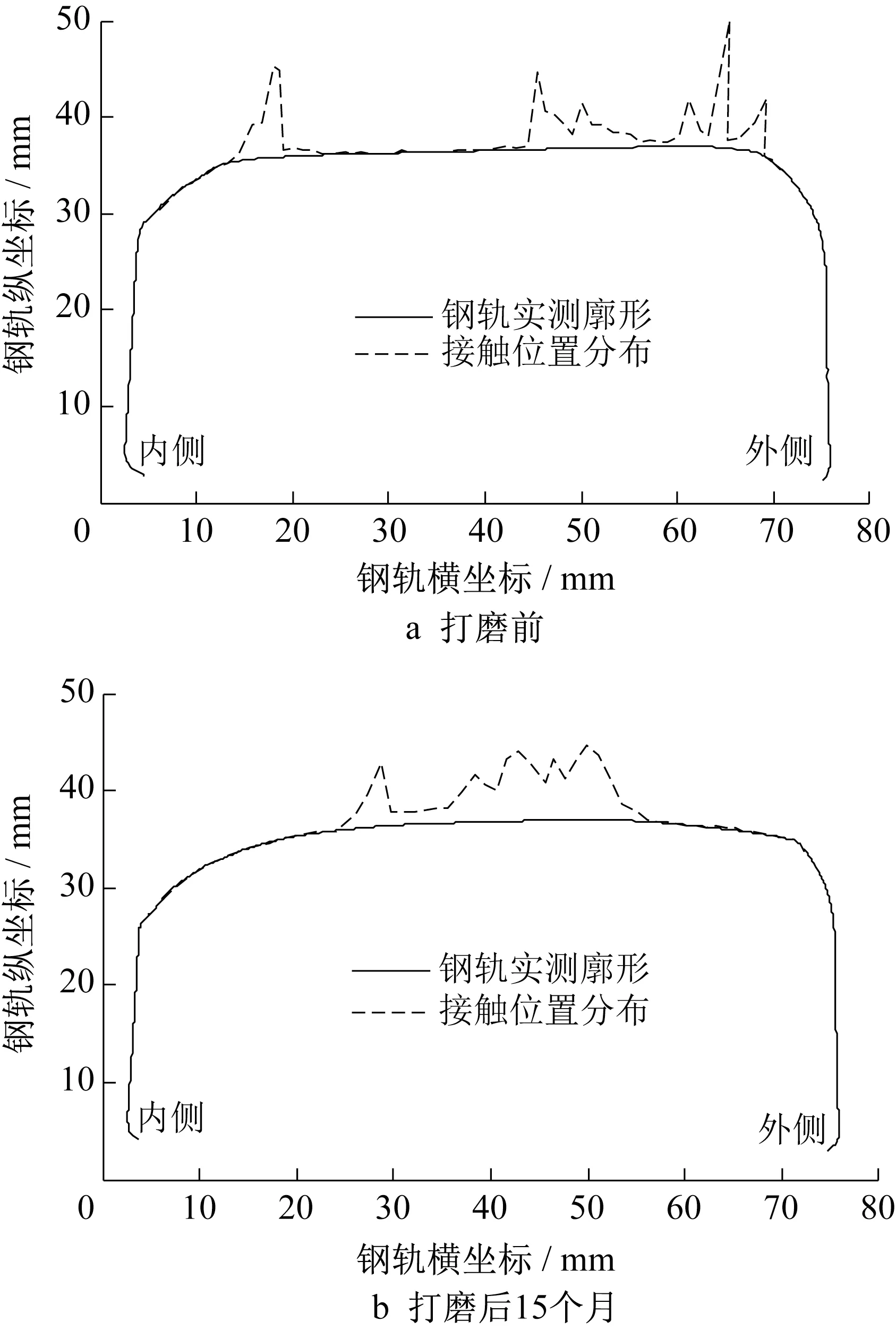

图7 、8所示为640对实测磨耗状态车轮通过曲线时轮轨接触位置分布的仿真分析结果。

图7 曲线上股轮轨接触位置分布Fig.7 Distribution of wheel-rail contact position of high rail in curve

由图7a可知,打磨前曲线上股轮轨接触位置主要分布在轨顶至钢轨内侧轨侧区域,其中轨顶和轨侧出现了两个主要接触区域,说明在打磨前,有大量车轮通过曲线时轮轨接触主要发生在钢轨轨顶和内侧,形成两点接触现象,此时出现较为严重的钢轨侧磨现象,同时轮轨接触点也容易出现跳跃现象,影响轮轨作用关系。由图7b可知,打磨后曲线上股轮轨接触位置分布向钢轨工作边移动,轨侧接触概率明显下降,主接触位置分布在了钢轨内侧。由相关轮轨接触理论可知,此时较易出现轮轨贴合式两点接触,在消除了两点接触引起的严重侧磨的同时可避免轮轨接触应力过大导致的疲劳问题,同时轮轨接触位置也较打磨前更为连续,轮轨接触关系更优。

由图8a可知,打磨前曲线下股钢轨廓形由于轮轨磨耗而比较“平”,而车轮廓形通常存在凹磨,因此轮轨接触主要分布在轨顶两侧,钢轨中间部分接触车轮较少,对应轨顶中心磨耗量较少,也正因如此,图6a中曲线下股钢轨轨顶既有疲劳伤损一直存在,无法通过轮轨接触产生的自然磨耗消除。由图8b可知,打磨后轮轨接触位置主要分布在轨顶中心区域,轮轨接触位置较为连续,接触区域宽度约35 mm,与图5b中的钢轨光带宽度一致,在消除了打磨前的钢轨两侧跳跃的不连续接触问题的同时,避免了轮轨接触区域过窄导致的轮轨接触应力过大。

图8 曲线下股轮轨接触位置分布Fig.8 Distribution of wheel-rail contact position of low rail in curve

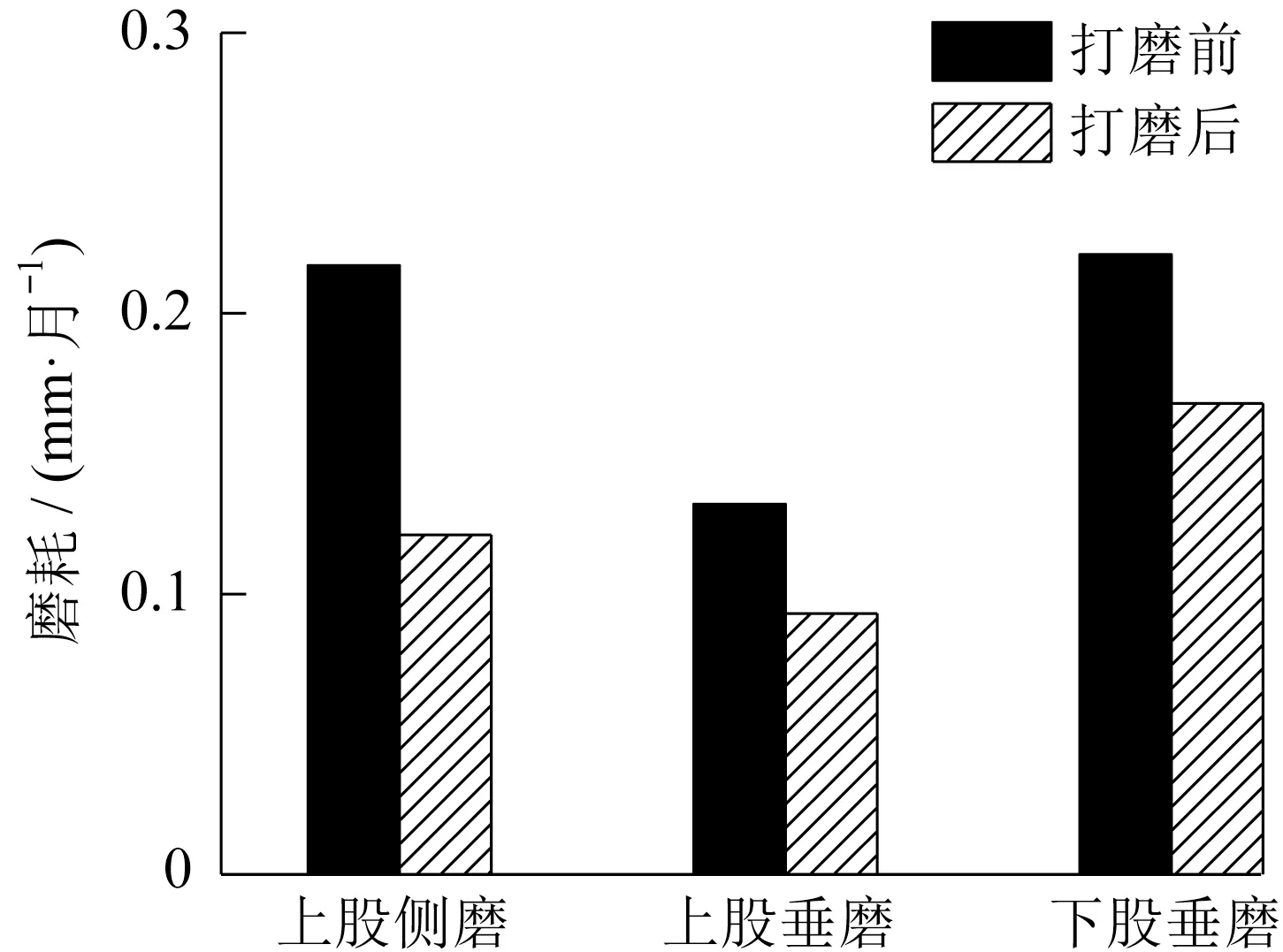

图9所示为廓形打磨前后钢轨磨耗速率对比情况,打磨前曲线上股侧磨、上股垂磨、下股垂磨速率分别为0.217、0.132和0.221 mm·月-1,打磨后分别下降为0.121、0.093和0.168 mm·月-1,下降幅度分别为44.2%、29.5%和24.0%,通过钢轨廓形打磨,钢轨磨耗得到了有效控制,尤其是曲线上股钢轨侧磨速率下降40%以上,证明了该方法的有效性。

图9 钢轨磨耗速率对比Fig.9 Comparison of rail wear rate

6 结论

基于轮轨接触特性的逆向求解方法,提出了一种考虑多维度指标最优的钢轨打磨廓形的设计方法,开发了计算机智能设计程序,并对设计结果的现场应用效果进行改了观测分析,可得出如下结论:

(1)通过对关键控制节点的设置和节点间曲线形态的约束可现实轮径差曲线优化问题的简化,易于实现轮径差曲线优化的智能化。

(2)对轮径差优化前后车辆稳定性、曲线导向性、轮轨接触特性曲线平滑性和轮轨接触点均布性等4个指标的对比可实现优化效果的可视化;通过对约束条件范围内各参数的自动步进调节可得到各系数综合最优的目标轮径差曲线,进而可通过钢轨廓形的逆向求解得到优化后的钢轨打磨目标廓形。

(3)通过现场应用及跟踪观测,打磨后轮轨接触位置和实测车轮在钢轨上的接触位置分布更为合理,消除了轨面疲劳伤损和波磨等病害,同时钢轨磨耗速率也得到了有效控制,证明了该设计方法的有效性,可为钢轨打磨目标廓形的设计提供参考依据。

作者贡献声明:

王军平:主体研究,文稿撰写。

沈 钢:研究指导,文稿确定。

毛 鑫:算法优化,文稿修改。

王荣全:现场试验,文稿修改。