新型变桨风力机结构设计与性能分析

吴胜胜,包道日娜,刘旭江,刘嘉文,刘东

(内蒙古工业大学,内蒙 古呼和浩特 010051)

0 引言

随着风力发电成本的逐渐降低以及陆上风电开发的不断成熟,海上风电和分布式风能利用将快速增长。分布式风电布局在负荷中心附近,不以大规模远距离输送电力为目的,所产生的电力就近接入当地电网消纳,有利于进一步提高能源利用率[1]。2017年,全国首个分布式风电项目在江苏投运,开辟了经济发达地区就近开发利用风电的新道路[2]。近年来,我国中小型风能设备制造行业呈现减缓趋势,通过提升中小型风电产品质量,加快技术研发创新有利于推动中小型风电及分布式电网进一步发展。

小型风力发电机普遍采用定桨距失速或被动变桨方式进行大风限速保护,其输出功率稳定性较差,无法满足功率实时主动控制要求。国内外学者对小型风力机功率控制方式进行了大量研究。青岛安华小型变桨距风力机质量优势明显,已有1款产品获得Class NK认证[3]。Wei Xie[4]提出了水平轴风力机伞形转子概念,并制作样机模型进行风洞实验验证了该结构对功率控制的有效性。徐学根[5]以某型号小型被动变桨风力机为研究对象,计算得到桨叶变桨驱动力,并通过平衡离心重锤与变桨弹簧之间的重量、力臂、行程、刚度及预紧力关系,得到转速限制和提升功率输出的结论。Macphee D W[6]研究了一种叶片由柔性材料制成的新型风力发电机,使用数值模拟及风洞试验的方法对该风力机进行分析,试验结果证明了采用柔性叶片可以改变叶片表面压力分布,改善风力机输出性能。Mohammadi E[7]设计了一种失速调节风力机叶片,对其进行仿真模拟,研究了高风速下风力机失速现象及风力机输出性能。Bidyadhar S[8]从智能控制的角度提出了一种基于多重自适应控制方案,在减小发电机功率和速度波动的同时使风力机叶片应力最小化。

虽然国内外学者对小型风力机功率控制展开了大量研究,并取得了一定成果,但仍无法完全满足小型风力机对控制方式简单可靠、成本低廉、实时准确的要求。因此本文设计了一种新型主动统一变桨风力机调节装置,通过3D打印制作小比例样机模型,验证变桨调节装置的可行性及设计的合理性,同时利用ANSYS Workbench软件对建立的风力机模型进行了数值模拟仿真,分析变桨风力机功率控制性能及载荷变化情况,为实体样机加工制作及风洞试验提供参考。

1 新型变桨调节装置设计方案

1.1 总体结构方案

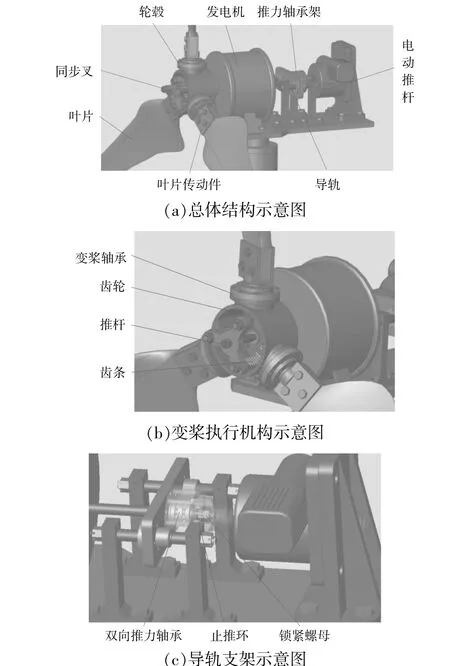

本文设计的新型变桨调节装置可实现各叶片主动同步变桨,变桨动作由一推杆带动三对齿轮齿条传动。变桨系统主要由控制器、驱动机构和传动机构组成。驱动机构包括伺服电机和涡轮蜗杆减速器;传动机构包括导轨、推杆、齿轮、齿条、叶片传动件及同步叉等。图1为新型变桨装置的三维结构图。

图1 总体结构示意图Fig.1 Schematic diagram of overall structure

伺服电机与蜗轮蜗杆减速器通过支架固定安装于风力机机舱底板,丝杆前端法兰盘通过螺栓与推力轴承架连接,推力轴承架内设有一双向推力轴承,通过推杆轴肩、止推环及外侧螺母固定。推杆一端穿过发电机中空轴,与中空轴内铜套配合实现轴向移动,另一端固定安装同步叉。同步叉上安装有3个定制加工的齿条,齿条在轮毂导向台内移动并与齿轮配合,齿轮通过花键轴固定安装于叶片传动件底部。叶片传动件法兰与变桨轴承内圈通过螺栓连接,变桨轴承外圈安装于轮毂法兰处,以实现叶片传动件与轮毂的相对转动。在安全保障措施方面,该新型变桨风力机为保证叶片在设定角度范围内安全运行,调节机构导轨处设有最大、最小电子限位开关,轮毂内部传动机构设有机械限位卡台,全方位保证变桨机构安全可靠地实现叶片变桨动作。

1.2 工作原理

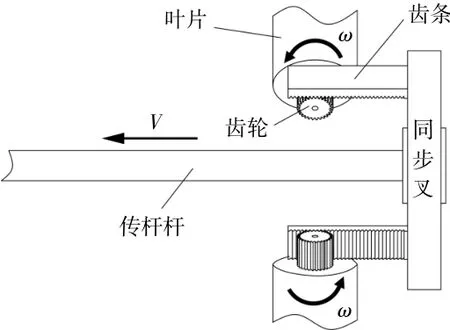

变桨风力机由于特殊结构的要求,若各叶片桨距角在变桨过程中不一致,将由于气动载荷不平衡造成风力机振动,严重时还可能危及机组运行安全,因此,需要额外安装角位计或其它位置传感器,将桨叶位置传输给变桨控制器,以保证各叶片在变桨过程中桨距角保持一致,避免气动不平衡造成的危害。本文所设计的新型变桨调节方式由一推杆及同步叉带动齿轮齿条传动机构在轮毂内导向台作用下实现各叶片同步变桨,不需要额外的桨距角位置传感器,变桨过程中自动实现同步变桨,结构简单可靠。轮毂内部调节机构安装示意图如图2所示。

图2 调节机构安装示意图Fig.2 Installation schematic diagram of regulating mechanism

风力发电机变桨距控制通常利用风速测量仪测得的风速信号作为变桨依据,由于成本的限制,该方法不适用于小型风力发电机,因此,本文提出了一种基于风轮转速的变桨控制方法。当控制器检测到主轴转速高于额定转速一定范围,需进行功率调节时,控制器发出变桨指令,通过简单的同步及导向装置将推杆和齿条的直线运动转化为齿轮与叶片的旋转运动,从而改变叶片桨距角,控制风力机功率输出,降低强风天气运行载荷,保护机组安全运行。变桨调节机构工作原理如图3所示。

图3 工作原理图Fig.3 Principle diagram

2 关键零部件选型

2.1 风力机载荷分析

风力机运行过程中,风轮承受着复杂的交变载荷,为研究变桨风力机运行过程中叶片载荷的变化情况,建立了叶片坐标系(图4)。

图4 叶片坐标系Fig.4 Blade coordinate system

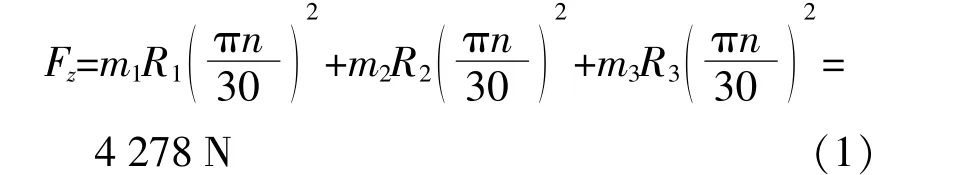

作为连接叶片与轮毂的重要零部件,变桨轴承同时承担着传递变桨载荷的作用,受到叶片和叶片连接件产生的离心力Fz以及风载作用于叶片产生的弯矩My。在风轮旋转过程中,Fz是变桨轴承及轮毂疲劳的主要载荷。本文通过模拟分析结合数值计算的方法,重点分析计算Fz,为变桨轴承设计选型提供理论基础。

2.2 变桨轴承选型

为进行变桨轴承载荷计算与选型,查询相关零部件材料属性,并通过Creo进行了质量分析。叶片选用玻璃纤维复合材料,密度为1.8×103kg/m3;叶片连接件与齿轮选用45号钢,密度为7.85×103kg/m3。由Creo质量分析功能模块,对建立的1:1叶片、叶片连接件及齿轮三维模型定义密度,分析零件质量及质心位置,基本参数的载荷计算结果如表1所示。

表1 载荷计算基本参数Table 1 Basic parameters of load calculation

变桨轴承额定工况下所受Fz为

式中:R1为叶片质心到风轮旋转中心距离;R2为叶片传动件质心到风轮旋转中心距离;R3为齿轮质心到风轮旋转中心距离;n为额定转速。

通过分析该风力机变桨机构的工作特点,Creo模拟分析数据以及载荷基本估算为轴承选型提供了参考依据,最终选取RU85UUCC0P5型交叉滚子轴承,额定载荷为20.3 kN,可满足该风力机的基本工作要求。

2.3 运动仿真与小比例模型测试验证

通过Creo建立机构仿真模型进行运动学仿真,同时检查机构有无干涉现象,最终对仿真结果进行回放。该机构可在推杆驱动下带动齿轮齿条机构顺利完成叶片变桨动作,检查无运动干涉现象,验证了结构设计的合理性。为避免设计与仿真过程中存在的未知性错误,针对1.5 kW风力机三维模型进行等比例缩小,利用熔融沉积3D打印技术加工制造部分零部件,组装制作小比例样机模型(图5)。通过尾部电动推杆作用使模型样机叶片绕变桨轴承做旋转运动,整个过程平稳顺畅,无运动干涉现象,与仿真检测结果一致,该测试也说明了变桨传动装置的可行性。

图5 3D打印样机模型Fig.5 3D printing prototype model

3 模拟仿真分析

3.1 输出特性分析

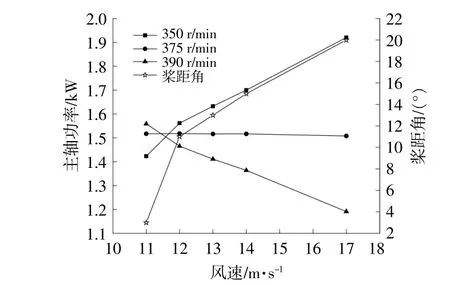

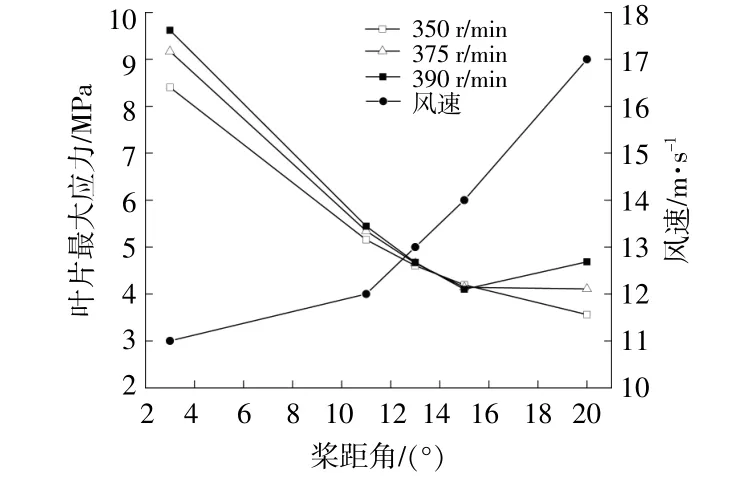

为研究变桨风力机输出功率随桨距角、风速以及转速的变化规律,运用ANSYS Workbench软件中的CFX模块对1.5 kW风轮简化模型进行有限元分析,得到不同工况下主轴功率的变化曲线(图6)。

图6 不同工况下主轴功率的变化情况Fig.6 Variation of spindle power under different working conditions

由图6可知:当主轴转速为375 r/min时,随着风速的增加,通过适当调节叶片桨距角可有效控制风力机在额定功率值附近运行;当主轴转速为350 r/min时,随着风速的增加,增大桨距角的同时功率值逐渐增大;当主轴转速为390 r/min时,随着风速增加,功率值逐渐衰减,说明在低转速条件下,增大桨距角对该风力机输出功率的抑制效果较差;在高转速条件下,增大桨距角对该风力机功率输出性能有较强抑制作用,尤其在风速为17 m/s、桨距角为20˚时,风轮转速为390 r/min时的主轴输出功率比350 r/min时降低了38%。

为了分析桨距角的变化对该风力机输出功率的抑制能力,在额定转速为375 r/min时,对不同风速下主轴功率的变化进行分析,得到主轴功率随桨距角的变化曲线(图7)。

图7 不同风速下主轴功率随桨距角的变化情况Fig.7 Variation of spindle power with pitch angle under different wind speeds

由图7可知:在同一桨距角条件下,风速越高主轴输出功率越大;而在同一风速条件下,随着桨距角的增加,主轴功率总体呈减小趋势,在桨距角为3~11˚时下降趋势较缓,桨距角超过11˚后,功率快速衰减。造成该趋势的主要原因是在某一固定叶尖速比下,随着桨距角的增加,风力机的气动性能下降,风能利用系数降低,从而导致输出功率随桨距角增加而逐渐减小[9]。

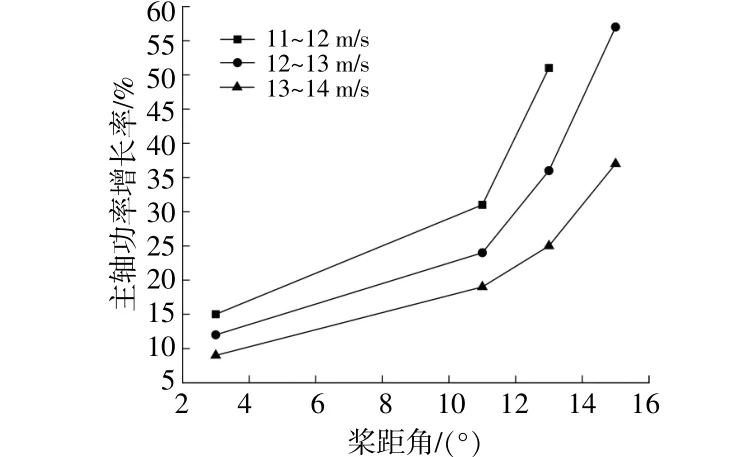

为进一步探究该风力机不同桨距角大小对风速变化的敏感性,做出不同风速区间段风速每增加1 m/s时的功率增长率随桨距角的变化曲线,如图8所示。

图8 主轴功率增长率随桨距角的变化趋势Fig.8 Variation trend of spindle power growth rate with pitch angle

由图8可知:桨距角由3˚增加到11˚时,主轴功率最大增长率为31%;桨距角由11˚增加到15˚时,主轴功率增长率最高达57%。以上结果说明,桨距角越大,风速增加造成的功率增长率越高,即在大桨距角条件下,该风力机主轴输出功率对风速的敏感性较高。

3.2 风轮载荷分析

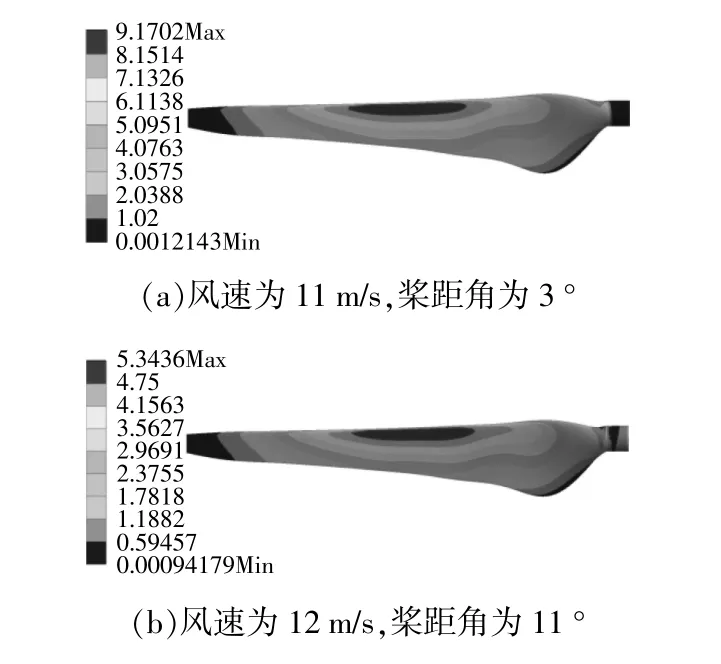

为研究该变桨风力机功率控制过程中风轮载荷的变化情况,利用单向流固耦合方法,通过ANSYS Workbench软件对风轮模型进行结构静力学计算,分析超额定风速条件下该风力机叶片应力及风轮轴向推力变化规律。模拟得出的不同工况下风力机叶片的应力云图(图9)(图中数值单位为MPa)。由图9可知:叶片应力集中区域主要在叶片根部与叶片中部靠近前缘位置;随着桨距角与风速的增加,应力集中区域逐渐从叶片中部向叶根方向偏移,最大应力值也呈减小趋势。

图9 不同工况下叶片的应力云图Fig.9 Stress nephogram of blade under different working conditions

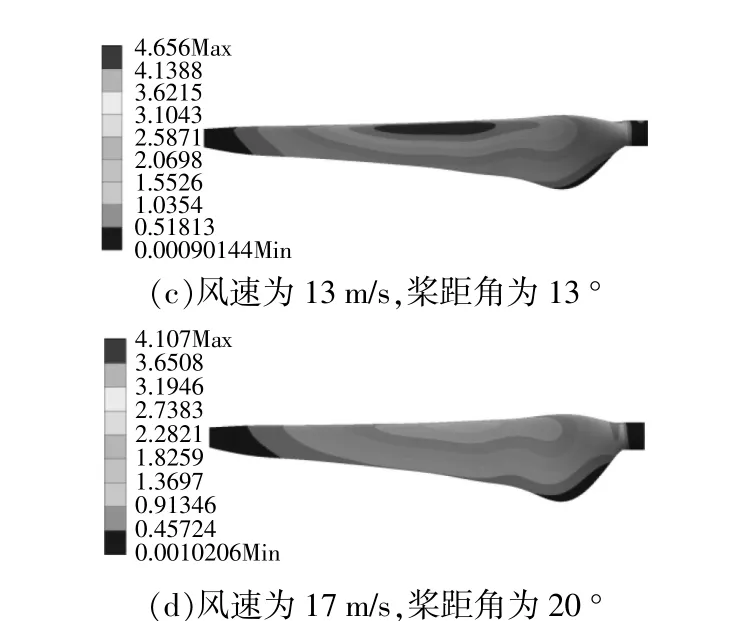

分析不同转速下叶片应力随桨距角的变化规律,研究转速对风轮叶片载荷的影响,分别模拟得到主轴转速为350,375,390 r/min时,不同工况下叶片最大应力的变化曲线(图10)。

图10 不同工况下叶片最大应力的变化情况Fig.10 Variation of blade maximum stress under different working conditions

由图10可知:在同一转速下,在桨距角不断增大的过程中,叶片最大应力值总体呈下降趋势,但在转速为390 r/min,桨距角为17˚时,最大应力值有突增情况,通过对比分析该工况下的应力云图,认为造成最大应力值突增的原因是最大应力发生部位由叶中向叶根迁移,而叶中部位应力值呈下降趋势;在不同转速下,小桨距角范围内,转速越高叶片最大应力值越大,随着桨距角逐渐增大,转速对叶片应力值的影响逐渐减小。以上结果说明在增大桨距角进行输出功率控制的同时,该变桨风力机的叶片载荷得到了有效控制。

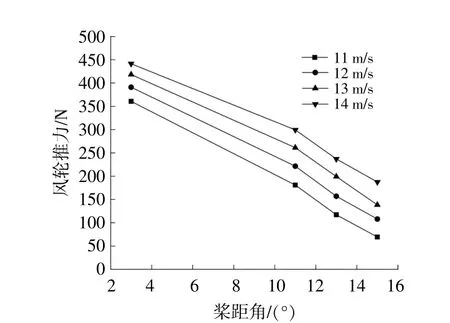

不同风速下风轮推力随桨距角的变化曲线如图11所示。由图11可知:当桨距角一定时,风速越高风轮推力越大;当风速一定时,随着桨距角的增加,风轮推力呈下降趋势,其中风速为11 m/s,桨距角由3˚增加到15˚时,风轮推力下降最明显,由最初的360.62 N下降到了69.46 N,总体下降了81%,可见增加桨距角对降低风轮推力是有效的。造成该趋势的原因一方面是随着桨距角的增加风轮实度降低(风轮推力随着实度的减小而减小);另一方面是变桨导致空气动力性下降从而使作用于风轮上的气动载荷降低,风轮推力随之降低。

图11 不同风速下风轮推力随桨距角变化规律Fig.11 Variation of wind turbine thrust with pitch angle at different wind speeds

4 结论

本文设计了一种新型统一变桨调节风力机,为小型风力机提供了一种新的功率控制方式,并基于1.5 kW风轮模型进行了数值模拟,得到以下结论。

①利用三维建模软件Creo对新型变桨调节装置进行了总体结构设计,分析了其基本工作原理,最后使用3D打印机制作小比例模型,验证了该设计方案的可行性。

②通过对该变桨风力机主轴输出特性进行模拟,在转速为390 r/min的条件下,增大桨距角对其功率输出性能有较强的抑制作用;当风速为17 m/s,桨距角为20˚时,风轮转速为390 r/min时的主轴输出功率比转速为350 r/min时降低了38%。

③通过分析风轮载荷变化情况可知,叶片应力集中区域主要在叶片中部靠近前缘以及叶根部位,随着桨距角增加,应力集中区域由叶中向叶根转移,最大应力值总体呈下降趋势。

④在不同风速条件下,主轴推力随桨距角增大呈下降趋势,当风速为11 m/s时,桨距角由3˚增加到15˚过程中,风轮推力下降最为明显,由360.62 N下降到了69.46 N,总体下降了81%。