斜瓣式止回阀启闭过程的动态特性分析

姚怀宇 汝 强 徐毅翔 钱锦远 金志江

(1.浙江大学化工机械研究所;2.中核苏阀科技实业股份有限公司)

一种常规的大口径斜瓣式止回阀因具有口径较大、流阻较小、开启压力小及密封性能好等优点,成为先进压水堆用止回阀常用的关键设备之一[1]。 该结构的止回阀用于保护核电站中的汽轮机设备,防止管道内蒸汽倒流、保障系统的正常稳定运行。 目前,这种结构的斜瓣式止回阀尚未实现国产化,购买和维修成本较高,阻碍了我国核电事业的发展[2,3]。

对于此种结构的斜瓣式止回阀,岳阳和刘宝军分析了其使用特性,认为斜瓣式止回阀采用低流阻流线型设计,整体流体阻力较小,提高了阀瓣开启力,对阀体进行强度校核后,结果合格[4]。Gao Z X等模拟分析了此种结构斜瓣式止回阀在开启过程中阀瓣的运动规律,并与旋启式止回阀对比,发现斜瓣式止回阀在最大开度处会产生些许振荡,而旋启式止回阀开启过程较稳定[5]。阀瓣在斜瓣式止回阀启闭过程中起到关键作用,因此其工作状态和受力特性是影响阀门正常工作的重要因素之一。 奚伟永分析了DN900 mm的止回阀阀瓣产生裂纹的原因,指出是因为入口流量太小导致阀瓣与阀座频繁碰撞所致,通过减小阀瓣的开启扭矩解决了碰撞问题[6]。 王沁宇分析了止回阀的阀瓣与摇臂连接处存在撞击凹痕的原因,指出流量存在波动, 导致阀瓣反复撞击阀腔,将阀瓣设计成内凹型可改善该问题[7]。 McElhaney K L通过分析阀门的故障统计数据, 确认了止回阀的操作条件是影响其性能的两个重要因素之一[8]。

随着CFD软件的不断发展, 动网格技术在模拟阀内瞬态流场变化中取得了很好的效果,模拟结果与试验值的差距也在逐渐缩小。 陈志杰等利用Fluent动网格技术模拟了核级止回阀在不同工况下的阀瓣开启高度曲线,与试验值对比后发现计算结果稳定可靠[9]。 张希恒等利用动网格技术模拟止回阀在启闭过程中的瞬态变化,得到压力场、速度场和阀瓣运动的变化规律[10]。 Kim Nam-Seok和Jeong Yong-Hoon比较了4种CFD动网格技术在模拟止回阀关闭过程的效果并通过实验验证,发现在模拟止回阀关闭时动态特性上均取得了很好的效果[11]。

因此,对止回阀阀瓣的动态性能进行研究有助于了解止回阀的运动机理, 以便进行结构优化,提高止回阀的整体性能。 由于斜瓣式止回阀的工作原理是由流体介质作用力控制阀瓣的运动,因此工况条件对止回阀的性能和阀瓣的寿命影响较大。 笔者利用CFD软件和动网格技术模拟不同工况下的大口径斜瓣式止回阀的开启和关闭过程, 分析斜瓣式止回阀的动态响应特性,最后在流体压力、温度和阀瓣质量不变的前提下研究阀瓣不与阀座相碰撞的最小流量,该研究对斜瓣式止回阀的结构设计和国产化具有一定的参考意义。

1 计算模型

1.1 几何模型与流道模型

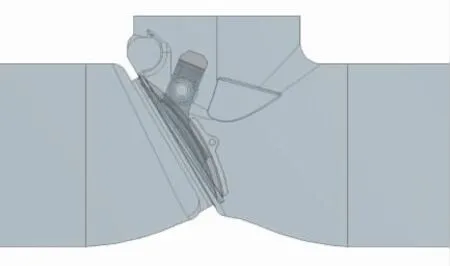

斜瓣式止回阀的剖面结构如图1所示, 主要包括阀体、阀瓣、推杆、弹簧和转轴,其工作原理与旋启式止回阀类似。 关闭状态下(图1a)阀瓣在重力和弹簧预紧力的作用下与阀体形成锥面密封,此时阀瓣与竖直方向的夹角为30°,止回阀左侧为进口,右侧为出口。 当流体对阀瓣的作用力矩大于阀瓣的重力矩时,流体推动阀瓣绕转轴逆时针旋转,止回阀打开,直到最大开度。 最大开度状态下(图1b)阀瓣与竖直方向的夹角为80°。 当流体对阀瓣的作用力矩无法克服阀瓣的重力矩时,阀瓣顺时针运动,与阀体再次形成密封,防止流体倒流。

图1 斜瓣式止回阀几何模型的剖面视图

为了便于模拟计算,对斜瓣式止回阀的几何模型进行简化。 略去止回阀中对流体流动影响不大的推杆和弹簧,并省略较小的过渡圆角。 为了使流体的进、出口流动趋于稳定,使其符合实际情况,在简化后的几何模型中加入进、出口管道,使计算结果尽可能准确。 进、出口管道长度分别为内径的5倍和10倍。

将阀瓣绕转轴逆时针打开3°, 抽出止回阀的流道模型,如图2所示。 由于模型具有对称性,为了减小计算量,取出流道模型的一半进行求解。

图2 斜瓣式止回阀的流道模型

1.2 流道网格模型

为了减小计算量,提高计算精度,对流道模型进行离散时采用混合网格。 流道模型被分为2个部分:阀体与阀芯等部件结构不规则,因此采用四面体网格进行离散;进、出口管道形状规则,采用六面体网格进行离散。 为提高数值模拟结果的准确性,将阀座与阀瓣之间的间隙及尺寸较小的结构突变处等结构复杂处的网格进行加密,并且在壁面处设置边界层,使流道壁面的Y+值在合适的范围内。 流道模型离散后的网格模型如图3所示,划分的网格单元数量为1 672 064。

图3 斜瓣式止回阀的流道网格模型

1.3 边界条件和求解模型

针对3种不同比例的热耗率验收工况(THA工况)条件,分别对斜瓣式止回阀进行模拟,各运行工况的具体参数见表1。 止回阀内的流动介质为水蒸气。

表1 止回阀运行工况

考虑到流体在流动过程中的可压缩性和粘性,采用Fluent中基于密度的求解器,并利用能量方程模型和Realizable k-ε湍流模型求解止回阀内的流场参数。 流体参数采用水蒸气的理想气体模型得到。

在模拟止回阀开启过程时,将流道进口设置为质量流量进口边界条件,流道出口设置为压力出口边界条件。 在模拟止回阀关闭过程时,将流道进口设置为压力出口边界条件,流道出口设置为流量进口边界条件,涉及到的具体值参见表1。

1.4 运动模型

在止回阀阀瓣的运动过程中, 为了简化模型,减少计算量,将作用在阀瓣上的弹簧力、浮力和阀瓣与转轴的摩擦力略去不考虑,因此旋启式止回阀阀瓣是在流体力矩和重力矩的作用下绕中心轴做旋转运动,其运动方程如下:

其中,MS为流体对阀瓣作用的总力矩, 朝开启方向逆时针转动为正;MG为阀瓣的重力矩,朝关闭方向顺时针转动为正;I为阀瓣的转动惯量;θ为阀瓣与竖直方向的夹角,取值范围为33~80°。

在动网格设置中, 将阀瓣区域设置为动区域,将对称面设置为变形区域,利用用户自定义函数(UDF)对阀瓣的运动进行定义。

2 阀瓣的启闭运动状况分析

2.1 阀瓣的启闭转矩变化分析

止回阀阀瓣在不同启闭工况下的转矩变化如图4所示,对应的参数值见表2。 100%THA工况的关闭时间约为开启时间的1.67倍, 且差距大于其他工况;50%THA工况的关闭时间与开启时间的差值最小;100%THA工况的开启延迟、 开启时间、关闭延迟和关闭时间均短于其余工况。

图4 阀瓣转矩随时间的变化趋势

表2 不同工况下的启闭过程参数值

3种不同THA工况下阀瓣受到的转矩变化规律类似。 在阀瓣开启初期,由于流体流动不够稳定,阀瓣受到的转矩变化较为频繁;随着阀瓣开度的增加,阀瓣转矩达到最大,在最大开度时接近最小值。 随着工况参数的增大,阀瓣最大转矩对应的开度也缓慢增大,分别为35.0、36.4、39.0°。阀瓣在关闭时的转矩变化比开启过程要更稳定,趋势近似为平稳增大,在关闭初期的转矩为最小值,在最小开度时达到最大。 这使得阀瓣关闭过程的平均运动速度小于开启过程。 因此,即使关闭过程阀瓣所受到的力矩为重力矩和流体力矩之和,50%THA和100%THA工况下的最大关闭转矩大于最大开启转矩,但所有工况下的关闭时间均大于开启时间。

最大转矩见表2,50%THA工况下的最大开启转矩与30%THA工况类似, 但最大关闭转矩约为30%THA工况的2倍。 100%THA工况下的最大开启转矩约为30%THA工况的5倍,而其最大关闭转矩约为30%THA工况的9倍,约为50%THA工况的5倍。 低于50%THA工况下,增加流体流量和压力对阀瓣的开启运动速度、 开启时间的提升较小,对关闭运动速度、 关闭时间的提升效果更显著;高于50%THA工况下, 对开启过程和关闭过程的提升效果类似。

2.2 阀瓣的运动角变化分析

图5为启闭过程中阀瓣运动角随时间的变化趋势,由此可得30%THA、50%THA和100%THA工况下的最大开启角速度分别为6.785、7.806、15.880(°)/s,最大关闭角速度分别为6.460、9.030、18.520(°)/s。 30%THA工况下的最大开启角速度与关闭时的近似相等,但在50%THA和100%THA工况下,由于流体流量和压力的增加使运动初始时刻的加速度较大, 即使总运动时间在减少,平均运动速度也大于30%THA工况, 因此这两个工况下的最大关闭角速度大于最大开启角速度。 即使关闭时的运动为流体力矩和重力矩的共同作用,但在流体流量和压力较小的工况下,流体的最大关闭角速度会小于最大开启角速度。

图5 阀瓣的运动角随时间的变化趋势

因为不同工况下阀瓣转矩的变化规律类似,所以阀瓣运动角随时间的变化规律也类似,均为抛物线型增加或减小, 最小值均在运动初始时刻,最大值均在运动截止时刻。 阀瓣的角速度绝对值变化趋势与曲线的切线变化趋势相同,近似为线性增加。

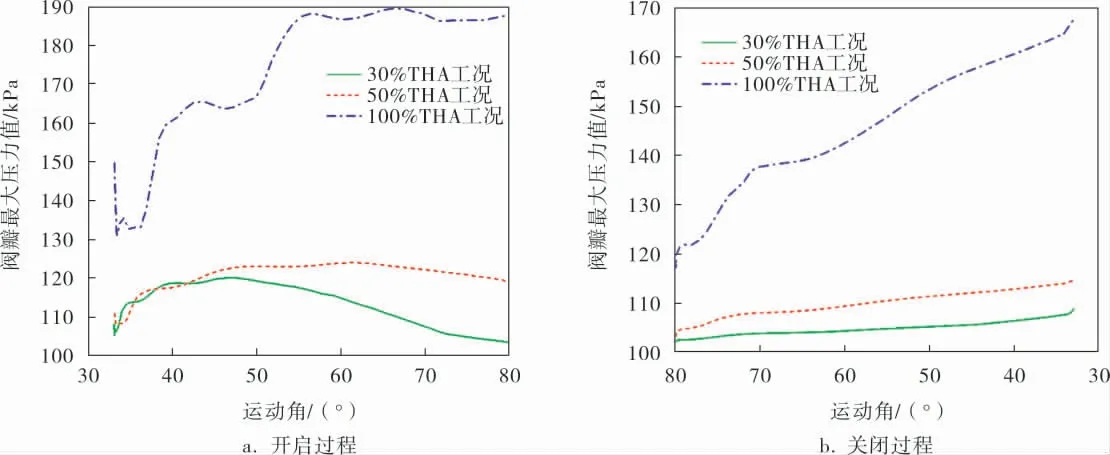

2.3 阀瓣的最大压力值变化分析

图6为启闭过程中阀瓣的最大压力值随运动角的变化趋势,30%THA、50%THA和100%THA工况下最大开启压力为121 042、125 192、194 300 Pa,最大关闭压力为108 796、114 686、168 299 Pa。 对所有的工况,最大关闭压力均小于最大开启压力,100%THA工况下的差值最大。

图6 阀瓣的最大压力值随运动角的变化趋势

阀瓣的转矩是由阀瓣上微元区域的压力值乘以该微元面积在整个阀瓣底面上积分得到。 对比图4、6可知, 最大压力值的变化趋势与阀瓣转矩的变化趋势不同,THA工况不同时, 会有所区别。 以50%THA工况下的阀瓣底面压力分布变化为例,如图7所示,其余工况下的压力变化趋势大致相同。

图7 50%THA工况下不同开启角度下阀瓣底面所受压力分布状况

在50%THA和100%THA工况时,在开启运动的初始时刻,阀瓣的开口较小,流体的最大压力较小, 但此时流体较大压力的分布面积较广,平均压力较大,因此转矩较大,如图7a所示;随着阀瓣开度的增加,流体较大压力的分布面积逐渐变小,这时流体的直接冲击面逐渐转变为阀瓣的边缘薄圆柱面区域。 由于此处的作用面积较小,引起了局部高压力,因此阀瓣压力逐渐增大,如图7b~f所示。但由于最大压力的分布面积逐渐减小,且最大压力处与转轴的距离变小,因此此时的转矩逐渐减小。而在30%THA工况下,随着阀瓣的开度逐渐增大,流动截面积在逐渐增大,流体的冲击面积逐渐减小, 但流体的最大压力在下降,其转矩的减小幅度更大。原因在于,由于30%THA工况的流体流量和压力较小,不足以克服随着流动截面积的增加所带来的流体流速的下降。

阀瓣在关闭过程中的最大流体压力变化趋势与开启过程的变化趋势相反,与阀瓣转矩变化趋势近似相同,均为逐渐增大。 由于最大压力点到转轴的距离在增大, 因此转矩的变化速度更快。 关闭过程中,由于流体的流动方向与开启过程时的相反,流体流动的轨迹也不相同,因此关闭过程在最大开度处的最大压力小于开启过程。随着开度的减小, 流体的流动截面积在逐渐减小,流体压力逐渐增加,因此阀瓣的最大压力呈增长趋势。

3 阀瓣的最小开启流量分析

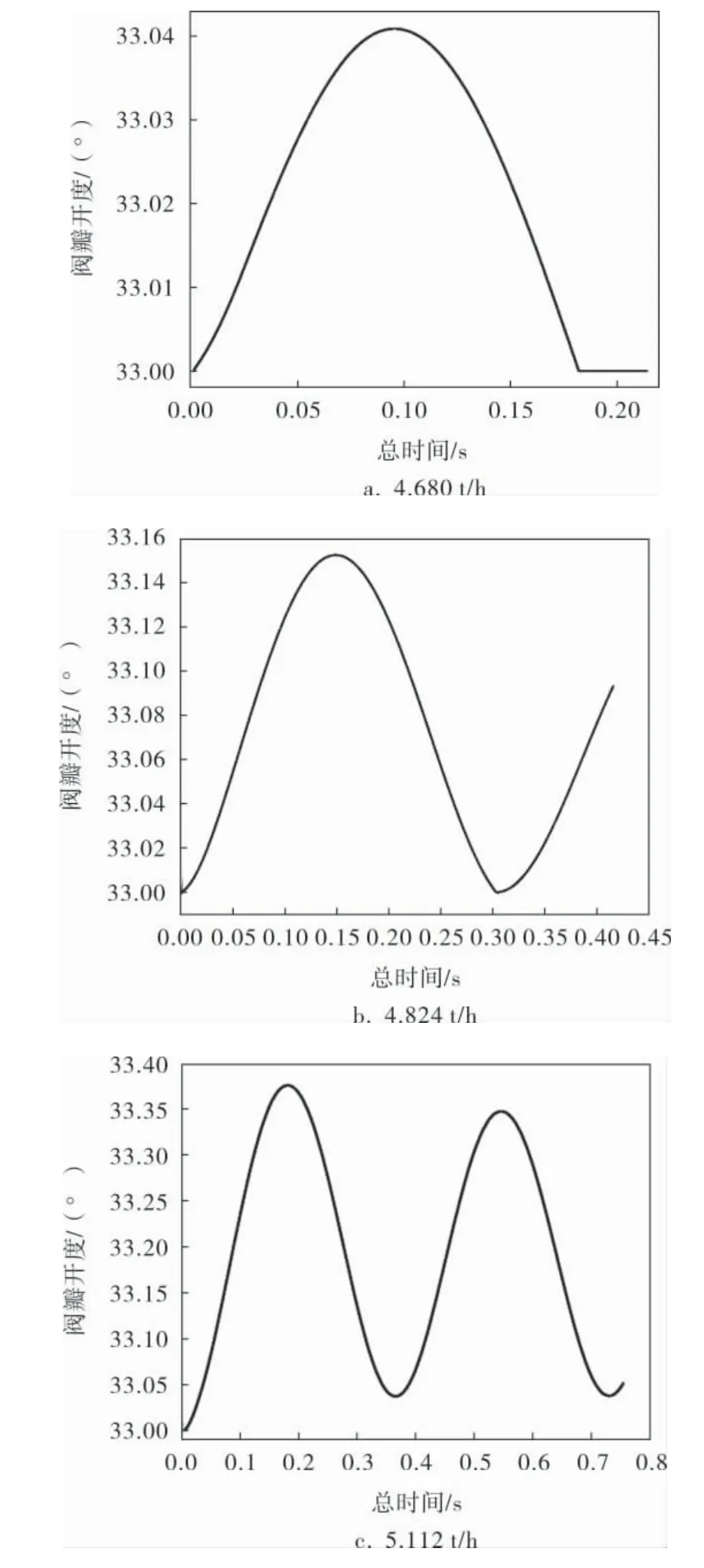

利用控制变量法研究在开启过程中阀瓣不与阀座相碰撞的最小流量。 仅更改边界条件中的入口流量条件, 流体压力和流体温度与30%THA工况时的保持一致。 将入口流量分别设置为4.680、4.824、5.112 t/h时, 阀瓣的运动情况如图8所示。

图8 不同入口流量下阀瓣开度随时间的变化趋势

当流量为4.680 t/h时, 阀瓣经过0.095 s后到达最大开度33.041°, 然后往回座方向运动,在0.182 s时阀瓣达到最小开度并与阀座相撞,之后阀瓣保持关闭,不再开启,阀瓣在该过程受到的最大转矩为6.562 N·m; 当流量为4.824 t/h时,阀瓣经过0.149 s后到达最大开度33.153°,然后阀瓣往回座方向运动,在0.304 s时阀瓣达到最小开度并与阀座相撞, 之后阀瓣在0.001 s内又重新打开, 阀瓣在该过程受到的最大转矩为15.752 N·m;当流量为5.112 t/h时,阀瓣于0.18 s后到达最大开度33.376°,然后阀瓣往回座方向运动,在0.365 s时阀瓣达到最小开度33.037°, 未与阀座相撞,之后阀瓣继续往最大开度的方向运动。

由此可知,在止回阀的运行过程中,为了避免止回阀阀瓣与阀座发生碰撞,最小流量应当在4.824~5.112 t/h之间, 流量约为30%THA工况的5%,即约为1.5%THA工况。

4 结论

4.1 增加工况参数的同时可以减少开启和关闭时间、增加最大角速度、增大阀瓣受到的最大压力。但对开启过程,在低于50%THA工况下增加工况参数对阀瓣的转矩、开启时间、开启运动角速度和阀瓣最大压力的提升较小; 对关闭过程,不同工况下的提升效果类似。

4.2 所有工况的关闭时间均大于开启时间;在流体流量和压力较小的30%THA工况参数下, 流体的最大关闭运动角速度小于最大开启运动角速度;所有工况的阀瓣最大关闭压力均小于最大开启压力。 50%THA工况下的关闭参数与开启参数的差值最小,其次是30%THA工况。 大于30%THA工况参数可以使关闭过程的最大运动角速度高于开启过程。

4.3 在斜瓣式止回阀的使用过程中,为避免阀瓣与阀座出现反复碰撞的情况,应当避免止回阀管道的流量低于1.5%THA工况下的流量, 即大于5.112 t/h。