大型喷泉钢管桁架浮体加工安装技术

朱峰峰,袁 豪,肖玉锋,白 琚,贾 涛

(中建三局集团有限公司,湖北 武汉 430000)

1 工程概况

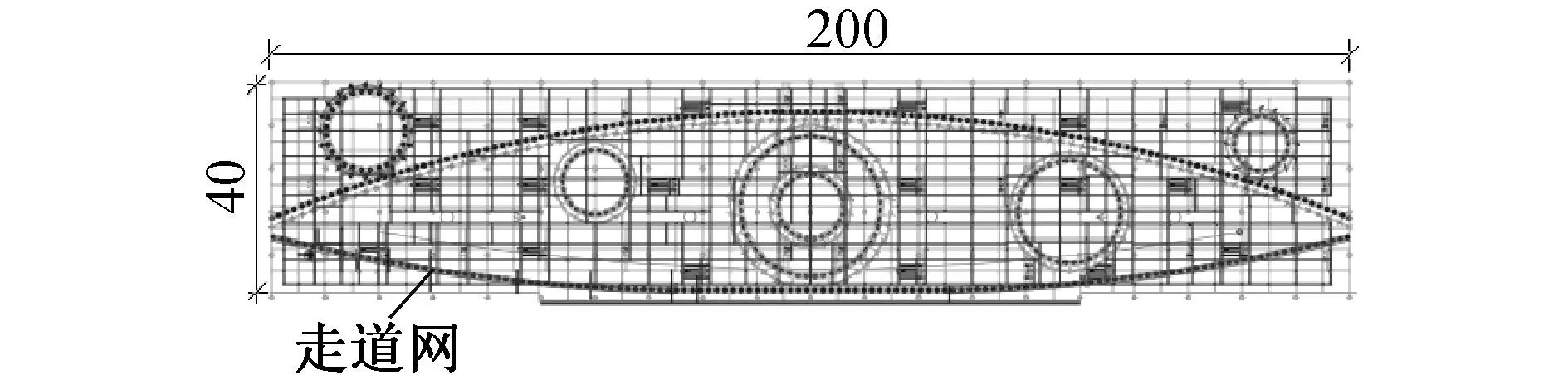

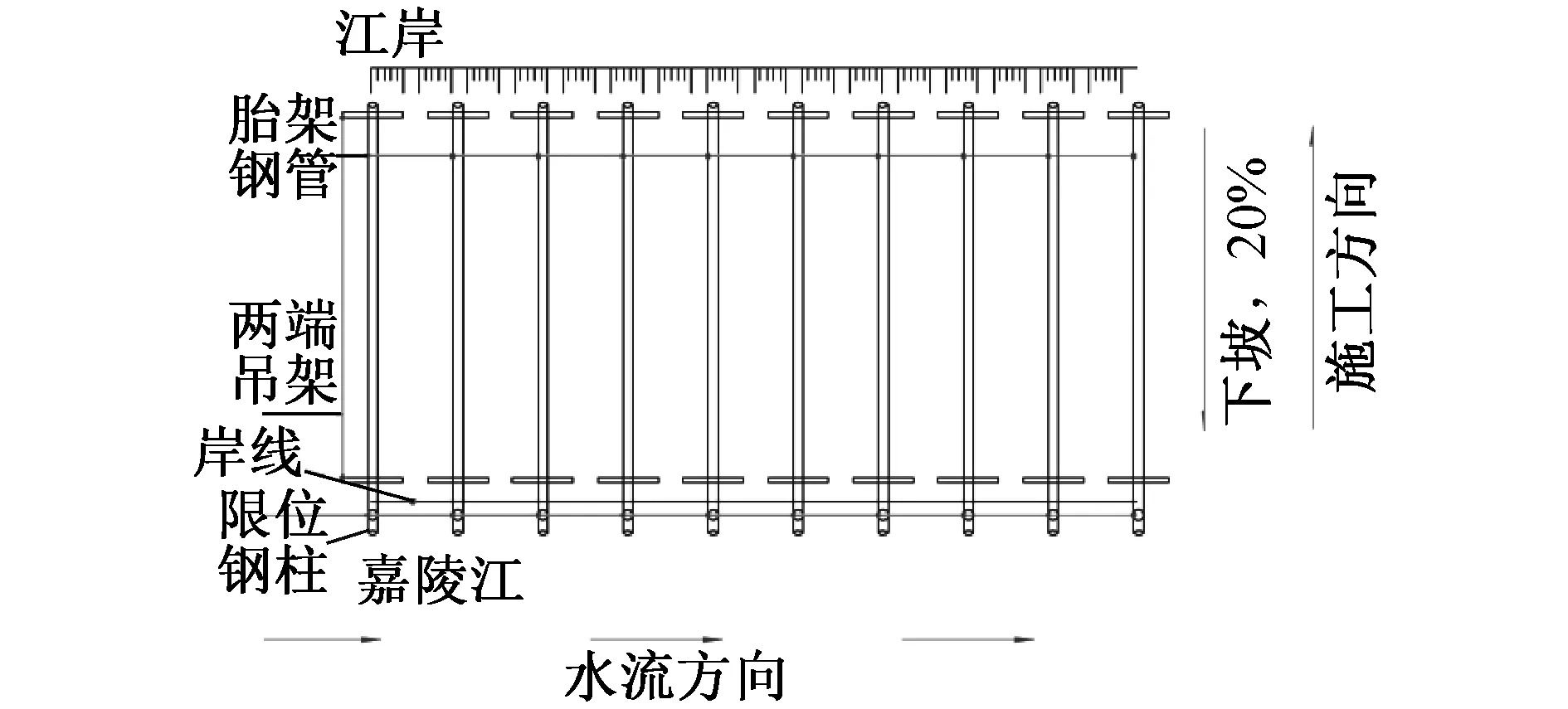

“印象嘉陵江”公园中的音乐喷泉于2018年9月开工建造,2019年1月正式完工。喷泉主喷高度可达200m,修建于四川省南充市嘉陵江副航道内,喷泉靠高坪区一侧,喷泉后侧为王府井广场,周边人流密集。嘉陵江此段上游为小龙门航电站,下游为青居水电站。目前,其规模远超国内其他喷泉。喷泉修建于嘉陵江中,水位无法人工调控,在每年汛期,嘉陵江水位波动通常在5m以上。喷泉建设位置如图1所示,尺寸如图2所示。

图1 喷泉建设位置示意

图2 喷泉浮体尺寸示意(单位:m)

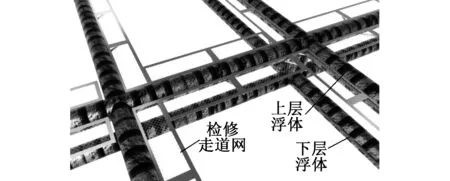

喷泉东西跨度40m、南北跨度200m,是一个集喷火、激光、投影、音乐于一体的大型声光水艺秀景观工程。除主喷喷头外,所有设备安装在喷泉浮体上,包括水面灯光设备、牵引控制设备、水型喷头、气爆装置。浮体自重535t,设备重95t,浮体为双层桁架结构。下层浮体在表演工况及正常水位时处于水下,上层浮体作为喷头、线缆及灯具的支架。上层浮体总长度为200.300m,总宽度为40.8m;下层浮体总长度为194.499m,总宽度为36.550m。浮体为双层桁架结构,桁架杆件为外径300mm(壁厚8mm)的Q235螺旋钢管。

2 总体施工安排

喷泉修建于嘉陵江中,需填筑围堰来提供工作面。考虑到围堰填筑区域河床为砂卵石层和淤泥层,结构松散,渗水性强,围堰底承载力差。另外,工程工期较短,因此,工程采用岸上分段加工完成浮体,再在水中组合拼接成整个浮体,使喷泉专业施工和土建结构场地分离、同步施工,提高了施工效率,缩短了施工工期,进而降低了施工成本。

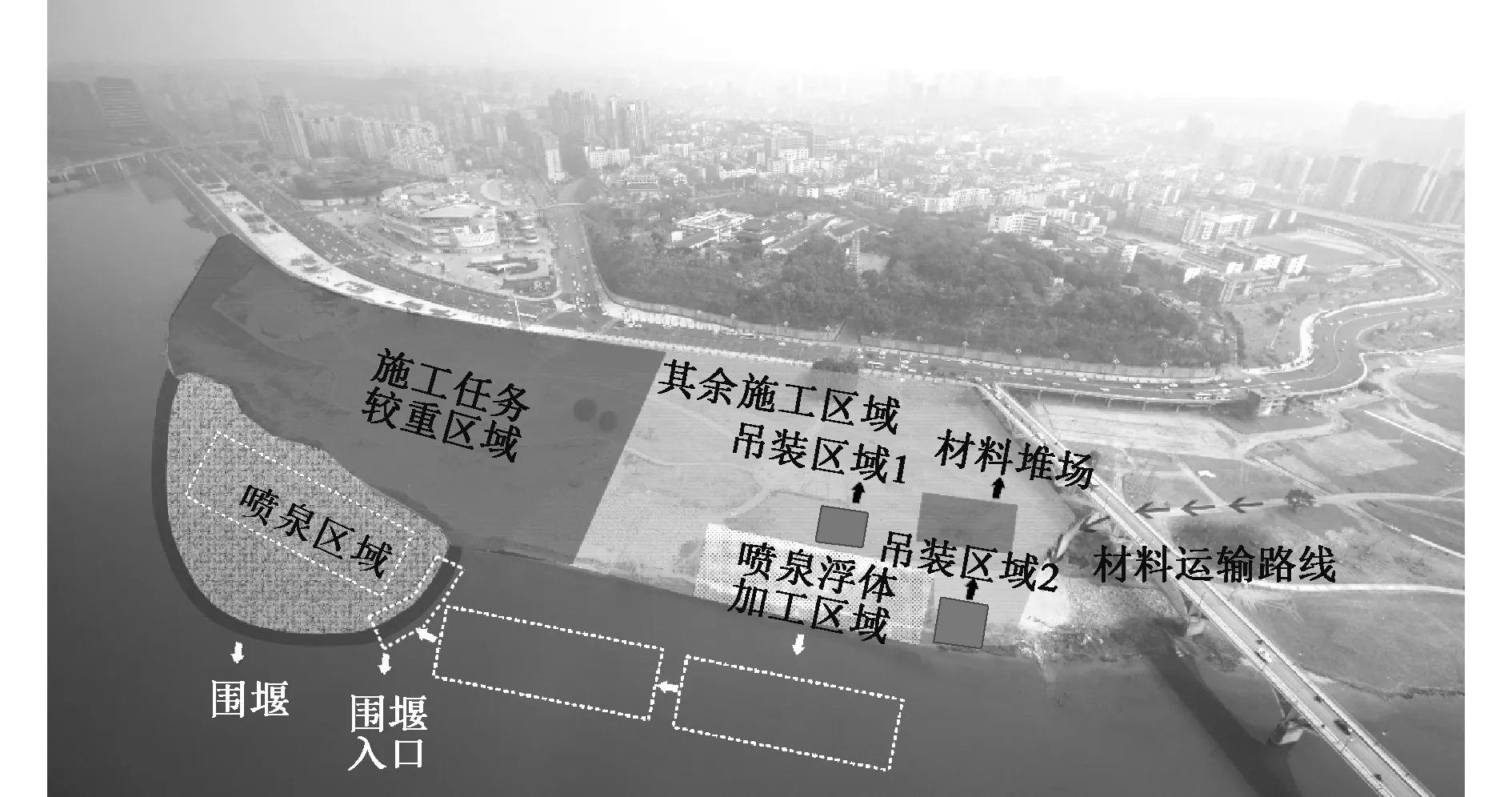

工程开工前,对整个场地进行规划,在非主要施工区域(施工内容少、简单、可快速收尾且靠近江边的区域)设置喷泉浮体加工场地,就近设置材料临时堆场。为提高材料转运效率,堆场附近设置2个吊装区域(见图3),租用2台100t汽车式起重机作为长期吊装设备进行浮体钢组件吊装、材料转运。

图3 区域分布

喷泉浮体在岸边分段加工完成后,在卷扬机的牵引下缓慢滑入水中,在水中组装完成,然后利用驳船将浮体整体牵引至围堰内完成后续安装工作。

3 浮体加工及安装技术

3.1 加工平台

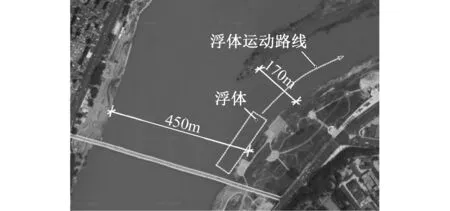

3.1.1胎架

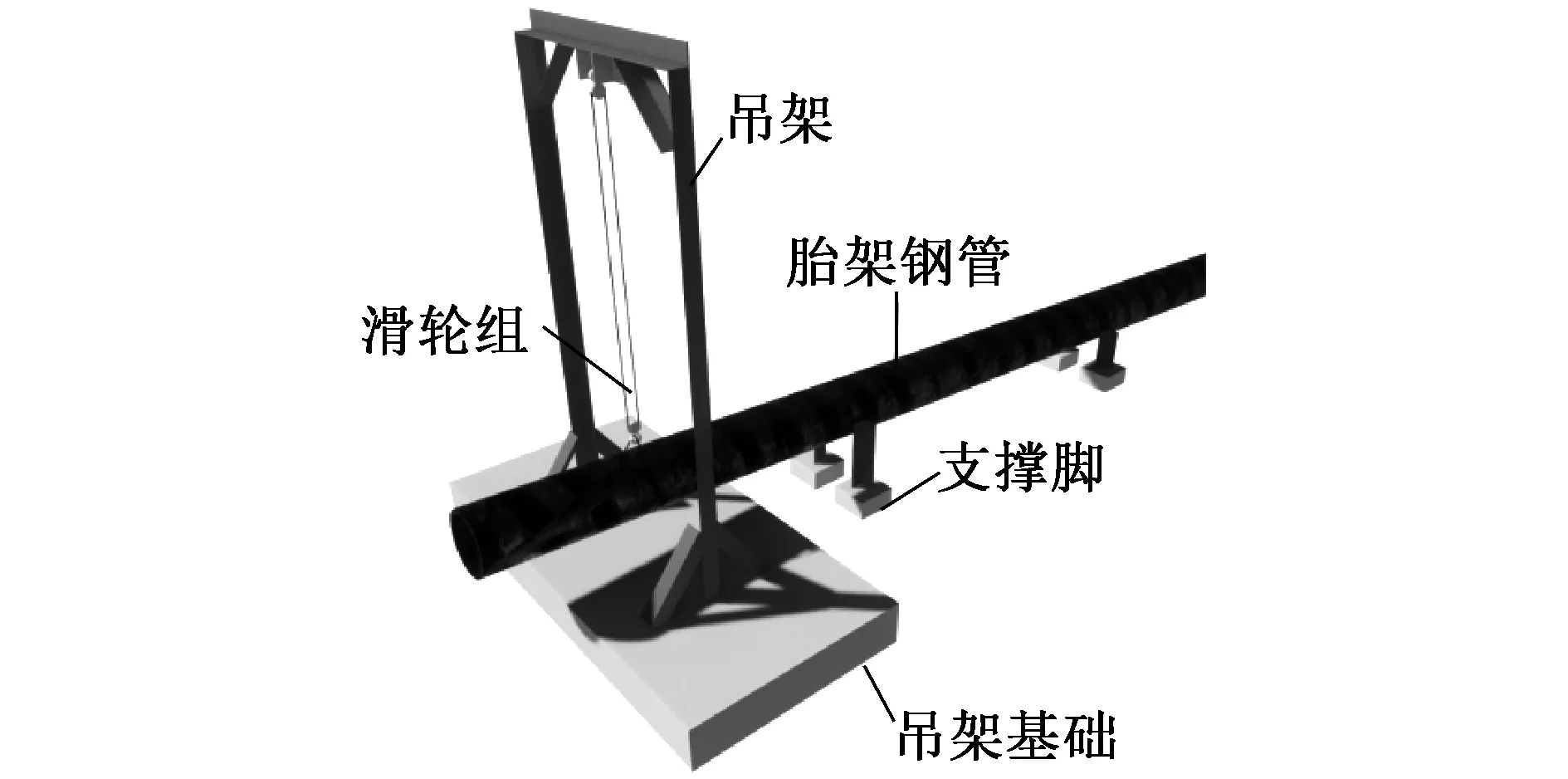

喷泉在现场制作的胎架上完成初步加工。胎架为喷泉浮体焊接、焊缝防腐等工作提供施工平台,同时兼作喷泉下水滑道。根据喷泉浮体尺寸及设计方案,胎架由钢管及支撑脚组成。由于胎架还作为浮体下水滑道,需保证胎架钢管在受力后不出现较大变形,每根胎架钢管受25组支撑脚支撑,整个胎架由67根50m长的螺旋钢管组成,沿垂直岸线方向间隔3m布置。

胎架钢管两端设置吊架,两端吊架均由∟75×5焊接而成。支架及吊架基础均为混凝土预制块,尺寸分别为200mm×200mm×100mm及2 000mm×1 000mm ×200mm,吊架配备起重滑轮。胎架系统如图4所示。

图4 胎架系统示意

通过两端吊架调整胎架坡度,使每根胎架钢管高度和角度保持一致。调整好胎架高度和角度(使用全站仪)后焊接胎架钢管支撑脚。如果部分胎架受压后托空,可及时利用吊架矫正。

浮体加工工期为1个月,考虑到南充市当地气候条件,浮体加工期间降雨概率较高,容易导致胎架沉降。因此,在使用过程中需设专人对胎架倾斜度及标高等参数进行监测,一旦发现胎架参数变化需立即调整。防止胎架托空导致浮体钢管受弯挠曲。

3.1.2加工场地

规划的喷泉浮体加工区域为江滩地,地表为砂卵石层,滩地有约20%的自然坡度,地表不平整。场地用于加工支撑浮体所用胎架。胎架总重约为224t。

经计算,胎架支撑脚对地面的压强为5.223kPa。根据场内其他区域施工过程中的数据显示,砂卵石层地基承载力可达80kPa,场地平整、压实后进行动力初探试验,可满足使用条件。若地面承载力不足,可考虑拌合水泥土进行固结加强。

3.2 浮体加工

浮体加工既可将成品螺旋钢管采购至现场切割加工成设计长度,也可在工厂加工成设计长度,处理后运至现场进行组装,考虑到现场加工精度及工期等因素,本工程采用工厂加工的方式。

3.2.1浮体钢结构组件分段加工

分段加工时主要考虑如下问题。

1)为保证浮体气密性,需尽量减少分段,以减少焊缝数量。

2)浮体长度、自重大,若按整体组装焊接不易控制,且须保持整体下水,增加了因操作失误导致浮体挠曲变形的风险。

3)浮体管件并非均匀排布,非等分段将增加分段浮体的浮力差,最终导致分段浮体对接困难。

4)考虑到浮体施工工期紧,加工场地仅有70m长、43m宽,同时管件在加工平台上的吊装需采用汽车式起重机,可租用的汽车式起重机工作半径最大为30m左右,因此,最大分段长度为70m。

综上,将整个浮体等分为3段进行加工,每段长度约66m。上中坝音乐喷泉长宽比达5∶1,浮体长度为200m,由于浮体尺寸原因,浮体加工、下水过程中更易产生挠曲,分成小段加工能降低变形风险,质量控制更有保障。对于尺寸较小且加工场地充足的情况,无需分段加工。

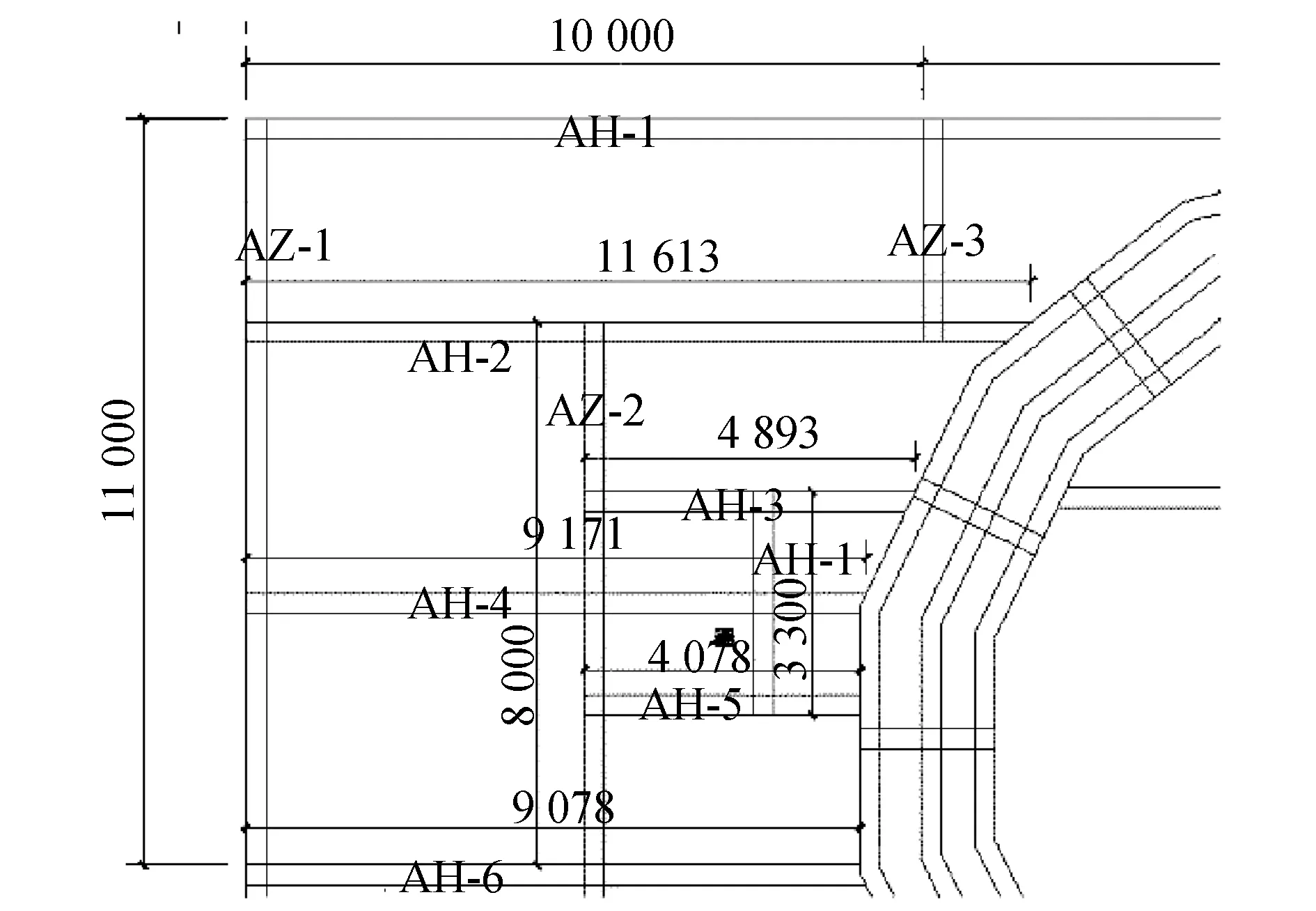

根据设计图纸,对浮体钢结构组件进行编组编号以便现场组对(见图5,图中A为分段号,Z,H分别表示钢管布置为纵向、横向)。施工时将整个浮体划分为A,B,C段,现场3段同时进行拼接。钢组件出厂前进行试拼装,试拼后将编号标记至管件上。

图5 钢组件编号

分段浮体拼接位置设置法兰盘,对接处端头封闭,形成3个独立的封闭浮体。

3.2.2浮体拼装

喷泉浮体应有良好的气密性,对组成管件的加工质量要求较高,浮体组件运至现场后先对管口进行检查,若有管口切割严重不平整、破损、尺寸偏差>5mm 等情况需更换管件,否则极易造成浮体漏水下沉。焊接前按编号对管件进行组对,确认无误后,按编号对管口进行焊接。

浮体焊接采用单面电弧焊,焊缝接口为V形,坡口角度α=60°。焊接完成后进行无损探伤,抽检比例为50%,射线探照为5%,技术等级为B级。焊接前需将焊口表面用磨光机打磨干净,不得有锈蚀、油渍及其他污迹,然后检查管口坡口尺寸、角度等。对于焊接前不符合要求的管件须更换。

浮体焊接方向是沿胎架斜面坡底到坡顶方向(见图6),以坡底首根管件固定后作为整段浮体焊接的基准,开始分段浮体组装焊接。

我一身冷汗,颤抖着从梦中醒来,走去女生浴室冲澡,然后换了衣服。可回到宿舍后我被眼前的一切惊呆了:有人在我的床褥上用红漆喷了三个大字“僵尸人”,床框和枕头上也喷了小一号的“僵尸人”。我四处察看,内心燃起熊熊怒火。

图6 施工方向示意

3.2.3浮体检修走道网铺设

浮体检修走道网直接焊接在浮体表面,为喷泉后期检修维护通道,焊接走道网时也需特别注意,防止将管壁烧穿,走道网的角钢需提前加工,保证与管壁贴合。走道网分布如图2所示。

走道网由∟50×5及承重钢板网焊接组成,覆盖平台上灯具及喷头位置,与下层浮体钢管焊接连接(见图7)。

图7 走道网示意

3.2.4浮体气密性试验

分段焊接完成后检测分段气密性,试验压力为0.115MPa(设计要求压力)。试验步骤如下。

1)试压开始前使用鼓风机吹扫管道焊缝,将试验压力表安置在分段浮体上方及下方出口。

2)配制检查泄露口的肥皂溶液。

3)用空压机加压,按试验压力的10%逐级增压,每级加压完成后稳压10min,加至试验压力后稳压30min。升至设计要求压力后检查管道是否存在泄露。待温度、压力稳定后开始记录。

4)稳压持续时间为24h,每小时记录1次压力。计算修正压力降,修正压力降若<133Pa,则气密性合格,按式(1)计算修正压力降。

ΔP′=(H1+B1)-(H2+B2)(273+t1)/(273+t2)

(1)

式中:ΔP′为修正压力降;H1,H2分别为试验开始和结束时的压力读数(Pa);B1,B2分别为试验开始和结束时的气压计读数(Pa);t1,t2分别为试验开始和结束时的环境温度(℃)。

若未通过气密性试验,则应使用肥皂溶液找出漏气部位,对该部位进行补焊直至气密性合格。

3.2.5防腐涂层完善及修补

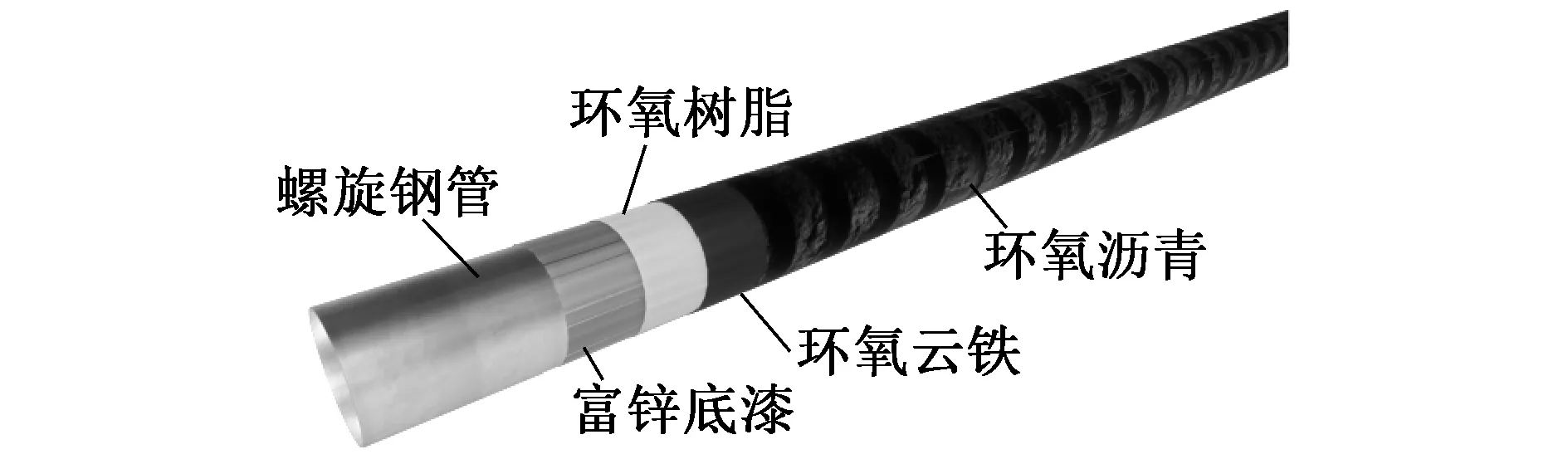

喷泉浮体钢组件在出厂前需完成涂装,在工厂内涂装相比在施工现场涂装质量稳定、速度快,本工程所使用的浮体钢组件采用4层涂装防腐工艺,防腐涂层由上至下分别为:富锌底漆、环氧树脂、环氧云铁、环氧沥青(见图8)。富锌底漆对于钢结构的防腐至关重要,对螺旋钢管表面具有良好的吸附力,能起到良好的防锈效果;环氧树脂能产生较强的黏附力,具有优异的化学稳定性,固化收缩性低;环氧云铁漆膜硬度高,耐高温,不影响焊接性能;环氧沥青延展性、收缩性与钢板相近,能减少漆膜开裂。此种防腐涂层能较好地应对江水中含氧量较高、离子浓度较高、温差大的水环境,提高喷泉浮体的使用寿命。

图8 钢材防腐涂层

浮体组装焊接后会对焊接区域涂装造成损伤,浮体焊接及气密性检测工序完成后还需对焊缝、涂层擦刮区域进行重新涂装。涂装前需对钢材表面喷砂打磨处理,表面粗糙度达40~75μm。每层涂装厚度≥160μm。

3.3 浮体分段拼接组合

浮体分段拼接是将分段加工完成的浮体在水中拼接成整体的过程,一般钢结构连接有焊接和螺栓连接两种方式。由于本工程操作环境在江面,无法实施焊接,因此,选择螺栓连接方式。拼接前需将浮体从胎架上下滑至江面,浮体下水操作流程如下。

1)启动坡顶卷扬机,将浮体拉紧,确保分段浮体下水可控。卷扬机选用原则为:①数量需>2台,沿坡顶均匀布置,防止单点受力导致浮体在胎架平面倾斜,由此产生的水平力可能压翻胎架钢管; ②卷扬机拉力之和大于分段浮体沿胎架斜面方向的分力。

分段胎架重1 920kN,沿滑道斜面的分力为376.5kN,沿垂直滑道斜面的分力为1 882.7kN。胎架钢管与浮体动摩擦因数取0.1,则分段胎架所受摩擦力为188.27kN,下滑过程中所需控制力为376.5kN-188.27kN=188.23kN。因此选用2台额定拉力100kN的卷扬机。

2)拆除限位钢柱 开启卷扬机,卷扬机钢绳张紧后,工人应迅速割除限位钢柱,限位钢柱割除后留下的茬口极易划伤胎架钢管表面,需用砂轮将茬口打磨平整。平整度应以手掌划过无任何凸起为宜。

3)浮体下水拼接组合 下游段及中段浮体首先下水完成拼接,上游段浮体最后下水与中段浮体拼接,完成整个拼接过程。首先缓慢放松卷扬机(多台卷扬机须注意同步),使分段浮体在卷扬机的控制下逐步滑入水中并立即与驳船连接固定。2块分段浮体在驳船的牵引下完成拼接并抛锚,待最后1块浮体下水后拼接完成。每个分段加工完成下水后,用绳索锚固在岸边,然后在浮体上进行设备安装。

3.4 浮体牵引方式的选择

分段浮体下水后在水中进行拼装,在水中空间位置的调整是浮体拼接的主要工作。每段浮体重约180t,在水中改变分段浮体的运动状态较困难,同时还要保证位置调整操作的灵活性。参考大型船舶在水中无动力牵引的方式,通常有2种:①在两岸以不同角度,通过工人拉纤绳来调整大船位置;②通过驳船顶推的方式来调整大船位置。

喷泉建设位置地处嘉陵江,江岸较宽,浮体位于东侧江岸,浮体距东侧江岸近,距西侧较远(见图9)。

图9 周边环境

若采用第①种方式,西侧面距离浮体较远,两边牵引距离不对称将导致控制困难。因此,采用第②种方式进行牵引。现场踏勘结果显示,水面宽度和水域深度均满足驳船使用条件。

因喷泉浮体完全没入水中后,浮体浮力远大于浮体自重,因此,垂直位置调整较平面位置调整更困难。为避免此问题及满足后期运行时对浮体自重调整的需要,借鉴潜水艇原理,每段浮体均设置水舱用于调节浮体自重,利用微小高差在浮体上加荷载的方式调节。

3.5 浮体就位安装及固定

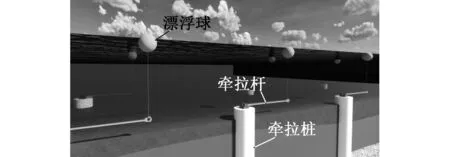

浮体利用刚性牵拉杆与河底牵拉桩连接,牵拉杆运用摇杆原理使浮体升降。牵拉杆在连接浮体之前由于自重原因会沉入水底,在4~5m水深情况下无法确定其位置,若人工潜水打捞操作不便且成本较高。因此,利用漂浮物标记牵拉杆位置,通过与漂浮物相连的铁链将牵拉杆拉起,浮体就位后与牵拉杆完成连接。漂浮物标定位置如图10所示。

图10 漂浮物标定位置

漂浮物选择球形,球形漂浮物表面光滑,浮体进入围堰后在移动过程中不会被漂浮物绊挂,球体在水面上的露出体积控制在0~1/5倍球直径范围,便于寻找,同时减少对浮体的阻碍。

浮体进入围堰前,牵拉杆标定工作必须全部完成,确保漂浮物工作可靠,用驳船将浮体牵引至设计安装位置并保持位置不动。工人上浮体完成浮体及卷扬机的连接,由于水下视野不良,连接完毕后开启卷扬机,需测试1遍连接情况。

4 结语

采用钢管浮体无需外加浮箱,整体较美观。钢管桁架结构提供了可靠的设备承载平台,确保了喷泉运行时的可靠性。尽管钢管桁架浮体平台加工安装施工质量要求高,工艺相对复杂,但其优异的性能使其成为大型喷泉浮体的常规选择。