液体对钢轨滚动接触疲劳裂纹的作用

周 宇,王 钲,卢哲超,李骏鹏

(1.同济大学道路与交通工程教育部重点实验室,上海 201804;2.同济大学上海市轨道交通结构耐久与系统安全重点实验室,上海 201804)

钢轨表面滚动接触疲劳及引起的裂纹影响钢轨使用寿命。存在裂纹的钢轨不可避免受到液体侵扰,如为减缓小半径曲线钢轨侧磨而采取的润滑措施[1]、大气降水中的雨雪等。这些液体类介质进入裂纹中,在车轮荷载反复作用下,形成“油楔效应”,加剧裂纹的扩展[2-4]。因此,液体对钢轨表面滚动接触疲劳裂纹的影响不可忽视。研究液体对裂纹的影响情况和特征是预测裂纹扩展的重要内容。

已有研究较多关注移动车轮荷载作用下的裂纹内的液体对裂纹尖端应力强度因子和裂纹扩展速率的影响。如计算裂纹尖端应力强度因子预测液体对裂纹扩展速率加快的效果[5]、当荷载完全压在裂纹开口时其内润滑剂对裂纹面的压力和体积[6]、不同接触载荷和轮轨摩擦系数条件下裂纹尖端应力强度因子对裂纹扩展方向和速率影响[7]。但较少分析液体对裂纹面的压力分布情况和作用效果,特别是移动轮载通过钢轨裂纹过程中引起的作用力变化。这是研究液体在轮载作用下引起裂纹动态扩展的关键参数。相比钢轨母材,裂纹中的液体在荷载作用下呈现流体的变形和流动特性,其与裂纹面的相互作用为流固耦合作用。欧拉-拉格朗日耦合算法(coupled Eulerian-Lagrangian analysis,CEL)[8-9]能有效模拟流体和大变形物质的变形和流动,又能较精确的捕捉到运动边界,已经在液体-固体的冲击、碰撞、接触领域得到应用[10-12]。但钢轨表面滚动接触疲劳裂纹中存在液体时,其特点是轮载不直接作用在液体上,液体存在于裂纹面的狭窄空间内,且运动方向有限。因此需要考虑裂纹特征建立液体在裂纹内的CEL模型,进而分析轮载通过裂纹开口时液体对裂纹面作用力分布及变化情况。

本文基于耦合欧拉-拉格朗日理论,建立液体-钢轨裂纹流固耦合CEL模型,研究在轮载移动过程中,不同黏度液体存在于裂纹内时的变化和对裂纹面的作用力情况,并分析裂纹长度、裂纹角度对液体-裂纹相互关系的影响,为解释液体影响下的裂纹扩展机制、研究液体对钢轨疲劳裂纹的扩展提供依据。

1 耦合CEL算法设计

在含疲劳裂纹的钢轨有限元网格模型中设定欧拉算法区域和拉格朗日算法区域两部分。在欧拉算法区域,将钢轨母材和液体材料采用不同的方式描述:钢轨母材和裂纹面的网格节点固定不动,不会产生位移与形变;而裂纹面之间的液体可以在裂纹面间的网格内任意流动,并从裂纹开口流入或流出。在每一增量步对裂纹面内液体进行边界计算。此外,认为欧拉算法区域的结构网格只为液体提供变形和移动的空间条件,移动出网格的液体不再分析。在拉格朗日算法区域中,单元节点与材料节点重合,材料与单元一起移动与形变。最后,两区域的单元采用欧拉-拉格朗日接触连接,拉格朗日区域的网格被看成是欧拉区域网格的速度边界条件,欧拉区域的网格被看成是拉格朗日区域网格的压力边界条件,形成耦合CEL计算。

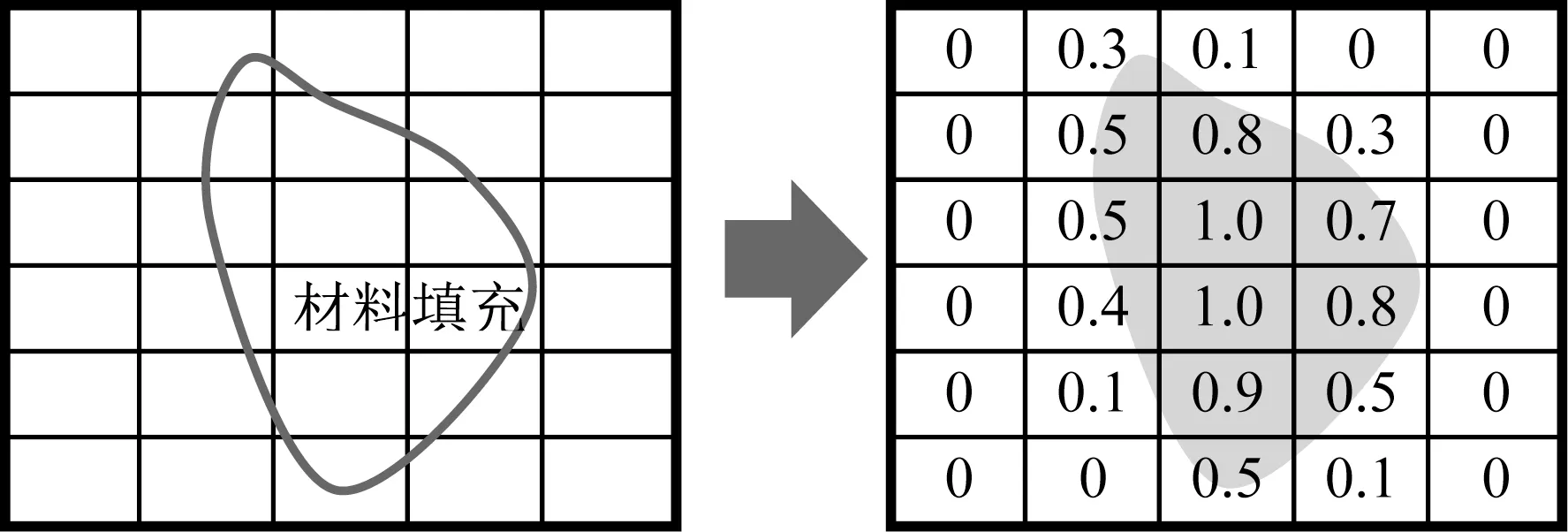

接着,建立欧拉算法区域的欧拉体积分数(eulerian volume fraction,EVF)代表裂纹及其内部液体的关系:某一个单元被一种材料完全充满,该单元的体积分数为1;反之,某一个单元中当前没有任何材料填充,则该单元的体积分数为0。介于两者之间的情况,即某一单元部分被材料所填充,未填充的部分为“空”,“空”的部分不存在质量与刚度,见图1。

图1 欧拉体积分数Fig.1 Euler volume fraction

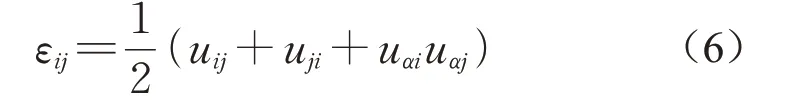

在CEL算法中,关键特征是欧拉算法区域的液体,定义为各向同性材料,采用Gruneisen形式[13]的状态方程(equation of state,EOS)来描述液体压力p、密度ρ与内能密度之间的关系,即

式中:pH为Hugoniot压力,Pa;EH为Hugoniot比能量,J·kg-1;Γ为Gruneisen率。

Hugoniot比能量与Gruneisen率的计算如下:

式中:Γ0为材料常数;η为名义体压缩应变;c0为流体中的声速,m·s-1;s为材料常数。

2 数值模型

2.1 模型建立

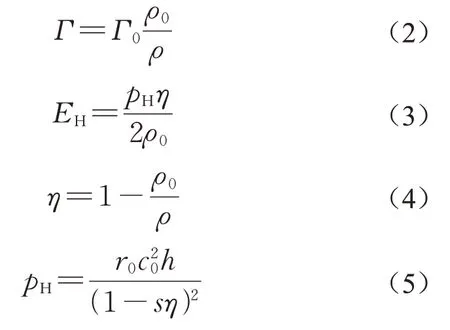

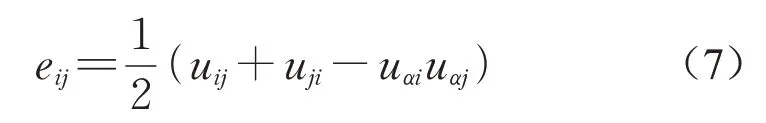

拉格朗日区域物质的空间运动使用质点的空间坐标xi(i=1,2,3)和时间t作为独立变量进行描述,其中描述变形前后的各力学量以变形前的原始坐标作为基准,对应的拉格朗日应变张量和位移张量的关系,如式6所示:

式中:ε为拉格朗日应变张量;u为位移张量。

欧拉区域物质的空间运动使用质点的空间坐标Xi(i=1,2,3)和时间t进行描述,其中描述变形前后的各力学量以变形后的原始坐标作为基准,对应的欧拉应变张量和位移张量的关系如式7所示:

式中:e为欧拉应变张量;u为位移张量。

根据上述公式,可分别得到拉格朗日和欧拉区域的应变数值解。

选取钢轨轨头受轮轨接触荷载影响的区域范围,建立长40 mm×高10 mm×宽1 mm的钢轨轨头有限元模型,设置为拉格朗日算法区域。在上述模型顶面中部选取长4mm×高8mm×宽1 mm的区域,设置为欧拉算法区域,其中含有斜向裂纹,裂纹开口位于欧拉算法区域所在模型的上表面中心,裂纹及其内部液体的关系由图1所示的欧拉体积分数描述。根据现场观测[14-15],设置裂纹开口宽为0.1mm。通常钢轨轨距角疲劳裂纹以近似平面状扩展,设置裂纹斜向扩展长度为裂纹长度,设置裂纹沿钢轨纵断面扩展方向与钢轨轨面纵向水平方向的夹角(轮载移动方向)为裂纹扩展角度。将欧拉区域中裂纹开口以下两裂纹面间的空隙填充为液体材料,具体如图2所示。

如图2b所示,在含液体的裂纹所在的欧拉区域,车轮荷载通过时作用在裂纹开口的不同位置,液体在不同时刻的受力情况下从裂纹开口处流入或流出,只对裂纹面产生压力,压力由状态方程式(1)~(5)得到,状态方程中的应变由式(6)~式(7)得到。

2.2 仿真条件

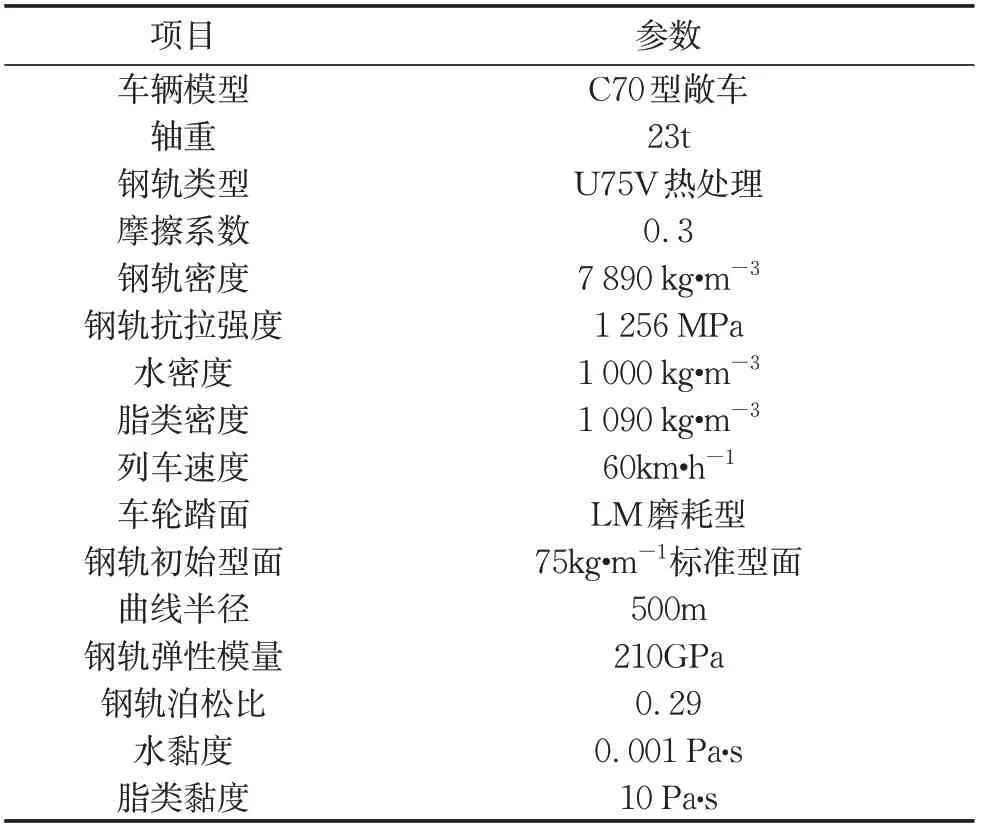

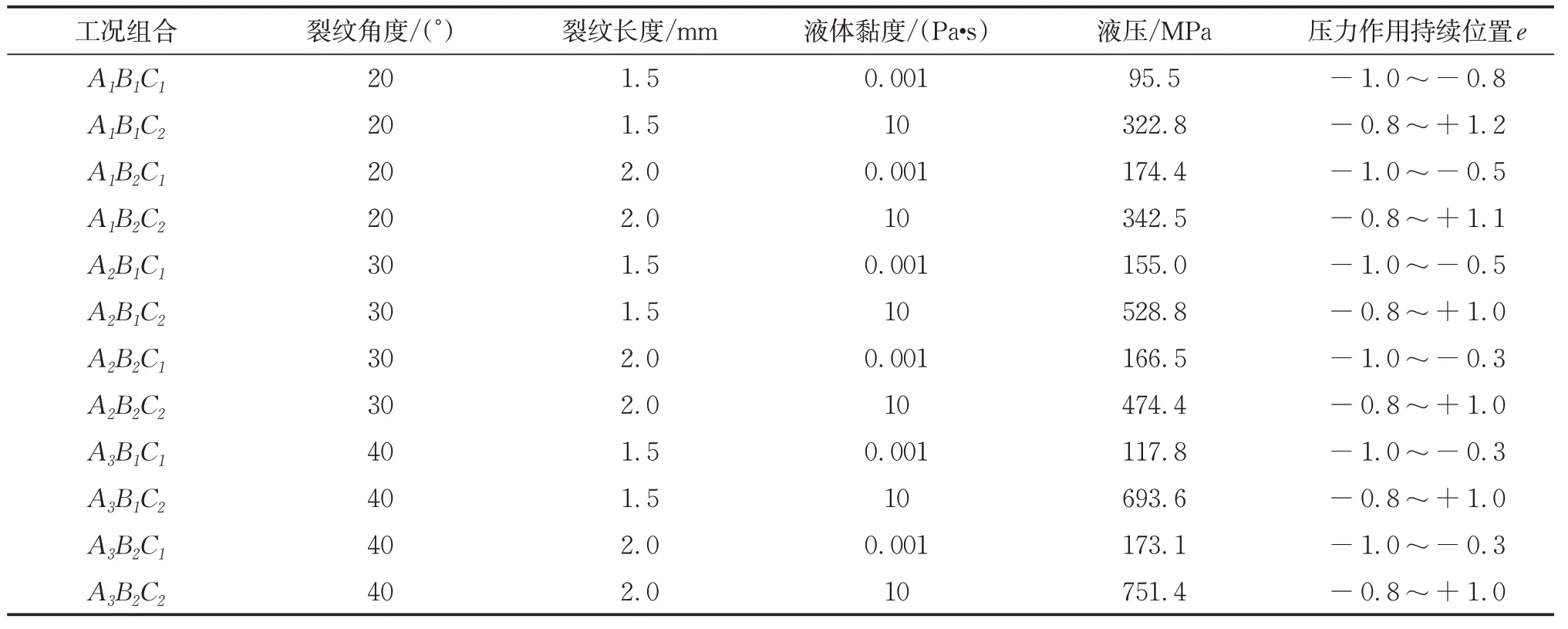

轮轨接触荷载和液体条件按照表1选取(铁路常用的脂类摩擦控制剂的黏度一般是水(0.001 Pa·s)的103~104倍[16],本文取最大10 Pa·s。根据表1的仿真参数,采用车辆-轨道多体动力学模型和轮轨接触模型[17],计算轮轨接触斑内法向应力和切向应力,作为图2模型的输入荷载。

表1 模型仿真参数Tab.1 Parameters in simulation

图2 液体-裂纹流固耦合模型Fig.2 Liquid-crack CEL model

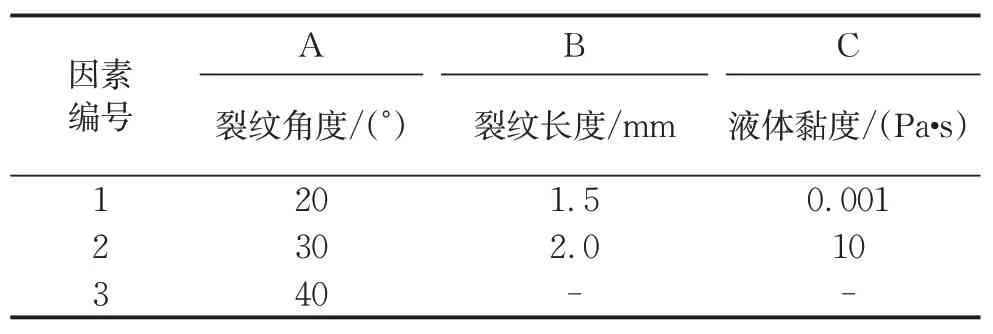

为计算液体对钢轨疲劳裂纹的作用,选取裂纹角度、裂纹长度和液体黏度3种参数,分别命名为A、B、C等3种因素,相应取值见表2。

表2 液体对裂纹面压力的影响因素组合Tab.2 Influence factors of liquid pressure on crack surface

2.3 裂纹面位置的描述方法

为更好的描述轮载作用位置与裂纹面位置,对图2模型中的轮载作用位置与裂纹面位置分别设定坐标系。如图3所示的XOY轮载作用位置坐标系,原点O在裂纹开口中心,X轴正方向与列车行进方向一致,为从左到右,Y轴正方向为垂直向上。

图3 荷载作用位置坐标系Fig.3 Coordinate of loading position

在XOY坐标系下,定义e为表示接触斑作用在轨面不同位置的量纲为一参数如下:

式中:xc为接触斑中心的坐标位置;b为接触斑的半长轴。

可见,e的取值范围为从接触斑前端(图3的B点)压到裂纹口O点开始,之后接触斑沿列车运行方向水平向右移动,直至接触斑后端(图3的C点)离开与裂纹内部尖端处于同一垂直线的轨面上A点为止。一个车轮接触斑经历这样的过程计为一次荷载周期(真实计算预留了一部分滚动距离以保证模型先达到稳定状态,篇幅所限,仅分析将荷载从接触斑前端处于裂纹开口处开始移动的结果)。

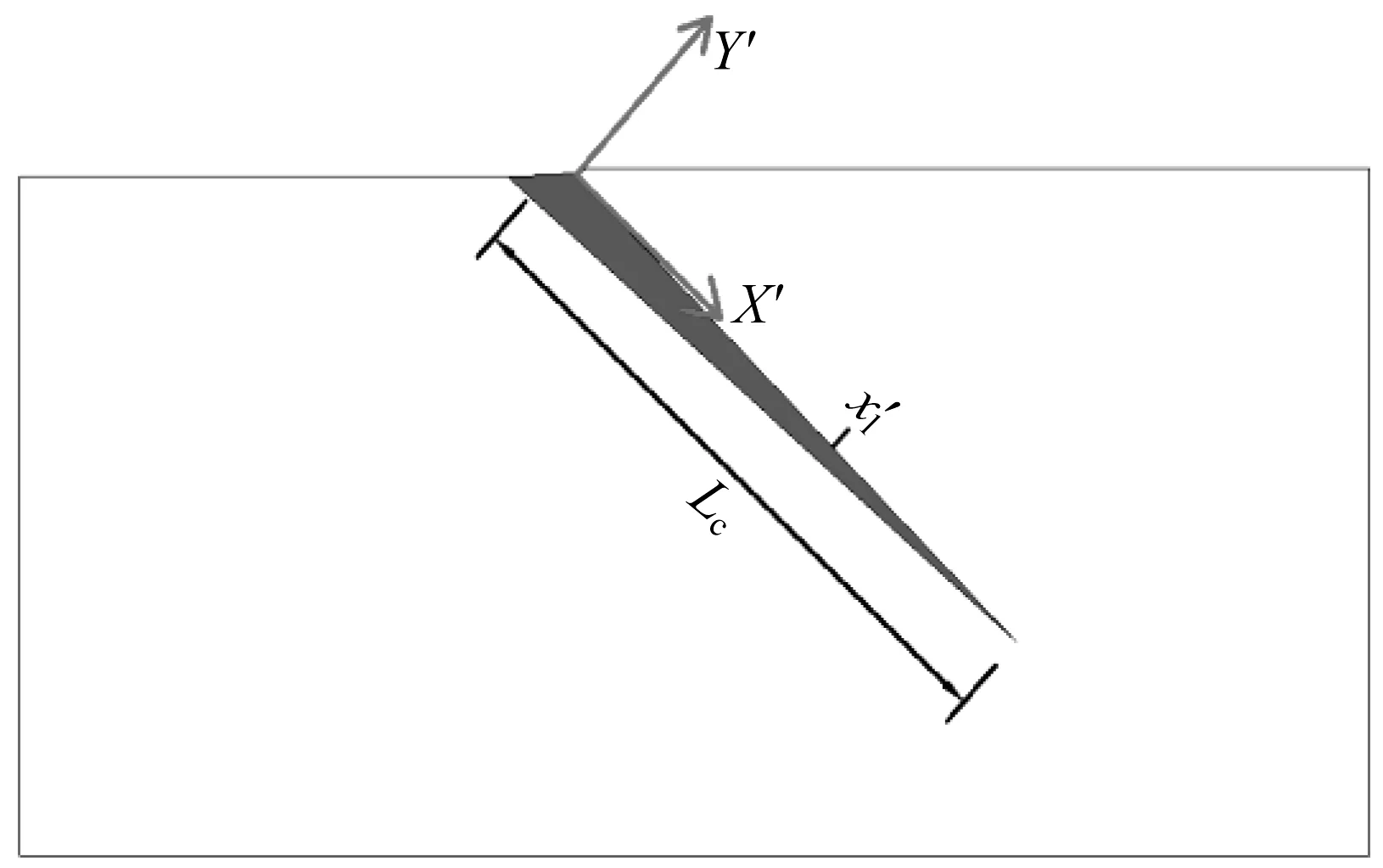

其次,设定如图4所示的X′OY′裂纹面坐标系,同样以裂纹开口O点为坐标系原点,沿裂纹长度、朝向钢轨内部裂纹尖端方向为X′轴正方向,垂直于X′轴方向指向钢轨上表面为Y′轴。

图4 裂纹面坐标系Fig.4 Coordinate of crack surface

在X′OY′坐标系下,定义l为表示裂纹长度上点液体也经历了充满裂纹、部分被挤出裂纹、被封在裂纹中、液膜润滑的过程,与液体作用机制吻合[6,19]。的位置的量纲为一参数,其取值范围为从裂纹开口至裂纹尖端如下:

式中:x′l为裂纹面上某点的横坐标,Lc为裂纹长度。

3 模型验证

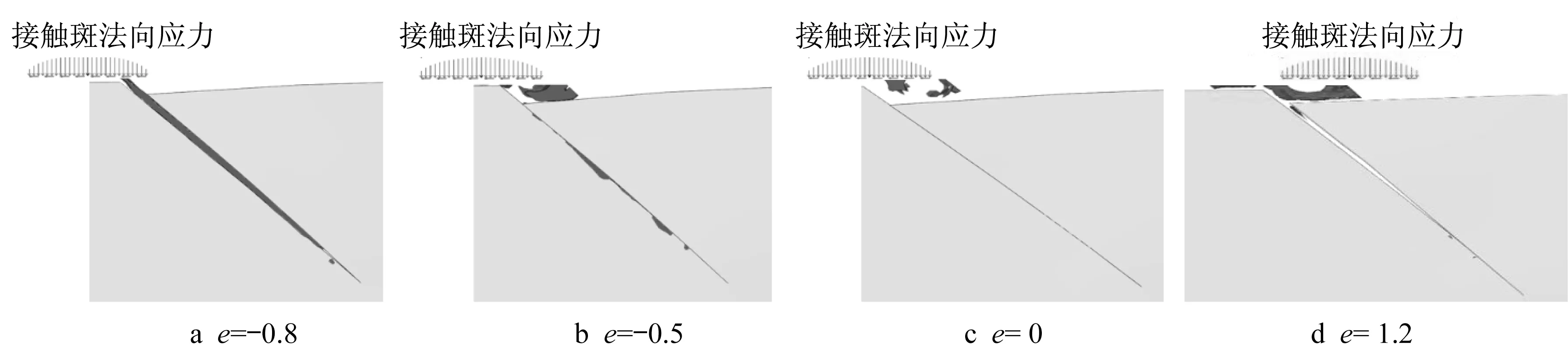

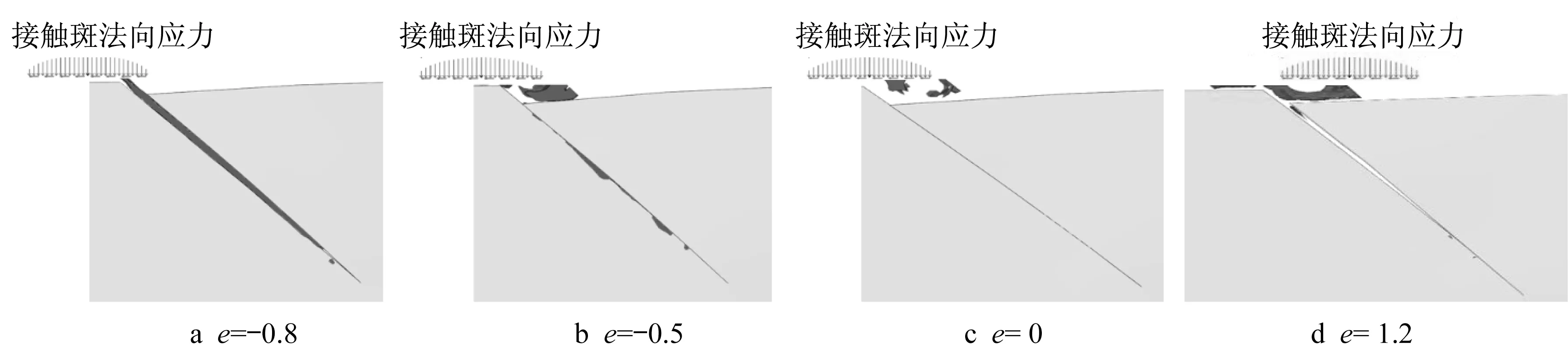

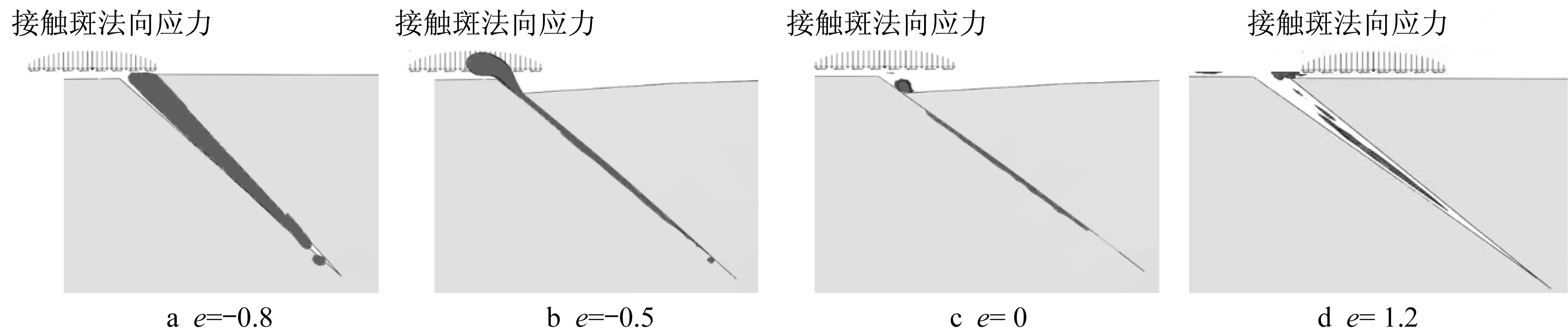

Bower等[18]最早总结了液体对裂纹存在的3种作用机制:①润滑裂纹面②传递静水压力③液封作用增压。将2.2节参数计算得到的接触斑法向和切向应力加载到2.1节钢轨模型的轨面上,裂纹中液体属性分别为水、油脂,裂纹角度为45°,长度为1mm。当轮载移动通过裂纹时,钢轨表面裂纹的开闭情况与裂纹中液体的时空分布特征如图5~图6所示,列车行进方向为从左至右(为突出裂纹及其内部液体在接触斑通过时的特征,图中将接触斑尺寸缩至1/4大小)。

图5 移动轮载作用下的水-裂纹互相作用Fig.5 Water-crack interaction under moving wheel load图5 移动轮载作用下的水-裂纹互相作用Fig.5 Water-crack interaction under moving wheel load

可以看出,在轮载从左至右移动过程中,裂纹开口先是张拉(图5a、图6a),后逐渐闭合(图5b~5c、图6b~6c),最后恢复原状(图5d、图6d)。裂纹中的计算得到的液压数值与文献[6]和[7]的结果吻合,模型有效。

图5 移动轮载作用下的水-裂纹互相作用Fig.5 Water-crack interaction under moving wheel load图5 移动轮载作用下的水-裂纹互相作用Fig.5 Water-crack interaction under moving wheel load

图6 移动轮载作用下的油脂-裂纹互相作用Fig.6 Grease-crack interaction under moving wheel load

式中:x′l为裂纹面上某点的横坐标,Lc为裂纹长度。

4 液体对钢轨疲劳裂纹的作用

4.1 不同黏度液体对裂纹的作用

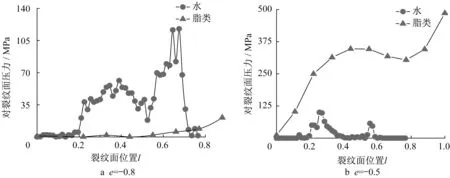

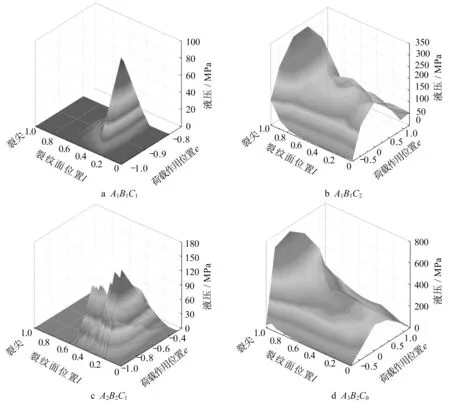

设定裂纹角度为40°,裂纹长度为1.5mm,水和脂类的参数如表1。以图4的X′OY′坐标系反映不同黏度液体在轮轨接触荷载作用下对裂纹面的压力,如图7所示,其中,e=-0.8、-0.5分别表示接触斑中心点位于距离裂纹开口0.8b、0.5b(b为接触斑的半长轴)处时的加载状态,均表示接触斑前半部分压在裂纹开口处。

图7 轮载作用不同位置时不同黏度液体对裂纹面的压力Fig.7 Pressure by liquids with different viscosities on the crack surface on different wheel load positions

轮载移动过程中不同黏度液体对裂纹面压力最大值见表3。

表3 轮载移动时不同黏度液体对裂纹面压力最大值Tab.3 Maximum pressure by liquids with different viscosities on crack surface on different wheel load positions

从图7和表3可以看出:

(1)裂纹中液体是水时,当轮载作用在e=-0.8处,主要在裂纹面位置0.2Lc~0.75Lc范围内有压力作用。本例裂纹长度为1.5mm,则压力分布在裂纹长度0.3~1.125mm范围内,即水对裂纹面的压力居于裂纹中部,但在裂纹尖端处无压力。此外,水在裂纹面产生的压力存在两个峰值,分别在裂纹长度0.4Lc和0.7Lc处,压力值分别为约60MPa和约120MPa。

同理,轮载继续移动到e=-0.5处时,水对裂纹面的压力主要在裂纹面位置0.2Lc~0.6Lc范围内,即本例中压力分布在裂纹长度0.3~0.9mm范围内。同样,裂纹面压力存在两个峰值,分别在裂纹面位置0.3Lc和0.55Lc处,分别为约100MPa和60MPa,整体压力分布逐渐靠近裂纹口。结合图5可以看出,随着轮载通过裂纹,水被逐渐挤出裂纹。当接触斑后半部作用在裂纹开口上时,裂纹面没有压力,这与文献结论相符[20]。可见,低黏度的水一般会集中在裂纹中部一定范围内,对裂纹尖端和裂纹开口几乎没有太大影响,水在裂纹中相对比较聚集,会出现1~2个峰值,这在裂纹角度为30°、40°时也有同样情况,具体如4.2节分析。

(2)裂纹中液体是脂类时,当轮载作用在e=-0.8时,在裂纹长度0.6Lc~1.0Lc范围有轻微压力作用,即在本例中压力分布在裂纹长度0.9~1.5mm,且越接近裂纹尖端压力越大,在裂纹尖端达到最大值;在荷载移动到e=-0.5时,脂类开始对整个裂纹面有较大压力作用,存在两个峰值,分别在0.5Lc和1.0Lc即裂纹尖端处,压力值分别为约350MPa和约500MPa。结合图6可以看出,随着轮载通过裂纹,脂类继续留在裂纹内并增大对裂纹面特别是裂纹尖端的压力,对裂纹扩展产生促进作用。

此外,对于相同的轮载作用位置,脂类对裂纹面的压力最大值是水对裂纹面压力最大值的4.8倍;对于轮载通过裂纹的过程中,脂类对裂纹面的压力最大值是水对裂纹面压力最大值的5.9倍;。

4.2 液体对不同角度裂纹的作用

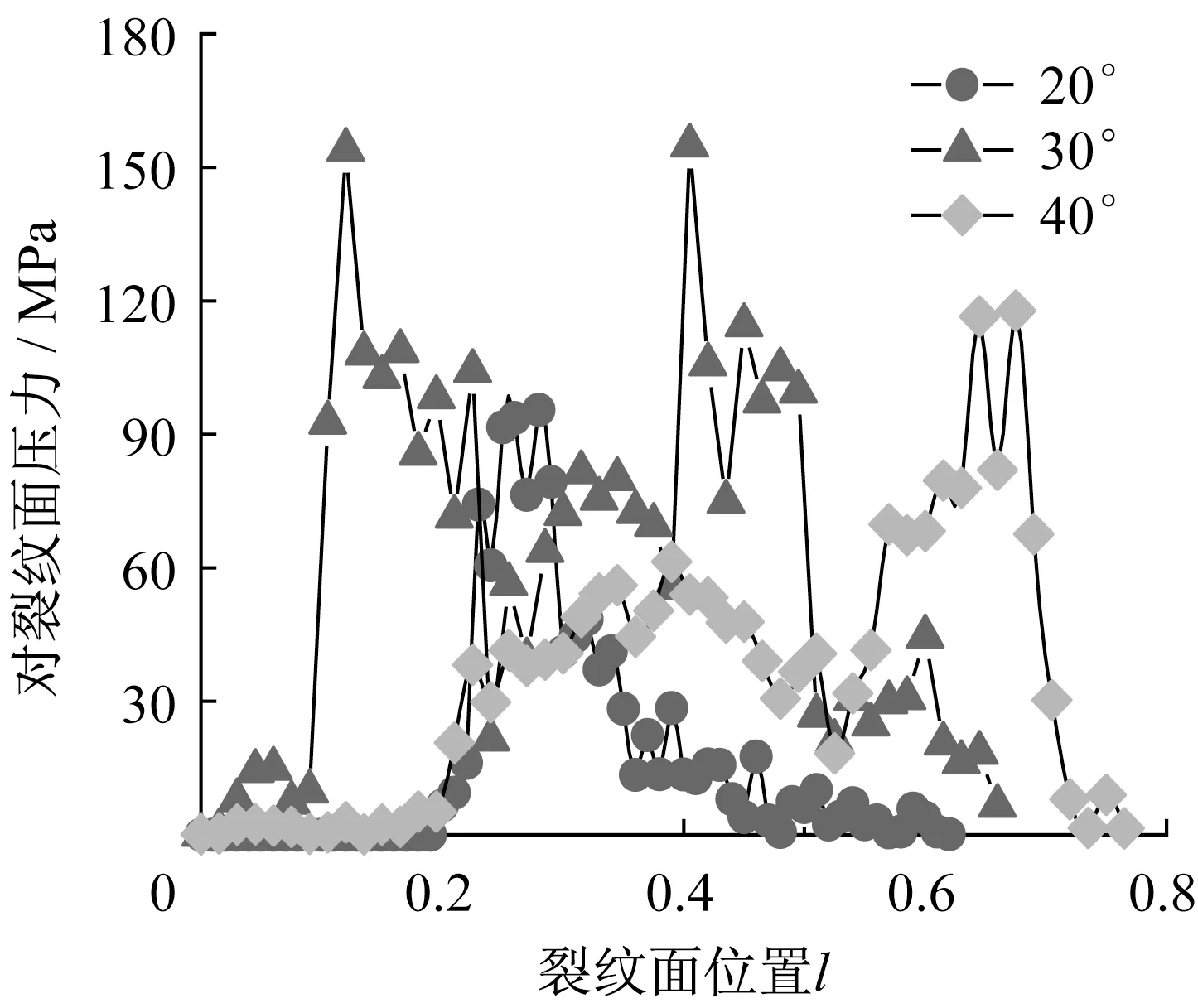

设定裂纹角度分别为20°、30°、40°,裂纹长度为1.5mm,其余参数如表1。当轮载作用在e=-0.8时,水对不同扩展角度裂纹面的压力如下图8所示。

从图8可以看出:

(1)裂纹角度为20°时,水对裂纹长度0.2Lc~0.5Lc范围有压力作用,即压力作用在裂纹中部附近,对裂纹尖端无压力。裂纹面上的压力分布呈单峰状,峰值在裂纹长度0.3Lc左右,约为90MPa。

(2)裂纹角度为30°时,水对裂纹长度0.1Lc~0.6Lc范围有压力作用,作用范围较前述裂纹角度为20°时增大,同样对裂纹尖端无压力。裂纹面上的压力存在两个峰值,分别在裂纹长度0.1Lc和0.4Lc左右,压力峰值相近,约为150MPa。

(3)裂纹角度为40°时,水对裂纹长度0.2Lc~0.7Lc范围有压力作用,作用范围进一步扩大。裂纹面上的压力存在两个峰值,分别在裂纹长度0.4Lc和0.7Lc,压力值分别为约60MPa和约120MPa,且最大压力靠近裂纹尖端。

轮载作用位置e=-0.5时,水对不同裂纹角度的裂纹面压力作用有上述同样效果。图8同样发现,由于水的黏度较小,其在裂纹尖端和裂纹开口几乎不存在,主要集中在裂纹中部一定范围内。随着裂纹角度增加,水对裂纹面的压力呈先增加后降低的趋势,即在裂纹角度为30°时出现压力极值。此外,不同的裂纹角度情况下,水对裂纹面的压力峰值呈现单峰、多峰等情况,在60MPa~150MPa之间。

图8 不同角度裂纹中水对裂纹面压力(轮载作用位置e=-0.8时)Fig.8 Pressure by water on crack surface with different propagation angles(wheel load position e=-0.8)

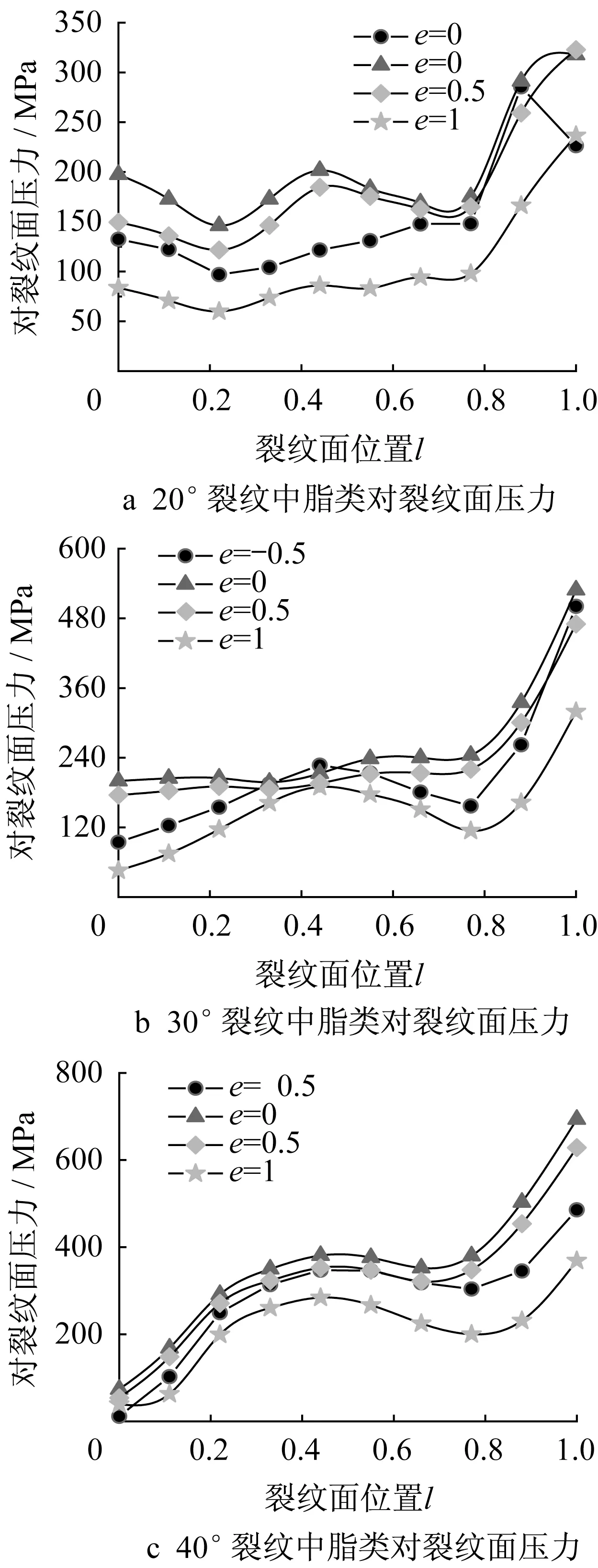

当裂纹内液体为脂类时,其对裂纹面的压力分布随着轮载移动的变化如图9所示。e=-0.5、0、0.5和1分别表示接触斑中心点接近裂纹开口0.5 b、位于裂纹开口上、离开裂纹开口至0.5 b以及接触斑左端(图3的C点)压在裂纹开口上等4种情况。

在轮载移动过程中脂类对不同角度裂纹面压力最大值如表4所示。

从图9和表4可以看出:

图9 不同轮载作用位置时脂类对不同角度裂纹面的压力Fig.9 Pressure by grease on the crack surface with different propagation angles under different wheel load positions

(1)裂纹角度为20°时,轮载作用在e=-0.5时,脂类对裂纹面从裂纹开口至尖端范围内均有压力,平均值约120MPa,越靠近裂纹尖端压力越大,在裂纹尖端的压力最大值约290MPa;当轮载移动至e=0~1.0时,脂类对裂纹面压力作用分布趋势同e=-0.5时相近。在接触斑中心位于裂纹开口处时(e=0),裂纹面各点压力均达到其他轮载位置各点压力的最大值,轮载通过裂纹开口后,裂纹面各点压力均有所降低。其中,e=0、0.5和1.0时裂纹面的平均压力值分别约170MPa、150MPa和70MPa;裂纹尖端压力最大值分别为317.7MPa、322.8MPa和236.6MPa。

(2)裂纹角度为30°时,脂类对裂纹面的压力分布特征和变化规律同裂纹角度为20°时的情况。只不过裂纹面压力进一步增大,裂纹面压力约在38MPa~240MPa,裂纹尖端压力最大值约528.8MPa。

(3)裂纹角度为40°时,裂纹面压力进一步增大,裂纹面压力约在10MPa~400MPa,裂纹尖端压力最大值约693.6MPa。

4.3 液体对不同长度裂纹的作用

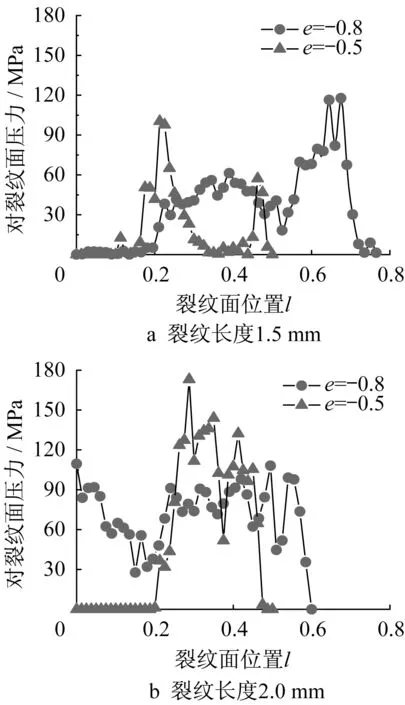

设定裂纹角度为40°,裂纹长度分别为1.5mm和2.0 mm,其余参数如表1。水对裂纹面的压力如图10所示。从图10可以看出:

图10 不同长度裂纹的裂纹面受水作用的压力Fig.10 Pressure by water on cracks with different lengths under different wheel load positions

(1)当裂纹长度为1.5 mm时,轮载作用位置为e=-0.8时,主要在裂纹长度0.2Lc~0.7Lc范围有压力作用。压力存在两个峰值,分别在裂纹长度0.4Lc和0.65Lc左右,压力峰值分别约60MPa和120MPa;在荷载作用位置e=-0.5时,在裂纹长度0.2Lc~0.6Lc范围有压力作用,同样存在两个压力峰值,分别为约100MPa(0.3Lc)和约60MPa(0.55Lc)。可见,随着轮载移动,压力显著位置逐渐靠近裂纹开口,即水有逐渐被挤出裂纹的趋势。

(2)当裂纹长度为2.0 mm时,轮载作用位置为e=-0.8时,主要在裂纹面长度0Lc~0.5Lc范围有压力作用,平均压力值为90MPa;在轮载作用位置e=-0.5时,在裂纹长度0.2Lc~0.5Lc范围有压力作用,压力分布呈现单峰特征,峰值在0.3Lc左右,约为170MPa。可见,裂纹越长,水对裂纹面的压力越大,压力主要分布在靠近裂纹开口至裂纹中部范围内。

裂纹内有脂类时,对裂纹面的压力分布随着轮载移动的变化如图11所示。

图11 不同长度裂纹的裂纹面受脂类作用的压力Fig.11 Pressure by grease on cracks with different lengths under different wheel load positions

在轮载移动过程中,脂类对裂纹面压力最大值变化如表5所示:

从图11和表5可以看出:

表5 轮载移动时脂类对不同长度裂纹的裂纹面压力最大值Tab.5 Maximum pressure by grease on crack surface with different lengths on different wheel load position

(1)裂纹长度为1.5mm、2.0mm时,脂类在轮载移动中持续对裂纹面产生压力,压力值分别是15.3~693.6 MPa(裂纹长度1.5mm)和25.1~751.4MPa(裂纹长度为2.0mm)。

(2)当裂纹长度为1.5mm时,荷载作用位置为e=-0.5时,脂类对裂纹面存在两个压力峰值,裂纹尖端的压力最大达到约480MPa;在e=0~1.0时,脂类对裂纹面压力存在两个峰值,整体分布趋势接近裂尖而增大。随着车辆荷载移动,约在e=0时即接触斑中心作用在裂纹口位置时达到最大,随后减小,最大压力值发生在裂纹尖端处,为693.6 MPa。

(3)当裂纹长度为2.0mm时,荷载作用位置为e=-0.5时,脂类对裂纹面就存在较大的压力作用,在裂纹尖端压力最大值约700MPa;在e=0~1.0时,脂类液体对裂纹尖端的压力同样是最大,且随着车辆荷载移动,脂类对裂纹面整体压力先增大,在e=0时即接触斑中心作用在裂纹口位置时达到最大,随后减小,最大压力值也发生在裂纹尖端处,为751.4MPa。

(4)裂纹长度越长,裂纹内的脂类存留得越多,因此对裂纹面压力越大,最大压力值均发生在裂纹尖端,裂纹长度2.0mm较1.5mm压力最大值增大了8.3%。

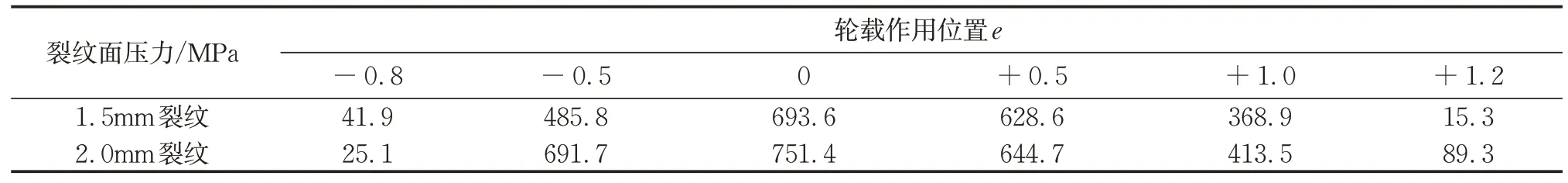

4.4 轮载通过裂纹时的液压分布

以表2中裂纹角度、裂纹长度和液体黏度等3种参数,结合相应的裂纹面液压和轮载作用位置,得到3种参数下裂纹面液压随轮载变化情况,如图12所示(图中荷载作用位置e横坐标范围从-1.0~1,指接触斑从前端作用在裂纹开口至后端离开开口的过程;裂纹面位置I横坐标范围从0~1.0,指裂纹尖端至裂纹开口)。各图组合采用表2中规定,如图12a记为A1B1C1,表示为裂纹角度20°、裂纹长度1.5 mm、裂纹中液体为水的组合。

其中上述组合中液体压力最大值如表6所示:

从图12和表6可以看出:

(1)低黏度的液体如水进入裂纹后,随着轮轨接触斑通过裂纹,主要在轮轨接触斑中心作用在裂纹开口前对裂纹开口和中段形成压力,作用范围在裂纹面位置0~0.7Lc左右,与文献[5]的结论相吻合。这种情况下,在轮载通过时水对裂纹面的压力分布呈山峰状,压力作用持续时间约占一次轮载周期的10%~30%(e=-1.0~-0.8)。

此外,从图12a、12c两图中水对裂纹面的压力分布来看,存在压力单峰、多峰情况;从表6看到随着裂纹角度增加,水对裂纹面的压力呈先增后减趋势,裂纹角度30°出现压力极值,与图8吻合。

图12 裂纹面液压随轮载移动的变化Fig.12 Change of the liquid pressure on crack surface with loading moving

表6 裂纹面液压最大值Tab.6 Maximum liquid pressure

(2)高黏度液体如脂类进入裂纹后,随着轮轨接触斑通过裂纹,始终对裂纹全长特别是尖端形成较大压力,作用范围在裂纹面位置0.8Lc~1.0Lc左右,与文献[19]的结论相吻合。这种情况下,脂类在轮载通过时对裂纹面的压力分布呈马鞍状,在接触斑中心位于裂纹开口处时对裂纹尖端的压力为最大值;压力作用持续时间约占一次轮载周期的80%~90%(e=-0.7~1.2)。

(3)当裂纹角度为20°时,低黏度液体对裂纹面的液压最大值为174.4MPa,压力作用持续时间占一次轮载周期的9%~23%,高黏度液体对裂纹面的液压最大值为342.5MPa,压力作用持续时间占一次轮载周期的86%~91%;裂纹角度为30°时,低黏度液体和高黏度液体对裂纹面的压力最大值分别为166.5MPa和474.4MPa,压力持续时间分别占一次轮载周期的23%~32%和82%以上;裂纹角度40°时,低黏度和高黏度液体对裂纹面的压力最大值分别为173.1MPa和751.4MPa,压力持续时间分别占一次荷载周期的32%和82%以上。可见,裂纹角度越大,液体对裂纹面的压力越大。对于脂类来说,裂纹角度为30°时较20°时,对裂纹面的压力增大了38.5%~63.8%;裂纹角度为40°时较20°时,对裂纹面的压力增大了1.1~1.2倍。因此,当裂纹在扩展中发生路径变化,向钢轨内部深处扩展,形成较大扩展角度,若裂纹内存在液体,将加速裂纹的扩展。

(4)裂纹长度为1.5mm时,低黏度液体和高黏度液体对裂纹面的压力最大值分别为155.0MPa和693.6MPa,压力作用持续时间分别占一次轮载周期的9~32%和82%~91%;裂纹长度为2.0mm时,低黏和高黏度液体对裂纹面的压力最大值分别为174.4MPa和751.4MPa,持续时间分别占一次轮载周期的23%~32%和82%~86%。可见,裂纹长度越长,液体对裂纹面的压力越大。裂纹长度为2mm时较1.5mm时,脂类对裂纹面的压力最大值增大了6.1%~8.3%。

5 结论

(1)黏度高的液体(如润滑脂类)较黏度低的液体(如水)对裂纹的作用更明显,高黏度液体对裂纹面全长均有压力,压力是低黏度液体(水)压力的4.8~5.9倍。

(2)低黏度液体主要对裂纹开口及中段形成较大压力,对裂纹面压力作用持续时间较短,其对裂纹面的压力分布呈山峰状;高黏度液体主要对裂纹较深的尖端位置形成较大压力,对裂纹面压力作用持续时间较长,其对裂纹面的压力分布呈马鞍状。

(3)裂纹角度越大,液体对裂纹影响越大,在液体作用下更容易向钢轨内部扩展。对于脂类,裂纹角度为40°时较20°时,对裂纹面的压力增大了1.1~1.2倍。

(4)裂纹越长,在液体的作用下越容易扩展。在接触斑荷载影响范围内,裂纹长度为2mm时较1.5mm时,脂类对裂纹面压力最大值增大了6.1%~8.3%。

后续工作将结合本文计算得到的液体对裂纹面的作用力及其分布,轮载通过裂纹过程中的裂纹面压力分布变化,进一步考虑在裂纹扩展过程中液体的存在和持续情况,预测在潮湿、润滑等环境条件下,钢轨表面裂纹的扩展情况,同时,开展相关实验验证裂纹内的液压情况和对裂纹扩展的影响。

作者贡献声明:

周宇:研究思路和方法的提出,研究结果分析,结论的总结。

王钲:液体-钢轨裂纹流固耦合CEL模型、车辆-轨道多体动力学模型和轮轨接触模型的建立。

卢哲超:液体对不同角度、长度钢轨疲劳裂纹作用的计算,整理计算结果。

李骏鹏:不同黏度液体对钢轨疲劳裂纹作用的计算,整理计算结果。