ZJ15固控系统优化技术研究

沈洪义

(大庆钻探钻井三公司生产服务分公司,黑龙江 大庆 163411)

0 引言

随着钻井技术发展至今,钻井作业施工过程中钻井液固控系统承担着重要的作用,钻井固控系统的设备选型、总体布局以及配置性能参数对钻井周期较短的井型更为关键。现阶段,国外钻井固控系统相关理论及设备研究水平较为先进,钻井固控流程可随室内数据分析及计算机计算结果改变,指导钻井液的处理,并通过电脑定量控制各种钻井固控设备,并已经发展为以振动筛为中高速大排量离心机组合而成[1],取代了传统的耗能高、系统可靠性低、维护保养工作量大的多级固控系统。国内现阶段拥有的钻井液固控系统是由振动筛、除砂器、除泥器、离心机等主要设备组成的三级或四级净化系统[2-3],总体电力消耗约为300 kW,总质量可达50 t。国产钻井固控系统多数基于国外技术改造而来,使其更加满足国内钻井工艺需求,各大油田又基于地区特点设计出各类满足其地层特点的固控系统。其中NG4型固控系统为国内主要的固控系统类型,可将钻井液中的固相含量控制在5%~8%之间[4-5]。现阶段针对固控系统的研究探索主要停留在技术引进、消化吸收和新技术新工艺的应用等方面,而对于固控系统中的设备配置,只是以通用型配备为基础,对不同机型井型随意调整配备和设备,导致钻井液固控系统的整体性能不能得到很好的优化[6-8]。因此,本文针对适合大庆油田1500 m中深井的ZJ15钻机固控系统进行了设备挑选及参数优化,为安全、优质、高效钻井提供技术支持与生产保障。

1 ZJ15钻机的固控系统设备的优化研究

ZJ15钻机主要适用于井型为1500 m以下的中深井,合理的固控设备搭配有助于实现各设备参数相互匹配以达到性能最佳,反之则会造成泥浆罐的容量过大、供液泵的抽吸口到达深度不够、搅拌器搅拌效果不好、离心机功率过高、泥浆罐内沉砂过多等问题的发生。通过对40部钻机固控系统设备的使用状况分析后,筛选了符合条件的配置方案,其设备可完全配置在12 m×3 m的面积上,易实现模块化安装,同时泥浆的固相含量控制在合理范围内,完井后罐内沉砂效果良好。优化后设计如下:1)泥浆罐尺寸为12 m×3 m×1.75 m,一体隔舱式设计;2)振动筛为双筛,高频高速直线/椭圆振动筛。

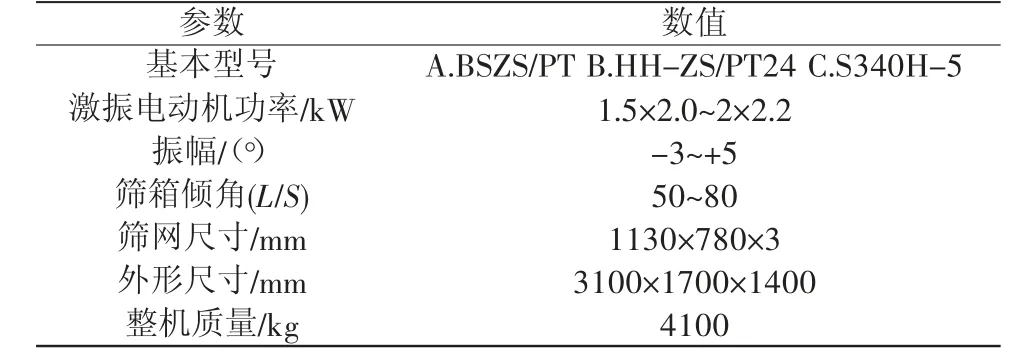

按表1设计后的振动筛振动性好,筛分效果好,处理量大,筛不易堵塞。具备简洁的防飞溅系统,在不影响设备维护的基础上解决了钻井液的飞溅问题,保证了设备运行现场的清洁舒适。激振系统采用长杆防爆激振电动机,其结构紧凑、安装方便、运转平稳且使用寿命长。筛分系统采用单层过滤结构,钻井液直接通过筛网过滤,可有效减少振动筛发生糊筛的概率。筛分系统选用通用型筛网,互换性强、安装拆卸方便、易用性强。支撑系统调整后采用液压调整机构,可根据需要在-3°~+5°之间动态调节筛箱倾角,适应不同钻井工况的需要。控制系统全部采用隔爆型控制电路,满足了井场工作要求,专门对激振电动机进行电路开发,对激振电动机起到了良好的保护作用。

表1 振动筛主要参数设计

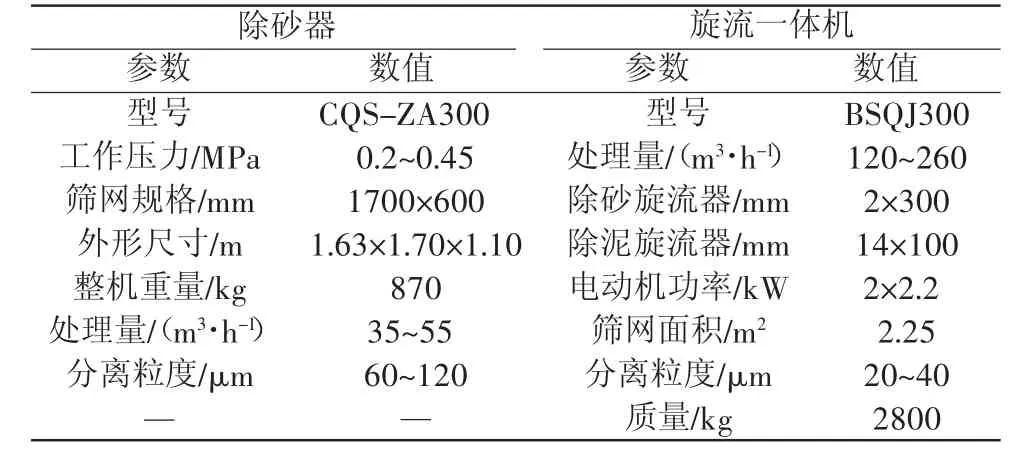

3)除砂器或旋流一体机。除砂器与旋流一体机的区别是旋流一体机分离粒度更为细腻。“一体机”是近年来研发的一种新型钻井液处理设备,它由振动筛、除砂器、除泥器三大部分组成。除砂器位于振动筛进液端的正上方;除泥器位于振动筛排砂端的正上方。除砂器和除泥器的底流都流入其下面的振动筛,再进行筛分处理,回收液相,排出固相。

表2 除砂器及旋流一体机基本参数设计

“一体机”集三种设备于一体,进一步实现了模块化设计,具有结构更加紧凑、节省占地、节省安装时间、节省运输车辆、利于环保等特点。一体机的筛面大,使用一般筛网或细目筛网既能处理来自井内的含屑泥浆,又能处理旋流器的底流,是固控系统中的第一级、第三级、第四级净化设备(第二级为真空除气器)。

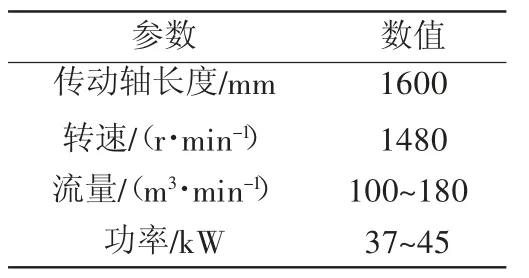

4)供液泵。数量为3台, 采用立式砂泵YLSBL150×125或立式砂泵SP100。

5)旋流搅拌器。数量为4台,采用11~15 kW电动机,旋流环直径为300~500 mm。

2 ZJ15固控设备利用率研究

ZJ15与ZJ30固控系统的主要区别在于ZJ30需要储存处理的泥浆量更大,且对泥浆性能的要求更为严格。另外,ZJ30固控系统除需要ZJ15固控系统的所有设备之外,还需要配备离心机、除泥器甚至除气器等设备实现泥浆的四级净化,其中ZJ15固控设备可为ZJ30固控系统实现二级净化。因此,ZJ30固控系统可采用ZJ15的隔舱一体式泥浆罐作为1号罐,实现泥浆的二级净化,而其余的2号罐和3号罐实现泥浆的3~4级净化。这样,ZJ30钻机在设计井深为1500 m以下的井时,可只采用1号罐。当1号罐需要维修更换时,可直接调用ZJ15固控罐加以利用,不需要进一步的改造,实现了ZJ15与ZJ30固控系统的设备互换性。截止目前,固控系统互换过程无中途故障停机事件发生。

表3 供液泵参数设计

ZJ15固控设备中除砂器与旋流一体机都是实现泥浆二次净化的设备,区别在于除砂除泥旋流一体机处理泥浆的分离粒度更为细腻,适用于对泥浆性能要求更高的特殊井型当中。在泥浆罐设计过程中通过在安装除砂器位置上预留出除砂除泥旋流一体机的位置,来实现除砂器与旋流一体机的互换。其他同类设备中,由于不同品牌的同类设备安装尺寸不同,在泥浆罐的设备配置设计前,充分考虑不同品牌的设备的外形尺寸,预留出重新安装的空间。例如立式砂泵YLSBL150×125和立式砂泵SP100、振动筛BSZS/PT和HH-ZS/PT24以及S340H-5。同类设备互换性的实现,提高了ZJ15固控系统的利用率,为实现施工生产高质高效及经济效益提供了保障。

3 泥浆罐防沉砂技术研究

固控系统泥浆罐的结构设计不合理,则会导致泥浆罐防沉砂系统存在死角和漏点,降低了防沉砂系统防沉砂效果。过去泥浆罐内采用“凵”形结构,“中”形防沉砂环管,是造成罐内沉砂死角的根本原因,由于防沉砂环管采用一体式焊接,在环管损坏时,维修更换成本较高。研究后采取以下两种方案,避免上述问题发生。

方案一:绞笼旋流搅拌器、长轴砂泵,底部“U”形设计;方案二:“丰”字形一体双层喷溅管串,可拆式活接。通过对几种泥浆罐的内部结构设计研究及沉砂量分析,图2中泥浆罐截面梯形,“丰”字形可拆式喷溅管串可有效改善沉砂系统中的死角和漏点,提高了防沉砂系统的防沉砂效果。

图1 优化前泥浆罐结构

图2 优化后泥浆罐结构

4 取得的经济效益及成果

ZJ15固控系统设备优选及参数优化后,应用于ZJ15和ZJ30的固控系统中,建井周期对比如表4所示。

由表4中两组数据对比可以看出,使用ZJ15固控系统设备和设备参数优化配置后,平均建井周期减少了0.55~0.57 d,去掉季节环境因素,可以认定为0.5 d,即平均建井周期减少12 h。

表4 建井周期表

过去固控系统的泥浆罐配置大多采用2个及2个以上,优化后的ZJ15泥浆罐更换为12 m×3 m×1.75 m,一体隔舱式设计罐,使每口井搬迁减少了1个车辆台次,并且优化了泥浆罐的设备配置,使泥浆罐设备布局更为集中合理,维护保养更加方便,尤其是除砂器与旋流一体机以及同类设备安装尺寸的安装位置更为合理,满足了根据井型需要来配置设备的需求。防沉砂系统改进后,避免了完井后泥浆罐掏砂工作,降低了泥浆罐掏砂的劳动强度,大大节省了用人成本。

ZJ15和ZJ30固控罐设计实施后。跟踪观察了50口井,平均钻进周期缩短12 h。其中每口井节约运输车辆费用1000 元,50口井节约5 万元。钻井周期每口井缩短12 h(按2000 元/h计算),50口井节省生产成本120 万元,每口井泥浆罐掏砂需要6个人2 h(42 元/工时),现在只需要1个人1 h即可完成,50口井节约2.31 万元。总计50口井节约成本127.31 万元。

5 结论

1)完成了ZJ15钻机的固控系统设备的优化研究,能够满足1500 m以下的钻井施工要求。

2)通过对ZJ15与ZJ30固控设备的互换性研究,实现了设备的互换,提高了泥浆罐的利用率。

3)改进了ZJ15泥浆罐设计,泥浆罐的设备布局更为合理,减少了动用车辆搬迁台次;改进后的防沉砂系统避免了完井后泥浆罐的掏砂工作,降低了泥浆罐掏砂的劳动强度,同时有效地降低了泥浆罐清砂时的安全风险,取得了较为不错的经济效益。