专用汽车模块化液压动力总成方案探析

孟宪波 孙强

关键词:低频振动 动平衡 阶次

1前言

我国正处在经济高速发展时期,在国家正确的方针指引及政策扶持下,与世界发达国家的距离正逐渐缩小。突如其来的疫情,给全世界经济体带来了沉重的打击,然而我国率先做出的一些有效举措很快克服了疫情,这给我国经济发展提供了很大的空间,实现了在世界经济格局中的弯道超车。2020年我国GDP首次突破百万亿。快速发展的经济需要有全部行业的同时高速发展,我国基建、运输、工程及制造等行业作为中坚力量功不可没。一个国家的发达程度不光在于其国内GDP总量的高低,一个重要的指标是其自动化、机械化作业程度的高低,以及对劳动力的解放程度。同时国家发展的主要目的是改善人民的生活环境及提高人民的幸福指数。因此,我国也推行了大量的惠民政策,其中城乡环卫一体化的推广尤为显著,彻底打破了以前城乡外貌的差距。当然,这一切政策的落地及实施都离不开机械化的不断提升,尤其是专用设备的支撑。

在我国发展初期,我国机械发展的主要方向是满足生产的基本需求,很多行业及工作还需要大量的人力去完成,相对发达国家来说我国专用设备数量较低,专用汽车间的差距尤为突出。我国专用汽车起步较晚,到20世纪80年代中期才形成了独立的专用汽车生产经营体系,经过多年的滚动发展,目前虽然已具有一定的规模,成为汽车工业的重要分支。但其品种较少,专用汽车占载货汽车比例低。目前,发达国家专用车保有量已占到载货运输车保有量的80%以上,而我国则依然在25%的水平线上徘徊。

近几年我国各类车辆出现爆发式增长,尤其以乘用车和商用车为代表,2020年我国汽车产销量居全球第一,产销量均已超过2500万辆。随着车辆数量的不断增长,车辆对环境造成的影响也越来越严重。据相关统计,交通运输行业产生的尾气污染占大气污染的比例已高达26%。在我国积极倡导碳达峰、碳中和的战略目标下,降低车辆尾气污染排放是我国车辆未来发展的一个重要方向。

2我国专用汽车的发展现状

我国专用汽车整体设计水平较美、德、日等发达国家还有很大的差距,可靠性及经济性相对较低,尤其是在机、电、气、液一体化、自动化及智能化技术应用方面。加上国内机械制造企业水平参差不齐,部分小企业自主研发能力较低,只能在产品上进行低端的模仿及仿制,造成了专用车相对于乘用车、商用车市场更为混乱的局面。很多功能单一、简单组合的专用车的出现,无形之中造成了大量的资源浪费,制约了我国专用车行业的发展。

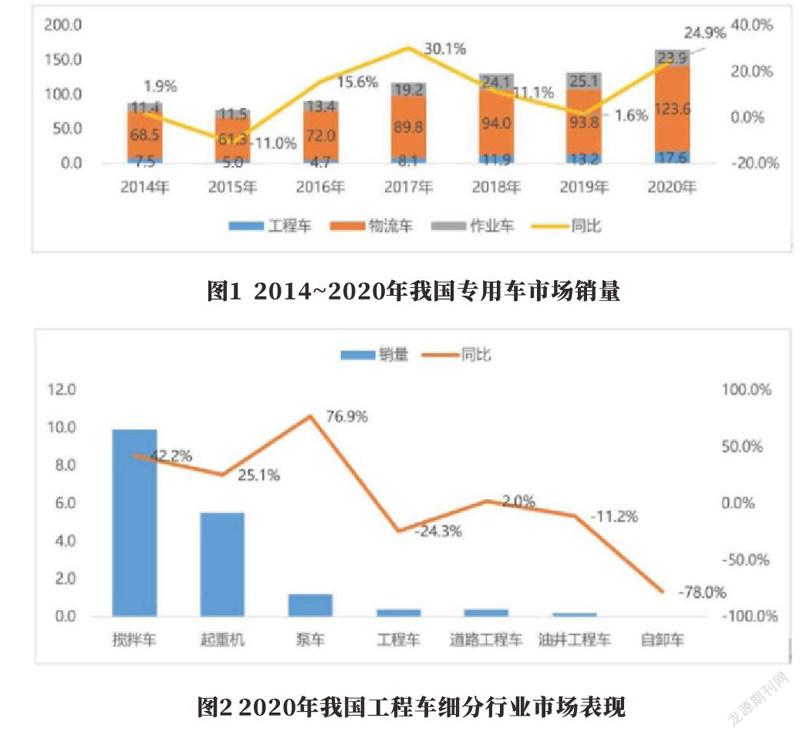

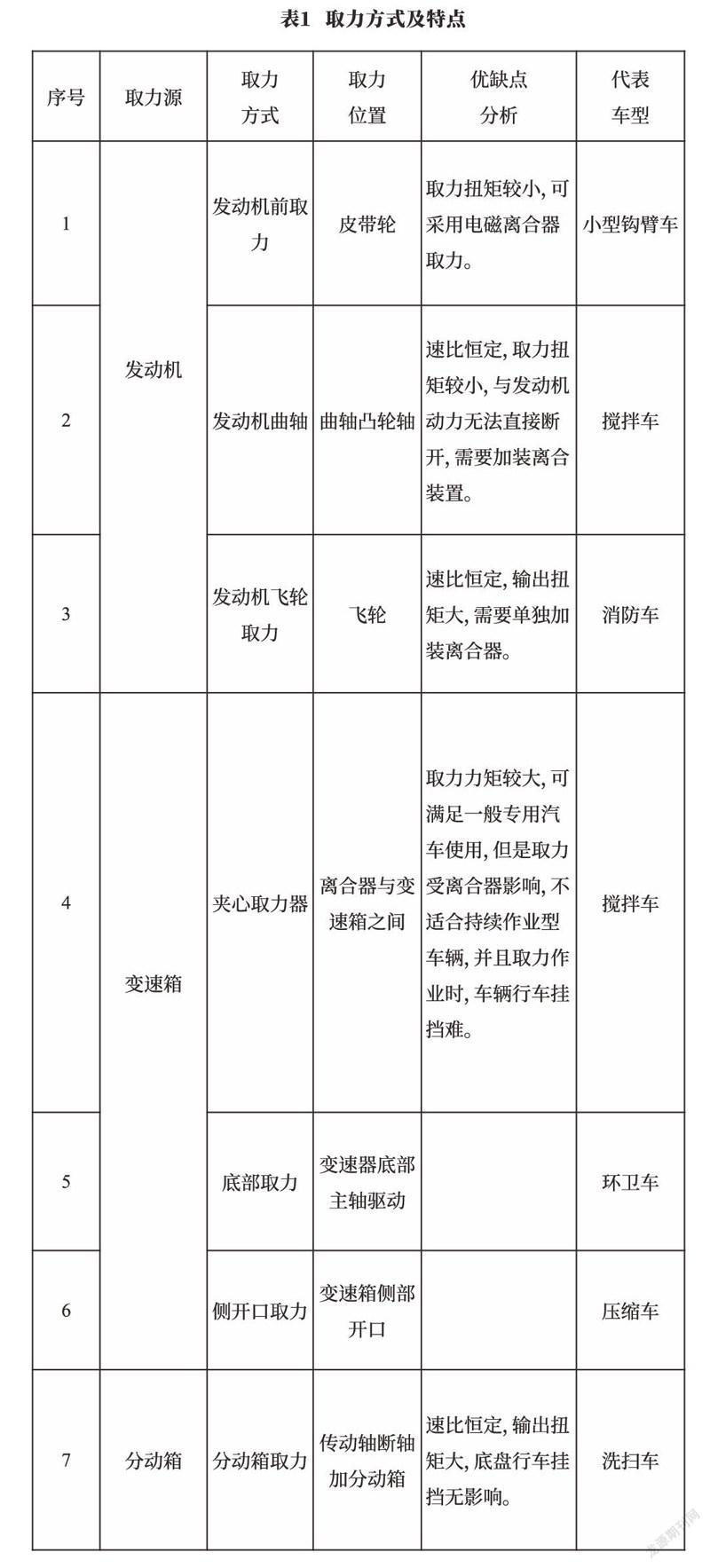

随着国家对专用车市场的规范及一系列的标准、法规的出台,专用车的发展慢慢规范起来,同时国内各大企业相继参与到这个行业中,市场竞争发展的良好态势开始呈现,近几年专用车的销量也在稳步增长。其中2020年我国专用车市场销量达到了165.1万辆,同比提升了24.9%(图1)。通过图1可以看出,我国专用车的种类占比偏斜严重,物流车占整个专用车份额高达75%。这主要是因为物流车制造门槛低,不需要底盘与上装协同作业,上装的制作技术低,因此整车成本较低,用户的认可度较高。但是,我国工程、建筑、公路及城乡的快速发展,需要大量的工程与作业车辆的支撑。如图2所示,工程车中目前占比最大的是搅拌车,这种车辆主要服务于城市建筑的建造。

3专用汽车上装动力源及控制方式

工程类车辆及作业类车辆的上装都需要有大量的动力去满足特种工作的需求,例如环卫车、搅拌车、消防车、随车起重机等车辆,要求上装必须有充足的动力来源,既能實现整车的快速转场,又能实现车辆的特殊作业功能。目前此类车辆上装动力来源主要有以下几种方式。

3.1上装动力源

3.1.1取力于底盘动力

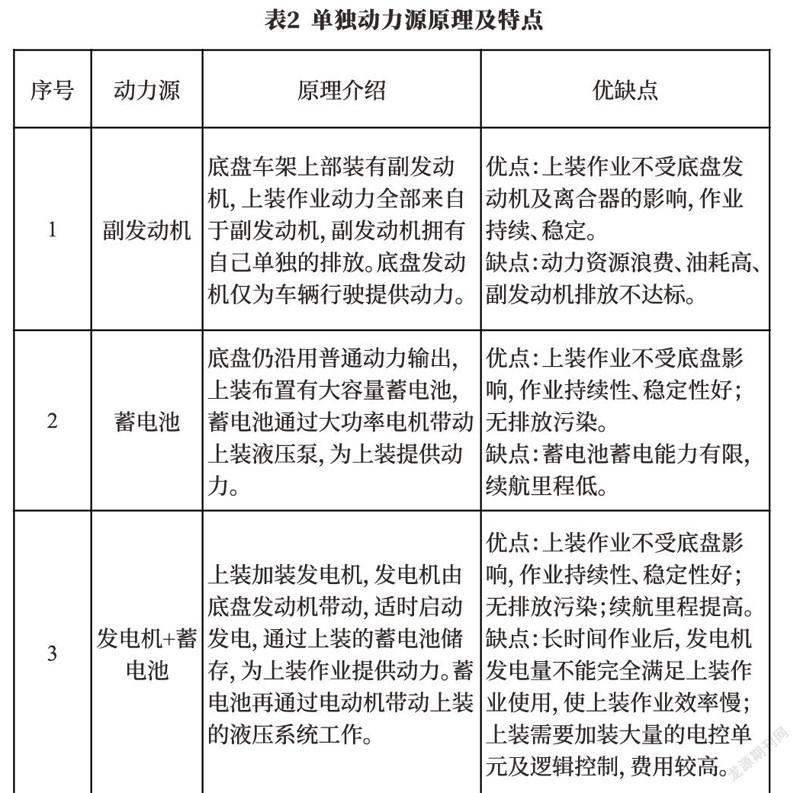

这种方式主要是通过发动机取力方式或者变速箱的取力方式,还有在底盘变速箱到后桥之间采用断轴加分动箱的取力方式。如表1所示,每种取力方式都有各自的优缺点和适用的车型。

通过表1可以看出现有的取力方式有多种多样,可以满足各类车辆的使用,然而此类取力方式的动力源寻其根源还是来自于底盘发动机,因此底盘发动机转速对于上装的作业有着较大的影响。通过变速箱开口取力的方式,会受到离合器状态的影响,因此对于需要持续性稳定作业的车辆来说受到很大的限制。分动箱式的取力方式可以提供多个取力接口,装有多个取力泵,为复杂的上装作业提供更多的动力,然而分动箱本身也是需要离合控制的,这就使得作业时的驾驶很繁琐。

3.1.2单独动力源

近年来,国内众多种类专用车蓬勃发展,例如洗扫车、抑尘车、高压清洗车等环境清洁类车辆。这类车辆上装需求功率较大,并且需要持续稳定的作业,上述所说的底盘取力的方式就不适用于此类车辆。因此,上装各种独立的动力单元被应用到车辆中,目前常见的专用车独立动力源方式及其特点如表2所示。

通过上述方案介绍,虽然上装作业受底盘发动机和离合器影响的问题得到解决,但是因加装动力源带来的问题更加难以解决。

3.2控制方式

专用汽车的控制方式也是多种多样,同一类车同一种车型的控制方式不同厂家各不相同,统一性较差,控制方式及原理也各不相同,这就给使用、维护及可替换性造成了很大的困难。目前专用车的控制方式大致可分为以下几种形式:

a.手动机械式控制:采用推拉锁、推拉杆及其他连杆机构直接驱动上装多路阀,以实现上装的作业动作。这种控制方式成本较低,但是整车布置较为复杂,没有逻辑控制,智能化较低。

b.上装独立电控:上装安装有单独的控制单元,在驾驶室内单独装有控制器,但是与底盘没有交集。这种控制方式操作方便,上装可加装各种逻辑控制,防止出现操作失误造成的危险。但是需要单独加装控制单元,并且与底盘无法联合控制,无法实现底盘与上装的协同。

在对现在专用车市场动力源及取力方式的介绍后不难发现,虽然目前众多专用车都有自己的取力方式及动力控制方式,但是却造成了市场的混乱以及资源的浪费。

4模块化液压动力总成方案

针对目前专用车市场存在的上述系列问题,我们可以看出,专用汽车的几大模块分为动力源、控制单元模块、上装液压模块、底盘行走模块,其核心问题在于这几个重要的模块无法完成有效的统一,各个模块独立作业,资源分散、浪费。为解决上述问题,本文提出了模块化液压动力总成方案。

针对上装作业动作相对较为简单,上装所需作业功率较低的专用汽车,我们采取了液压动力总成方案:液压泵直接从底盘飞轮壳上取力,发动机ECU集成控制底盘发动机与上装液压动力源件液压泵,根据上装作业功率的需求选择合适的变量液压泵。在底盘发动机转速发生变化时,发动机ECU会即刻调整液压泵的排量,来保证上装的稳定作业。例如,搅拌车可以很好地使用此方案,彻底解决搅拌车在运输过程中罐体转速受底盘发动机转速影响而出现不稳定的问题。

需要驻车作业类的专用汽车也非常得多,例如随车起重机,上述方案同样适合这类车辆。这类车辆在驻车作业时多为怠速作业,发动机转速不在油耗经济区,如图3所示。使用上述方案,在操作人员发出作业命令时,发动机ECU会即刻提高发动机转速到油耗经济区,调控液压泵排量来实现稳定的作业。这样不仅降低了作业油耗,还能保证发动机的排温,解决DPF再生问题,降低排放污染。

对于许多专用车例如洗扫车、高压清洗车等清洁类车辆来说,上装作业时需求功率较大,同时又要行车作业,这类车辆对于发动机的转速更为敏感。在上述方案的基础上根据车型需求做了更好的优化,即底盘发动机通过变速箱向外输出动力,在变速箱与后桥之間传动轴断轴加装分动箱。在上装不作业时,分动箱连通前后传动轴,驱动后桥、底盘正常行走。当上装作业时,前后传动轴不再通过分动箱直接连动。分动箱有多个接口,可以为多个液压泵提供动力,其中液压泵1在上装作业时用来驱动底盘行走,液压泵2用来为上装提供动力,而发动机ECU可以实时捕捉发动机转速对两个变量液压泵的排量进行调控,这样既保证了操作人员对车速的要求,又保证了上装作业的稳定性。如此实现了上装作业与底盘行走的完全解耦,并且保证了底盘发动机功率的高利用率。

5结语

本文所提出的方案对于专用汽车适用度高,能够同时适用于行车作业和驻车作业的专用设备。该方案的特点在于发动机ECU能够实时根据用户需求对发动机转速及上装作业的液压泵进行协同调控,达到上装稳定作业、底盘行走速度可随意变化的效果。同时,在作业过程中还能提升发动机转速在油耗经济区,不仅降低了作业油耗,还能提升发动机排温.很好地解决了国Ⅵ车型低转速作业时DPF再生问题。专用汽车的发展还需要经过漫长的道路,需要更加适用、先进的技术注入,技术需要持续性改进才能得以快速发展。