复合内齿轮泵参数优化设计及其性能分析

沈佳兴,潘子豪,徐 平,张兴元,于英华

(1. 辽宁工程技术大学 矿产资源开发利用技术及装备研究院,辽宁 阜新 123000; 2. 辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

0 引言

内啮合齿轮泵是一种由小齿轮、内齿圈、月牙型隔板等结构构成的齿轮泵[1-2].内齿轮泵具有结构紧凑、自吸性能好、运转平稳等优点[3-4],但其内齿圈易磨损致使其寿命较低,流量脉动和压力脉动与柱塞泵等相比较大,在一定程度上限制其使用范围.

目前最常使用的提高内啮合齿轮泵性能的方法是优化齿轮泵的结构参数[5-7],这种方式在一定程度上能够改善其性能,但没有改变齿轮泵实际结构,因此没有从根本上改善齿轮泵的性能.为此,设计一种复合内齿轮泵(简称复合齿轮泵),利用复合齿轮泵多个内啮合子泵的流量叠加,既提高齿轮泵的流量又能改善其流量和压力特性.同时复合齿轮泵的结构具有对称性,其内齿圈的径向液压力几乎为零,进而提高其使用寿命.

1 复合齿轮泵基本结构及工作原理

复合齿轮泵的基本结构,见图1.小齿轮1为主动轮,与驱动机构连接,小齿轮1与内齿圈5啮合使其转动,同时带动小齿轮2、小齿轮3绕自己的轴心转动.在各小齿轮与内齿圈啮合处两侧分别布置有吸油口和出油口.星型密封块将各啮合内齿轮分割开并构成3个独立子泵.当齿轮的轮齿个数设计合理时,各子泵的流量叠加既能增加齿轮泵的总流量又可以降低齿轮泵的流量脉动.

图1 复合齿轮泵的基本结构 Fig.1 basic structure of the composite gear pump

2 复合内齿轮泵优化设计

2.1 复合齿轮泵的瞬态流量

根据文献[8]和文献[9],传统内啮合齿轮泵的瞬态流量为

式中,ω1为主动小齿轮角速度,rad/s;B为齿宽,mm;r1、r2分别为主动轮节圆半径、内齿圈节圆半径,mm;ha1、ha2分别为主动轮齿顶高、内齿圈齿顶高,mm;f为啮合点位移,mm.

将r1=mz1/2,r2=mz2/2,f=rb2φ2,rb2=mz2cosαn/2,ha1=ha2=m,ω1/ω2=z1/z2代入式(1)可得

式中,m为齿轮模数,mm;z1、z2分别为主动轮齿数、内齿圈齿数;αn为压力角,取20°;ω2为内齿圈转速,rad/s;φ2为内齿圈的转角,rad;系数a、b分别为

复合齿轮泵内部有3个子泵,为减小复合内齿轮泵的流量脉动,分析复合内齿轮泵的内齿圈齿数对其流量特性的影响规律.

当内齿圈齿数为z2=3k(k为正整数)且小齿轮均布置在内齿圈的120°角分线上时,各小齿轮与内齿圈的啮合点具有中心对称性,即各子泵与内齿圈的啮合点的相对位置相同,见图2,所以复合齿轮泵的总流量实质为3个完全相同的子泵的流量和,其对于减小流量脉动无实际意义,但其流量可以提高为

图2 z2=3k时啮合位置示意 Fig.2 schematic of meshing position when z2=3k

当内齿圈齿数为z2=3k+1且小齿轮均布置在内齿圈的120°角分线上时,各小齿轮将均分内齿圈多出的一个轮齿,各啮合点的相位差为2π/(3z2),各子泵的流量曲线见图3.

图3 子泵流量 Fig.3 sub-pump flow

由图3可知,在区间(-π/z2,-π/(3z2)和区间(-π/(3z2),π/(3z2)),及区间(π/(3z2),π/z2))内复合齿轮泵的瞬时流量是相同的,分析复合齿轮泵在区间(-π/(3z2),π/(3z2))内的瞬时流量为

齿轮泵的流量脉动系数[9]为瞬时流量的波动幅值与理论流量之比为

式中,qmax、qmin、分别为复合齿轮泵瞬时流量的最大值、最小值和理论流量,

根据分析可知:当φ2=0时,式(4)有最大瞬时流量,为

当φ2=±π/(3z2)时,式(4)有最小瞬时流量,为

将复合齿轮泵的最大流量和最小流量代入式(5),可得其流量脉动系数为

2.2 复合齿轮泵参数优化

优化设计时,以理论流量为50 L/min、额定转速为1 500 r/min、额定工作压力为10 MPa的齿轮泵为优化对象.

(1)设计变量的确定

根据式(4)可知复合齿轮泵的瞬态流量和流量脉动系数均与齿轮的角速度、主动轮齿数z1和内齿圈齿数z2、齿宽B、模数m有关.但根据已知条件可知齿轮泵的转速已经给定,所以优化时的设计变量为X=[z1,z2,B,m]T=[x1,x2,x3,x4]T.

(2)目标函数的确定

齿轮泵的瞬时流量对泵的流量脉动系数及压力脉动均有较大影响.工程中常用流量脉动系数表征齿轮泵流量特性的好坏,因将复合内齿轮泵的流量脉动系数最小视为一个优化目标函数,则

从降低成本和节省安装空间的角度考虑,复合轮泵的体积越小,制造的材料成本越低且能够在一些狭小空间使用,所以复合齿轮泵的体积越小越好.将齿轮泵的体积最小视为另一个优化目标函数.为简化分析,用复合齿轮泵的内齿圈和3个外齿轮的体积作为评价指标[10],则它们的总体积为

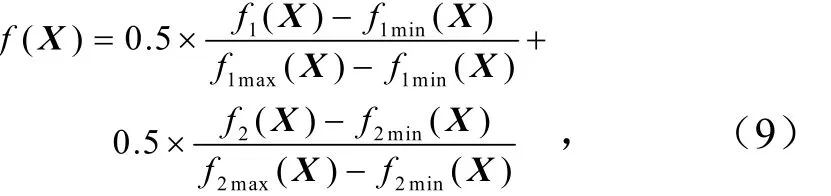

该优化问题是多目标优化问题且两个目标函数的量纲和量级均不同,首先对各目标函数用最大值最小值法无量纲化处理后,再采用等权重线性叠加的方式将多目标函数转化为单目标函数,如下式

式中,f1min(X)、f1max(X)分别为流量脉动系数目标函数的最小值和最大值;f2min(X)、f2max(X)分别为体积目标函数的最小值和最大值.

(3)约束条件的确定

1)齿数约束.若齿轮齿数过少,齿轮将发生根切现象,这不仅会降低齿轮的强度,还会使齿轮泵的泄漏流量增加,降低容积效率,因此要求

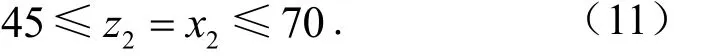

齿轮泵需要有封油区间,由文献[11]可知每个密封区间至少要保有3个齿.根据连续传动条件,同一时间内处于啮合状态的轮齿至少应保证为2个.同时考虑到小齿轮与内齿圈的装配关系所以初步设定内齿圈的齿数范围为

2)流量误差约束.对泵类元件一般要求其瞬时流量与理论流量的误差不超过5%[8],则

3)齿宽约束.若齿轮泵的齿宽过大,会使齿轮轴及其轴承的载荷过大易使齿轮泵失效.通常对齿轮泵的齿宽和模数[8]有如下要求

4)流量脉动约束.通过第2节分析可知,要复合齿轮泵具有较小的流量脉动系数,内齿圈的齿数应当不是3的倍数,则

式中,%为取余符号.

5)齿轮轴强度约束.复合齿轮泵中,齿轮材料为20CrMnTi,因齿轮泵工作时齿面接触强度较小,所以考虑主动轮和内齿圈的齿根弯曲强度约束为

式中,σ1F、σ2F分别为主动轮、内齿圈的弯曲强度;[σF]为20CrMnTi的许用弯曲强度,取512 MPa.

由式(9)、式(11)~式(15)可知该优化问题为非线性优化问题,利用Matlab优化工具箱中的fmincon函数能够求解[12-13].求解前先区分线性和非线性不等式约束,并写成矩阵形式,然后统一将约束条件、目标函数及求解范围按照fmincon函数格式编写.m文件,并在Matlab中求解.优化解为:z1=x1=18;z2=x2=47;B=x3=11.2 mm;m=x4=3 mm.将优化后的各参数代入式(4)得到复合齿轮泵的瞬时流量,见图4.

图4 优化后复合齿轮泵流量 Fig.4 optimized composite gear pump flow

由图4可见,齿轮泵的最大流量为50.69 L/min,最小流量为 50.48 L/min,其理论流量为50.585 L/min,流量脉动系数为0.41%,其远低于传统内啮合齿轮泵的流量脉动系数2%~5%.

3 复合齿轮泵压力脉动分析

齿轮泵的流量脉动会使其产生周期性的压力脉动,该压力脉动会产生周期性的径向液压力易使齿轮轴和轴承发生疲劳破坏.因此研究复合齿轮泵在额定压力下的压力脉动也具有现实意义.

3.1 齿轮泵的职能模型

分析优化后复合齿轮泵的压力脉动.根据齿轮泵各结构的功能,将其视为图5的职能模型.图中q(t)为齿轮泵的瞬态流量,其大小为2.1节计算的瞬态流量;qp(t)为齿轮泵的实际出口流量;Pp(t)为齿轮泵的工作压力;ΣΔqi(t)为齿轮泵的内泄流量;V为齿轮泵的工作腔容积;P0为齿轮泵的泄漏流量的出口压力,取0 MPa.

图5 齿轮泵职能模型 Fig.5 Gear pump function model

由齿轮泵的流量连续性方程[14]可知

式中,K为介质的体积弹性模量.

根据式(16)可知,要求得齿轮泵的瞬态压力,需要求得齿轮泵的工作腔容积和总泄漏流量.

工作腔容积可以近似认为是除去啮合轮齿的各齿槽的体积和[9],为

式中,V1为主动轮齿槽体积,20.8 mL;V2为内齿圈齿槽体积,17.1 mL.

3.2 复合齿轮泵的泄漏流量

复合齿轮泵的泄漏与传统齿轮泵一样,主要包括:径向泄漏、轴向泄漏、传动不良导致的啮合线处泄漏[15].

采用平行平面间隙的压差—剪切流理论计算复合齿轮泵的径向泄漏[15].由图1可知复合齿轮泵的星型密封块与小齿轮1、2、3有3条径向泄漏通道,星型密封块与内齿圈有3条泄漏通道,所以复合齿轮泵的总径向泄漏为

式中,h1为径向间隙,取0.01 mm;v1、v2为小齿轮和内齿圈齿顶圆线速度,取4.71 m/s、4.42 m/s;S1、S2分别为小齿轮齿顶厚度、内齿圈的齿顶厚度,分别取2.04 mm、2.31 mm;Z1、Z2分别为小齿轮和内齿圈的密封齿数,分别取13、9;µ为介质动力黏度,取0.391 Pa·s.

采用平面间隙二维流理论计算齿轮泵的轴向泄漏流量[15].复合齿轮泵的轴向泄漏主要由小齿轮的端面间隙引起,由图1可知每个小齿轮有一个当量高压区间角θ1,每个小齿轮有两个泄漏端面,因此复合齿轮泵总轴向泄漏为

式中,h2为轴向间隙,取0.02 mm;Rf1为小齿轮的齿根圆半径,取23.25 mm;Rzf1为小齿轮的齿轮轴半径,取12.5 mm;θ1为当量高压区间角,取π/2.

当齿轮泵正常工作时,啮合线处泄漏约为径向泄漏和轴向泄漏总流量的5%[9],所以复合齿轮的总泄漏流量为

3.3 复合齿轮泵压力脉动仿真分析

根据式(17)~式(20)分别计算复合齿轮泵的工作腔容积、径向泄漏、轴向泄漏、总泄漏流量,再结合图5利用AMEsim软件搭建复合齿轮泵的仿真模型,分别将各式的计算结果代入图6模型中.图中Q为流量源,用于模拟齿轮泵的瞬态流量.图中Ch为压力容积,用于模拟齿轮泵的工作腔容积.图中的两个黏性泄漏模块用于模拟小齿轮和内齿圈的径向泄漏,右侧节流阀用于模拟轴向泄漏.

图6 复合齿轮泵AMEsim模型 Fig.6 composite gear pump AMEsim model

复合齿轮泵的压力脉动仿真结果见图7.由图7可知,在复合齿轮泵启动时发生振荡后迅速稳定,然后压力曲线变化形式与流量脉动相对且应呈近似二次曲线变化;复合齿轮泵稳定工作时的最大压力为10.880 MPa,最小压力为10.830 MPa,平均压力为10.865 MPa,压力脉动为0.46%.复合齿轮泵压力脉动已经显著降低,因此,复合齿轮泵能够减小内部结构件受到的压力脉动,进而提高结构件的疲劳寿命.

图7 复合齿轮泵压力脉动 Fig.7 compound gear pump pressure pulsation

4 结论

(1)建立复合内齿轮泵的理论流量模型,理论流量为50 L/min、额定转速为1 500 r/min、额定工作压力为10 MPa的复合内齿轮泵的最优参数分别为:齿轮模数m=3 mm,小齿轮齿数z1=18,内齿圈齿数z2=47,齿宽B=11.2 mm.

(2)优化后复合内齿轮泵的流量脉动系数为0.41%,压力脉动为0.46%,流量脉动和压力脉动远低于传统同等规格的内齿轮泵,证明复合内齿轮泵的优越性.