某轻卡变速器壳体深度轻量化设计

吴荣华,汪滋润,李小建,周家浩

(浙江万里扬股份有限公司,浙江金华 321004)

0 引言

自央视曝光轻卡行业大吨小标,车辆违规上牌的市场乱象以来,蓝牌轻卡车型市场产生剧烈影响,而变速器总成作为商用车传动系统的重要组成部分,其轻量化设计对传动系统减重具有非常重要的意义。

变速器壳体作为承载安装变速器各个零件的基本部件,在尽可能轻的条件下满足壳体功能特征设计及刚度要求十分必要。壳体轻量化设计一般通过采用更轻量化的材料、更紧凑的壳体尺寸、更优化的结构布置等设计手段。而文中需保持轻量化的铝合金材料以及所有接口特征和加工定位尺寸不变,以满足壳体装夹加工设备的继续沿用和整车匹配的完全切换,属于壳体的深度轻量化设计,更为经济方便。

1 原壳体概况

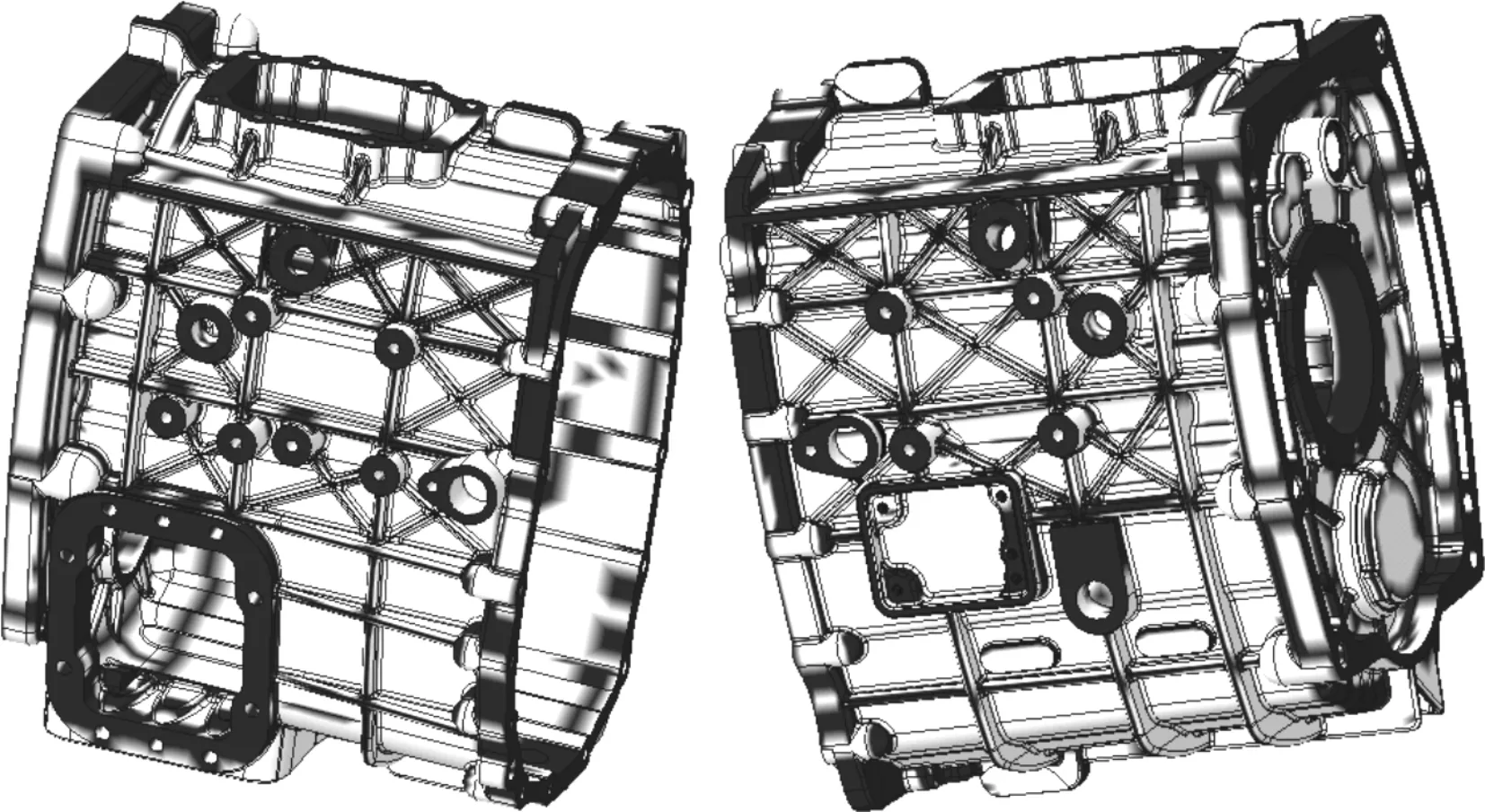

原壳体采用压铸铝ADC12材料(相当于国内合金代号YL113),壳体基本尺寸为:268 mm×325 mm×286 mm,基本壁厚为5 mm。原壳体结构特征及壁厚分析如图1所示。壁厚分析显示,壳体壁厚偏大处主要在于轴承座、前端结合面上侧法兰、取力器窗口凸台、加油塞凸包以及各处螺栓凸包,黑色部分显示壁厚大于10 mm,轴承座腹板厚度7.8 mm。

图1 原壳体结构特征及壁厚分析

2 优化设计

2.1 薄壁化分析

壳体深度轻量化设计的首要前提是满足壳体强度、刚度及可靠性,并保证壳体完全切换。在轻量化的设计思想中,薄壁化是实现轻量化设计最直接的手段,考虑壳体承受载荷情况对原壳体壁厚进行如下分析确定:

(1)原壳体轴承座承载较为直接显著,基于强度考虑不进行减薄轻量化处理;

(2)前端结合面法兰是承载重要部位,但上侧无螺纹孔设计,可优化减薄;

(3)取力器窗口凸台壁厚偏大,主要由于为保证螺纹旋合长度以及取力窗口模块标准化的需求,同时考虑结合面透空会给涂胶及装配气密性带来影响,因不作轻量化处理;

(4)轴承座腹板同样是壳体传递受力的主要载体,设计壁厚应大于基础壁厚。

综合考虑壳体轻量化后总成增扭10%以及轻量化指标的要求,并考虑材料力学性能和铸造特性,将壳体基础壁厚由5 mm减薄至4.5 mm,轴承座腹板厚度由7.8 mm减薄至6.5 mm,其他厚重处减薄设计,并作整体加强筋优化设计。

2.2 法兰及腹板薄壁化设计

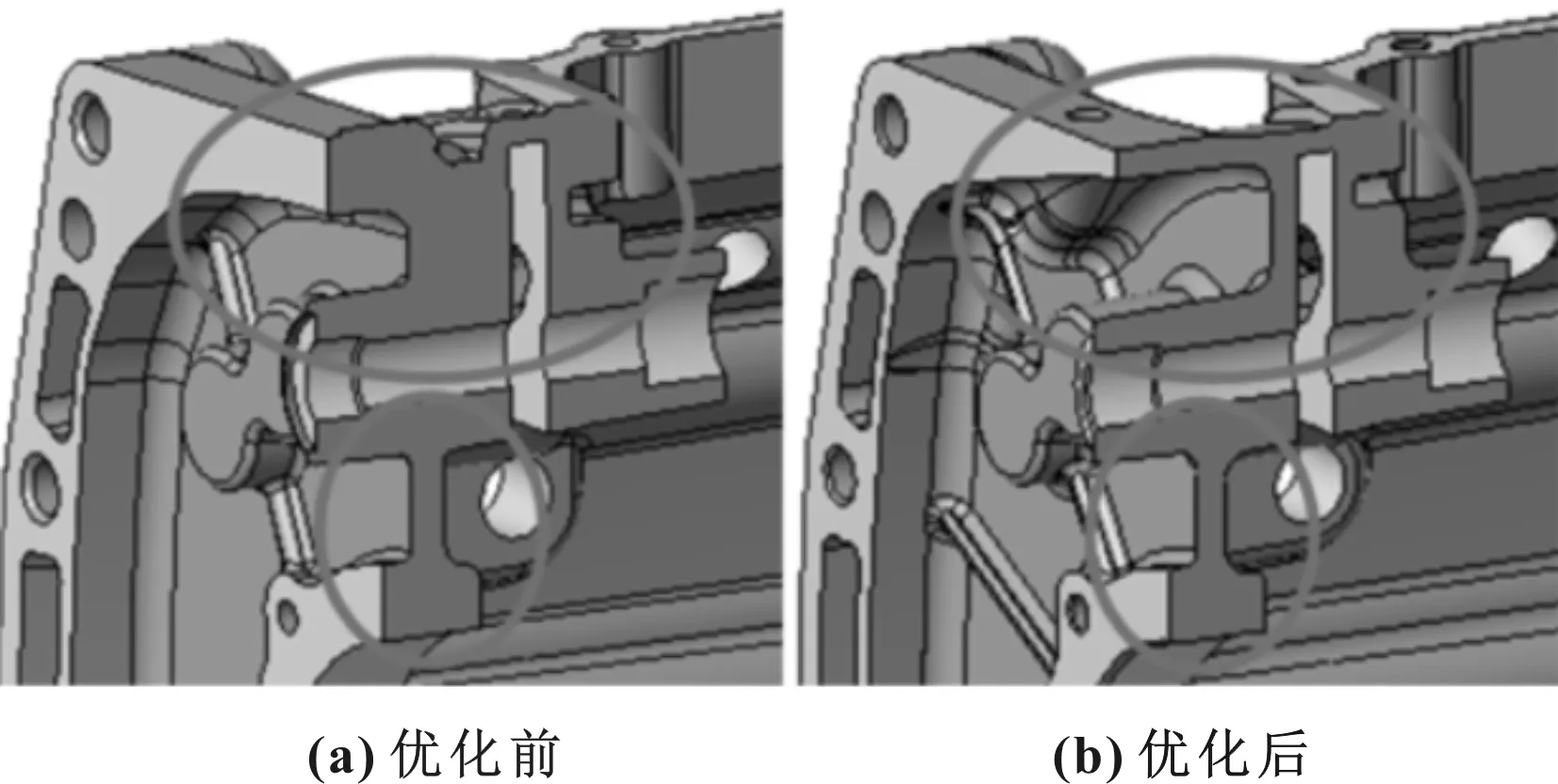

壳体基础壁厚的减薄化设计可通过抽壳特征操作直接由5 mm更改为4.5 mm实现,轴承座腹板向腹板中心减薄至6.5 mm,防止轴承座受力中心产生偏载引起额外扭矩,如图2优化前后腹板减薄处理剖视对比所示。图中同时给出了前端上侧法兰面的优化剖视对比,是将上侧凹陷处补平后再对法兰作减薄处理并从前侧增加出模透空处理。

图2 壳体上侧法兰及轴承座腹板减薄处理剖视对比

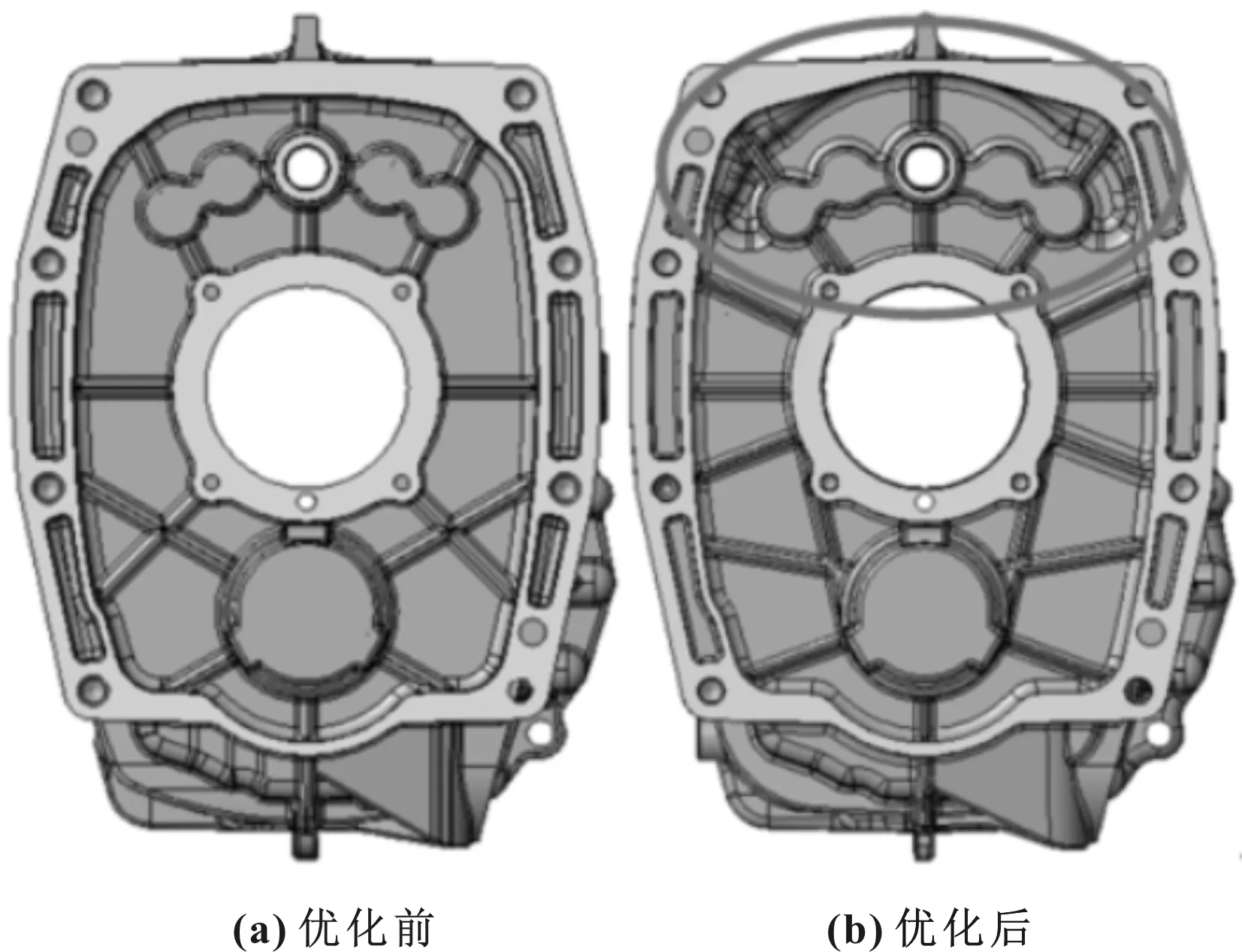

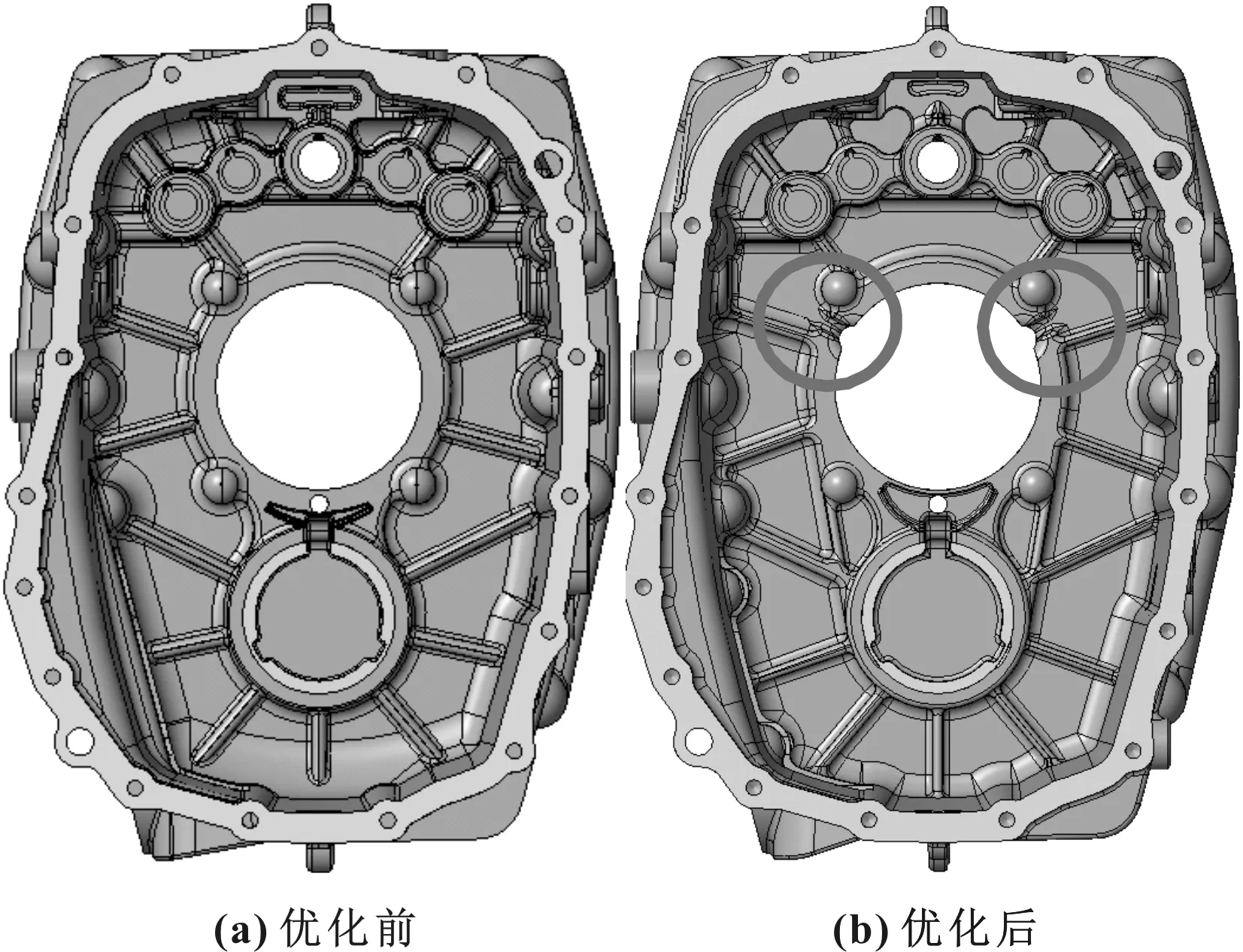

图3是壳体前端上侧法兰优化前后对比,原壳体前端上侧法兰与圆弧凸包之间存在较大凹陷,影响流模,且部分壁厚达到23 mm,产品实物存在较大缩松漏气现象。优化后圆弧凸包直接与法兰连接,前侧上端增加圆弧形透空,保证均匀壁厚为6 mm,同时减少上侧法兰厚度最薄至6 mm,如图4所示。由于轴承座腹板减薄,在腹板前侧做加筋强化处理:在两轴承座孔增加连接环形筋,同时增加辐射筋数量,调整辐射筋方向尽量连接螺栓孔,提高前端法兰到轴承座的整体承载传扭能力。

图3 壳体前端上侧法兰优化前后对比(俯视)

图4 前端上侧法兰及轴承座腹板优化前后对比

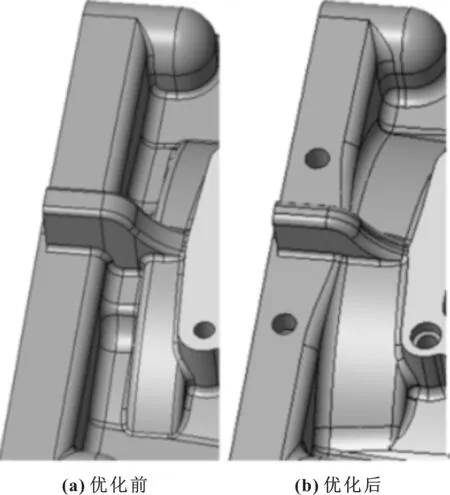

2.3 斜向贯穿加强筋设计

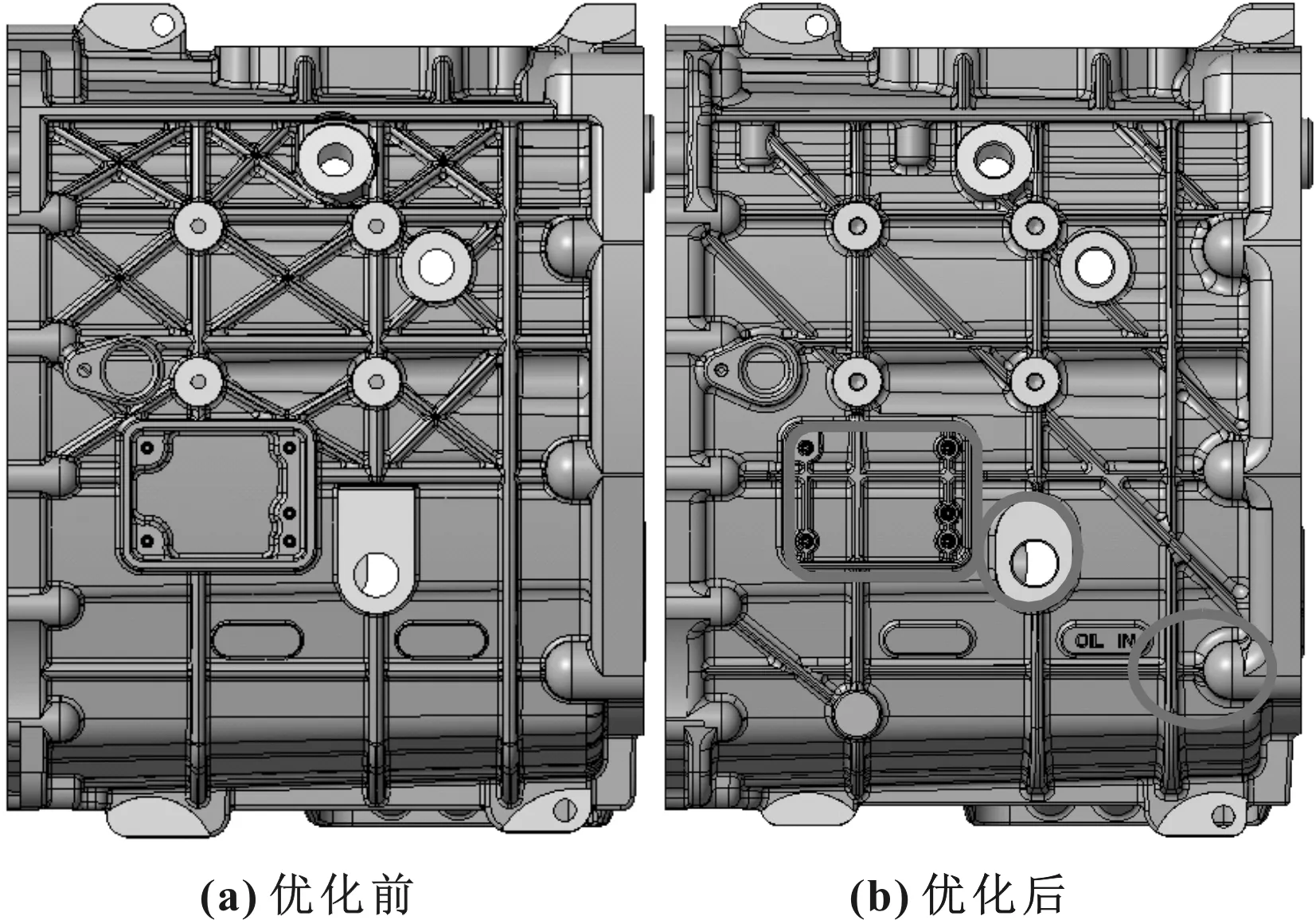

考虑壳体基础壁厚减薄,在壳体两侧面增加设计多条斜向贯穿加强筋,取代原壳体两侧X型加强筋,加强筋宽度与基本壁厚相同,高度略微增加,如图5和图6所示。该加强筋设计整体简约,将前后结合面连接螺栓凸包、取力器窗口凸台和其他悬置凸包等斜向贯穿连接,整体观感更好,以期有效弥补基础壁厚降低造成的刚度和强度缺失。同时,两侧加强筋总质量却未增加。

图5 壳体左侧布置优化前后对比

图6 壳体右侧布置优化前后对比

由图6可以看出,铭牌偏厚处已薄壁化至基本壁厚,并将横向和竖向加强筋贯通,对加油塞凸包进行轻量化减薄,同时加大了结合面螺栓凸包与两侧面的各处连接倒角,过渡圆滑,避免应力集中及铸造收缩裂纹。

2.4 润滑改进设计

为改善原壳体轴承润滑状况,在主轴轴承座两侧增加润滑槽,同时借助两侧加强筋,形成引接集油润滑通道,如图7所示,同时在主轴轴承座下侧扩大回接油槽引流至副轴轴承,能进一步提高副轴润滑能力,由图中还可看出内腔两轴承座腹板连接环形筋布置设计。

图7 壳体内腔轴承润滑油道优化前后对比

3 分析校核

3.1 应力分析对比

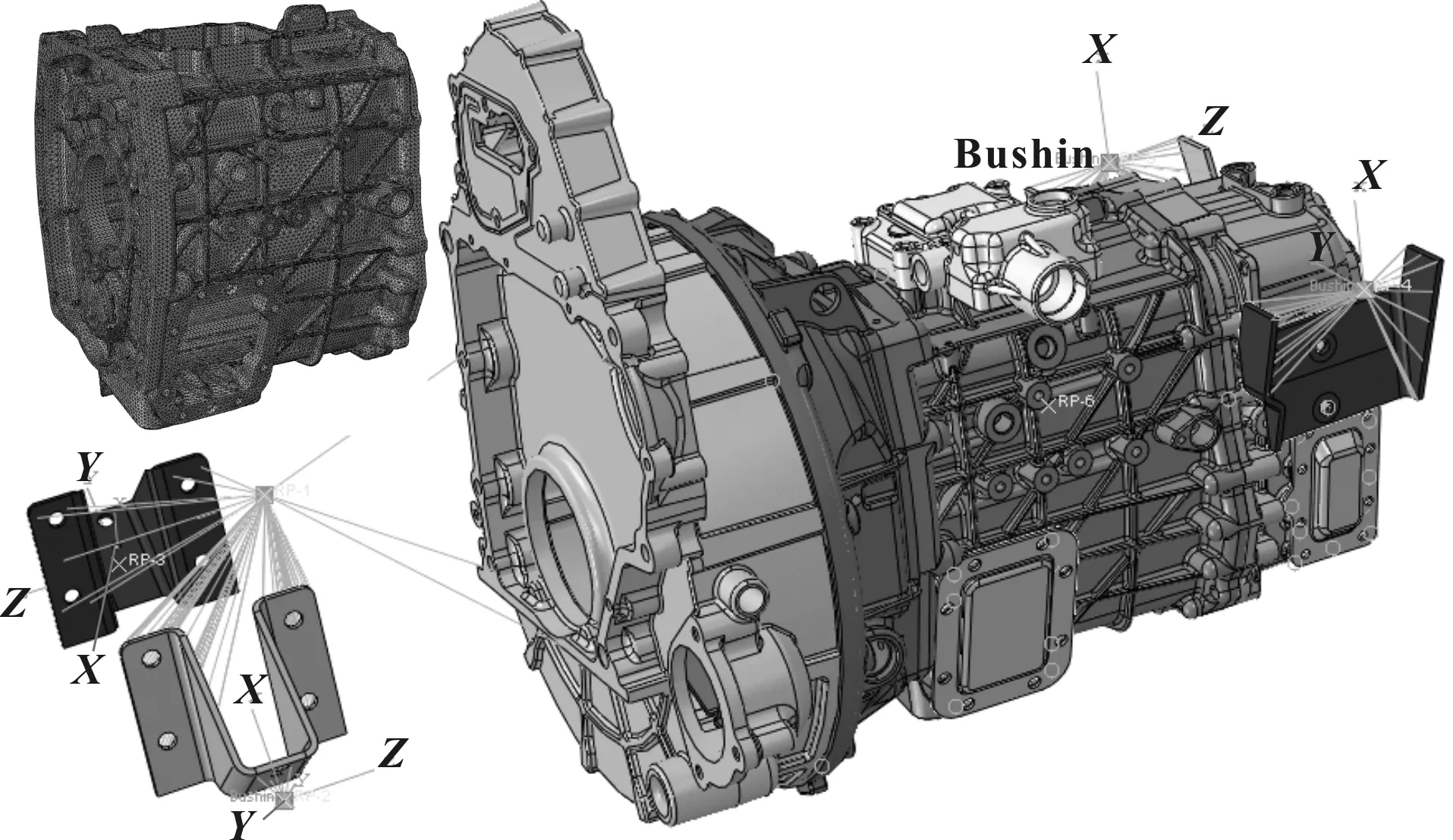

按照ABAQUS软件推荐求解接触非线性问题,网格类型选用修正的二阶四面体单元C3D10M,网格大小3 mm,利用RBE2单元近似模拟各个壳体之间的连接螺栓。壳体材料定义为铸铝ADC12,密度2.7×10t/mm,弹性模量7.2×10MPa,泊松比0.33。壳体总单元数2 028 530,节点数512 522。将发动机质心、轴系换挡机构质心以及悬置橡胶刚度输入作为边界约束,如图8所示,应用ABAQUS软件进行变速器壳体强度计算,进行各工况下的应力分析对比。

图8 有限元结构强度约束模型

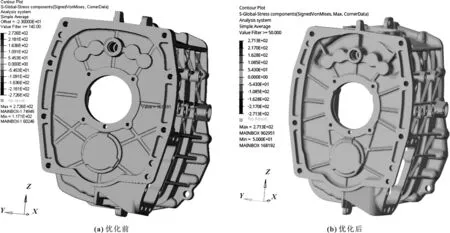

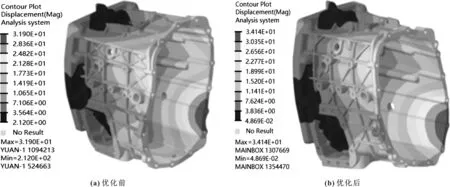

图9为该壳体LC25(倒挡离合笨起)工况下的最大应力优化前后对比。由图可知,优化后的应力由161 MPa降低至148 MPa。

图9 LC25工况最大应力优化前后对比

由于贯穿斜向筋的设计以及连接倒角的加大,壳体螺纹孔凸包与斜向筋或两侧面的各连接处应力均有明显下降。图10为LC13(垂直向下6倍重力加速度)工况螺栓凸包连接处应力优化前后对比。由图可知,连接处最大应力由109 MPa降低至69 MPa。

图10 LC13工况螺栓凸包连接处应力优化前后对比

3.2 模态分析对比

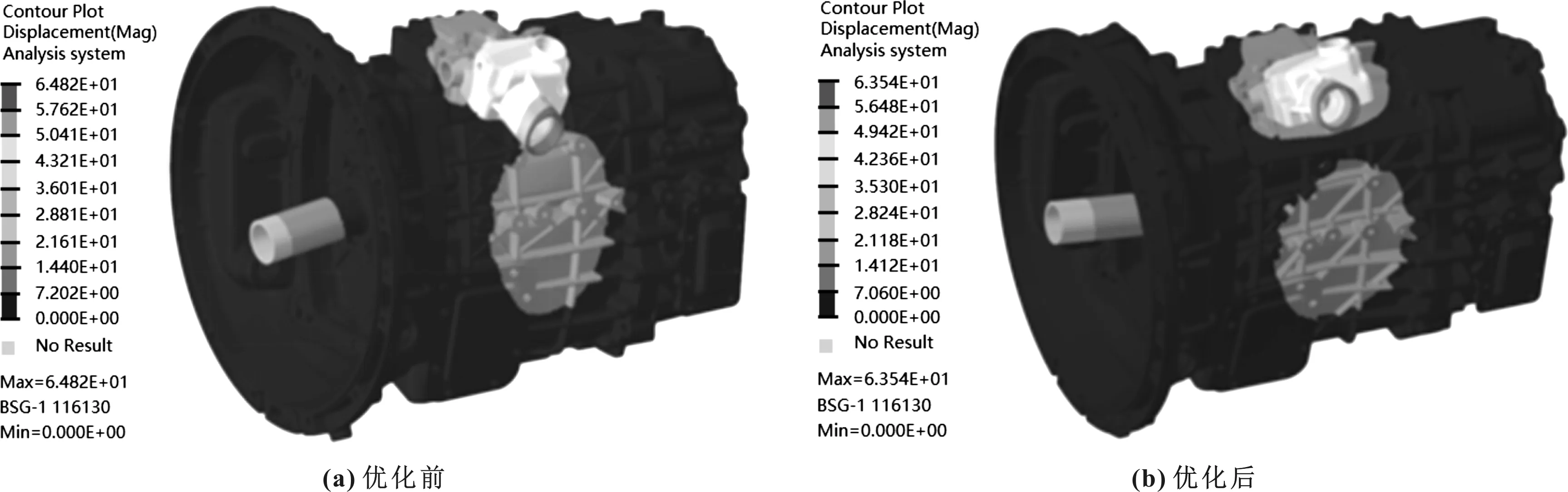

壳体在自由状态下的模态频率,是检验壳体是否与传动系发生共振的必要手段,同时轻量化前后壳体模态对比可以较好地比较壳体刚度的变化。图11给出了轻量化前后的自由状态一阶模态分析对比,图12给出了约束状态一阶模态的计算约束离合器壳体安装面和悬置螺栓安装位置,模拟发动机与变速器总成连接整车悬置下的壳体模态。

图11 自由状态一阶模态云图优化前后对比

图12 约束状态一阶模态云图优化前后对比

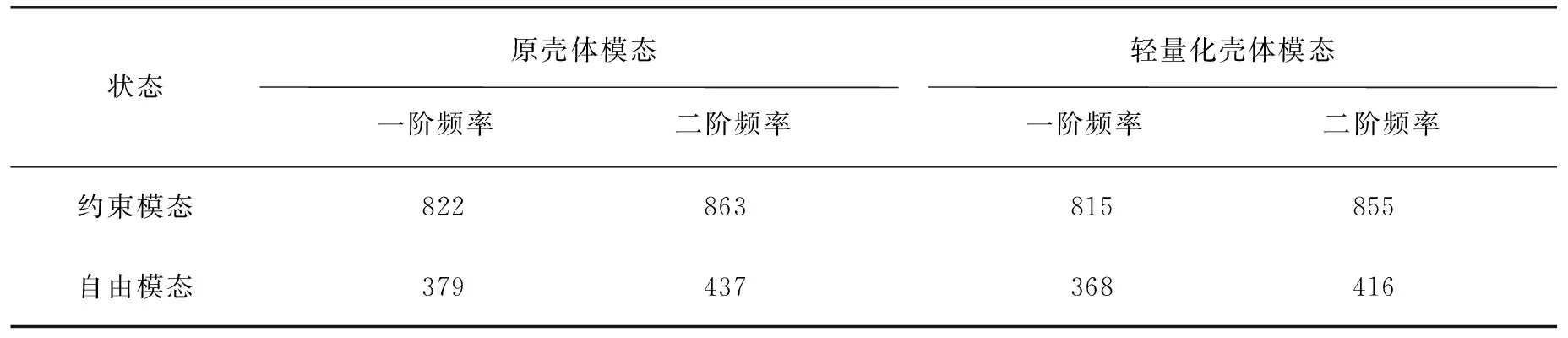

表1为壳体轻量化前后一、二阶模态频率对比。由表可知,一、二阶频率基本不变,轻量化后频率略有降低,足以避开发动机激励频率150 Hz,轻量化后壳体刚度与原壳体基本相当。

表1 壳体轻量化前后一、二阶模态频率对比 单位:Hz

3.3 润滑分析对比

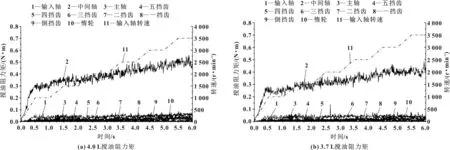

由总成润滑仿真分析对比显示,在主轴轴承座两侧增加润滑槽后,油液能顺利借助两侧加强筋引接,流至润滑通道中,有效改善主轴轴承润滑,主轴轴承座下侧回接油槽流至副轴轴承的流量增加,对比结果如图13所示。

图13 润滑仿真优化前后对比

通过进一步仿真对比,可在保证变速箱总体润滑能力不变情况下,润滑油量由4.0 L减少至3.7 L,各齿轮搅油损失降低约20%,如图14所示。

图14 润滑仿真搅油损失对比

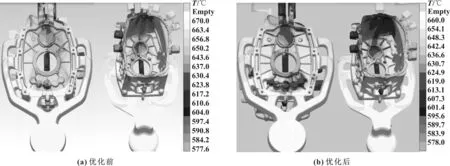

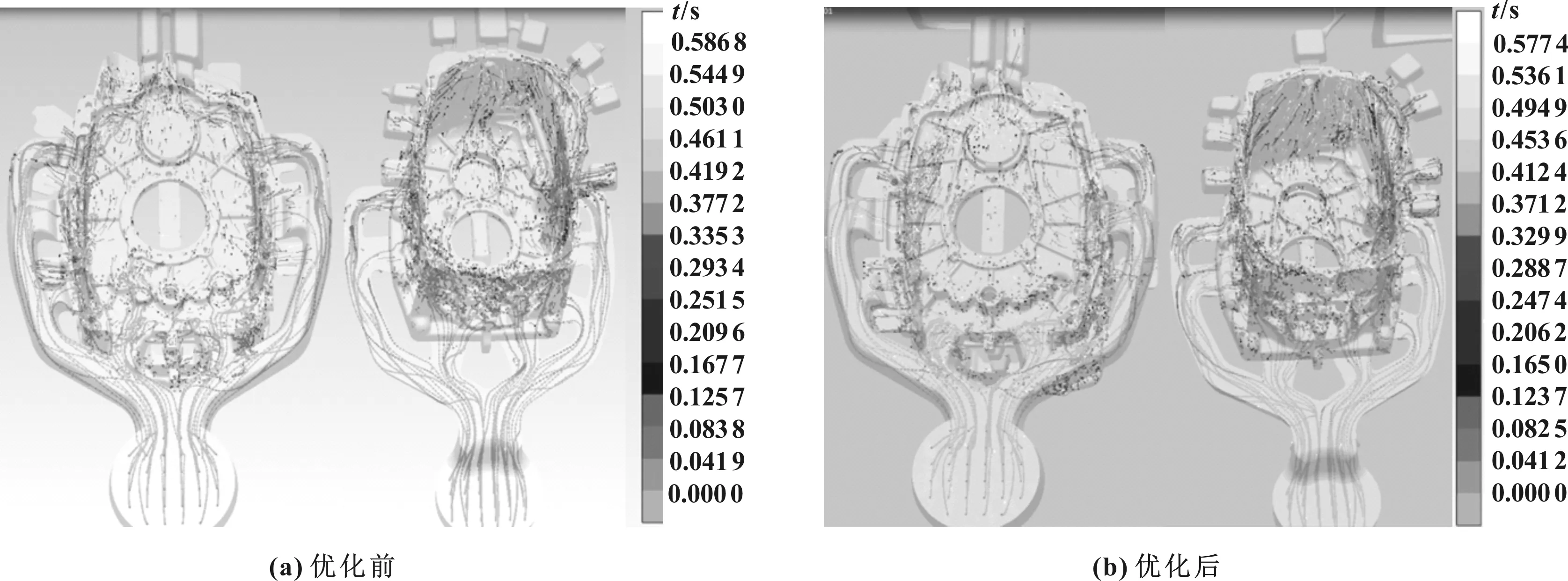

3.4 铸造模流分析对比

考虑壳体基础壁厚变薄,将轻量化前后的壳体进行模流分析对比,结果如图15和图16所示。浇排结构布置基本相同,包括:填充温度、凝固温度、流场粒子追踪、卷气质量、孔隙率。由图可知,除温度场以外无明显差异,填充末端温度降低10 ℃左右,总体铸造性能相当。

图15 末端填充温度优化前后对比

图16 流场粒子追踪优化前后对比

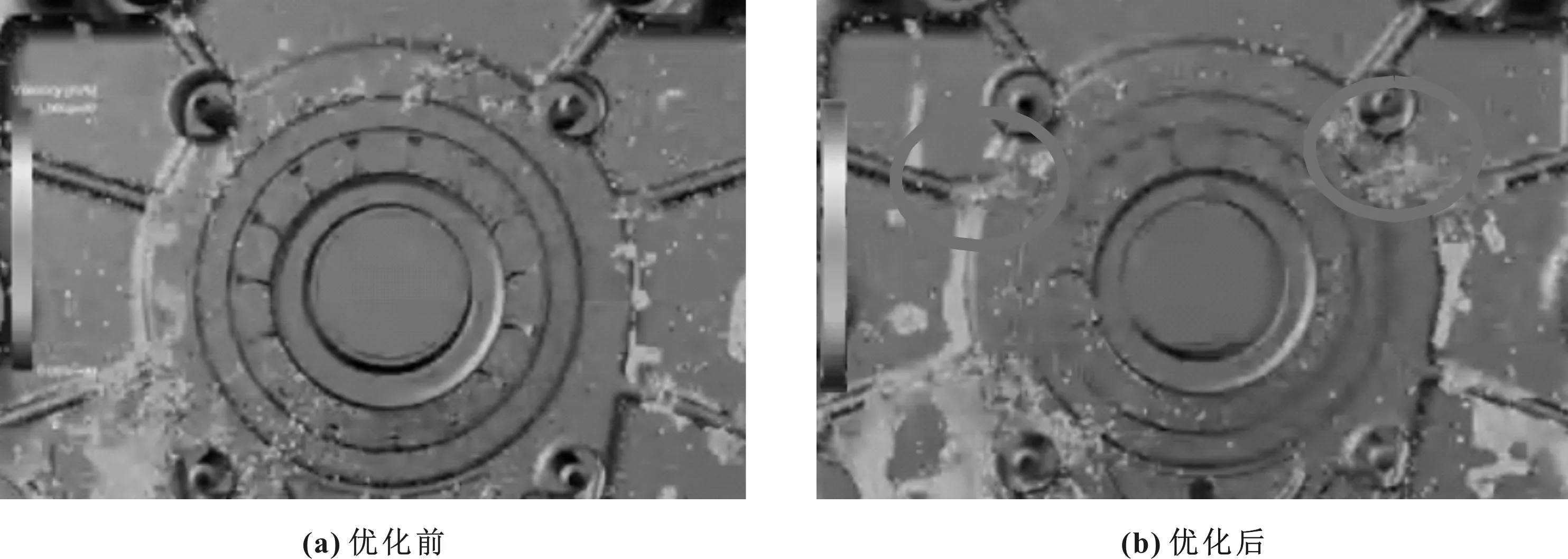

4 试验验证

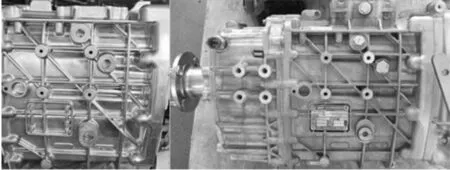

经产品压铸试验分析,有效解决了原壳体前端上侧法兰与圆弧凸包之间出现较大凹陷处出现的较大缩松漏气及黏连现象,铸造合格无缺陷,如图17所示。

图17 铸造毛坯及台架试验

通过了总成疲劳寿命台架试验验证和道路试验,总成润滑更优,搅油损失更低。目前已经量产装配总成5万余台套。

5 结语

文中通过变速器壳体的深度分析,得出了以下结论:

(1)在保持壳体材料、接口、加工、装配等各特征及尺寸不变,保证壳体完全切换的基础上,壳体质量由9.6 kg减轻至8.4 kg,减重12.5%,实现了壳体的深度轻量化设计。

(2)轻量化后的壳体模态刚度和铸造性能基本保持不变,但工况应力更小,润滑效果更好。

(3)整体斜向贯穿加强筋的布置设计,能有效提升壳体扭转刚度和强度。

(4)文中还将基础壁厚进一步降低至4 mm做出校核分析,为保证原壳体刚强度,需优化布置更多加强筋,最终并未实现进一步降重,因此,基础壁厚降至4.5 mm是深度轻量化的较优值。