重型万向节十字轴总成失效原因分析

夏仁善,宗晓明,张玉铃,朱秋生

(中航光电科技股份有限公司,河南洛阳 471003)

0 引言

十字轴式万向节是汽车传动系统中的关键部件,起着传递发动机输出动力的作用,其优劣直接影响整车的平稳性和经济性。十字轴万向节主要由传动轴叉、十字轴、轴承、卡环和万向节叉组成,滚针轴承安装于十字轴与轴叉、节叉之间,起着传递载荷与扭矩的作用。

万向节寿命的延长,不仅能够节约大量的钢材、加工设备、能源,而且可以减少汽车维修次数、提高运输效率、降低成本,其经济效益十分可观。但是,由于万向节主要作用是在不同轴线上的轴之间进行扭矩传递,万向节十字轴上的滚针轴承不是做旋转运动,而是摆动,其载荷呈交变的周期性变化。因此,万向节常常由于十字轴和十字轴上的滚针轴承的过早失效,无法满足用户对万向节寿命的要求。

某重型万向节十字轴总成在应用过程中发生了失效,文中对失效件进行了分析,通过对万向节失效试验样品、试验工况、失效形式、失效原因、结构参数、受力情况、材料等进行了深入分析,提出了万向节十字轴总成设计的改进建议及产品失效分析模式,为同类产品的设计提供技术支持。

1 失效现象

文中出现失效的万向节工作扭矩为11 000 N·m,安装夹角为7°,工作转速为500 r/min,出现失效前,累计试验时间为60 h。

1.1 十字轴的失效情况

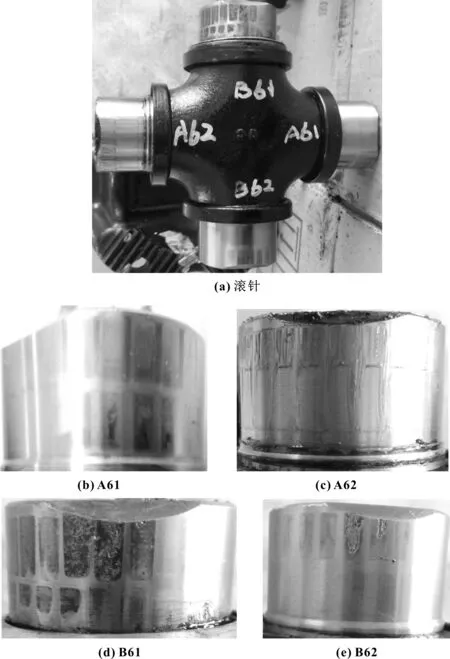

图1为十字轴滚道面失效形貌。

图1 十字轴滚道面失效形貌

由图1可以看出,A61、A62两端头油脂颜色较清,无明显剥落痕迹,局部压痕发黑;B61、B62接近安装倒角处均发生明显剥落,有滚针形状压痕且较深发黑,剥落面积较大,破坏较为严重,其中B61的剥落面积和深度较B62严重。该十字轴4个轴径安装倒角处均有不同程度的疲劳剥落出现。安装倒角处及附近位置是疲劳剥落及压痕最严重的地方,十字轴轴径有严重疲劳剥落及压痕,润滑脂发黑现象也严重。

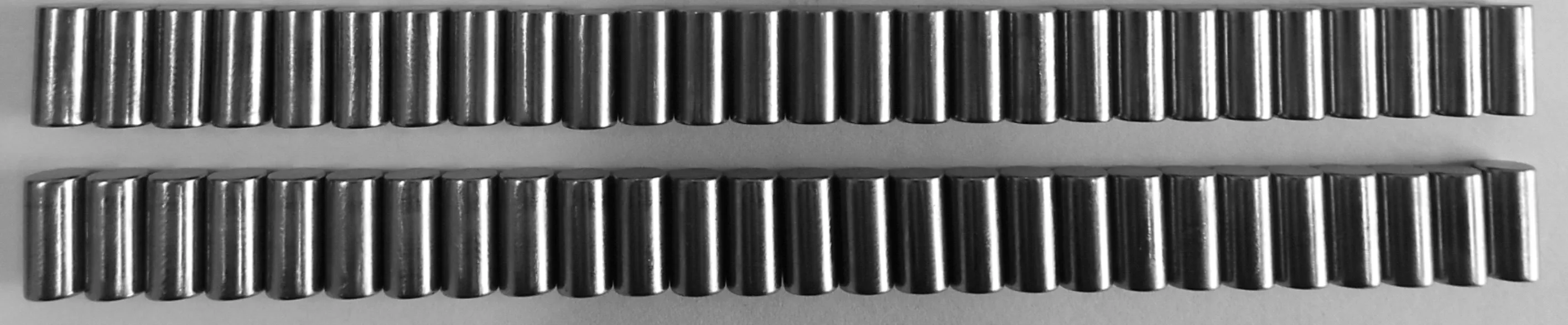

1.2 滚针的失效情况

经检测,发现其中只有B61滚针发生了明显的断裂、挤压变形等严重破坏,其余滚针外形基本完好,其典型形貌如图2和图3所示。

图2 滚针破坏形貌

图3 无明显损伤滚针外观形貌

结合十字轴的疲劳剥落情况,有可能滚针被安装倒角啃伤后,转动受到影响,在重载作用下被挤压变形及断裂,而滚针的严重破坏又会引起轴承内部温度剧烈上升,即简单的滚道剥落不会引起剧烈温升,滚针破坏进而与滚道发生剧烈相对挤压等变形才是引起温度升高的直接原因。随着温度的剧烈上升,润滑脂变黑失效,疲劳剥落更严重,温度更高,从而形成恶性循环。

1.3 轴套的失效情况

经拆卸检查,轴套内滚道整个圆周均布滚针接触压印,其中B61存在明显剥落失效现象,如图4所示,另外在局部有发黑现象,应为润滑脂污染。

图4 轴套内滚道失效形貌

2 工作温度变化分析

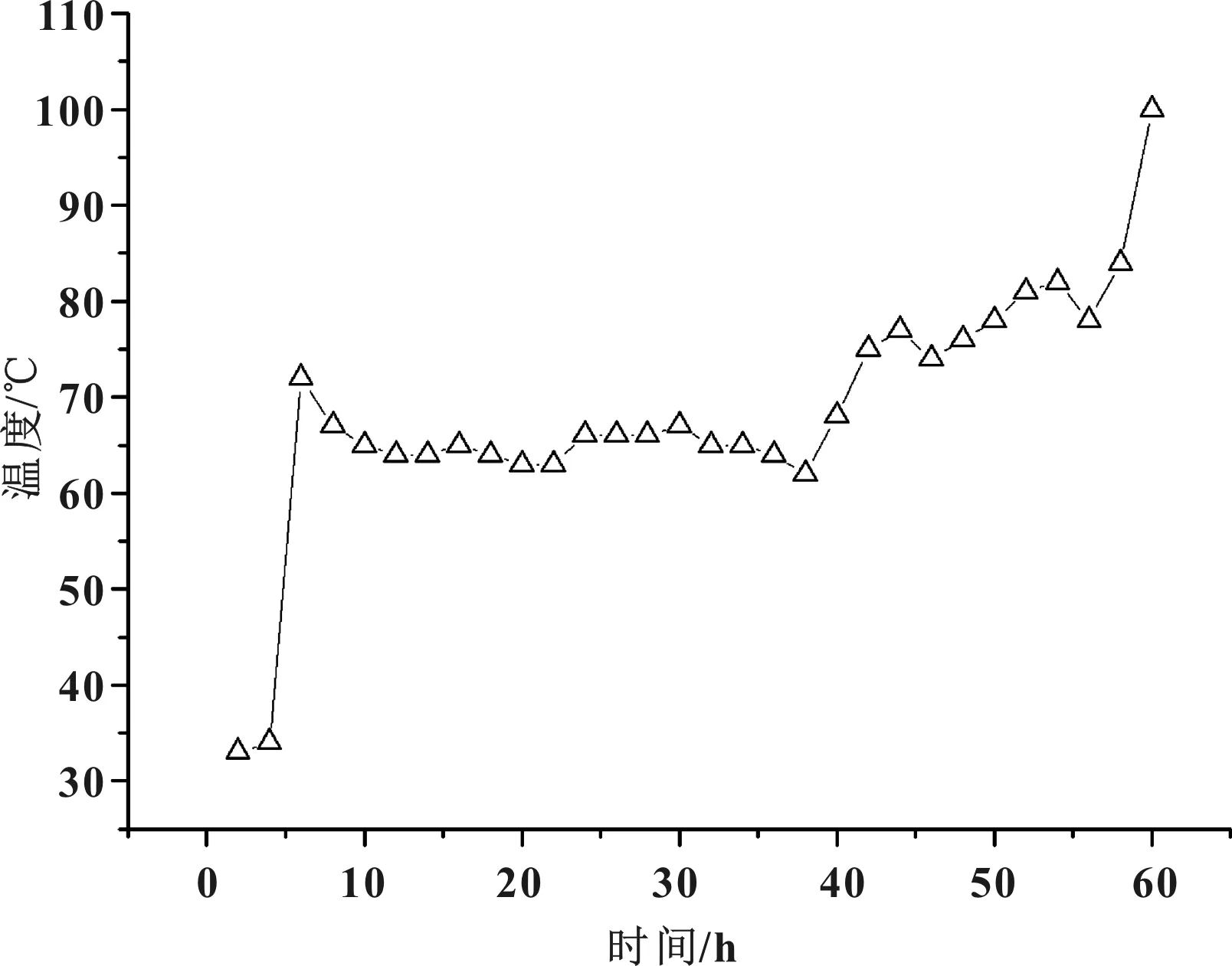

工作温度曲线大致可分为前期磨合—稳定—迅速升温3个阶段,前4 h为短暂的磨合阶段,温度由接近室温迅速升高至60~70 ℃附近;从4~38 h为稳定阶段,曲线在误差区间内抖动;从38 h至最终失效为迅速升温阶段,时长约22 h,在该阶段中温度呈持续、快速上升趋势,说明万向节内部发生了明显的失效变化。工作温度曲线如图5所示。

图5 工作温度曲线

3 零件尺寸检测

3.1 十字轴

对十字轴总长、轴径等进行了抽样检测,尺寸符合图样技术要求,未发生明显变形或磨损情况。

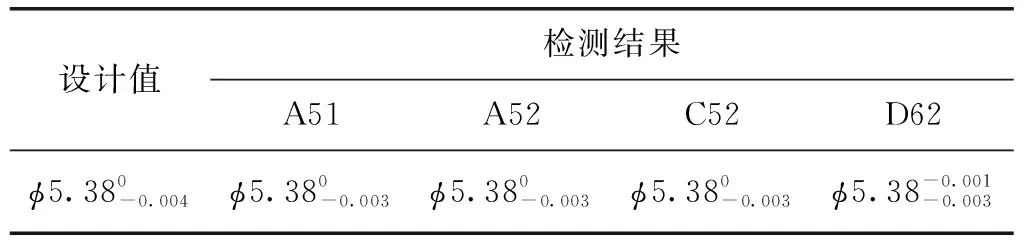

3.2 滚针

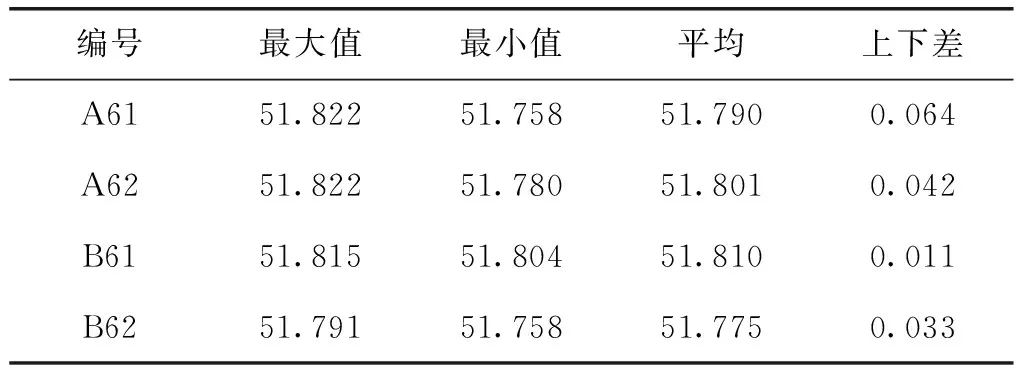

对滚针直径和表面凸度轮廓进行了抽样检测,直径抽样检测结果见表1。根据检测结果,滚针直径符合图样技术要求。

表1 滚针直径抽样检测结果 单位:mm

3.3 轴套

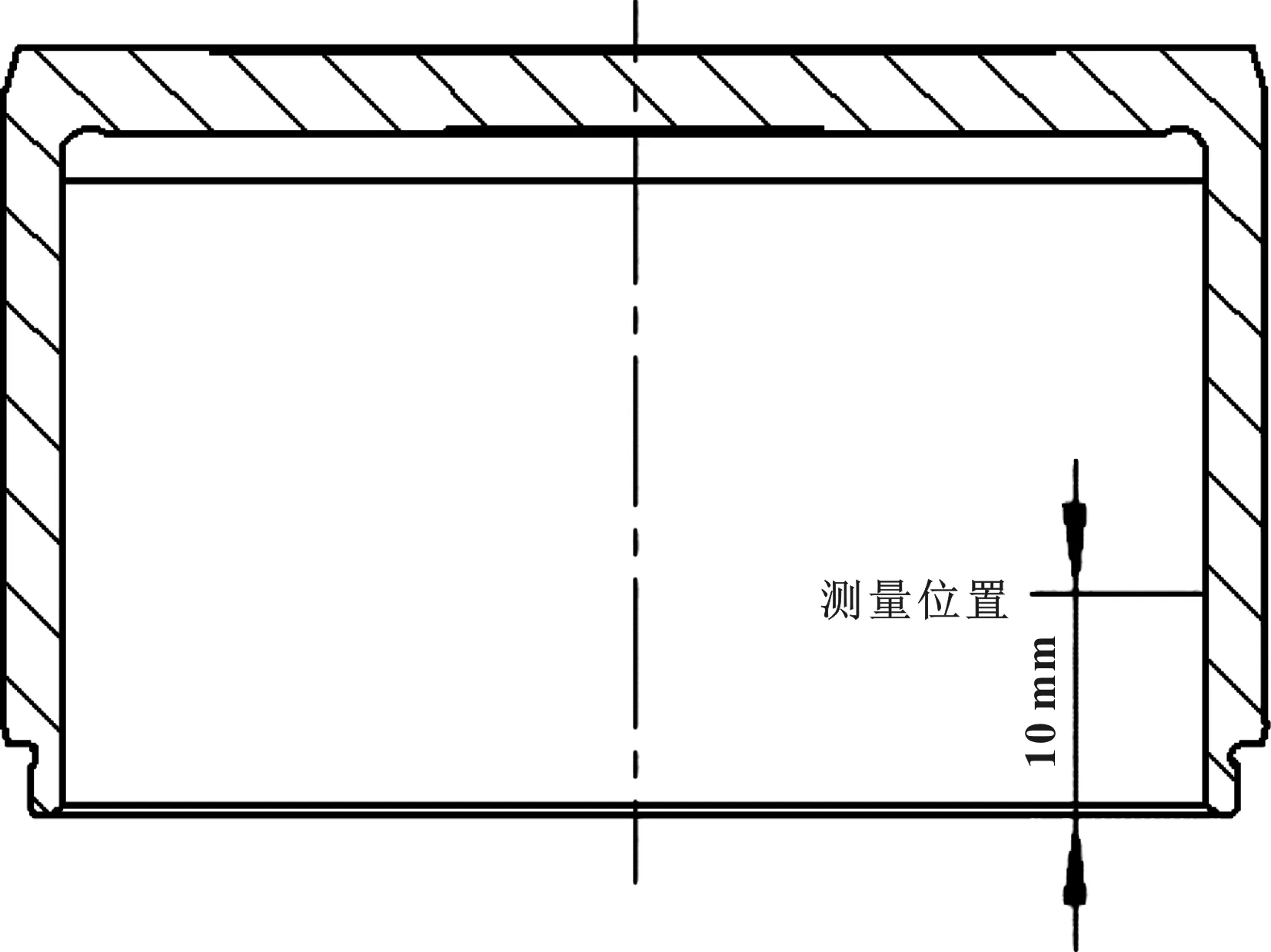

经随机抽样检测,轴套内径测量结果(测点:端口向内10 mm)见表2。检测仪器为D923内径检查仪。由于内径较小且只有单边开孔,测头最大检测深度为11 mm,因此选择深度为10 mm处作为直径检测位置,如图6所示。

表2 万向节轴套内径测量结果 单位:mm

图6 轴套内径检测位置示意

从表2所列检测结果可以看出,测量位置直径偏差范围达到了0.011~0.064 mm,与轴承游隙相当,这说明轴套内径发生了较大的椭圆变形。

4 失效原因分析

4.1 安装倒角影响

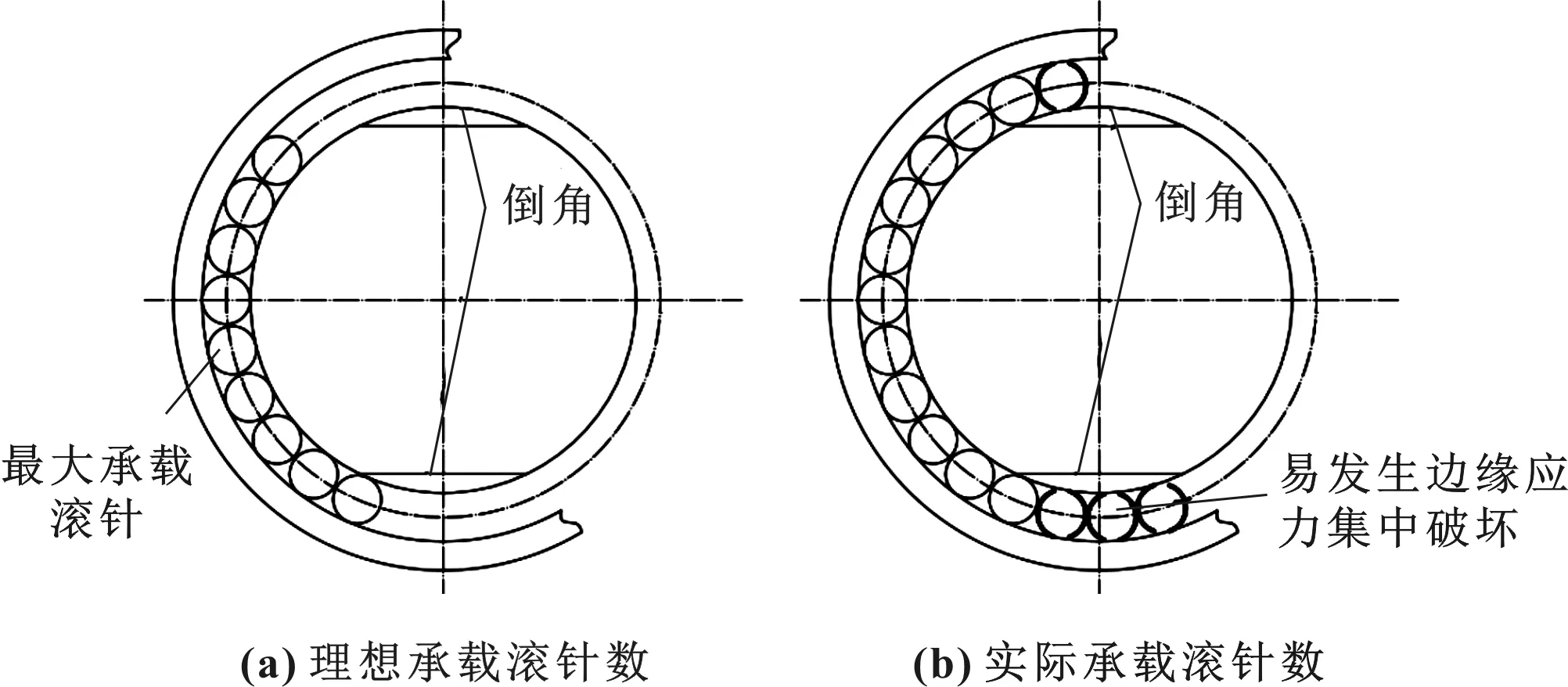

分析其原因认为轴承在压装过程中,由于过盈量的存在,轴套内径发生了椭圆变形,进而扩大了承载区域,导致安装倒角附近滚针也承载,并使安装倒角附近滚针单位长度上载荷远大于其本身所承受的载荷,最初发生压痕现象,随着试验时间增加,压痕越来越深,最终发生疲劳剥落或严重的疲劳剥落且伴随有压痕、个别滚针的断裂等。另外原因也有可能是安装倒角附近的滚针在运动过程中,首先被安装倒角的尖棱啃伤,运动出现障碍,造成疲劳剥落,这从个别滚针的断裂、变形及啃伤情况可看出。同时由于倒角边缘载荷的应力集中效应,也有可能导致该处出现了不该有的早期疲劳剥落现象,进而诱发其他部位进一步破坏。而倒角尺寸的不稳定性可能是导致轴承失效时间离散度大的原因之一。理论计算与实际工作情况下,滚针与十字轴滚道的接触范围对比如图7所示。由图7可以看出,理论计算承载的滚针数量要小于实际工作时滚针的数量,这就使得轴承承载区域的范围超出了180°,导致安装倒角附近滚针也承载,从多数失效的十字轴轴头疲劳剥落可证实。

图7 理论计算与实际工作情况下滚针与十字轴滚道的接触范围对比

4.2 轴套变形影响

从轴套内径测量结果可以看出,轴套内径偏差范围达到了0.011~0.064 mm,与轴承游隙相当,说明轴套内径发生了较大的椭圆变形,进而扩大了承载区域,导致安装倒角附近滚针也承载,进而导致安装倒角附近滚针发生疲劳剥落,其具体原因如前述。

4.3 温度曲线验证

从传动轴轴承的试验温度曲线可以看出,万向节试验大致可分为前期磨合—稳定—迅速升温3个阶段。前4 h为短暂的磨合阶段,温度由接近室温迅速升高至60~70 ℃附近,然后趋于稳定,温度在小范围内抖动,上下差别不大,这是轴承正常的工作情况。最后阶段为迅速升温阶段,温度呈持续、快速上升趋势,说明万向节内部已发生了明显的疲劳剥落、压痕等失效变化。

5 结语

从重型万向节轴承失效形式看,万向节主要失效现象为安装倒角及附近发生了疲劳剥落或严重的疲劳剥落且伴随有压痕、个别滚针的断裂等,其原因主要是由安装倒角和装配压装引起轴套的椭圆变形。

在不影响安装情况下,万向节十字轴轴头尽量不要设计加工安装倒角;另外在压装轴套防止其与拨叉发生相对转动的情况下,尽量减小装配的过盈量或增大轴套壁厚以避免失效的发生。