一种微卡车门内板总成的焊接工艺方案研究

李清州,周月花,白勇全

1.山东锐铃汽车有限公司,山东 临沂 276600 2.山东五征集团有限公司,山东 日照 276800 3.成都顺泰焊接设备有限公司,四川 成都 610200

0 前言

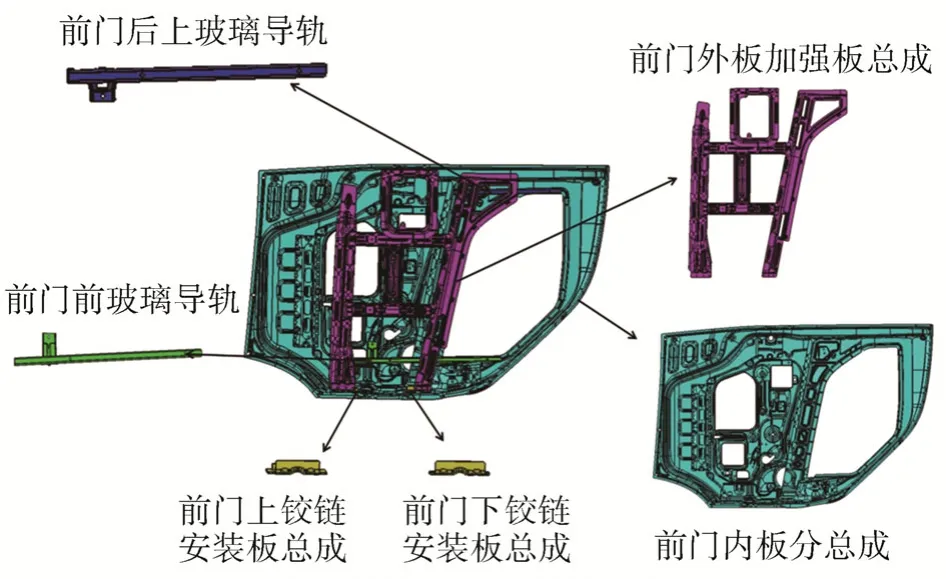

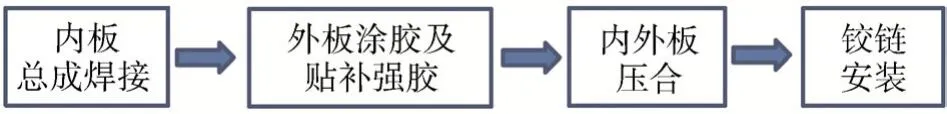

车门作为车身主要的外观A面,外观要求高,用户感观度高,其制造精度直接影响车身的造型效果及外观匹配[1]。微卡车门总成(见图1)主要由薄板冲压件组成,主要构件为车门内板总成和车门外板,车门内板总成及其零部件构成分别如图2、图3所示,其制造工艺流程简图如图4所示。

图1 车门总成Fig.1 Door assembly

图2 车门内板总成Fig.2 Door inner panel assembly

图3 车门内板总成零部件构成Fig.3 Compositinon of the inner panel assembl of the dor

图4 车门总成制造工艺流程Fig.4 Door assembly manufacturing process

多零件、多工艺、多工序是车门总成的生产特点,制件的稳定性和一致性是车门总成生产制造的重点和难点,车门内板总成精度则直接影响车门的精度[2-4]。目前很多车门内板焊接采用弧焊,易产生热变形,文中探讨的微卡车门内板采用电阻焊连接方式,避免了弧焊,从而减少了热变形。

本文采用观察法、实证研究法及经验总结法从焊接工序分析、夹具设计、焊接工艺验证三个方面对内板总成电阻焊焊接工艺进行分析阐述。

1 车门内板总成焊接工序分析

车门内板总成焊接流程为:装件→夹具定位夹紧→焊接→夹具松开→卸件。根据其结构特点及工序节拍要求进行工序划分,主要分析各工序装件数量及各工序总时间能否满足节拍要求。

车门内板总成零部件焊接工序划分主要根据零部件搭接关系并结合产线规划节拍进行分解。零部件的搭接关系取决于零部件的装配顺序和焊接顺序,通过分析车门内板总成的数模搭接结构及零部件装配、焊接顺序,得出零部件的层级结构如图5所示。

图5 车门内板总成层级Fig.5 Door inner panel assembly

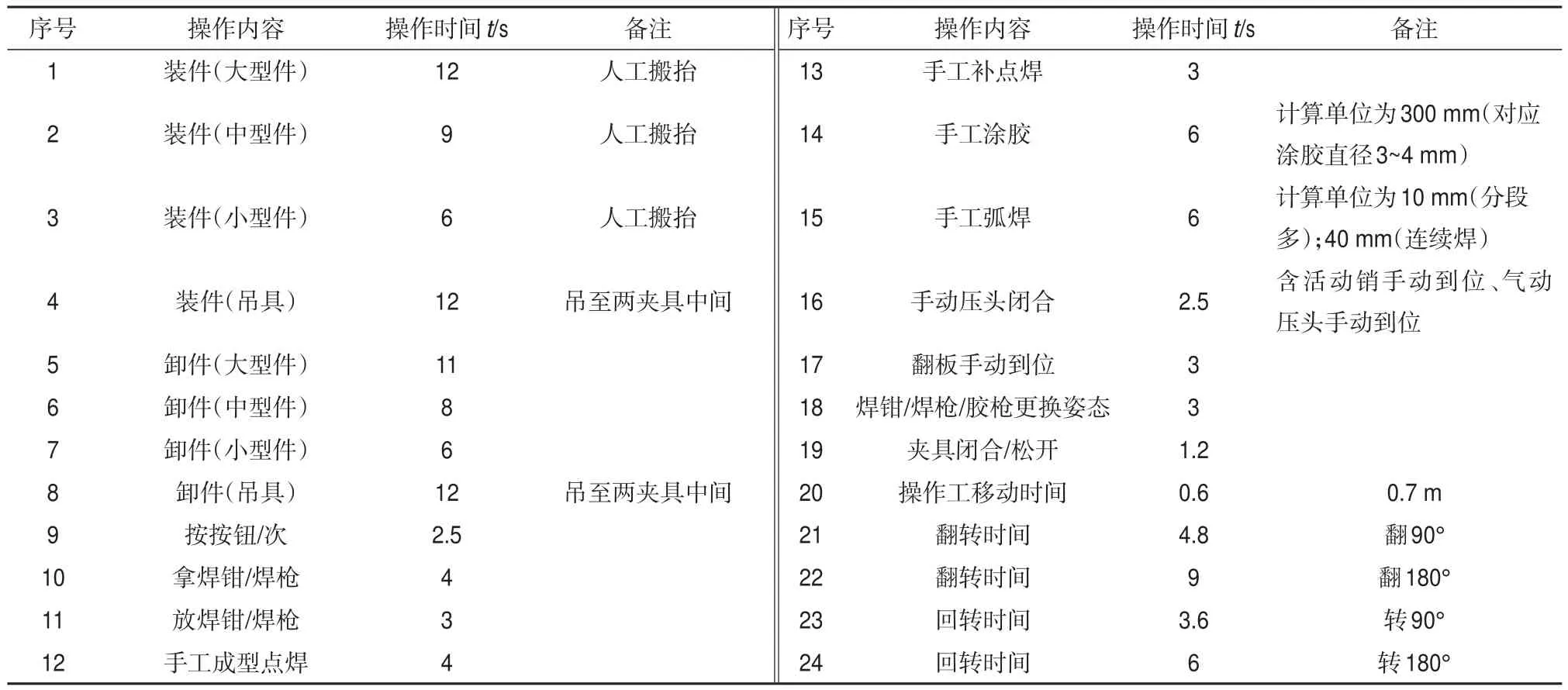

工序节拍则根据生产纲领的要求,并结合焊接过程各动作经验时间进行分析。该微卡车门内板焊接规划为人工焊接,车门内板总成各零部件采用电阻焊进行连接,焊接过程中通过夹具定位实现各零部件的焊接。焊接节拍为216 s,主要由装件、夹具动作、焊接、卸件等过程时间组成,参照经验总结标准时间理论计算的各个过程的动作耗时如表1所示。

表1 焊装过程各动作耗时标准Table 1 Dynamic action time standard of welding process

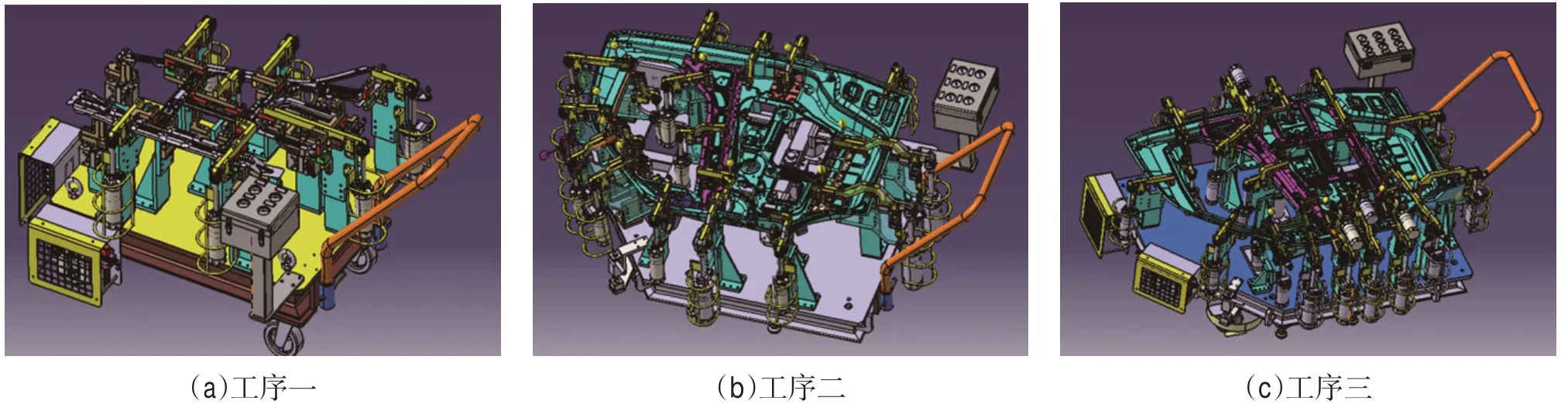

根据节拍要求,依照焊接过程的动作经验总结标准时间,结合车门内板总成层级结构,将车门内板总成焊接过程分为三个工序,如图6所示。

图6 车门内板总成焊接工序划分Fig.6 Welding procedure division of door inner panel assembly

2 车门内板总成夹具设计分析

2.1 夹具设计原则

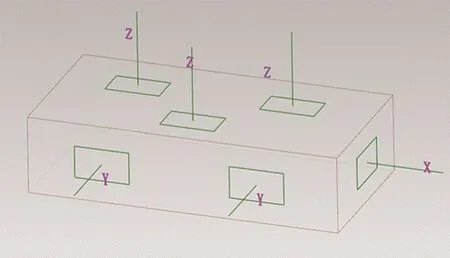

为了保证产品模、夹、检具生产过程中基准的统一,焊装夹具的定位系统依据零部件的定位基准系统(RPS)来设计[5]。零部件定位基准的布置要遵循3-2-1原则:一个刚体在空间中运动可以有6个自由度,即沿着3个坐标轴的移动和绕着3个坐标轴的转动。因此要确定零部件的位置,必须限制其自由度。为保证物体在三维空间绝对定位,必须在6个方向上限制物体运动,其分配原则为:最大投影面3个支承点,次大投影面2个支承点,最小投影面1个支承点,如图7所示。

图7 自由度限制示意Fig.7 Schematic diagram of degree of freedom restriction

夹具主、辅助定位基准,定位孔及销的圆菱性必须与RPS一致,定位面可在RPS同一基准面上进行适当调整(50 mm以内,不可切换定位型面;型面变化较大的位置移动控制在20 mm以内),且必须保证前后工序定位基准统一。夹具定位方案设计时需充分考虑夹具的作业性以及结构设计的合理性,符合人机工程需求,可设计如平面旋转、轴向旋转等,且旋转应有方向定位装置和安全防护装置。

设计夹具定位方案时,需充分考虑每套夹具上钣金件防错、防漏措施,防止左右件、类似件装错。

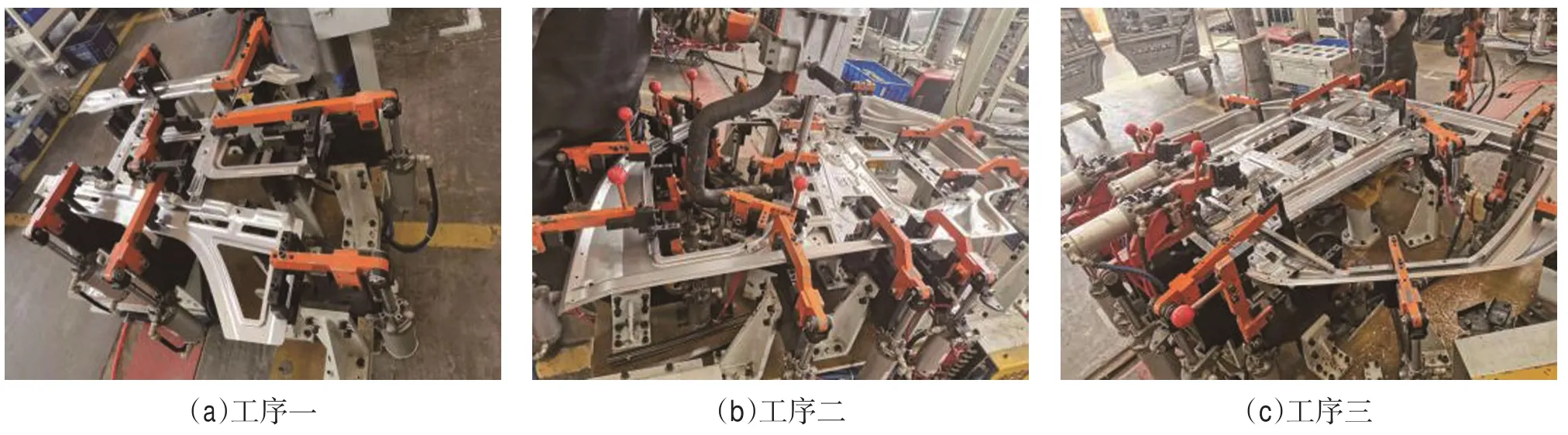

根据以上原则,内板总成焊接工序的夹具结构如图8所示。工序一为车门内板加强板工序,其特点为定位机构简单、焊接操作性好。工序二为车门内板分总成板工序,其特点是增加旋转机构,焊接操作人员无需走动。工序三为车门内板加总成板工序,其特点是设计旋转机构,且工件定位销采用翻转销的结构。

图8 内板总成夹具结构Fig.8 Fixture structure of inner plate assembly

2.2 焊接设备选型原则

车门内板焊接采用电阻点焊,通常点焊钳按形状可分为X型焊钳和C型焊钳。夹具设计时必须进行焊钳三维模拟选型。在充分考虑焊接作业性和夹具结构的情况下选择合适的焊钳规格型号。焊钳选型原则为:

(1)根据工序要求及生产节拍设计确定点焊钳的数量,合理划分每台点焊钳作业的内容,然后依据产品结构、夹具结构、作业位置等确定合理的点焊钳型式:X型点焊钳用于点焊水平及接近水平位置的焊点,电极的运动轨迹为圆弧线;C型点焊钳用于点焊垂直及接近垂直的焊点,电极作直线运动。一般情况下,焊点距离制件边缘超过350 mm时选择X型焊钳,焊点距离制件边缘小于350 mm时,X、C型焊钳均可。

(2)选择电阻焊钳臂尺寸时,为避免钳臂与制件的干涉,减少焊接分流,钳臂到制件之间的距离保持在20 mm以上。在满足各个焊接部位工艺要求的前提下,遵循焊臂尺寸尽可能小的原则,减轻焊钳自重,方便作业,降低劳动强度。

(3)通过仿真软件,将设计的点焊钳三维结构、产品数模、夹具三维结构等进行作业方位和作业内容的模拟,确认以下主要项目:①点焊钳能否进入焊接部位实现焊接;②点焊钳及附件作业时是否与产品数模、夹具等发生干涉;③焊钳进出及作业是否方便;④点焊钳取放路线、翻转次数是否合理。

(4)在进行焊钳三维模拟时,需保证在夹具夹紧状态下焊接各工位关键焊点,关键点不允许打开或顶起补焊,原则上每点都必须进行三维模拟(同一面的连续点允许只模拟有风险的点)。

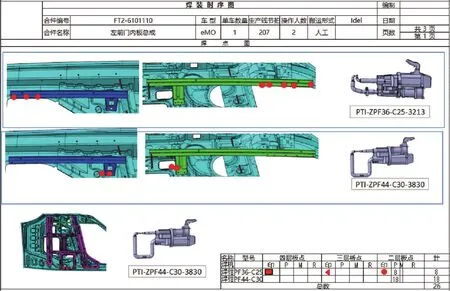

根据以上原则进行模拟选型,主要模拟过程为:在夹具三维结构中导入焊钳数模,将静电极移动至焊点处,并调整角度确保电极与工件垂直,并检查是否与工件及夹具干涉,其过程如图9所示,选型结果如表2所示。

表2 车门内板总成各工序焊机选型配置Table 2 Selection and matching of welding machine for each process of door inner panel assembly

图9 车门内板总成工序焊机模拟Fig.9 Welding process simulation of door inner panel assembly

2.3 工序时序模拟验证

根据前面提到的工序划分、焊接过程各动作计算标准时间进行夹具工作过程的时序模拟,确保各工序在规划节拍内完成。工序时序编制流程如图10所示。

图10 工序时序图编制流程Fig.10 Procedure sequence diagram compilation process

以内板总成工序三为例介绍时序图具体编制过程。第一步编制工序零部件清单图,并根据零部件上件顺序进行编号;第二步编制焊点分布图,并根据焊机模拟选择的型号进行焊钳配置;第三步绘制时序图,将工序内容分解到各个工步,并根据表一中的各个动作的标准时间、顺序进行时间叠加。绘制完成的时序图如图11~图13所示。

图11 零部件上件顺序Fig.11 Sequence of parts

图12 零部件焊点分配顺序Fig.12 Component solder joint assignment sequence

图13 工序顺序及各工步用时Fig.13 Process sequence and time of each work step

3 内板总成工艺方案验证

从焊接设备验证、夹具通过性验证、工件焊点凿检验证三个方面验证内板总成焊接工艺方案。

3.1 焊接设备验证

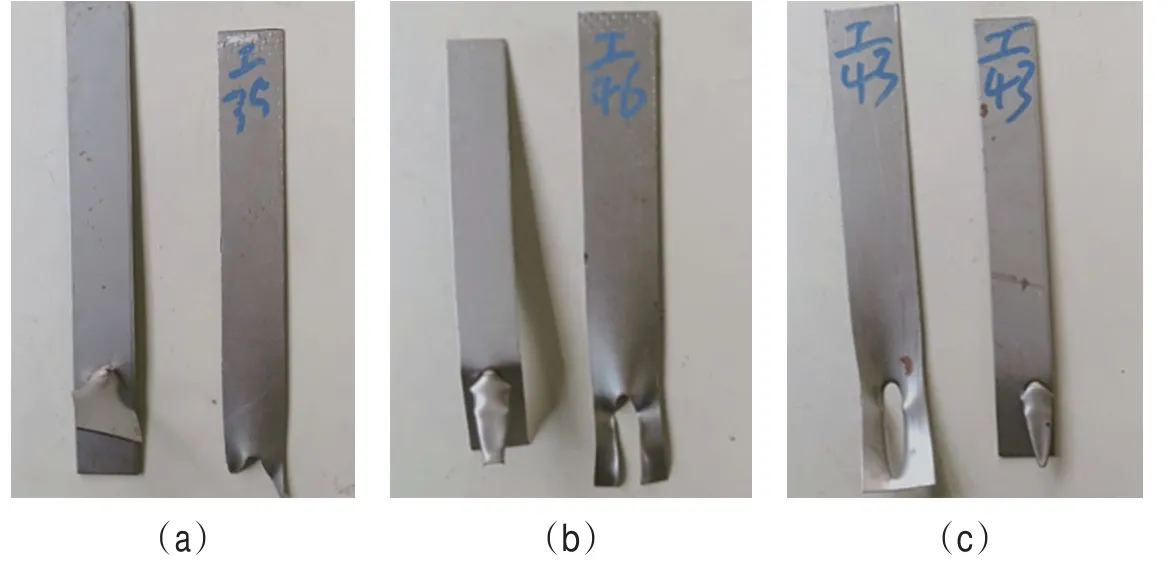

焊接设备的验证主要通过焊接参数和焊点强度来体现。通常采用与工件等料厚的试片进行焊后拉伸撕裂试验。通过选取试片,根据焊接手册及企业焊接标准规范设置焊接参数进行焊接,对试片进行拉力撕裂,观察焊点熔核处母材是否撕裂,若母材撕裂则说明焊点合格[6]。

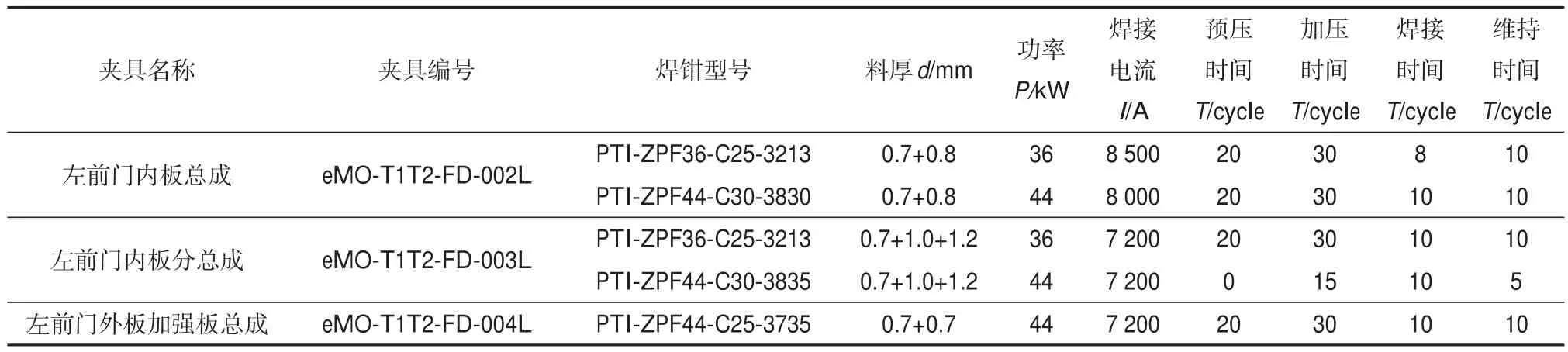

参数设置主要根据搭接的料厚进行设置(见表3)。不同厚度的零件点焊时,规范参数可先按薄件选取,再按板件厚度的平均值通过试片剥离试验修正。通常选用大电流、短时间的硬规范来改善熔核偏移;不同材料的零件点焊时,按可焊性差的零件选取规范参数;多层板焊接时,先按外层较薄零件厚度选取规范参数,再按板件厚度的平均值通过试片剥离试验修正,先选用最佳规范,再尝试选用中等规范,在生产中可根据实际情况调整焊接规范参数,调整量不超过±15%。

表3 车门内板总成各工序焊机焊接参数Table 3 Welding parameters of welding machine in each procedure of door inner panel assembly

部分试片撕裂结果如图14所示,可以观察到焊接试片断裂处为母材,焊点处均未脱落,说明焊点强度不低于母材,焊点合格。

图14 部分试片撕裂结果示意Fig.14 Sketch of tearing results of some test pieces

3.2 夹具通过性验证

夹具通过性验证[7]是检验设计制造的夹具能否完成零部件焊接工艺规划的工序内容、夹具设计是否合理,是否满足质量目标。主要验证内容为夹具基准核查、夹具重复定位精度验证、焊接操作合理性验证、节拍验证等方面。主要验证过程如下:RPS基准信息统一性核查,主定位基准是否与设计一致;夹具重复定位精度验证,分总成焊接完成后的拿出、放进的干涉情况(验证拿放5次的偏差情况)。

各焊点要有焊钳的操作空间,焊钳操作不与夹具、零件干涉(安全距离>10 mm),避免分流。根据夹具工艺验证的过程,对各工序的主副定位、面支撑根据图纸要求核对;重复定位精度验证,需根据连续5次取放件测量偏差进行分析;焊接操作性验证要求在焊接过程中查看焊钳与夹具及零部件是否存在干涉或间隙过小,如图15所示。

图15 各工序验证过程Fig.15 Welding process of each procedure

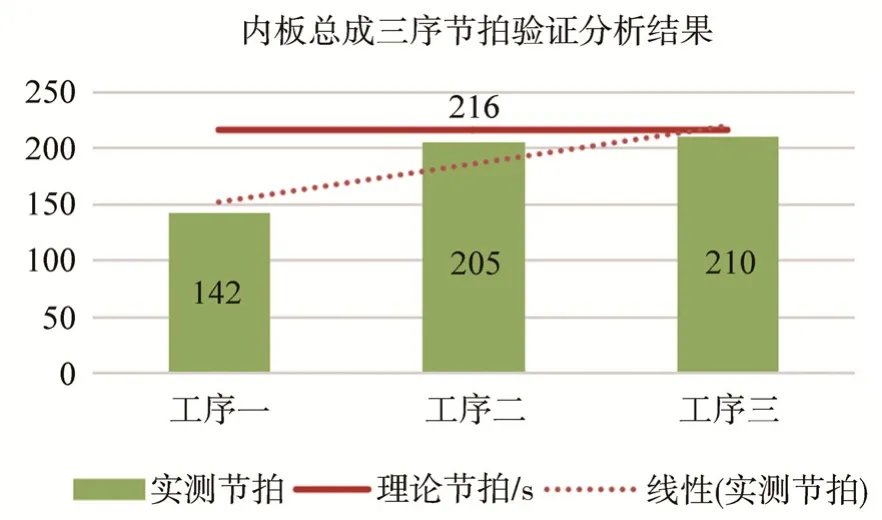

节拍满足性验证是通过实测焊接时间,与理论节拍进行分析确认。车门内板焊接过程中,分别对三个工序连续测量10套车门的焊接时间。通过统计分析,三个工序焊接节拍均低于目标节拍,符合规划设计要求,验证结果如图16所示。

图16 内板总成焊接工序节拍验证分析Fig.16 Verification and analysis of inner plate assembly welding process takt time

3.3 工件焊点凿检验证

评价焊接过程是否满足工艺要求,重要的指标之一就是焊接强度指标。对于点焊工艺,焊接强度主要是通过对焊点进行凿检验证。其工作原理为用锤击将凿子在距焊点3~10 mm处插入两板之间至一定深度(与被检焊点内端平齐),上下扳动凿子(不大于±10°)以检查焊点是否松动,对焊点间距小于10 mm的,可对着焊点凿至离焊点3~5 mm,如图17所示。焊点未松动为合格,板件没有熔核或者焊点分开顺利则为不合格[8-10]。

图17 焊点凿检Fig.17 Weld site chisel

选取破坏试验样本焊点的基本原则:一般零件分流容易产生的部位、焊接前后间隙大的部位;不同板厚、不同规范必须分别取样,大于5个焊点取起点、中间点、终点。

根据焊点凿检试验的要求,对车门内板总成焊接各工序的焊点进行验证,验证的焊点均未出现剥离、松动现象,因此说明各工序的焊点强度合格,如图18所示。

图18 车门焊点强度凿检实验验证Fig.18 Chisel test verification of door solder joint strength

4 结论

文中通过微卡车门内板焊接工艺设计,总结出车身点焊类工件的焊接工艺设计的方法及步骤,并给出了焊接各作业动作的用时参考值,同时对夹具设计原则、焊接设备选型原则进行了详细阐述。

如何对焊接工艺设计进行评价,是工艺人员饱受困扰的难题,本文从焊接设备、夹具通过性、焊接强度三方面进行分析总结,梳理出了工艺验证的具体实施方案,为此类工艺设计项目提供了参考依据。