低温风洞不锈钢洞体焊接关键参数监测与分析系统

邹大军,胡洪学,黄攀宇

中国空气动力研究与发展中心,四川 绵阳 621000

0 前言

焊接电流、焊接线能量等参数对焊缝的成形系数、剪切强度有着直接的影响[1-2],对这些参数进行监测与分析是控制焊接质量、确保焊接质量具备可追溯性的前提条件,也是电焊机研究领域的重点内容之一。例如,卢永建[3]等研发了一套基于WiFi技术的焊接参数无线采集与传输系统,该系统对于单台或少量焊机的焊接参数可高频采集,实现实时采集监控功能;李政浩[4]等开发了一套通过移动网络将钢轨现场焊接参数实时上传至云平台的钢轨现场焊接参数远程采集系统,系统操作方便,时效性强,可以科学评估钢轨现场焊接质量和保障线路焊接施工安全性。

低温风洞需在110 K温度下运行,其对材料、焊材[5]、焊缝及其热影响区的低温冲击韧性的要求高于国内外标准,由此带来了一系列焊接工艺的难点。例如,由于奥氏体不锈钢导热系数小,当热输入过大,焊缝和热影响区高温停留时间过长时,有可能导致大量碳化物析出,影响焊接接头的低温韧性和抗晶间腐蚀性能。因此,在低温风洞的建设过程中采用了新的焊接工艺[6]。同时,为确保焊接严格按照焊接工艺进行,有必要对焊接过程的关键参数进行在线实时监控。从低温风洞建设和维护的实际需求出发,为控制不锈钢风洞洞体焊接质量,文中基于传感器、无线传输技术,搭建了一套焊接参数测量系统,并开发了一套基于Web编程技术的数据管理与分析软件,对低温风洞焊接过程中的焊接电流、焊接线能量等关键参数进行测量与分析。

1 系统总体方案

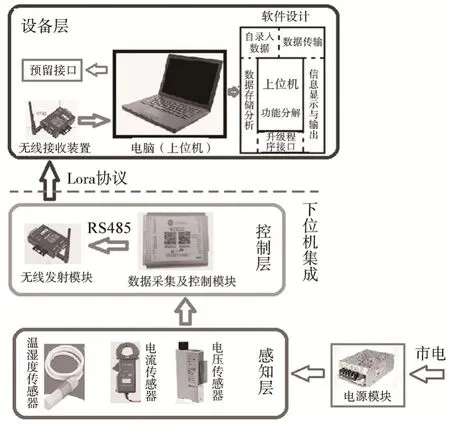

系统总体方案如图1所示,主要由硬件与软件两部分构成,其中硬件主要包括感知层、控制层、设备层以及电源,软件包括上位机操作界面程序和下位机采集程序。系统运行时,感知层获得相关数据并将这些数据传入至控制层中存储,控制层将获得的数据通过无线发射模块传输至设备层中;在设备层中,通过软件实现数据显示、存储以及分析等功能。

图1 监测系统总体方案Fig.1 Overall scheme of monitoring system

2 系统硬件及软件设计

2.1 硬件设计

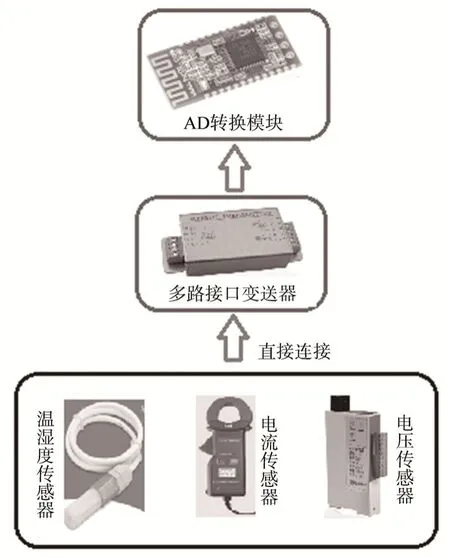

(1)感知层设计。

系统的感知层主要实现数据的采集功能,主要包括温湿度传感器、电流传感器以及电压传感器。传感器的输出信号需要经过变送器进行标定,以满足后续控制层通信的需求,所得信号经过AD模块进入控制器。其具体构成如图2所示。

图2 硬件感知层Fig.2 Hardware perception layer

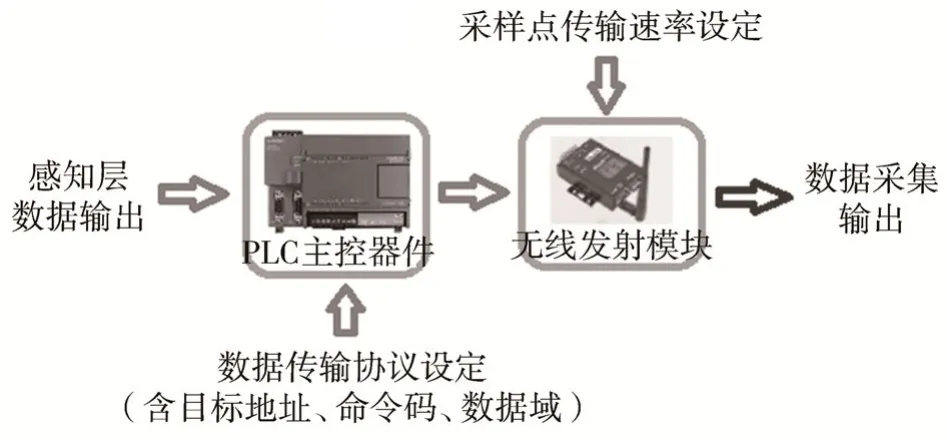

(2)控制层设计。

控制层主控器件的选取决定整个监控系统的稳定性、容错性和抗干扰性。本系统选用集成度较好的PLC作为主控器件(型号:FX3U-32MT),它在工业领域应用较为广泛且稳定性好。PLC接收由感知层采集到的电流、电压以及温湿度数据,并存储于相应的设定地址,根据数据传送协议,这些数据将由与PLC连接的无线发射模块按照设定的传送速率传送给上位机,根据系统需要,无线接收距离设定为最大500 m。硬件控制层具体构成及设计路线如图3所示。

图3 硬件控制层Fig.3 Hardware control layer

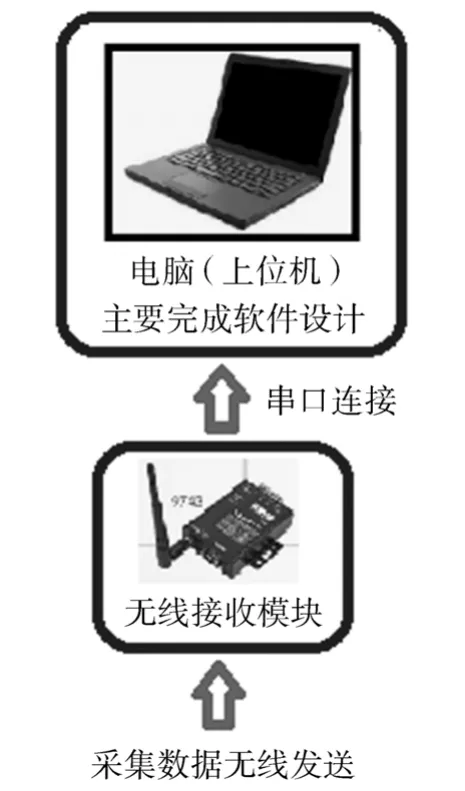

(3)设备层设计。

硬件的设备层主要由上位机及与其相连的无线接收模块构成,如图4所示。无线接收模块负责接收由控制层发送来的数据;通过相应的软件,上位机主要完成的内容包括:数据显示及分析、焊接信息录入以及数据后处理等。

图4 硬件设备层Fig.4 Hardware device layer

整个系统中的电压源均由外部220 V供电,内部采用电源模块(±5 V,±12 V,±24 V)将其变换为所需电压。此外,感知层与控制层均置于设备箱之内以减少环境对系统的影响。

2.2 软件设计

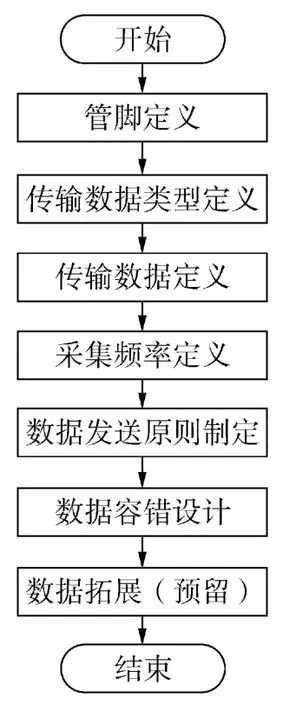

系统软件设计主要包括上位机与下位机程序。其中,下位机程序主要实现对数据采集和向上位机传输数据的功能,其程序设计流程如图5所示。该程序主要对管脚、传输数据类型、传输速率以及采集频率进行了定义,并制定了数据发送的规则。

图5 下位机程序流程Fig.5 Program flow chart of lower computer

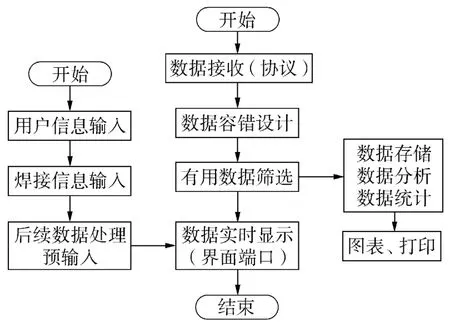

上位机主要根据系统要求,实现用户数据的输入、显示以及统计等,其设计流程如图6所示。

图6 上位机程序流程Fig.6 Program flow chart of upper computer

上位机程序基于Web技术开发完成,使用十分方便,可以根据不同的设备自动进行内容同步,管理十分简单,移植性强,同时网页可以自动侦测设备屏幕的大小,对网站的内容和布局进行灵活调整,使网站在任何设备上都有良好的显示效果。由图6可知,在系统运行之前,需首先输入用户信息、焊接信息等以建立一个工程。在系统运行后,根据相应的数据接收协议,程序首先会通过一定的容错功能对接收到的下位机数据进行筛选,然后一方面将数据用于显示,一方面对数据进行存储、分析和统计。

由于周边环境的影响,系统接收到的数据中会出现一些明显不合理的数据,比如电流高达1 000A,温度降至-30℃,这一现象经后期数据的分析、处理与显示造成了很大的困难。为解决这一问题,在上位机程序中进行了容错设计,根据焊接工艺以及现场实际的温湿度情况,设定了数据的筛选规则(例如电流>500 A为不合理数据),将这些明显存在问题的数据进行了初步的筛选。

由于焊接不是一个长时间持续的过程,若系统一直进行数据采集将产生大量的无用数据,导致后期数据分析工作量大增,严重影响系统运行的效率与稳定性;与正常焊接时相比,起弧时电流较大,这将对后期电流的合理性评估造成影响;此外,数据采样频率也是系统的一个重要指标,频率太高,所采样的数据量将增加,会对后期的数据处理造成困难,频率太低,无法确保采集数据的完整性,影响对焊接关键参数的评估。为此,在上位机程序中设定了数据存储与显示规则,要求采集电流大于30 A且稳定运行1 s后程序才开始存储与显示数据,同时,根据实际需求,将采样频率设置为1次/0.5 s,实现了对无用数据的筛选,确保了数据量的合理性,很好地提升了数据的处理效率。

对于采集到的焊接关键参数,根据焊接工艺规则,系统制定了评估准则,并以此为依据评估这些焊接关键参数,对于超出合理范围的数据,系统将自动进行识别与报警并留下记录,为后续焊接方法的改进以及焊接质量问题的追溯提供了可靠的依据。

当一个工程完成后,系统将自动生成整个焊接过程关键参数的图表,从中可对整个焊接过程进行评估,实现了对整个焊接过程关键参数的监控。

特别是焊缝的焊接线能量对焊缝的低温冲击功有着直接的影响[7]。为此,通过所获得的数据(电流、电压),结合现场焊接速度(由现场统计后直接输入),在上位机程序中实现了对焊接线能量的计算与评估,确保了焊接线能量始终处于合理范围内,进而实现了对焊缝低温冲击功的监控。

3 系统调试及结果

3.1 初步调试

项目系统调试分两步进行,第一步初步调试在实验室进行,分别对软硬件进行了调试与测量。

硬件调试主要包括电流传感器、电压传感器以及温湿度传感器稳定性测试等内容。以电压传感器调试为例,测试时先将直流电压输出器转换成能够被PLC识别的0~10 V模拟量量程范围,测试输入电压分别为15 V和20 V。经过调试后,系统输出结果分别约为3 V和4 V,输出信号稳定,但存在5倍的逆变系数,在后期处理时,需要乘以这个逆变系数。

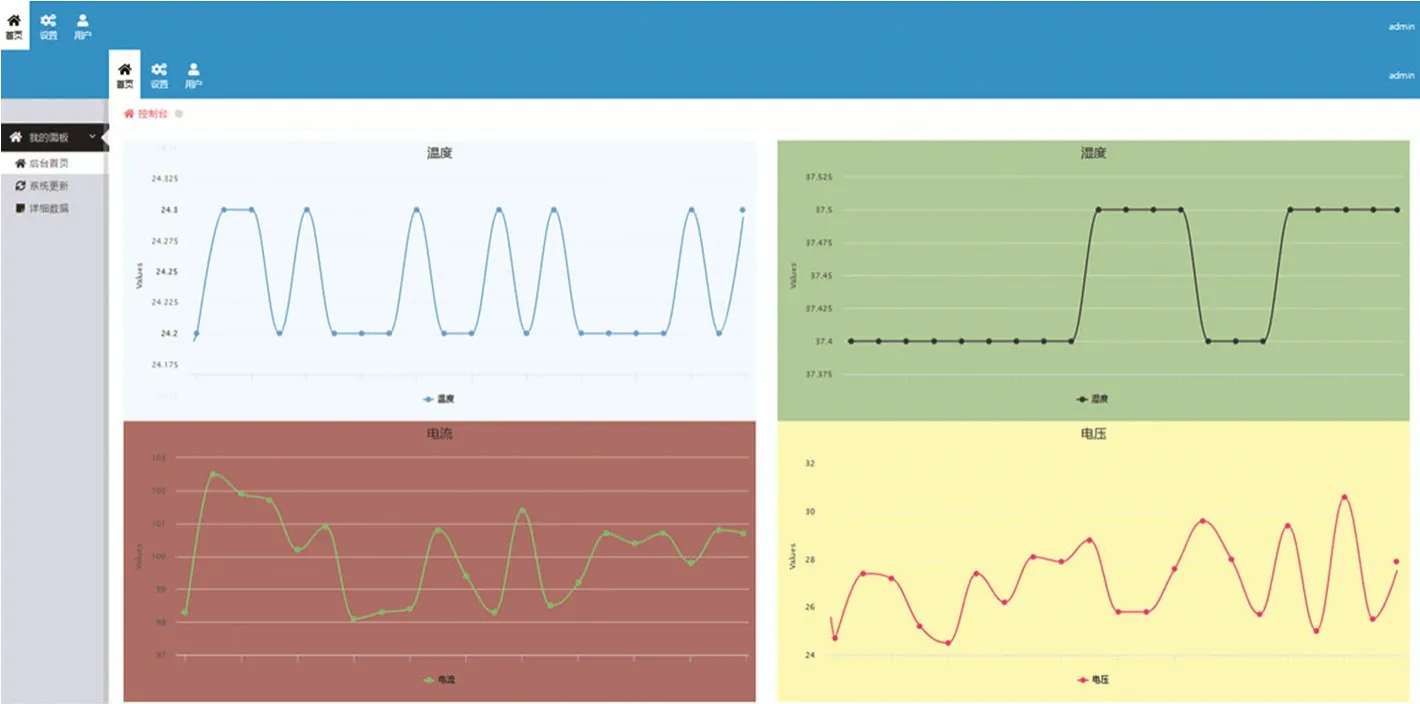

同时,在实验室对软件各个采集界面进行了逐项调试。调试完成后的数据实时显示界面(电流、电压和温湿度)如图7所示。系统软件可稳定实时地显示所接收到的数据。此外,在实验室还完成了数据库设计、通讯设计以及界面优化等软件调试内容。

图7 数据实时显示界面Fig.7 Interface of real-time data display

3.2 现场调试

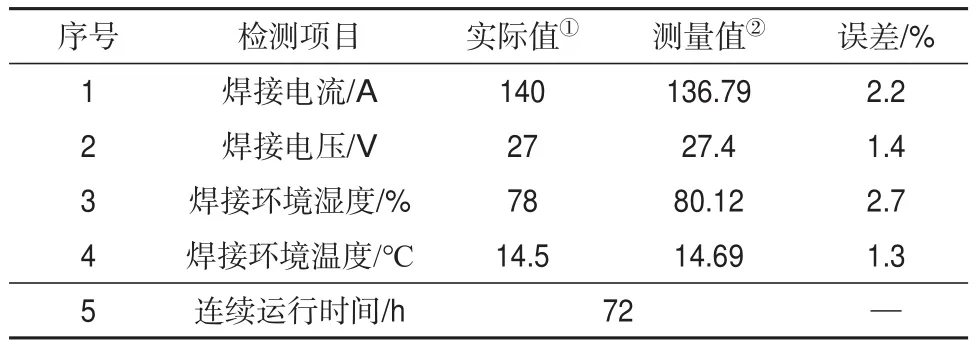

现场调试前,首先进行了电流传感器、电压传感器的布置等工作。现场调试主要是对系统要求的功能进行一一验证。首先测试系统的精度以及稳定性,测试内容及结果如表1所示。

表1 现场测试内容及结果Table 1 Contents and results of field test

由表1可知,系统焊接电流、焊接电压、焊接环境湿度以及焊接环境温度的偏差分别为2.2%、1.4%、2.7%以及1.3%,可实现对焊接参数的有效监测。此外,现场调试结果表明系统可稳定运行72 h以上,具有良好的可靠性与稳定性。

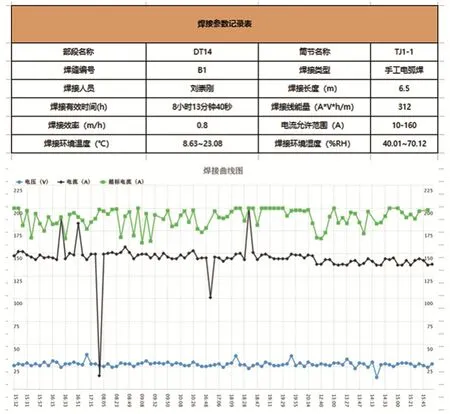

以某焊缝为对象,系统实测输出结果如图8所示。由图8可知,系统可实现对焊接电流、焊接电压等焊接关键参数进行显示、监测与记录;同时,根据输入的参数,系统还能对焊接有效时间、焊接线能量、焊接效率等参数进行分析。

图8 系统输出结果Fig.8 System output

4 结论

文中研制了一套焊接关键参数监测与分析系统,基于无线传输、传感器等技术开展了系统的硬件设计,基于Web技术实现了系统软件的设计,同时在实验室完成了系统的初步调试工作。现场测试表明,在规定的距离内,所得焊接参数精度可控制在2.7%以内,系统运行稳定。该采集系统的设计为低温风洞不锈钢焊接参数的监控与分析提供了一种有效的方法。