乌东德水电站大坝表孔施工关键技术

商永红

(新疆葛洲坝乔巴特水利枢纽工程开发有限公司,新疆 阿勒泰 836600)

0 引言

拱坝通常采用坝身泄洪方式,表孔作为拱坝主要泄洪通道,一般设计为跨横缝布置,并设有事故检修闸门、弧形工作门和连接大梁结构,其中连接大梁在跨中设有预留宽槽结构[1]。国内高拱坝表孔连接大梁传统施工方法一般采用桁架或承重排架立模现浇施工,事故门槽采用二期方式安装施工,总体施工难度较大,工期较长。

本文依托乌东德水电站特高拱坝表孔施工,系统总结表孔底板整体浇筑技术、连接大梁预留宽槽结构优化设计、预制梁封顶施工及事故门槽埋件一期施工技术。通过应用该施工技术,大幅降低了表孔施工难度,加快了施工进度,提升了拱坝整体施工技术水平。

1 大坝表孔设计概况

乌东德水电站大坝为混凝土双曲拱坝,坝顶高程988.0 m,建基面最低高程718.0 m,最大坝高270.0 m,拱冠梁顶厚11.98 m,拱冠底厚51.41 m,厚高比0.19,拱坝最大中心角101.79°,坝顶上游面弧长326.95 m,弧高比1.211。

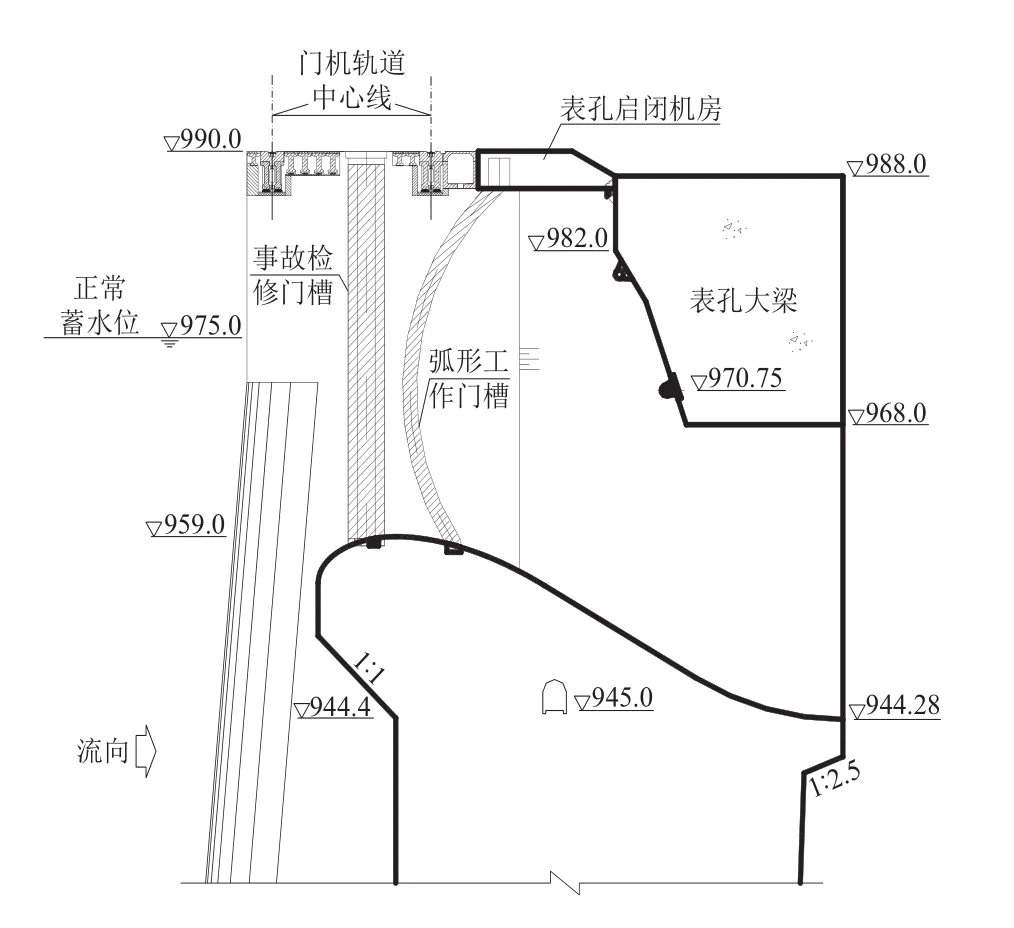

坝身布置6个中孔和5个表孔,其中表孔跨横缝布置,堰面采用WES曲线,堰顶高程959.0 m,孔口尺寸12 m×16 m(宽×高),泄洪表孔设两道闸门,上游面为平面事故检修门,下游面设弧形工作门,检修门槽及弧形工作门槽均设计为一期预留、二期安装浇筑方式。

表孔闸墩之间设现浇连接大梁,顶部与坝顶齐平,既可增强顶部拱圈整体性,又作为弧门支撑结构,大梁跨横缝部位预留宽槽、后期回填形成整体结构。

表孔过流面周边设计为C9035抗冲磨混凝土,其中底板堰顶以下设计为一期预留、二期浇筑方式形成,表孔设计结构如图1所示。

图1 表孔设计结构示意图

根据乌东德水电站工程蓄水规划,2020年汛前蓄水至高程945.0 m处,表孔2020年汛期需具备敞泄条件,汛末具备抬高蓄水位运行条件,汛后具备安装工作弧门条件。

2 表孔施工规划

表孔为拱坝重要泄洪通道,其中底板、事故门槽、连接大梁为施工关键部位,底板如采用二期浇筑,不仅投入大、工期长,且受一期已浇坝体刚性约束作用,二期浇筑后底板表面极易产生表面裂缝等质量缺陷,影响表孔后期安全运行;事故门槽如采用二期方式安装浇筑,须待坝体浇筑到顶后才能施工,不能满足蓄水工期要求;连接大梁跨中设计了预留宽槽结构,传统上采用钢桁架立模分左右侧现浇方式施工,存在安全风险大、支撑材料用量多、工期长等问题,对工程总体进度的影响也非常大。

乌东德水电站大坝表孔施工中,通过设计与施工技术创新研究,运用侧墙与底板一期整体浇筑成型施工技术,避免了二期浇筑可能产生的质量问题;创新设计了门槽液压自爬升台车,解决了事故门槽埋件一期施工难题,实现了事故门槽一期安装浇筑施工;优化连接大梁预留宽槽设计结构,采取预制梁封顶施工,快速安全完成大梁浇筑。

表孔具体施工规划如下:

1)表孔采用3 m浇筑升层,侧墙与底板一期整体浇筑成型施工;

2)事故门槽埋件采取一期施工,弧形工作门槽采取二期施工方式;

3)连接大梁跨中预留宽槽优化至闸墩部位,与坝体脱开浇筑,后期回填至设计高程;

4)连接大梁采用预制梁封顶施工,2020年汛前完成大梁浇筑,汛后安装工作弧门。

3 表孔侧墙与底板整体浇筑成型施工技术

乌东德大坝5个表孔分2批或3批施工,单个表孔从下到上按3 m分层浇筑,其中底板与侧墙整体浇筑,整体浇筑分层如图2所示。

图2 表孔整体浇筑分层图

侧墙与底板一期整体浇筑成型施工技术要点包括:

1)底板与侧墙整体浇筑成型,其中,底板设样架,以人工抹面方式施工,侧墙立模与底板同步浇筑;

2)底板样架按照设计结构放样并验收,在混凝土初凝前拆除,收仓面底板部位设20 cm厚倒角;

3)底板采用定型模板和散装模板翻转施工,采用承插式围囹、套筒式拉条,方便拆模抹面施工;

4)过流面周边浇筑C9035 PVA纤维(聚乙烯醇纤维,polyvinylalcohol fiber)抗冲磨混凝土。

4 事故门槽埋件一期安装与浇筑施工技术

表孔事故检修门槽埋件由主轨、副轨、反轨、底槛等组成,除底槛外,其余均采用一期埋设安装施工技术,利用液压自爬升台车由下至上分层安装,与坝体混凝土浇筑同步。

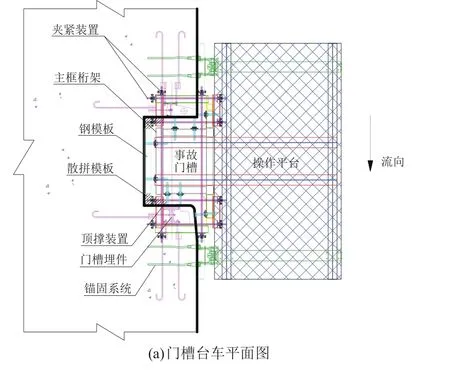

4.1 液压自爬升台车设计

液压自爬升台车整体呈悬臂结构,由爬升平台、主框桁架、爬升系统和锚固系统组成。液压自爬升台车通过锚固系统固定在已浇侧墙面,形成稳定刚体结构,可以平衡埋件浇筑中产生的作用力,其自带动力、自主爬升,作为门槽埋件施工工作平台,兼作门槽模板安装拆除平台。门槽台车平面及侧视结构如图3所示。

图3 门槽台车结构示意图

1)爬升平台

爬升平台总高11.5 m,通过顶升系统固定在已浇混凝土侧墙面上,上下共设置4层操作平台,外防护设计采用冲孔铁板网。各层平台板均采用为45 mm折弯花纹钢跳板,局部采用钢板填补,具有防火、防滑、耐腐蚀的作用。各层平台之间均设上下人洞,层与层之间设置钢制斜梯。自爬升平台在作业面形成一个封闭、安全并可独立施工的操作空间。

2)主框桁架

主框桁架设计为桁架式整体钢结构,高9 m,桁架通过挑梁与爬升平台连接为一体,随爬升平台一起爬升,爬升到位后再通过锚固系统与已浇混凝土侧墙面固定,形成稳定的悬臂钢结构。主框桁架主要作用是通过顶撑装置和夹紧装置将仓内门槽埋件固定,以此保障埋件安装精度满足设计要求,除此之外,兼作门槽模板安装拆除平台。

3)爬升系统

爬升系统采用液压油缸顶升方式,包括导轨、挂座、液压油缸等。台车爬升方式为:先在坝体混凝土内埋设定位锥,定位锥上安装固定挂座,固定挂座与爬轨通过液压油缸和固定挂座的爬升导向槽相连接,通过液压油缸的顶升运动带动台车向上爬升,一次爬升的高度为3 m,与混凝土浇筑升层相适应。

4)锚固系统

自爬升平台和主框桁架各设计1套锚固系统,采用厂家提供的M32波纹高强螺杆配M36定位锥,具体技术参数如下:

①波纹高强螺杆M32(3级热轧带肋钢筋,HRB400E);

②定位锥及高强螺栓为M36,材料为40Cr;

③M32高强螺杆上入定位锥的长度不小于60 mm。

4.2 事故门槽埋件一期施工

表孔事故检修门槽由二期优化为一期施工后,门槽埋件随坝体混凝土一同浇筑,不再预留二期混凝土。根据表孔分层规划,事故检修门槽从高程959.0 m处以上与坝体一并分层浇筑,液压自爬升台车随坝体浇筑逐步安装到位,主要施工技术如下:

1)门槽埋件前期安装需要在仓内设置拉筋固定,混凝土浇筑前,将门槽液压自爬升平台上的埋件固定支撑系统与埋件连接为一个整体,以控制埋件在混凝土浇筑过程中产生的变形;

2)门槽埋件后期主要由自爬升平台顶撑丝杆及锁紧装置固定,仓内采用少量预埋插筋及角钢(型钢)辅助固定,同时利用平台进行辅助操作的方式定位;

3)门槽周边模板均采用内拉方式安装固定,与液压自爬升台车之间相对独立、互不干扰,爬升平台不作为模板支撑的受力体,只作为模板安装架设作业平台;

4)爬升平台两端分别设置测量点位,与相邻最近的测量点作为基准进行实时检测;

5)爬升平台按照埋件与爬升平台联合受力设计,浇筑时前后左右对称均衡下料,浇筑面高差不超过0.5 m,即可满足设计允许变形要求。

在此基础上,制订了埋件一期安装施工流程和技术要求。液压自爬升台车初次安装现场情况如图4所示,此时尚未安装爬升平台和操作平台。

图4 门槽台车初始安装现场照片

5 表孔连接大梁优化设计与施工技术

表孔连接大梁跨中预留宽槽结构优化调整至闸墩部位,顺流向和垂直流向布置,平面呈T型或L型结构,连接大梁设计采用预制梁封顶,预留宽槽后期采用混凝土分层回填至设计高程。

对优化后的预留宽槽和预制梁结构,采用三维有限单元法对连接大梁运行期和施工期进行应力分析,分析结果满足表孔安全运行设计要求,表孔水面线在校核洪水位时与表孔连接大梁、弧门支铰均有较大安全裕度。

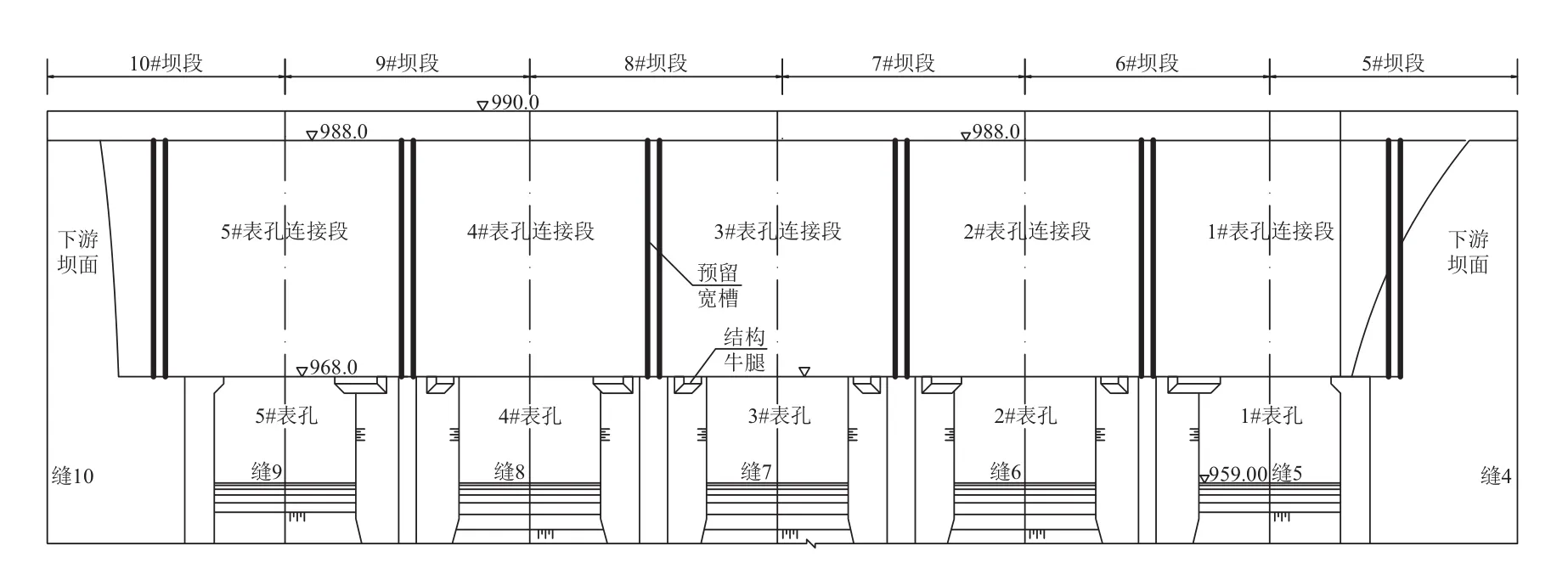

5.1 预留宽槽及预制梁设计

表孔连接大梁预留宽槽由跨中部位优化至跨端,即闸墩中部,顺流向布置,并增设垂直流向预留槽,形成T型或L型结构,预留宽槽结构优化后,连接大梁跨表孔部分为整体结构,底部即可设计为预制梁结构,作为结构的一部分兼作施工支撑模板,后期无需拆除。

预留宽槽及预制梁设计要点包括:

1)表孔闸墩连接大梁范围设顺流向和垂直流向预留宽槽,中墩预留宽槽平面为T型结构,边墩预留宽槽平面为L型结构,预留宽槽设计宽度1 m,起止高程968.0~988.0 m,如图5和图6所示;

图5 预留宽槽平面图

图6 预留宽槽下游立视图

2)连接大梁与闸墩上游部位脱开浇筑,预留宽槽内设连接钢筋,后期回填形成整体结构;

3)连接大梁采用预制梁封顶,作为结构的一部分,后期不拆除;

4)为满足预制梁安装需要,闸墩边墙部位增设小牛腿结构,不影响表孔泄洪过流;

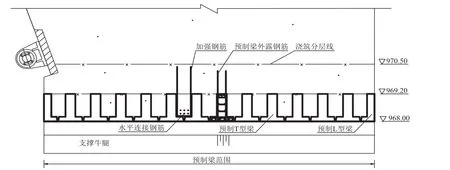

5)单根预制梁结构为倒T型和L型,长度从上游至下游渐长,与流道体型适应,如图7所示;

图7 预制T型梁布置示意图

6)预制梁安装范围内仓面设计为自由滑动面,以平衡接缝灌浆对坝体产生的影响。

5.2 连接大梁施工技术

连接大梁预留宽槽结构优化后,大梁部位实现与坝体脱开浇筑。大梁采用预制梁封顶施工,预制梁提前预制、现场安装,施工进度快。

连接大梁施工技术的要点主要包括4个方面:

1)连接大梁部位与坝体脱开单独浇筑上升,相互不干扰,有利于减少施工难度,加快施工进度,坝体可快速浇筑至坝顶,坝顶结构混凝土施工能尽早开展;

2)连接大梁采用预制梁封顶施工质量好、安全性高,且更加方便、快速,避免了现浇施工所带来的安全风险高、工期长、材料用量大等问题;

3)预制梁后期无需拆除,大梁浇筑到顶后即可开始表孔弧门施工,有利于加快施工进度;

4)预留宽槽在大梁及坝体部位内部温度冷却至设计允许温度后即可回填,不影响坝顶及坝体接缝灌浆施工。

6 结语

本文依托乌东德水电站总结形成了特高拱坝表孔施工技术。该技术研发了事故门槽自爬升台车,实现了事故门槽埋件一期施工,对研发弧形工作门槽一期施工技术具有重要借鉴意义;连接大梁预留宽槽结构优化调整、预制梁封顶施工技术、过流面一期整体浇筑技术解决了表孔传统施工技术存在的安全风险管控难度大、工期长等问题。

乌东德水电站表孔设计施工技术优化和创新后,通过应用实施,节约了4个月直线工期,施工期间未发生质量安全事故。表孔底板成型质量良好,事故闸门埋件安装质量满足规范及设计要求,实现了工程按期蓄水发电度汛工程建设目标,取得了显著的工程效益和经济效益。